1.本实用新型属于建筑材料制品领域,具体地,涉及一种开槽式的幕墙板材及应用其的幕墙挂件和幕墙系统。

背景技术:

2.随着建筑技术的发展,建筑幕墙已大规模应用于建筑物的外围护结构。各种材料的建筑外装饰面板安装在各类建筑物上,建筑幕墙已成为现代建筑不可缺少的组成元素。干挂法又名空挂法,是墙面装饰中的一种常见的施工工艺,该方法以金属挂件将饰面板材直接吊挂于墙面或空挂与钢架之上,不需再灌浆粘贴,其原理是在主体结构上设主要受力点,通过金属挂件将饰面板材固定在建筑物上,形成装饰幕墙。目前,现有常用的幕墙干挂方式主要有销式连接、片式连接、插槽式连接和背栓式连接。

3.(1)销式连接、片式连接

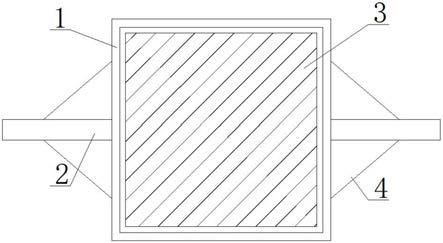

4.销式连接、片式连接的实施方式为在板材的边缘开槽或打孔,用安装在连接板上的钢销插入槽或孔中,连接板与建筑物连接,使幕墙板材固定安装在建筑物上,如图1、图2所示。然而,销式连接、片式连接的支撑应力均集中在槽或孔的内表面,若孔或槽的尺寸太小,不足以承受足够的支撑应力,若孔槽的尺寸太大,可能掏空板材内部甚至使板材断裂。

5.(2)插槽式连接

6.插槽式连接一般适用于陶、瓷幕墙板材,具体实施方式为使陶、瓷板的内部留有通长的t形槽,经过烧制成型后,将固定件插入t形槽以夹持或固定幕墙板材,如图3所示。这种连接方式需要在板材的内部留有很多孔洞,使用过程中,渗进、残留在孔洞中的水分在经历较大温差的过程中会发生冻融而破坏板材。另一方面,固定件与t形槽之间存在空隙,使幕墙板材容易松动,不耐受冲击,容易损坏。此外,具有上述形态的陶板,其吸水率一般都超过3%,不符合作为幕墙板材的应用标准。

7.(3)背栓式连接

8.背栓式连接的实施方式如图4所示,应用背栓式连接需要采用钻孔、底扩孔的加工工艺以在幕墙板材上形成锚固点。背栓式连接方式用于幕墙上存在几个问题:锚固孔的质量不易控制;构造厚度要求较厚;锚固点的接触面积小,在包装运输安装过程中易造成连接点失效,在使用过程中集中应力过大;敲击时会造成孔底击通或开裂,还存在热胀冷缩时硬抵触产生的胀应力而造成对板材的慢性破坏;脆性板材与硬性锚栓直接胀接,而且通过间接式的方法来达到正面平整造成锚底扩胀点受力,抗震性能不佳;固定后包装运输安装过程中导致原有支承条件改变,支承易失效。

9.综上,为了实现上述幕墙干挂方式,会对幕墙板材造成不同程度的损坏,在幕墙板材和连接件的连接处形成应力集中,从而使折损幕墙板材的机械性能甚至存在使幕墙板材断裂、跌落的安全隐患。

技术实现要素:

10.本实用新型的目的在于提供种开槽式的幕墙板材及应用其的幕墙挂件和幕墙系统。

11.根据本实用新型的一个方面,提供一种开槽式的幕墙板材:包括相对设置的装饰面和安装面,在安装面上间隔设有铣槽,铣槽用于插入挂件连接件以使挂件连接件夹持铣槽之间的板块,板块为幕墙板材的夹持部。在本实用新型提供的幕墙板材中,夹持部的表面能够为幕墙板材和挂件连接件的组装提供足够大的接触受力面,使幕墙板材和挂件连接件之间实现面式接触,由此使得挂件连接件为板材提供足够大的承载力。另外,本实用新型通过铣槽的方式在幕墙板材的本体形成夹持件,工艺简单,能够较为完整地保持幕墙板材的本体结构,不会出现因构造夹持件造成板材坍塌、断裂的情况。

12.可选地,本实用新型提供的开槽式幕墙板材可以是陶板、瓷板或超高性能混凝土板。本实用新型提供的幕墙板材能够灵活地适用于多种板材材质,施工者可以根据实际应用场景的气候条件、建筑物结构等因素,灵活地选用适用的板材材质。

13.优选地,以其间间隔的板块形成夹持部的两道铣槽为同组铣槽,在同组铣槽中,两道铣槽沿安装面的宽度方向布置,并且两道铣槽的槽口相互平行。

14.优选地,在同组铣槽中,其中一道铣槽的槽口向安装面的边缘延伸至在安装面的边缘形成缺口,另一道铣槽与安装面的所有长度边之间均存在间隔。

15.优选地,同组铣槽中,两道铣槽呈对称设置。

16.优选地,在同组铣槽中,以铣槽的槽底为铣槽的下端,两道铣槽相对于两者的对称轴由下至上向外倾斜。由此,同组铣槽之间形成横截面呈上宽下窄的燕尾型的夹持部。

17.优选地,铣槽的横截面呈l型,在同组铣槽中,铣槽的槽底朝向两道铣槽的对称轴弯折。由此,同组铣槽之间形成横截面呈t型的夹持部。

18.使夹持部的横截面呈上宽下窄的燕尾形或t型,当利用适应夹持部轮廓的挂件连接件夹持夹持部时,都能够达到使挂件连接件以内扣的方式夹紧夹块的效果,由此,在实现挂件连接件和幕墙板材组装时,夹持部能够被挂件连接件牢固夹持,不易移位或脱落。

19.优选地,铣槽与夹持部衔接的拐角为圆角。在上述拐角处,挂件连接件贴合夹持部并对夹持部施加一定的牵拉作用,将上述拐角设计成圆角,缓解了板材的转角由于磕碰或牵扯,从而降低了夹持部断裂的可能。另一方面,圆角的设置也便于在组装时将挂件连接件推入至预设的位置。

20.优选地,幕墙板材为实心结构。实心的板材结构易于加工,而且实心结构避免了由于板材内部空腔内囤积水汽导致与幕墙板材匹配安装的挂件连接件加快生锈老化和水汽结冰膨胀从内部挤压幕墙板材等问题。

21.根据本实用新型的另一个方面,提供一种幕墙挂件:包括上项开槽式的幕墙板材和挂件连接件,挂件连接件通过夹持夹持部的方式实现与幕墙板材的组装。在上述幕墙挂件中,挂件连接件和幕墙板材通过面式接触的形式组装,两者紧密贴合,受力均匀,不易产生应力集中,由此形成额连接关系牢固可靠,挂件连接件能够为板材提供足够大的承载力。

22.根据本实用新型的另一个方面,一种幕墙系统:包括立柱、水平龙骨和上述幕墙挂件,龙骨水平安装在立柱上,幕墙挂件通过挂件连接件挂扣在水平龙骨上。由于上述幕墙系统所采用的幕墙挂件中,挂件连接件和幕墙板材的连接关系牢固可靠,进而使得幕墙板材

能够牢固地安装在幕墙框架上,由此构成的幕墙系统具有较高的安全性和较长的使用寿命。

附图说明

23.图1为干挂幕墙销式连接的示意图;

24.图2为干挂幕墙片式连接的示意图;

25.图3为干挂幕墙插槽式连接的示意图;

26.图4为干挂幕墙背栓式连接的示意图;

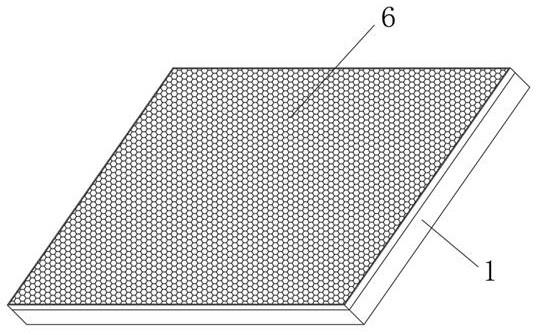

27.图5为实施例1的幕墙板材的俯视图;

28.图6为实施例1的幕墙板材的剖面图;

29.图7为实施例1采用的挂件连接件所包含的配件的示意图;

30.图8为实施例1的幕墙挂件的结构示意图;

31.图9为实施例1的陶板幕墙系统的局部结构示意图;

32.图10为实施例2的幕墙板材的俯视图;

33.图11为实施例2、实施例3的幕墙板材的剖面图;

34.图12为实施例2采用的挂件连接件的结构示意图;

35.图13为实施例2的幕墙挂件的结构示意图;

36.图14为实施例2的瓷板幕墙系统的局部结构示意图;

37.图15为实施例3的幕墙板材的俯视图;

38.图16为实施例3采用的挂件连接件所包含的配件的示意图;

39.图17为实施例3的幕墙挂件的结构示意图;

40.图18为实施例3的瓷板幕墙系统的局部结构示意图;

41.图19为实施例4的幕墙板材的剖面图;

42.图20为实施例4采用的挂件连接件所包含的配件的示意图;

43.图21为实施例4的幕墙挂件的结构示意图;

44.图22为实施例4的超高性能混凝土板幕墙系统的局部结构示意图;

45.图23为实施例5的幕墙挂件的结构示意图;

46.图24为实施例5的超高性能混凝土板幕墙系统的局部结构示意图。

具体实施方式

47.为了使本技术领域的人员更好地理解本实用新型方案,下面将对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分的实施例,而不是全部的实施例。

48.实施例1

49.本实施例采用方块状的实心陶板加工幕墙板材,以陶板一组相对设置的表面分别作为幕墙板材1的装饰面和安装面。每块幕墙板材的安装面上开设有8道铣槽,在安装面上的4个角落均分布有两道上述铣槽,以位于同一个角落的两道铣槽为同组铣槽,同组铣槽中,以靠近安装面边缘的铣槽为第一铣槽12,以另一道铣槽为第二铣槽13。分别在安装面的4个顶角通过铣切工艺形成第一铣槽12,对第一铣槽12进行进一步的铣切和拓宽,使第一铣

槽12的槽口外边缘拓展至安装面的边缘,至在第一铣槽12的外边缘分别在安装面上相邻的长度边和宽度边的衔接转角处形成缺口,使第一铣槽12的内槽壁形成向安装面边缘倾斜的斜面,塑形完毕的第一铣槽12在安装面形成下沉台阶。在安装面的宽度方向上,第二铣槽13与第一铣槽12正对设置,第二铣槽13和第一铣槽12的槽口长度相等、槽口长度方向平行,另外,第二铣槽13的两侧槽壁相互平行,在第二铣槽13 的两侧槽壁中,以靠近第一铣槽12的一侧为第二铣槽13的内槽壁,第二铣槽 13的内槽壁与第一铣槽12的内槽壁对称设置。陶板经过上述铣切塑形加工后形成横截面呈上宽下窄的燕尾型的夹持部11,由此得到的幕墙板材如图5、图6所示。

50.用于夹持上述幕墙板材1的挂件连接件包括第一拼合部23、第二拼合部24 和紧固件25,第一拼合部23设有适配于第二铣槽13的嵌入部,第二拼合部24 设有适配平槽12和夹持部11的衔接处的弯折部,本实施提供的挂件连接件包括两种式样,如图7所示,分别标记为挂件连接件21和挂件连接件22。在挂件连接件21中,第一拼合部23设有卡槽26,第二拼合部24设有适配于卡槽26的插件241,卡槽26的两侧槽壁和插件241上均开设有通孔,第二拼合部24上用于夹持夹持部11的夹持面背后还设有挂耳27。在挂件连接件22中,第一拼合部23上用于夹持夹持部11的夹持面背后设有挂耳27和插件231,第二拼合部 24设有匹配于插件231的卡槽26,卡槽26的两侧槽壁和插件231上均开设有通孔。

51.在组装挂件连接件和本实施例的幕墙板材1时,在幕墙板材1的右侧,利用挂件连接件21夹持夹持部11,在幕墙板材1的左侧,利用挂件连接件22夹持夹持部11,组装时,使第一拼合部的嵌入部插入夹持部11内侧的第二铣槽13,使第二拼合部以平槽12的内槽壁为接触面贴合夹持部11,在挂件连接件21中,使插件241插入卡槽26,在挂件连接件22中,使插件231插入卡槽26,组装完成后,第一拼合部23和第二拼合部24卡接,在卡接处,第一拼合部23和第二拼合部24上的通孔相互正对连通,利用紧固件25依次穿过同个挂件连接件上的通孔,锁紧同个挂件连接件的第一拼合部23和第二拼合部24,由此,第一拼合部23和第二拼合部24分别从夹持部11的两侧贴合并夹紧夹持部11,如图8所示。

52.利用本实施例组装的幕墙挂件构建陶板幕墙系统。在立柱上安装水平龙骨,构建龙骨框架。将本实施例所制得的陶板幕墙挂件安装在水平龙骨上,使幕墙板材1上的夹持部11的长度方向垂直于幕墙板材1的悬挂方向,将安装有挂件连接件21的一端作为幕墙挂件的上端,安装有挂件连接件22的一端作为幕墙挂件的下端,使挂件连接件的挂耳挂扣在水平龙骨上,再利用螺栓等紧固工件加固挂耳和水平龙骨之间的连接,如图9所示。

53.实施例2

54.本实施例采用方块状的实心瓷板加工幕墙板材,以瓷板一组相对设置的表面分别作为幕墙板材1的装饰面和安装面。每块幕墙板材1的安装面上开设有8 道沿安装面向下倾斜延伸的铣槽14,在本实施例中,所有铣槽14的槽口的长度方向均平行于安装面的长度边。在幕墙板材1上,其安装面上的4个角落均分布有两道上述铣槽14,每道铣槽14的其中一端延伸至安装面的宽度边边缘,如图 10所示。以位于同一个角落的两道铣槽14为同组铣槽,在同组铣槽中,两道铣槽14对称设置,以铣槽14的槽底为铣槽14的下端,两道铣槽14对称设置并且相对于两者的对称轴由下至上向外倾斜。由此,同组铣槽之间形成横截面呈上宽下窄的燕尾型的夹持部11,如图11所示。

55.如图12所示,用于夹持上述幕墙板材1的挂件连接件3由一体成型的、背对设置的

夹持凹槽31和挂耳32组成,挂耳32底部开设调位螺丝插孔,夹持凹槽31的形状与本实施例的幕墙板材1上的夹持部11的廓形完全相同。

56.在组装挂件连接件3和本实施例的幕墙板材1时,从幕墙板材1的侧面,将挂件连接件3的夹持凹槽31对准幕墙板材1的夹持部11,使挂件连接件3的夹持凹槽31的槽壁从铣槽14在安装面的宽度边形成的缺口进入夹持部11周边的铣槽14,沿铣槽14推进挂件连接件3至夹持部11被夹持凹槽31完全覆盖,然后向夹持部11周边铣槽14注入粘性树脂,加固挂件连接件3和夹持部11之间的连接,如图13所示。

57.利用本实施例组装的幕墙挂件构建瓷板幕墙系统。在立柱上安装水平龙骨,构建龙骨框架。将本实施例所制得的瓷板幕墙挂件安装在水平龙骨上,使幕墙板材1上的夹持部11的长度方向垂直于幕墙板材1的悬挂方向,将挂件连接件3 的挂耳32挂扣在水平龙骨上,若有需要,可以再利用螺栓等紧固工件加固挂耳和水平龙骨之间的连接,如图14所示。

58.实施例3

59.本实施例采用方块状的实心瓷板加工幕墙板材,以瓷板一组相对设置的表面分别作为幕墙板材1的装饰面和安装面。每块幕墙板材1的安装面上开设有8 道沿安装面向下倾斜延伸的铣槽14,在本实施例中,所有铣槽14的槽口的长度方向均平行于安装面的长度边。在幕墙板材1上,其安装面上的4个角落均分布有两道上述铣槽14,每道铣槽14的槽口边缘均与安装面的边缘形成间隔,如图 15所示。以位于同一个角落的两道铣槽14为同组铣槽,在同组铣槽中,两道铣槽14对称设置,以铣槽14的槽底为铣槽14的下端,两道铣槽14对称设置并且相对于两者的对称轴由下至上向外倾斜。由此,同组铣槽之间形成横截面呈上宽下窄的燕尾型的夹持部,夹持部与安装面的所有边之间均存在间隔,由此得到的幕墙板材1如图11所示。由于本实施例所制得的幕墙板材1的安装面的所有边缘均没有形成缺口,因此,与实施例2所制得的幕墙板材1相比,本实施例所制得的幕墙板材1的机械强度更高。

60.如图16所示,用于夹持上述幕墙板材1的挂件连接件4包括第一拼合部41、第二拼合部42和紧固件43,第一拼合部41设有适配于同组铣槽中位于右侧的铣槽14的嵌入部,第二拼合部42设有适配于同组铣槽中位于左侧的铣槽14的嵌入部。第一拼合部41上用于夹持夹持部11的夹持面背后设有挂耳411和插件 412,第二拼合部42设有匹配于插件412的卡槽421,卡槽421的两侧槽壁和插件412上均开设有通孔。

61.在组装挂件连接件4和本实施例的幕墙板材1时,将第一拼合部41的嵌入部插入同组铣槽中位于右侧的铣槽14,将第二拼合部42的嵌入部同组铣槽中位于左侧的铣槽14,并且,使插件412插入卡槽421,组装完成后,第一拼合部 41和第二拼合部42卡接,在卡接处,第一拼合部41和第二拼合部42上的通孔相互正对连通,利用紧固件43依次穿过同个挂件连接件4上的通孔,锁紧同个挂件连接件4的第一拼合部41和第二拼合部42,由此,第一拼合部41和第二拼合部42分别从夹持部11的两侧贴合并夹紧夹持部11,如图17所示。

62.利用本实施例组装的幕墙挂件构建瓷板幕墙系统。在立柱上安装水平龙骨,构建龙骨框架。将本实施例所制得的瓷板幕墙挂件安装在水平龙骨上,使幕墙板材1上的夹持部11的长度方向垂直于幕墙板材1的悬挂方向,将挂件连接件4 的挂耳411挂扣在水平龙骨上,再利用螺栓等紧固工件加固挂耳和水平龙骨之间的连接,如图18所示。

63.实施例4

64.本实施例采用方块状的实心超高性能混凝土板加工幕墙板材,以超高性能混凝土

板一组相对设置的表面分别作为幕墙板材1的装饰面和安装面。每块幕墙板材1的安装面上开设有8道横截面呈l型的铣槽15,铣槽15具有弯折相连的竖槽段151和横槽段152,竖槽段151的宽度不少于横槽段152的长度,通过调整铣切工艺使横槽段152的端部形成圆角过渡,并且,所有铣槽15的槽口的长度方向均平行于安装面的长度边。在本实施例中,幕墙板材1安装面上的4个角落均分布有两道上述铣槽15,以位于同一个角落的两道铣槽15为同组铣槽,在同组铣槽中,两道铣槽15对称设置,该两道铣槽15的横槽段152朝向两者间的对称轴延伸,由此,同组铣槽之间形成横截面呈t型的夹持部11,由于铣槽15的横槽段152的端部形成圆角过渡,从而使得夹持部11的腹板111的两侧形成光滑的弧面,如图19所示。在本实施例中,每道铣槽15的其中一端延伸至安装面的宽度边边缘。

65.如图20所示,用于夹持上述幕墙板材1的挂件连接件5包括第一拼合部51、第二拼合部52和紧固件53,第一拼合部51设有适配于同组铣槽中位于右侧的铣槽15的嵌入部,第二拼合部52设有适配于同组铣槽中位于左侧的铣槽15的嵌入部。第一拼合部51上用于夹持夹持部11的夹持面背后设有挂耳511和凸起512,凸起512和第二拼合部52上均开设有通孔。

66.在组装挂件连接件5和本实施例的幕墙板材1时:将第一拼合部51的嵌入部插入同组铣槽中位于右侧的铣槽15,第一拼合部51的嵌入部沿铣槽15的竖槽段151进入铣槽15,到达竖槽段151的槽底后沿横槽段152推进,至嵌入部抵接夹持部11的腹板111;将第二拼合部42的嵌入部同组铣槽中位于左侧的铣槽15,第二拼合部52的嵌入部沿铣槽15的竖槽段151进入铣槽15,到达竖槽段151的槽底后沿横槽段152推进,至嵌入部抵接夹持部11的腹板111;将第一拼合部51的凸起512与第二拼合部52拼接,在两者的拼接处添加垫圈,使凸起512上的通孔、垫圈和第二拼合部52上的通孔依次正对连通,利用紧固件53 依次穿过同个挂件连接件5上的通孔,锁紧同个挂件连接件5的第一拼合部51 和第二拼合部52;然后向夹持部11周边铣槽15注入粘性树脂,加固第一拼合部51、第二拼合部52和夹持部11之间的连接。经过上述操作,第一拼合部51 和第二拼合部52分别从夹持部11的两侧贴合并夹紧夹持部11,如图21所示。另外,本实施例的幕墙板材1和挂件连接件5也可以采用以下方式进行装配:在幕墙板材1的侧面,使挂件连接件5的第一拼合部51、第二拼合部52分别正对各自对应的铣槽15在安装面的宽度边缘所形成的缺口,分别沿着同组铣槽的两道铣槽15推进第一拼合部51和第二拼合部52至第一拼合部51、第二拼合部52 分别完全进入各自对应的铣槽15,夹持部11的腹板111具有光滑的弧面便于在上述过程中第一拼合部51和第二拼合部52在铣槽15中前进;然后调节第一拼合部51和第二拼合部52的位置,将第一拼合部51的凸起512与第二拼合部52 拼接,在两者的拼接处添加垫圈,使凸起512上的通孔、垫圈和第二拼合部52 上的通孔依次正对连通,利用紧固件53依次穿过同个挂件连接件5上的通孔,锁紧同个挂件连接件5的第一拼合部51和第二拼合部52;最后,向夹持部11 周边铣槽15注入粘性树脂,加固第一拼合部51、第二拼合部52和夹持部11之间的连接。

67.利用本实施例组装的幕墙挂件构建超高性能混凝土板幕墙系统。在立柱上安装水平龙骨,构建龙骨框架。将本实施例所制得的超高性能混凝土板幕墙挂件安装在水平龙骨上,使幕墙板材1上的夹持部11的长度方向垂直于幕墙板材1的悬挂方向,将挂件连接件5的挂耳511挂扣在水平龙骨上,再利用螺栓等紧固工件加固挂耳和水平龙骨之间的连接,如图22所示。

68.实施例5

69.本实施例采用方块状的实心超高性能混凝土板加工幕墙板材,以超高性能混凝土板一组相对设置的表面分别作为幕墙板材1的装饰面和安装面。每块幕墙板材1的安装面上开设有8道横截面呈l型的铣槽15,铣槽15具有弯折相连的竖槽段151和横槽段152,竖槽段151的宽度不少于横槽段152的长度,并且,所有铣槽15的槽口的长度方向均平行于安装面的长度边。在本实施例中,幕墙板材1安装面上的4个角落均分布有两道上述铣槽15,以位于同一个角落的两道铣槽15为同组铣槽,在同组铣槽中,两道铣槽15对称设置,该两道铣槽15的横槽段152朝向两者间的对称轴延伸,由此,同组铣槽之间形成横截面呈t型的夹持部11。在本实施例中,每道铣槽15的槽口边缘均与安装面的边缘形成间隔。

70.在本实施例中,用于夹持上述幕墙板材1的挂件连接件6包括第一拼合部 61、第二拼合部62和紧固件63,其结构与实施例4中的挂件连接件5类似。在组装挂件连接件6和本实施例的幕墙板材1时:将第一拼合部61的嵌入部插入同组铣槽中位于右侧的铣槽16,第一拼合部61的嵌入部沿铣槽16的竖槽段161 进入铣槽16,到达竖槽段161的槽底后沿横槽段162推进,至嵌入部抵接夹持部11的腹板111;将第二拼合部42的嵌入部同组铣槽中位于左侧的铣槽16,第二拼合部62的嵌入部沿铣槽16的竖槽段161进入铣槽16,到达竖槽段161的槽底后沿横槽段162推进,至嵌入部抵接夹持部11的腹板111;将第一拼合部 61的凸起612与第二拼合部62拼接,在两者的拼接处添加垫圈,使凸起612上的通孔、垫圈和第二拼合部62上的通孔依次正对连通,利用紧固件63依次穿过同个挂件连接件6上的通孔,锁紧同个挂件连接件6的第一拼合部61和第二拼合部62;然后向夹持部11周边铣槽16注入粘性树脂,加固第一拼合部61、第二拼合部62和夹持部11之间的连接。经过上述操作,第一拼合部61和第二拼合部62分别从夹持部11的两侧贴合并夹紧夹持部11,如图23所示。

71.利用本实施例组装的幕墙挂件构建超高性能混凝土板幕墙系统。在立柱上安装水平龙骨,构建龙骨框架。将本实施例所制得的超高性能混凝土板幕墙挂件安装在水平龙骨上,使幕墙板材1上的夹持部11的长度方向垂直于幕墙板材1的悬挂方向,将挂件连接件6的挂耳挂扣在水平龙骨上,再利用螺栓等紧固工件加固挂耳和水平龙骨之间的连接,如图24所示。

72.以上实施例仅用以说明本实用新型的技术方案而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。