1.本技术涉及熔喷无纺布加工技术的领域,尤其是涉及一种复合无纺布生产线用毛料再利用装置。

背景技术:

2.熔喷无纺布通常是采用聚丙烯粒料为原料,经高温熔融、喷丝、铺纲、热压卷取连续一步法生产而成。其生产工艺一般是:聚丙烯粒料倒入上料装置后,由真空泵吸入挤出机,热塑性树脂的溶体细流经过喷丝板喷出,吹散成细小的纤维,而后经铺网,再采用金属热轧辊进行局部热轧成型。这样形成的无纺布纤维较细,手感柔软舒适,具有高强力、高吸水性、高防菌透气性、高抗静水压等优良特性,广泛应用于医疗、卫生、防护等领域。复合完成的熔喷无纺布需要裁切成标准尺寸并绕卷在纸筒上,熔喷无纺布裁切后边侧的毛料经收卷后还可再次回收利用。

3.相关技术中申请号为cn202010524682.1的中国专利,提出了一种裁切后的熔喷布的收卷装置,包括位于中间位置的收卷器的收卷座固定在熔喷布收卷辊上,其余收卷器的收卷座同轴心且可滑动设置在熔喷布收卷辊上,收卷支承组的两个收卷支承摆杆的一端通过收卷支承摆杆第一销轴铰接在收卷支承支耳上,两个收卷支承摆杆的另一端分别通过收卷支承摆杆第二销轴和两个收卷支承台支耳铰接,两个收卷支承塞在收卷支承压簧的作用下相互贴合,熔喷布收卷压贴机构的收卷压贴盘同轴心且可滑动设置在熔喷布收卷辊上。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:熔喷设备在布置时一般会将熔喷模头和收卷装置设置在地面上,并将挤出机设置在架空层,因而将熔喷毛料进行回收再利用时,还需将成卷的毛料搬运至架空层处,经破碎后再导入挤出机中进行熔融再利用,劳动强度大,回收再利用速率低下。

技术实现要素:

5.为了改善人力输送成卷毛料导致毛料再利用速率低下的问题,本技术提供一种复合无纺布生产线用毛料再利用装置。

6.本技术提供的一种复合无纺布生产线用毛料再利用装置采用如下的技术方案:

7.一种复合无纺布生产线用毛料再利用装置,包括竖直设置在地面上的支架和设置在架空层上的牵引机构和破碎机,所述破碎机出料口连接有输料风机,所述支架上转动设置有多个放卷辊,所述支架上设置有用于检测所述放卷辊上毛料余量的监测件和用于警示的报警器,所述监测件与所述报警器连接。

8.通过采用上述技术方案,将多个绕卷有毛料的纸筒分别套设在多个放卷辊上,并将毛料头端引导至牵引机构上并延伸至破碎机中,启动牵引机构,牵引机构对毛料进行牵引时将毛料持续地输送至破碎机中进行破碎,破碎后的毛料再通过输料风机输送至挤出机中进行熔融再利用,实现了复合无纺布毛料的有效回收再利用;监测件则持续监测放卷辊上毛料的余量,当放卷辊上的毛料余量达设定值时,报警器受控开启,对操作人员进行警示

以及时更换新的毛料卷,确保毛料的持续输送,提高了毛料的再利用速率。

9.可选的,所述监测件包括安装在所述支架上的红外传感器,所述红外传感器贴近所述放卷辊弧面外周壁,所述红外传感器的指向沿所述放卷辊轴向设置。

10.通过采用上述技术方案,毛料卷在持续放卷的过程中,其外沿距放卷辊轴线的距离逐渐减小,直至毛料卷放卷至其余量小于设置值,红外传感器未检测到毛料卷的阻挡,此时报警器受控开启,用以警示操作人员,无需专人值守,降低了操作人员的工作量。

11.可选的,所述支架上铰接有调节臂,所述红外传感器设置在所述调节臂的端部,所述支架上设置有用于锁止所述调节臂于所述支架上的锁止件。

12.通过采用上述技术方案,调节臂可沿其与支架的铰接部翻转,以对红外传感器与放卷辊之间的间距进行调整,实现对毛料余量监测设置值的调整,可根据操作人员的工作量进行适当调整。

13.可选的,所述锁止件包括贯穿在所述调节臂远离所述红外传感器一端的锁止螺栓,所述支架上开设有与所述锁止螺栓螺纹适配的螺纹孔,所述锁止螺栓的螺杆上套设有防松垫片。

14.通过采用上述技术方案,红外传感器的位置调整完成后,旋转锁止螺栓以将调节臂锁紧在支架上,防松垫片则有效防止调节臂在被锁止螺栓锁紧后受自重发生偏转。

15.可选的,多个所述放卷辊呈鱼鳞状布设在支架上,且同一竖直方向上有且仅有一个所述放卷辊。

16.通过采用上述技术方案,可同时放卷多个毛料卷,并且彼此间不会发生干涉,也有效缩减了支架的占地空间。

17.可选的,所述支架两侧均设置有多个所述放卷辊,分列所述支架两侧的邻近的两个所述放卷辊同轴设置。

18.通过采用上述技术方案,可在同轴的两个放卷辊上同时套设毛料卷,当其中一个放卷辊上的毛料卷放卷完成后,能及时将另一放卷辊上毛料卷的头端接驳在该毛料卷尾端,尽可能确保了毛料的持续输送。

19.可选的,所述支架上设置有用于对放卷的毛料进行竖向导向的导向机构。

20.通过采用上述技术方案,导向机构对多个放卷辊上放卷出的毛料进行输送导向,以免多个毛料卷在同时放卷时发生缠绕、打结现象而影响毛料的正常输送。

21.可选的,所述导向机构包括导向杆和导向环,所述导向杆固接在所述支架上,所述导向环固接在所述导向杆远离所述支架的一端。

22.通过采用上述技术方案,毛料卷放卷后先将毛料头端穿过导向环,从而牵引机构在对毛料进行传输时,持续性地被导向环限位。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.毛料卷在放卷辊上放卷的过程中,监测件则持续监测放卷辊上毛料的余量,当放卷辊上的毛料余量达设定值时,报警器受控开启,对操作人员进行警示以及时更换成卷的毛料,确保毛料的持续输送,提高了毛料的再利用速率;

25.2.调节臂可沿其与支架的铰接部翻转,以对红外传感器与放卷辊之间的间距进行调整,实现对毛料余量监测设置值的调整,可根据操作人员的工作量进行适当调整;

26.3.多个放卷辊呈鱼鳞状布设在支架上,可同时放卷多个毛料卷,并且彼此间不会

发生干涉,有效缩减了支架的占地空间。

附图说明

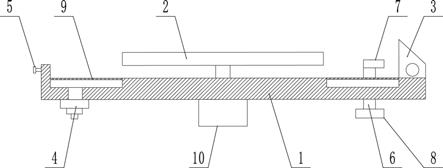

27.图1是本技术实施例的整体结构示意图;

28.图2是图1中a部分的局部放大示意图。

29.附图标记:1、支架;2、牵引机构;3、破碎机;4、输料风机;11、放卷辊;12、红外传感器;13、报警器;14、调节臂;15、锁止螺栓;16、防松垫片;17、导向杆;18、导向环。

具体实施方式

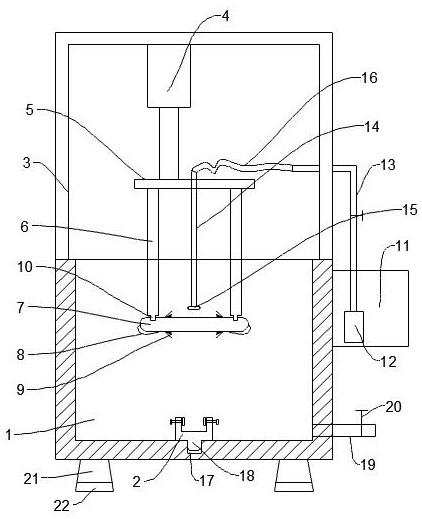

30.以下结合附图1

‑

2对本技术作进一步详细说明。

31.本技术实施例公开一种复合无纺布生产线用毛料再利用装置。参照图1,复合无纺布生产线用毛料再利用装置包括竖直设置在地面上的支架1和设置在架空层上的牵引机构2和破碎机3,破碎机3出料口连接有输料风机4,输料风机4的出料口与熔喷挤出机的进料口连通,支架1上转动设置有多个放卷辊11。作为牵引机构2的一种实施方式,牵引机构2设置为相向旋转且相互抵接的两个牵引辊,其中一个牵引辊通过电机驱动旋转,且两个牵引辊均同轴固接有齿轮,两个齿轮啮合连接。

32.将多个绕卷有毛料的纸筒分别套设在多个放卷辊11上,并将毛料头端引导至牵引机构2上并延伸至破碎机3中,通过电机驱动两个牵引辊相向旋转,牵引机构2对毛料进行牵引时将毛料持续地输送至破碎机3中进行破碎,破碎后的毛料再通过输料风机4输送至挤出机中进行熔融再利用,实现了复合无纺布毛料的有效回收再利用。

33.实际生产中,毛料卷的产量较高,这些收卷后的毛料卷堆叠在生产现场极为占据空间,因而多会在支架1上设置较多的放卷辊11以提高毛料的再回收速率,但放卷辊11数量增多后又会增加支架1的占地空间。因而可使多个放卷辊11呈鱼鳞状布设在支架1上,且同一竖直方向上有且仅有一个放卷辊11。如此设置后可在支架1上同时放卷多个毛料卷,并且彼此间不会发生干涉,也有效缩减了支架1的占地空间。

34.放卷辊11上的毛料放卷完成后,若不及时将毛料尾端接驳在新的毛料头端,会导致毛料的输送发生断层,严重影响毛料的再利用速率,而若派专人进行值守又导致人力成本上升。

35.故而,参照图1和图2,在支架1上设置有用于检测放卷辊11上毛料余量的监测件和用于警示的报警器13,监测件与报警器13连接,监测件包括安装在支架1上的红外传感器12,红外传感器12贴近放卷辊11弧面外周壁,红外传感器12的指向沿放卷辊11轴向设置。

36.如此设置后,毛料卷在持续放卷的过程中,其外沿距放卷辊11轴线的距离逐渐减小,直至毛料卷放卷至其余量小于设置值,红外传感器12未检测到毛料卷的阻挡,此时报警器13受控开启,对操作人员进行警示以及时更换新的毛料卷,确保毛料的持续输送,提高了毛料的再利用速率,无需专人值守,降低了操作人员的工作量。

37.进一步的,参照图1和图2,支架1上铰接有调节臂14,红外传感器12固接在调节臂14远离支架1的一端,相对的两个红外传感器12分列调节臂14两侧,支架1上设置有用于锁止调节臂14于支架1上的锁止件。锁止件包括贯穿在调节臂14远离红外传感器12一端的锁止螺栓15,支架1上开设有与锁止螺栓15螺纹适配的螺纹孔,锁止螺栓15的螺杆上套设有防

松垫片16。

38.从而调节臂14可沿其与支架1的铰接部翻转,以对红外传感器12与放卷辊11之间的间距进行调整,实现对毛料余量监测设置值的调整,可根据操作人员的实际工作量进行适当调整。红外传感器12的位置调整完成后,可通过锁止螺栓15及防松垫片16将调节臂14有效锁紧在支架1上。

39.操作人员在将新旧毛料卷进行接驳时,需要先将放卷完成的纸筒自放卷辊11上取下,再套上新的毛料卷,操作较为不便,且新旧毛料卷上的毛料也容易发生打结现象。因此,支架1两侧均设置有多个放卷辊11,分列支架1两侧的邻近的两个放卷辊11同轴设置,红外传感器12也对应设置有多个并分列支架1两侧。从而可在同轴的两个放卷辊11上同时套设毛料卷,当其中一个放卷辊11上的毛料卷放卷完成后,能及时将另一放卷辊11上毛料卷的头端接驳在该毛料卷尾端,尽可能确保了毛料的持续输送。

40.进一步的,参照图1,支架1上设置有用于对放卷的毛料进行竖向导向的导向机构。导向机构包括导向杆17和导向环18,一个导向杆17对应两个导向环18且两个导向环18分列导向杆17两侧,导向杆17固接在支架1上,导向环18固接在导向杆17远离支架1的一端。如此设置后,毛料卷放卷后先将毛料头端穿过导向环18,从而牵引机构2在对毛料进行传输时,持续性地被导向环18导向限位,以免多个毛料卷在同时放卷时发生缠绕、打结现象而影响毛料的正常输送。

41.本技术实施例一种复合无纺布生产线用毛料再利用装置的实施原理为:牵引机构2在牵引毛料以使毛料卷持续放卷的过程中,毛料卷的外沿距放卷辊11轴线的距离逐渐减小,直至毛料卷放卷至其余量小于设置值,红外传感器12未检测到毛料卷的阻挡,此时报警器13受控开启,对操作人员进行警示以及时更换新的毛料卷,确保毛料的持续输送,提高了毛料的再利用速率,无需专人值守,降低了操作人员的工作量。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。