1.本发明涉及无损检测技术领域,尤其是涉及一种拉索钢丝腐蚀的超声检测装置及其方法。

背景技术:

2.主缆系统作为斜拉桥的重要组成部分,一般是由高强镀锌钢丝制成的平行钢丝束组成,能够将斜拉桥桥跨结构的荷载和恒载传递到主塔上,是斜拉桥结构的主要承载部件。然而,在桥梁服役期间,受外界环境(例如车辆载荷、风载荷、温度变化等)的影响,主缆系统长期承受大小和加速度不断变化的交变载荷,易产生疲劳效应导致拉索失效。此外,主缆系统一般都暴露于自然环境中,特别是大气污染严重地区、水污染严重地区、海滨及海洋环境,当其防腐体系在施工阶段或交变载荷导致的疲劳阶段遭到破坏时,索内钢丝极易遭受环境腐蚀,从而导致主缆系统发生腐蚀破坏,特别是在其锚固区,由于拉索为竖直或倾斜布置,雨水顺着索体渗透进锚固区内形成长期积水,腐蚀程度比自由拉索部分更严重。在疲劳损伤与腐蚀损伤的联合作用下,拉索将形成断裂损伤,如果处理不及时,桥梁寿命将大幅减少,对人身安全与社会经济造成极大的损失。

3.目前国内外斜拉桥拉索检测手段比较少,特别是无损检测手段,均处在探索阶段,如何快速有效检测斜拉桥拉索腐蚀损伤是国内外无损检测研究的一大热点。现有针对拉索损伤的无损检测方法主要包括:目视检测法、漏磁技术、声发射技术、射线检测技术以及超声导波技术。其中,目视检测法只能对索体表面较为明显的损伤进行判别,而对表层细微损伤以及索体内部损伤无法做出判别,无法满足拉索整体安全评估的要求,仅适用于作为随时检查的辅助检测手段;在外围拉索断丝以及缺陷检测方面,漏磁检测技术取得了一定的成果,但该方法很难在锚固区内进行检测;声发射技术是一种被动的监测手段,主要用于对索力和断丝的监测,对于索体腐蚀的监测很困难,且无法对损伤尺寸进行定量分析;射线检测技术较难透射入锚固区,且设备昂贵笨重,使用不便。

4.对于超声导波技术,中国专利cn101393173a提出基于磁致伸缩的无损检测方式,其通过对磁性材料施加瞬间的激励磁场,进而在构件内激发导波,再通过逆磁致伸缩效应获得反射波信号,根据反射波信号分析被测构件的损伤状况,但该方案的激发信号比较弱,对索体中心钢丝检测比较困难,而基于压电式激发的超声导波技术对缆索的应力、腐蚀、缺陷、断丝的检测具有一定的优势,特别是在锚固区,然而,由于雨水等因素的长期影响,缆索锚固区远比其他部位更为容易腐蚀损伤而导致断丝。中国专利cn107843651a采用一发一收的方式来激发和接受超声信号实现缺陷检测,通过处理接收到的超声导波信号分析出钢丝损伤位置和损伤深度大小,但该方法需要两个检测面,适用难度大。

技术实现要素:

5.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种拉索钢丝腐蚀的超声检测装置及其方法,以实现一种造价低、操作方便、单点激励即可对拉索钢丝腐蚀进

行快速检测的技术方案。

6.本发明的目的可以通过以下技术方案来实现:一种拉索钢丝腐蚀的超声检测装置,包括依次相互连接的上位机、超声收发设备和干耦合超声探头,所述干耦合超声探头装配安装于限位封装结构内,所述限位封装结构与被测钢丝连接,所述被测钢丝与干耦合超声探头的端部相抵触,所述上位机与超声收发设备连接,用于传输控制指令以及对接收的数据信息进行处理,以得到被测钢丝的腐蚀检测结果;

7.所述超声收发设备与干耦合超声探头连接,用于输出瞬时高压脉冲形式的激励信号给干耦合超声探头,并获取干耦合超声探头返回的数据信息;

8.所述干耦合超声探头与限位封装结构装配,用于进行激发模态的选择操作,以及与被测钢丝进行固定连接。

9.进一步地,所述限位封装结构包括定位卡扣和导向外壳,所述定位卡扣与干耦合超声探头装配连接,所述定位卡扣安装于导向外壳内,所述导向外壳与被测钢丝连接。

10.进一步地,所述定位卡扣包括紧扣胶圈,所述紧扣胶圈套设于干耦合超声探头外部,所述紧扣胶圈上安装有四个用于与导向外壳卡合连接的垂直复位按钮,所述四个垂直复位按钮之间围绕紧扣胶圈的圆心呈90

°

圆周阵列排布,所述四个垂直复位按钮中设置有一个用于进行激发模态选择操作的0

°

垂直复位按钮。

11.进一步地,所述干耦合超声探头旋转装配于紧扣胶圈内,所述紧扣胶圈内设置有凸起状螺纹,用于增加干耦合超声探头金属外壁与紧扣胶圈内壁的摩擦阻尼系数,以防止探头脱落。

12.进一步地,所述导向外壳包括主壳体和外部固定框,所述主壳体包括探头导向槽和钢丝限位槽,所述紧扣胶圈安装于探头导向槽内,所述外部固定框套设于探头导向槽外部,所述外部固定框外部设置有螺纹孔,所述外部固定框通过螺栓装配以实现干耦合超声探头的紧固、并对干耦合超声探头进行纵向限位,所述钢丝限位槽内卡接有被测钢丝。

13.进一步地,所述探头导向槽上开设有四个用于卡合连接垂直复位按钮的矩形通孔,所述矩形通孔的宽度与垂直复位按钮的宽度相匹配以实现横向限位,所述矩形通孔的长度大于垂直复位按钮的长度,以对干耦合超声探头的纵向位置进行调整导向。

14.一种拉索钢丝腐蚀的超声检测方法,包括以下步骤:

15.s1、确定检测频率:获取被测拉索钢丝的直径及材料参数,通过求解频散方程得到群速度频散曲线,再根据群速度频散曲线确定干耦合超声探头中心频率f;

16.s2、选择激发模式:将中心频率为f的干耦合超声探头以所需激发模式与限位封装结构进行装配,并与超声收发设备相连,超声收发设备对干耦合超声探头给予瞬时高压脉冲作为激励信号;

17.s3、衰减系数与模式传播速度标定:选择与被测拉索钢丝相同参数的已知长度钢丝一根,以所需激发模式进行测试,利用超声收发设备采集干耦合超声探头在该钢丝中传播的导波信号、利用上位机对该导波信号进行处理,以得到超声衰减系数以及模式传播速度;

18.s4、信号后处理:超声收发设备采集干耦合超声探头的空载信号以及干耦合超声探头在被测拉索钢丝中传播的导波信号,上位机结合超声衰减系数和模式传播速度对该空载信号以及该导波信号进行后处理,得到检测结果;

19.s5、检测结果成像:对检测结果进行成像处理,并根据成像结果判断得到拉索钢丝的腐蚀程度。

20.进一步地,所述步骤s3的具体过程为:

21.选择与被测拉索钢丝相同参数的已知长度钢丝一根,以所需激发模式进行测试;

22.导波在每经过2倍标定钢丝长度后返回激发点,超声收发设备采集探头在钢丝中传播的导波信号s0,并在上位机上对信号s0进行带通滤波与连续小波变换,选择频率f对应的信号s0’;

23.取出信号s0’中各回波的最大值mi与对应传播时间ti;

24.在上位机中对传播时间ti与对应传播距离di进行线性拟合,得到所用模态在拉索钢丝内传播的群速度:

[0025][0026]

其中,c

g

为拟合得到的群速度;

[0027]

同时对数组mi和ti进行指数拟合,得到超声衰减公式:

[0028][0029]

其中,α为拟合所得的衰减系数,m0为拟合所得的初始回波幅值。

[0030]

进一步地,所述步骤s4的具体过程为:

[0031]

超声收发设备采集干耦合超声探头空载时的信号s1,并对信号s1进行带通滤波与连续小波变换,选择频率f对应的信号,之后对该信号进行hilbert变换后得到信号s1’,记录探头盲区外的信号噪音最大值a1;

[0032]

将限位封装结构固定于被测拉索侧面,超声收发设备采集探头在拉索钢丝中传播的导波信号s2,并对信号进行带通滤波与连续小波变换,选择频率f对应的信号s2’,对该信号进行hilbert变换后,记录探头盲区外信号大于a1的信号幅值dai,同时记录dai对应的时间dti;

[0033]

通过以下公式进行深度补偿:

[0034][0035]

其中,dai’为深度补偿后的信号幅值,由此可得到深度补偿后的矩阵tij,矩阵中一列数据为dai’,另一列数据为dti,两列数据一一对应;

[0036]

获取数组dai’中的最大值max_da’及其在tij中对应的时间ti’,将ti’代入超声衰减公式,可求得对应的断丝时的信号幅值m

断

,当max_da’与m

断

的相对差值小于或等于预设阈值时,判断该拉索钢丝断裂;

[0037]

进一步地,所述步骤s5的具体过程为:

[0038]

根据以下的距离计算公式,确定腐蚀损伤位置:

[0039][0040]

其中,l为距离,t为步骤s4中采集的数组dti中各项数据,由此将矩阵tij转换为距离

‑

幅值图,同时将dai’映射为颜色图进行显示,根据颜色图标对应幅值判断拉索钢丝腐蚀程度。

[0041]

与现有技术相比,本发明具有以下优点:

[0042]

一、本发明通过设置依次相互连接的上位机、超声收发设备和干耦合超声探头,并将干耦合超声探头装配安装于限位封装结构内,使限位封装结构与被测钢丝连接、被测钢丝与干耦合超声探头的端部相抵触,利用上位机传输控制指令以及对接收的数据信息进行处理,以得到被测钢丝的腐蚀检测结果;利用超声收发设备输出激励信号给干耦合超声探头,并获取干耦合超声探头返回的数据信息;基于干耦合超声探头与限位封装结构的装配,以进行激发模态的选择操作,由此实现一种低成本、方便操作的无损检测方式,同时能够单点激励即可对拉索钢丝进行现场快速检测。

[0043]

二、本发明采用干耦合超声探头配合限位封装结构,一方面相比传统超声检测方式,本发明无需使用耦合剂,也就不会对拉索本体产生额外损伤和污染,另一方面能够根据需求进行激发模式的选择性装配,且能保证与被测拉索钢丝的可靠连接固定,由此提高检测结果的可靠性。

[0044]

三、本发明利用上位机与超声收发设备相互连接,由上位机对超声收发设备采集的探头信号进行处理计算,通过线性拟合能够求出模式传播速度、通过指数拟合能够求出超声衰减系数、通过深度补偿能够对拉索钢丝是否断裂进行判断、通过距离计算和成像处理能够确定腐蚀损伤位置和腐蚀程度,由此实现既能对拉索钢丝的断丝情况进行检测,还能对钢丝腐蚀情况进行定位与评估。

附图说明

[0045]

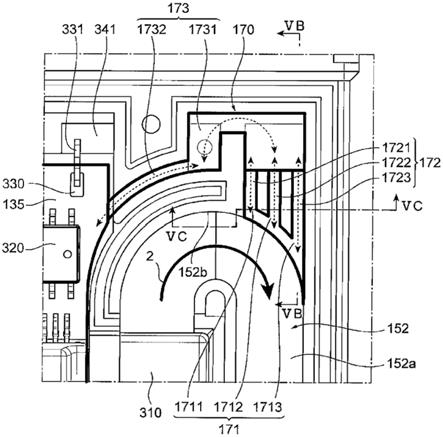

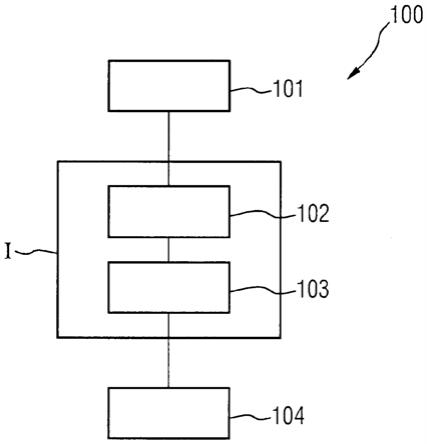

图1为本发明的装置结构示意图;

[0046]

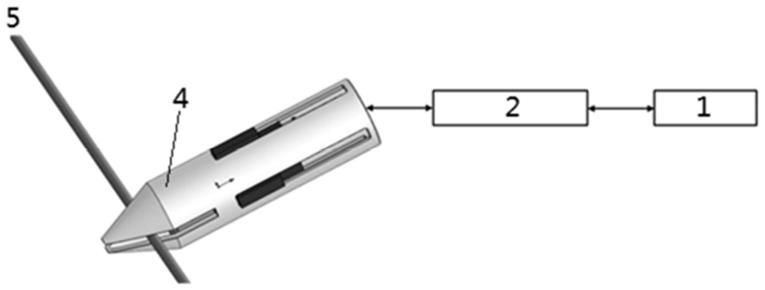

图2为本发明中定位卡扣结构示意图;

[0047]

图3为本发明中导向外壳结构示意图;

[0048]

图4为本发明的方法流程示意图;

[0049]

图5为实施例中拉索钢丝的频散曲线;

[0050]

图6为实施例中标定钢丝导波信号s0’与衰减系数拟合

[0051]

图7为实施例中采集的探头空载信号s1’示意图

[0052]

图8为实施例探头接收到的腐蚀钢丝信号s2’示意图;

[0053]

图9为实施例中腐蚀钢丝信号经颜色映射处理后的成像结果;

[0054]

图中标记说明:1、上位机,2、超声收发设备,3、干耦合超声探头,4、限位封装结构,5、被测钢丝,401、定位卡扣,402、导向外壳。

具体实施方式

[0055]

下面结合附图和具体实施例对本发明进行详细说明。

[0056]

实施例

[0057]

如图1~图3所示,一种拉索钢丝腐蚀的超声检测装置,包括依次相互连接的上位机1、超声收发设备2和干耦合超声探头3,干耦合超声探头3装配安装于限位封装结构4内,限位封装结构4与被测钢丝5连接,被测钢丝5与干耦合超声探头3的端部相抵触,上位机1与超声收发设备2连接,用于传输控制指令以及对接收的数据信息进行处理,以得到被测钢丝5的腐蚀检测结果;

[0058]

超声收发设备2与干耦合超声探头3连接,用于输出瞬时高压脉冲形式的激励信号给干耦合超声探头3,并获取干耦合超声探头3返回的数据信息;

[0059]

干耦合超声探头3与限位封装结构4装配,用于进行激发模态的选择操作,以及与被测钢丝5进行固定连接。

[0060]

其中,限位封装结构包括定位卡扣401和导向外壳402,定位卡扣401与干耦合超声探头3装配连接,定位卡扣401安装于导向外壳402内,导向外壳402与被测钢丝5连接。具体的,定位卡扣401包括紧扣胶圈,紧扣胶圈套设于干耦合超声探头3外部,紧扣胶圈上安装有四个用于与导向外壳402卡合连接的垂直复位按钮,四个垂直复位按钮之间围绕紧扣胶圈的圆心呈90

°

圆周阵列排布,四个垂直复位按钮中设置有一个用于进行激发模态选择操作的0

°

垂直复位按钮,干耦合超声探头3旋转装配于紧扣胶圈内,紧扣胶圈内设置有凸起状螺纹,用于增加干耦合超声探头3金属外壁与紧扣胶圈内壁的摩擦阻尼系数,以防止探头脱落;

[0061]

导向外壳402包括主壳体和外部固定框,主壳体包括探头导向槽和钢丝限位槽,紧扣胶圈安装于探头导向槽内,外部固定框套设于探头导向槽外部,外部固定框外部设置有螺纹孔,外部固定框通过螺栓装配以实现干耦合超声探头3的紧固、并对干耦合超声探头3进行纵向限位,钢丝限位槽内卡接有被测钢丝5,探头导向槽上开设有四个用于卡合连接垂直复位按钮的矩形通孔,矩形通孔的宽度与垂直复位按钮的宽度相匹配以实现横向限位,矩形通孔的长度大于垂直复位按钮的长度,以对干耦合超声探头3的纵向位置进行调整导向。

[0062]

本实施例中,整个超声检测装置包括上位机1、超声收发设备2、干耦合超声探头3、限位封装结构4。上位机1与超声收发设备2连接,用于传输指令并对波形数据进行后处理;超声收发设备2与干耦合超声探头3连接,用于激励并接收超声波;干耦合超声探头3与限位封装结构4装配,用于选择激发模态,并与被测钢丝5进行固定连接。

[0063]

限位封装结构4由定位卡扣401与导向外壳402两个部件组成,其中定位卡扣401包含垂直复位按钮及紧扣胶圈,导向外壳402包含主壳体及外部固定框:

[0064]

紧扣胶圈呈空心圆柱状,内径长与干耦合超声探头3外径相匹配,确保探头能够旋转装配入胶圈;胶圈内壁设置有凸起状螺纹线,用于增大探头金属外壁与胶圈内壁的摩擦阻尼系数,防止探头脱落;胶圈围绕柱轴按照90

°

圆周阵列开有4个矩形通孔,用于装配垂直复位按钮,垂直复位按钮呈矩形,矩形通孔尺寸与复位按钮外形尺寸相匹配;

[0065]

主壳体由探头导向槽及钢丝限位槽两部分组成:探头导向槽为圆柱薄壁结构,结构围绕柱轴按照90

°

圆周阵列开有4个矩形通孔,矩形通孔宽度与复位按钮宽度相匹配实现横向限位,确保定位卡扣401与主壳体中心共轴,矩形通孔长度大于复位按钮长度,可用于探头纵向位置的调整实现导向型;钢丝限位槽为类圆台状,由圆台端面中心向内开槽至导向槽附近,槽呈梯台状且不与导向槽连通,形成限位卡槽,槽内壁设置凸起状纹路,以增强限位槽与钢丝之间的摩擦系数,圆台端面开槽宽度不大于被测钢丝直径,以保证能够很好地夹持固定住被测钢丝,此外,钢筋限位槽部分采用劲度系数较高的塑制材料,可进一步加强对钢筋的限位作用;

[0066]

外部固定框呈柱环状套于探头导向槽外,框外周期性设置有螺纹孔,用于在探头纵向位置调整结束后进行螺栓装配,以实现探头紧固作用并对其进行纵向限位。

[0067]

在实际应用中,干耦合超声探头3的直径不大于20mm,且主频不大于200khz。

[0068]

将上述超声检测装置应用于实际,以实现对拉索钢丝腐蚀的无损检测,其过程如图4所示,包括以下步骤:

[0069]

1.确定检测频率:获取被测拉索钢丝的直径及材料参数(密度、杨氏模量、泊松比),求解频散方程得到群速度频散曲线。根据群速度频散曲线上变化率缓慢且模式较少的频率段,以选择合适频率f,确定干耦合超声探头中心频率。

[0070]

2.选择激发模式:将中心频率为f的干耦合超声探头以所需激发模式与限位封装结构装配,并与超声收发设备相连。超声收发设备对探头给予瞬时高压脉冲作为激励信号。

[0071]

3.衰减系数与模式传播速度标定:选择与被测拉索钢丝相同参数的已知长度钢丝一根,以所需激发模式进行测试。导波在每经过2倍标定钢丝长度后返回激发点,超声收发设备采集探头在拉索中传播的导波信号s0,并在上位机上对信号s0进行带通滤波与连续小波变换,选择频率f对应的信号s0’。之后取出信号s0’中各回波的最大值mi与对应传播时间ti。在上位机中对传播时间ti(单位ms)与对应传播距离di(单位mm)进行线性拟合,得到群速度公式:

[0072][0073]

即所用模态在拉索钢丝内传播的群速度。

[0074]

同时对数组mi(单位v),ti(单位ms)进行指数拟合,得到超声衰减公式:

[0075][0076]

其中,α为拟合所得的衰减系数,单位为db/mm;m0为拟合所得的初始回波幅值,单位为v;c

g

为拟合得到的群速度,单位为m/s。

[0077]

4.信号处理:超声收发设备采集探头空载时的信号s1,并对信号进行带通滤波与连续小波变换,选择频率f对应的信号,对该信号进行hilbert变换后得到信号s1’,记录探头盲区外的信号噪音最大值a1。将检测装置固定于被测拉索侧面,超声收发设备采集探头在拉索中传播的导波信号s2,并对信号进行带通滤波与连续小波变换,选择频率f对应的信号s2’,对该信号进行hilbert变换后,记录探头盲区外信号大于值a1的信号幅值dai,同时记录dai对应的时间dti。通过以下公式进行深度补偿:

[0078][0079]

其中,α为步骤3标定得到的衰减系数,c

g

为模式对应群速度,由此得到深度补偿后的矩阵tij,其中矩阵的一列为补偿后的信号幅值dai’、另一列为dti,两列一一对应。

[0080]

在步骤4中,获取数组dai’中的最大值max_da’及其在tij中对应的时间ti’。由于在步骤3中已经求得了超声衰减公式将ti’代入可求得对应的断丝时的信号幅值m

断

。当max_da’与m

断

的相对差值在本实施例设定的阈值10%以内时,则判断该拉索钢丝断裂。

[0081]

5.结果成像:根据距离计算公式确定腐蚀损伤位置,其中l为距离,c

g

为模式对应群速度,t为步骤3中采集的数组dti中各项数据,从而将矩阵tij转换为距离

‑

幅值图,同时将dai’映射为颜色图进行显示,根据颜色图标对应幅值判断拉索钢丝腐蚀程度。

[0082]

本实施例应用上述技术方案,其装配的过程包括:

[0083]

首先将直径14mm的干耦合超声探头与限位封装结构中的定位卡扣装配。装配时将胶圈上的0

°

垂直复位按钮与探头压电片振动方向同向。将与定位卡扣装配好的探头与导向外壳进行连接,连接时按压垂直复位按钮直至与矩形通孔装配完成,并在该步骤时选择激发模式,其中0

°

方向与圆台端面开槽方向同向时探头在钢丝内激发纵向模式、垂直时激发扭转模式。将被测拉索钢丝从开槽处往内深入直至与探头端部接触后,在外部固定框进行螺栓装配实现探头紧固作用并对其进行纵向限位。

[0084]

最后将上位机与超声收发设备连接,用于传输指令并对波形数据进行后处理;将超声收发设备与干耦合超声探头连接,用于激励并接收超声波。

[0085]

检测的过程包括:

[0086]

1.使用干耦合探头系统对直径7mm、密度7850kg/mm3、杨氏模量200gpa、泊松比0.29的拉索钢丝进行检测。首先对该钢丝内导波的频散曲线求解,如图5所示,观察到在频率为0

‑

100khz的频率段内,仅存在三种导波模式,且各模式间群速度差异较为明显,故选择中心频率为50khz的干耦合超声探头。

[0087]

2.该实施例中选择扭转模式进行检测。将探头与限位封装结构进行装配,装配时选择扭转模式。同时将探头与超声收发设备相连。超声收发设备对其给予40v瞬时高压脉冲作为激励信号。

[0088]

3.选择一根与被测拉索钢丝参数相同、长度600mm的钢丝进行衰减系数标定,以扭转激发模式进行测试。导波在每经过2倍标定钢丝长度后返回激发点,超声收发设备采集探头在拉索中传播的导波信号s0,并在上位机上对信号s0进行带通滤波与连续小波变换,选择频率f对应的信号s0’,如图6所示。取出信号s0’中各回波的最大值mi与对应传播时间ti。在上位机中对传播时间ti与对应传播距离di进行线性拟合,得到速度公式即所用模态在拉索钢丝内传播的群速度,该实施例钢丝为3241m/s。同时对数组mi,ti进行指数拟合,得到超声衰减公式其中α为拟合所得的衰减系数,本实施例为2.03*10

‑4db/mm。

[0089]

4.采集该干耦合超声探头空载时的信号s1,该探头盲区为0.26ms。对信号进行20

‑

100khz的带通滤波后再进行以morlet小波为基函数的连续小波变换,选择频率50khz对应的信号,对该信号进行hilbert变换后得到信号s1’,如图7所示,记录探头盲区外的信号噪音最大值a0=0.0054。将待测钢丝卡入固定装置内直至探头头部与钢丝接触,采集探头在拉索中传播的导波信号s2,并对信号进行20

‑

100khz的带通滤波后再进行以morlet小波为基函数的连续小波变换,选择频率50khz对应的信号,对该信号进行hilbert变换后得到信号s2’,如图8所示,记录探头盲区外的信号大于值a1的幅值dai,同时记录dai对应的时间dti。通过公式进行深度补偿,其中α为步骤3标定得到的衰减系数,c

g

为模式对应群速度,得到深度补偿后的矩阵tij,其中矩阵一列为dai’,一列为dti,两列一一对应。

[0090]

5.根据距离计算公式确定腐蚀损伤位置,将矩阵tij转换为距离

‑

幅值图,同时映射为颜色图进行显示,如图9所示。从图中可以看到在740mm处开始存在腐蚀损伤,且

在约1000mm处腐蚀损伤最为严重。

[0091]

综上可知,本发明的实现成本低,相比其他无损检测方法的检测设备造价更低;本发明操作方便,该装置可便携并固定,单点激励即可对单根拉索钢丝进行现场快速;本发明使用干耦合超声探头,相比传统超声检测方法无需耦合剂,不会对索体产生额外损伤与污染,本发明能够对腐蚀程度进行定位与评估,也能够对断丝情况进行检测。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。