1.本发明涉及驱动单相马达的马达驱动装置和具备马达驱动装置的电动吸尘器以及干手器。

背景技术:

2.以往公开了如下结构:在驱动单相马达的逆变器中,为了检测从逆变器流到单相马达的马达电流,在逆变器的两个分支(leg)的各下侧开关元件彼此的低电位侧的连接点与直流电源的负极侧端子之间设置作为电流检测单元的分流电阻。该结构为被称为“单分流式”的结构。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2017

‑

200433号公报

技术实现要素:

6.发明所要解决的技术课题

7.根据以往通常的脉冲宽度调制(pulse width modulation:pwm)控制,大多与载波的波峰或波谷同步地进行检测电流时的模数(analog digital:ad)变换。另一方面,在对驱动单相马达的逆变器的开关元件进行pwm控制的情况下,两方的分支中的各上侧开关元件或两方的分支中的各下侧开关元件同时为接通的开关模式(pattern)在载波的波峰或波谷发生。在单分流式的情况下,根据该开关模式,电流不流过分流电阻。因此,当按以往思路来进行单分流式的电流检测时,需要与pwm控制的开关模式相应地更变电流检测的定时,存在控制复杂化的技术课题。

8.如上所述,以往方法是以pwm控制为前提、与其工作相配合地进行电流检测的思路,导致了电流检测的定时控制的复杂化。因此,需要应用了如下检测方法的马达驱动装置,该检测方法能够简易地进行电流检测的定时控制而不使之复杂化。

9.本发明是鉴于上述问题而做出的,目的在于得到一种能够简易地进行电流检测的定时控制而不使之复杂化的马达驱动装置。

10.用于解决技术课题的技术方案

11.为了解决上述技术课题并达到目的,本发明的马达驱动装置具备逆变器、电流检测器以及控制部。逆变器具备上支路(arm)的第1开关元件与下支路的第2开关元件串联连接而成的第1分支和上支路的第3开关元件与下支路的第4开关元件串联连接而成的第2分支。第1分支及第2分支并联连接于直流电源。逆变器将从直流电源供给的直流电力变换为交流电力而供给至单相马达。电流检测器配置于逆变器与直流电源之间的路径。控制部在使用双侧脉冲宽度调制方式(mode)的情况下,控制第1开关元件至第4开关元件,以在第1及第4开关元件的对的各接通时间的合计值和第2及第3开关元件的对的各接通时间的合计值当中的合计值小的对的一个开关元件接通的第1定时和另一个开关元件接通的第2定时的

期间内使电流流过电流检测器。

12.发明效果

13.根据本发明的马达驱动装置,实现能够简易地进行电流检测的定时控制而不使之复杂化的效果。

附图说明

14.图1为示出包括实施方式的马达驱动装置的马达驱动系统的结构图。

15.图2为图1所示的逆变器的电路图。

16.图3为示出图1所示的控制部的功能部位当中的生成pwm信号的功能部位的框图。

17.图4为示出图3所示的载波比较部的一例的框图。

18.图5为示出图4所示的载波比较部的主要部分的波形例的时序图。

19.图6为示出图3所示的载波比较部的其它例子的框图。

20.图7为示出图6所示的载波比较部的主要部分的波形例的时序图。

21.图8为示出用于计算向图4及图6所示的载波比较部输入的超前角相位的功能结构的框图。

22.图9为示出实施方式的超前角相位的计算方法的一例的图。

23.图10为用于说明图4及图6所示的电压指令与超前角相位的关系的时序图。

24.图11为在图2中示出从电池向单相马达供给电力时的一个电流路径的图。

25.图12为在图2中示出从电池向单相马达供给电力时的另一电流路径的图。

26.图13为在图2中示出逆变器进行飞轮工作(flywheel operation)时的一个电流路径的图。

27.图14为在图2中示出在逆变器进行飞轮工作时的另一电流路径的图。

28.图15为在图2中示出单相马达的能量在电池中再生时的一个电流路径的图。

29.图16为在图2中示出单相马达的能量在电池中再生时的另一电流路径的图。

30.图17为示出图1所示的电流检测部的结构例的图。

31.图18为示出用于实施方式的工作说明的双侧pwm方式时的各种波形的图。

32.图19为图18所示的波形的局部放大图。

33.图20为示出用于实施方式的工作说明的单侧pwm方式时的各种波形的图。

34.图21为图20所示的波形的局部放大图。

35.图22为示出实施方式的电流检测的切换动作的流程图。

36.图23为具备实施方式的马达驱动装置的电动吸尘器的结构图。

37.图24为具备实施方式的马达驱动装置的干手器的结构图。

38.附图标记

39.1:马达驱动系统;2:马达驱动装置;5a、5b:分支;6a、6b:连接点;10:电池;11:逆变器;12:单相马达;12a:转子;12b:定子;12b1:齿;20:电压传感器;22:电流检测部;25:控制部;31:处理器;32:驱动信号生成部;33:载波生成部;34:存储器;38、38a、38b:载波比较部;38a:绝对值运算部;38b:除法部;38c、38d、38f、38k:乘法部;38e、38m、38n:加法部;38g、38h:比较部;38i、38j:输出反转部;42:转速计算部;44:超前角相位计算部;51、52、53、54:开关元件;51a、52a、53a、54a:体二极管;55:分流电阻;61:电动吸尘器;62:延长管;63:抽吸

口体;64:电动鼓风机;65:集尘室;66:操作部;68:传感器;70:放大电路;74:保护部;74a:比较器;90:干手器;91:壳体;92:手检测传感器;93:接水部;94:排水容器;95:电动鼓风机;96:盖;97:传感器;98:吸气口;99:手插入部。

具体实施方式

40.以下参照附图对本发明的实施方式的马达驱动装置、电动吸尘器以及干手器进行详细说明。此外,本发明不被以下的实施方式所限制。另外,以下不区分电连接与物理性连接而简称为“连接”来说明。

41.实施方式.

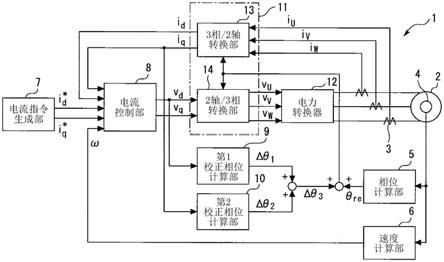

42.图1为包括实施方式的马达驱动装置2的马达驱动系统1的结构图。图1所示的马达驱动系统1具备单相马达12、马达驱动装置2、电池10和电压传感器20。

43.马达驱动装置2对单相马达12供给交流电力而驱动单相马达12。电池10为对马达驱动装置2供给直流电力的直流电源。电压传感器20检测从电池10输出至马达驱动装置2的直流电压v

dc

。

44.单相马达12被用作使未图示的电动鼓风机旋转的旋转电机。单相马达12及该电动鼓风机被搭载于电动吸尘器及干手器这样的装置。

45.此外,虽然在本实施方式中电压传感器20检测直流电压v

dc

,但电压传感器20的检测对象不限于从电池10输出的直流电压v

dc

。电压传感器20的检测对象可以为从逆变器11输出的交流电压即逆变器输出电压。“逆变器输出电压”为马达驱动装置2的输出电压,与后述的“马达施加电压”同义。

46.马达驱动装置2具备逆变器11、电流检测部22、控制部25和驱动信号生成部32。逆变器11通过将从电池10供给的直流电力变换为交流电力并供给至单相马达12来驱动单相马达12。此外,虽然将逆变器11设想为单相逆变器,但只要为能够驱动单相马达12的装置即可。另外,虽然在图1中未图示,但可以在电池10与逆变器11之间插入用于使电压稳定的电容器。

47.电流检测部22生成并输出用于恢复马达电流im的电流信号ima及保护信号sps。此外,关于电流信号ima,虽然记载为电流信号,但也可以使用变换为电压值后的电压信号。

48.对控制部25输入电压振幅指令v*、由电压传感器20检测出的直流电压v

dc

、由电流检测部22检测出的电流信号ima、保护信号sps和工作方式信号sms。电压振幅指令v*为后述的电压指令v

m

的振幅值。控制部25基于电压振幅指令v*及直流电压v

dc

生成pwm信号q1、q2、q3、q4(以下记载为“q1~q4”)。逆变器输出电压由该pwm信号q1~q4来控制,对单相马达12施加期望的电压。另外,控制部25基于保护信号sps,生成停止逆变器11的开关元件的工作的pwm信号q1~q4。逆变器11根据该pwm信号q1~q4而停止工作,向单相马达12的电力供给被切断。另外,控制部25基于工作方式信号sms来切换控制部25的工作方式。此外,切换工作方式的细节将在后说明。

49.驱动信号生成部32将从控制部25输出的pwm信号q1~q4变换为用于驱动逆变器11的驱动信号s1、s2、s3、s4并输出至逆变器11。

50.控制部25具有处理器31、载波生成部33及存储器34。处理器31生成上述的pwm信号q1~q4。处理器31除了进行与pwm控制相关的运算处理之外,还进行与超前角控制相关的运

算处理。后述的载波比较部38、转速计算部42及超前角相位计算部44的各功能通过处理器31来实现。处理器31可以为被称为cpu(central processing unit,中央处理单元)、微处理器、微控制器、微型计算机或dsp(digital signal processor,数字信号处理器)的单元。

51.存储器34中保存有由处理器31读取的程序。存储器34被用作处理器31进行运算处理时的工作区域。存储器34通常为ram(random access memory,随机存取存储器)、闪存、eprom(erasable programmable rom,可擦除可编程只读存储器)、eeprom(注册商标)(electrically eprom,电可擦除可编程只读存储器)这样的非易失性或易失性半导体存储器。载波生成部33的结构的细节将在后说明。

52.单相马达12的一例为无刷马达。在单相马达12为无刷马达的情况下,在单相马达12的转子12a沿周向排列有未图示的多个永磁体。这些多个永磁体以磁化方向在周向上交替反转的方式被配置,形成转子12a的多个磁极。未图示的绕组缠绕于单相马达12的定子12b。该绕组中流过马达电流。此外,在本实施方式中,将转子12a的磁极数量设想为4极,但也可以为4极以外。

53.图2为图1所示的逆变器11的电路图。逆变器11具有桥接的多个开关元件51、52、53、54(以下记载为“51~54”)。

54.开关元件51、52构成第1分支即分支5a。分支5a为第1开关元件即开关元件51和第2开关元件即开关元件52串联连接而成的串联电路。

55.开关元件53、54构成第2分支即分支5b。分支5b为第3开关元件即开关元件53和第4开关元件即开关元件54串联连接而成的串联电路。

56.分支5a、5b以在高电位侧的直流母线16a与低电位侧的直流母线16b之间相互并联的方式连接。据此,分支5a、5b并联连接于电池10的两端。

57.开关元件51、53位于高电位侧,开关元件52、54位于低电位侧。通常而言,在逆变器电路中,高电位侧被称为“上支路”,低电位侧被称为“下支路”。因而,有时将分支5a的开关元件51称为“上支路的第1开关元件”、将分支5a的开关元件52称为“下支路的第2开关元件”。同样地,有时将分支5b的开关元件53称为“上支路的第3开关元件”、将分支5b的开关元件54称为“下支路的第4开关元件”。

58.开关元件51与开关元件52的连接点6a和开关元件53与开关元件54的连接点6b构成桥接电路中的交流端。单相马达12连接于连接点6a与连接点6b之间。

59.作为开关元件51~54的各个开关元件,使用金属氧化膜半导体场效应晶体管即mosfet(metal

‑

oxide

‑

semiconductor field

‑

effect transistor)。mosfet为fet(field

‑

effect transistor,场效应晶体管)的一例。

60.在开关元件51中,形成有在开关元件51的漏极与源极之间并联连接的体二极管51a。在开关元件52中,形成有在开关元件52的漏极与源极之间并联连接的体二极管52a。在开关元件53中,形成有在开关元件53的漏极与源极之间并联连接的体二极管53a。在开关元件54中,形成有在开关元件54的漏极与源极之间并联连接的体二极管54a。多个体二极管51a、52a、53a、54a各自为形成于mosfet的内部的寄生二极管,被用作回流二极管。此外,也可以连接单独的回流二极管。另外,也可以使用绝缘栅双极型晶体管(insulated gate bipolar transistor:igbt)而不是mosfet。

61.开关元件51~54不限于由硅基材料形成的mosfet,也可以为由碳化硅、氮化镓、氧

化镓或金刚石这样的宽带隙(wide band gap:wbg)半导体形成的mosfet。

62.通常而言,wbg半导体相比于硅半导体,耐电压及耐热性高。因此,通过将wbg半导体用于多个开关元件51~54,开关元件的耐电压性及容许电流密度变高,能够使嵌入有开关元件的半导体模块小型化。另外,wbg半导体由于耐热性也高,因此用于将半导体模块中产生的热量散热的散热部能够小型化,并且将半导体模块中产生的热量散热的散热构造能够简化。

63.另外,在图2中,在低电位侧的直流母线16b插入有分流电阻55。分流电阻55配置于逆变器11与图2中未图示的电池10之间的路径。分流电阻55为用于检测在逆变器11与电池10之间流动的电流的检测器。分流电阻55及电流检测部22构成“电流检测单元”。另外,分流电阻55构成电流检测单元中的“电流检测器”。

64.此外,关于分流电阻55,只要能够检测在逆变器11与电池10之间流动的电流即可,不限于图2的结构。分流电阻55可以是插入于直流母线16a的分流电阻。

65.图3为示出图1所示的控制部25的功能部位当中的生成pwm信号的功能部位的框图。

66.在图3中,对载波比较部38输入生成后述的电压指令v

m

时使用的进行过超前角控制而得到的超前角相位θ

v

和基准相位θ

e

。基准相位θ

e

为将转子12a自基准位置起的角度即转子机械角θ

m

换算为电角而得到的相位。此外,本实施方式的马达驱动装置为不使用来自位置传感器的位置传感器信号的、所谓的无位置传感器驱动的结构。因此,转子机械角θ

m

及基准相位θ

e

通过运算来推定。另外,此处所谓的“超前角相位”是指以相位来表示作为电压指令的“提前的角度”的“超前角”。进而,此处所谓的“提前的角度”是指施加于定子12b的绕组的马达施加电压与定子12b的绕组中所感应的马达感应电压之间的相位差。此外,在马达施加电压比马达感应电压提前时“提前的角度”取正值。

67.另外,除了超前角相位θ

v

和基准相位θ

e

之外,对载波比较部38还输入由载波生成部33生成的载波、直流电压v

dc

和电压指令v

m

的振幅值即电压振幅指令v*。载波比较部38基于载波、超前角相位θ

v

、基准相位θ

e

、直流电压v

dc

及电压振幅指令v*,生成pwm信号q1~q4。

68.图4为示出图3所示的载波比较部38的一例的框图。图4中示出了载波比较部38a及载波生成部33的详细结构。

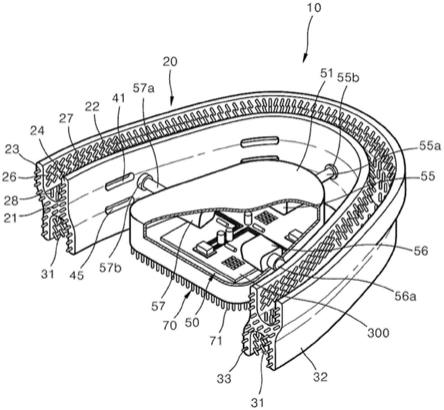

69.在图4中,在载波生成部33中设定载波的频率即载频f

c

[hz]。在载频f

c

的箭头前端,作为载波波形的一例,示出了在“0”与“1”之间上下移动的三角波载波。逆变器11的pwm控制中有同步pwm控制和非同步pwm控制。在同步pwm控制的情况下,需要使载波与超前角相位θ

v

同步。另一方面,在非同步pwm控制的情况下,不需要使载波与超前角相位θ

v

同步。

[0070]

如图4所示,载波比较部38a具有绝对值运算部38a、除法部38b、乘法部38c、乘法部38d、乘法部38f、加法部38e、比较部38g、比较部38h、输出反转部38i及输出反转部38j。

[0071]

在绝对值运算部38a中运算电压振幅指令v*的绝对值|v*|。在除法部38b中,绝对值|v*|除以由电压传感器20检测出的直流电压v

dc

。在图4的结构中,除法部38b的输出为调制率。电池10的输出电压即电池电压由于使电流持续流动而变动。另一方面,通过将绝对值|v*|除以直流电压v

dc

来调节调制率的值,能够避免马达施加电压由于电池电压的下降而下降。

[0072]

在乘法部38c中,运算对基准相位θ

e

加上超前角相位θ

v

而得到的“θ

e

θ

v”的正弦值。

运算出的“θ

e

θ

v”的正弦值乘以作为除法部38b的输出的调制率。在乘法部38d中,对作为乘法部38c的输出的电压指令v

m

乘以“1/2”。在加法部38e中,对乘法部38d的输出加上“1/2”。在乘法部38f中,对加法部38e的输出乘以“-1”。加法部38e的输出被作为用于驱动多个开关元件51~54当中的上支路的两个开关元件51、53的正侧电压指令v

m1

而输入至比较部38g,乘法部38f的输出被作为用于驱动下支路的两个开关元件52、54的负侧电压指令v

m2

而输入至比较部38h。

[0073]

在比较部38g中,比较正侧电压指令v

m1

与载波的振幅。将比较部38g的输出反转而得到的输出反转部38i的输出为对开关元件51的pwm信号q1,比较部38g的输出为对开关元件52的pwm信号q2。同样地,在比较部38h中,比较负侧电压指令v

m2

与载波的振幅。将比较部38h的输出反转而得到的输出反转部38j的输出为对开关元件53的pwm信号q3,比较部38h的输出为对开关元件54的pwm信号q4。利用输出反转部38i,开关元件51和开关元件52不会同时被接通,利用输出反转部38j,开关元件53和开关元件54不会同时被接通。

[0074]

图5为示出图4所示的载波比较部38a中的主要部分的波形例的时序图。图5中示出了从加法部38e输出的正侧电压指令v

m1

的波形、从乘法部38f输出的负侧电压指令v

m2

的波形、pwm信号q1~q4的波形和逆变器输出电压的波形。

[0075]

在正侧电压指令v

m1

大于载波时,pwm信号q1为“低(low)”,在正侧电压指令v

m1

小于载波时,pwm信号q1为“高(high)”。pwm信号q2为pwm信号q1的反转信号。在负侧电压指令v

m2

大于载波时,pwm信号q3为“低(low)”,在负侧电压指令v

m2

小于载波时,pwm信号q3为“高(high)”。pwm信号q4为pwm信号q3的反转信号。像这样,图4所示的电路以“低有效(low active)”的方式构成,但也可以以各个信号为相反值的“高有效(high active)”的方式构成。

[0076]

如图5所示,逆变器输出电压的波形表示为基于pwm信号q1与pwm信号q4的差电压的电压脉冲和基于pwm信号q3与pwm信号q2的差电压的电压脉冲。这些电压脉冲作为马达施加电压被施加于单相马达12。

[0077]

作为生成pwm信号q1~q4时使用的调制方式,已知有双极调制和单极调制。双极调制为输出在电压指令v

m

的每1个周期以正或负电位变化的电压脉冲的调制方式。单极调制为输出在电压指令v

m

的每1个周期在3个电位之间变化的电压脉冲、即变化为正电位、负电位和零电位的电压脉冲的调制方式。图5所示的波形为基于单极调制的波形。本实施方式的马达驱动装置2可以使用任意调制方式。此外,在需要将马达电流波形控制为更接近正弦波的用途中,优选为采用谐波含量少于双极调制的单极调制。

[0078]

另外,图5所示的波形可以通过在电压指令v

m

的半周期t/2的期间中使构成分支5a的开关元件51、52和构成分支5b的开关元件53、54这4个开关元件进行开关工作的方式来得到。由于是用正侧电压指令v

m1

和负侧电压指令v

m2

这双方来进行开关工作,因此该方式被称为“双侧pwm”。与此相对,还有如下方式:在电压指令v

m

的1个周期t的其中一个半周期中,使开关元件51、52的开关工作停顿,在电压指令v

m

的1个周期t中的另一个半周期中,使开关元件53、54的开关工作停顿。该方式被称为“单侧pwm”。以下对“单侧pwm”进行说明。此外,在以下的说明中,将按照双侧pwm进行工作的工作方式称为“双侧pwm方式”,将按照单侧pwm进行工作的工作方式称为“单侧pwm方式”。

[0079]

图6为示出图3所示的载波比较部38的其它例子的框图。图6中示出了基于上述的

“

单侧pwm”的pwm信号的生成电路的一例,具体而言,示出了载波比较部38b及载波生成部33的详细结构。此外,图6所示的载波生成部33的结构与图4所示的结构相同或等同。另外,在图6所示的载波比较部38b的结构中,对与图4所示的载波比较部38a相同或等同的结构部附加相同的附图标记来示出。

[0080]

如图6所示,载波比较部38b具有绝对值运算部38a、除法部38b、乘法部38c、乘法部38k、加法部38m、加法部38n、比较部38g、比较部38h、输出反转部38i及输出反转部38j。

[0081]

在绝对值运算部38a中,运算电压振幅指令v*的绝对值|v*|。在除法部38b中,绝对值|v*|除以由电压传感器20检测出的直流电压v

dc

。在图6的结构中,除法部38b的输出也为调制率。

[0082]

在乘法部38c中,运算对基准相位θ

e

加上超前角相位θ

v

而得到的“θ

e

θ

v”的正弦值。运算出的“θ

e

θ

v”的正弦值乘以作为除法部38b的输出的调制率。在乘法部38k中,对作为乘法部38c的输出的电压指令v

m

乘以“-1”。在加法部38m中,对作为乘法部38c的输出的电压指令v

m

加上“1”。在加法部38n中,对乘法部38k的输出、即电压指令v

m

的反转输出加上“1”。加法部38m的输出被作为用于驱动多个开关元件51~54当中的上支路的两个开关元件51、53的第1电压指令v

m3

而输入至比较部38g。加法部38n的输出被作为用于驱动下支路的两个开关元件52、54的第2电压指令v

m4

而输入至比较部38h。

[0083]

在比较部38g中,比较第1电压指令v

m3

与载波的振幅。将比较部38g的输出反转而得到的输出反转部38i的输出为对开关元件51的pwm信号q1,比较部38g的输出为对开关元件52的pwm信号q2。同样地,在比较部38h中,比较第2电压指令v

m4

与载波的振幅。将比较部38h的输出反转而得到的输出反转部38j的输出为对开关元件53的pwm信号q3,比较部38h的输出为对开关元件54的pwm信号q4。利用输出反转部38i,开关元件51和开关元件52不会同时被接通,利用输出反转部38j,开关元件53和开关元件54不会同时被接通。

[0084]

图7为示出图6所示的载波比较部38b中的主要部分的波形例的时序图。图7中示出了从加法部38m输出的第1电压指令v

m3

的波形、从加法部38n输出的第2电压指令v

m4

的波形、pwm信号q1~q4的波形和逆变器输出电压的波形。此外,在图7中,为方便起见,振幅值大于载波的峰值的第1电压指令v

m3

的波形部分和振幅值大于载波的峰值的第2电压指令v

m4

的波形部分用平坦的直线来表示。

[0085]

在第1电压指令v

m3

大于载波时,pwm信号q1为“低(low)”,在第1电压指令v

m3

小于载波时,pwm信号q1为“高(high)”。pwm信号q2为pwm信号q1的反转信号。在第2电压指令v

m4

大于载波时,pwm信号q3为“低(low)”,在第2电压指令v

m4

小于载波时,pwm信号q3为“高(high)”。pwm信号q4为pwm信号q3的反转信号。像这样,图6所示的电路以“低有效(low active)”的方式构成,但也可以以各个信号为相反值的“高有效(high active)”的方式构成。

[0086]

如图7所示,逆变器输出电压的波形表示出基于pwm信号q1与pwm信号q4的差电压的电压脉冲和基于pwm信号q3与pwm信号q2的差电压的电压脉冲。这些电压脉冲作为马达施加电压被施加于单相马达12。

[0087]

在图7所示的波形中,在电压指令v

m

的1个周期t的其中一个半周期中,开关元件51、52的开关工作停顿,在电压指令v

m

的1个周期t中的另一个半周期中,开关元件53、54的开关工作停顿。

[0088]

另外,在图7所示的波形中,在电压指令v

m

的1个周期t的其中一个半周期中,开关

元件52被控制为始终接通状态,在电压指令v

m

的1个周期t中的另一个半周期中,开关元件54被控制为始终接通状态。此外,图7为一例,也可以是如下情况:在一个半周期中,开关元件51被控制为始终接通状态,在另一个半周期中,开关元件53被控制为始终接通状态。即,图7所示的波形的特征在于:在电压指令v

m

的半周期中开关元件51~54中的至少1个被控制为接通状态。

[0089]

另外,在图7中,逆变器输出电压的波形为在电压指令v

m

的每1个周期在3个电位之间变化的单极调制。如前所述,可以使用双极调制而不是单极调制,但在需要将马达电流波形控制为更接近正弦波的用途中,优选为采用单极调制。

[0090]

接下来,参照图8至图10的附图对本实施方式的超前角控制进行说明。图8为示出用于计算向图4所示的载波比较部38a及图6所示的载波比较部38b输入的超前角相位θ

v

的功能结构的框图。图9为示出实施方式的超前角相位θ

v

的计算方法的一例的图。图10为用于说明图4及图6所示的电压指令v

m

与超前角相位θ

v

的关系的时序图。

[0091]

如图8所示,超前角相位θ

v

的计算功能能够通过转速计算部42和超前角相位计算部44来实现。转速计算部42基于由电流检测部22检测出的电流信号ima计算单相马达12的转速ω。另外,转速计算部42基于电流信号ima计算转子12a自基准位置起的角度即转子机械角θ

m

,并且计算将转子机械角θ

m

换算为电角而得到的基准相位θ

e

。

[0092]

在此,在图10的最上部,转子12a的位置以信号电平来表示。在最上部的波形中,信号从“h”下降到“l”的边缘部分被作为转子12a的基准位置,该基准位置被设定为转子机械角θ

m

的“0

°”

。另外,在表示转子机械角θ

m

的数值列的下部示出了作为将转子机械角θ

m

换算为电角而得到的相位的基准相位θ

e

。超前角相位计算部44基于转速计算部42计算出的转速ω及基准相位θ

e

,计算超前角相位θ

v

。

[0093]

图9的横轴示出转速n,图9的纵轴示出超前角相位θ

v

。如图9所示,能够使用超前角相位θ

v

相对于转速n的增加而增加的函数来决定超前角相位θ

v

。在图9的例子中,利用一阶线性函数来决定超前角相位θ

v

,但不限于一阶线性函数。只要是随着转速n的增加而超前角相位θ

v

为相同或变大的关系,也可以使用一阶线性函数以外的函数。

[0094]

在图10的中部,作为“例1”及“例2”,示出了两个电压指令v

m

的波形例。另外,在图10的最下部示出了转子12a沿顺时针方向旋转时的转子机械角θ

m

为0

°

、45

°

、90

°

、135

°

及180

°

的状态。单相马达12的转子12a中设置有4个磁体,在转子12a的外周设置有4个齿12b1。在转子12a沿顺时针方向旋转的情况下,基于电流信号ima来推定转子机械角θ

m

,基于推定出的转子机械角θ

m

,计算换算为电角而得到的基准相位θ

e

。

[0095]

在图10的中部,作为“例1”示出的电压指令v

m

为超前角相位θ

v

=0时的电压指令。在超前角相位θ

v

=0的情况下,输出与基准相位θ

e

相同相位的电压指令v

m

。此外,此时的电压指令v

m

的振幅是基于前述的电压振幅指令v*而决定的。

[0096]

另外,在图10的中部,作为“例2”示出的电压指令v

m

为超前角相位θ

v

=π/4时的电压指令。在超前角相位θ

v

=π/4的情况下,输出比基准相位θ

e

提前作为超前角相位θ

v

的分量的π/4的电压指令v

m

。

[0097]

接下来,参照图11至图16的附图对逆变器11的工作模式进行说明。图11为在图2中示出从电池10向单相马达12供给电力时的一个电流路径的图。图12为在图2中示出从电池10向单相马达12供给电力时的另一电流路径的图。图13为在图2中示出逆变器11进行飞轮

工作时的一个电流路径的图。图14为在图2中示出逆变器11进行飞轮工作时的另一电流路径的图。图15为在图2中示出单相马达12的能量在电池10中再生时的一个电流路径的图。图16为在图2中示出单相马达12的能量在电池10中再生时的另一电流路径的图。

[0098]

首先,在图11中,根据驱动信号s1、s4,开关元件51、54导通,按照开关元件51、单相马达12、开关元件54、分流电阻55的顺序流过电流。另外,在图12中,根据驱动信号s2、s3,开关元件52、53导通,电流按照开关元件53、单相马达12、开关元件52、分流电阻55的顺序流动。在任何情况下都进行从电池10向单相马达12的电力供给。另外,在任何情况下电流都流过分流电阻55。

[0099]

接下来,对图13及图14进行说明。图13及图14为通过使驱动信号s1、s3或驱动信号s2、s4同时接通以引起回流(也称为“飞轮”)的开关模式。在图13中,根据驱动信号s1、s3,开关元件51、53导通,从单相马达12流出的飞轮电流经由开关元件51及开关元件53,返回至单相马达12。另外,在图14中,根据驱动信号s2、s4,开关元件52、54导通,从单相马达12流出的飞轮电流经由开关元件54及开关元件52而返回至单相马达12。在这些工作中,特征在于在图13及图14的开关模式下电流均不流过分流电阻55。

[0100]

接下来,对图15及图16进行说明。图15及图16都为单相马达12的能量在电池10中再生时的工作。在图15中,根据驱动信号s1、s4,开关元件51、54导通,从单相马达12流出的再生电流经由开关元件51、在图15中未图示的电池10、分流电阻55及开关元件54,返回至单相马达12。另外,在图16中,根据驱动信号s2、s3,开关元件52、53导通,从单相马达12流出的再生电流经由开关元件53、在图16中未图示的电池10、分流电阻55及开关元件52而返回至单相马达12。在任何情况下电流都流过分流电阻55。

[0101]

根据以上的说明清晰可知,除了图13及图14的开关模式之外,电流都流过分流电阻55。也就是说,可知通过使逆变器11以不产生图13及图14所示的开关模式的方式工作,能够在全部期间中进行马达电流im的检测。

[0102]

接下来,对本实施方式的电流检测部进行说明。图17为示出图1所示的电流检测部22的结构例的图。在图17中,电流检测部22具备放大电路70、电平移位电路71和保护部74。另外,保护部74具备比较器74a。保护部74为生成保护信号sps的结构部。即,对图17所示的电流检测部22附加有保护功能。

[0103]

放大电路70将由流过分流电阻55的分流电流idc产生的分流电阻55的两端电压放大。分流电阻55为检测流过分流电阻55的分流电流idc的检测器。分流电阻55的输出值为电压值。即,分流电阻55为检测与流过分流电阻55的分流电流idc相当的物理量的检测器。由于分流电阻55配置于从电池10至单相马达12的电流路径,因此考虑损耗及发热,优选为分流电阻55具有微小的电阻值。因此,在分流电流idc流过时分流电阻55的两端电压为极低的值。因此,如图17所示设置放大电路70是优选的结构。

[0104]

电平移位电路71使放大电路70的输出的电平移位,以使电平移位电路71的输出信号变为能够输入至处理器31的电平。

[0105]

处理器31的典型例子为微控制器。通常而言,微控制器设计为检测约0~5v的正电压,而对达到5v的负电压不支持。另一方面,如图11、图12、图15及图16所示,流过分流电阻55的电流的方向发生变化。其结果是,取决于电流极性而有可能产生负电压。因此,在例如微控制器的输出电压的最大值为5v的情况下,使之具有约2.5v的偏移来设定零点。然后,将

0~2.5v设为负电压,将2.5v~5v设为正电压。承担该功能的是电平移位电路71。通过设置电平移位电路71,能够对处理器31的未图示的ad输入端子进行输入。另外,处理器31通过将作为电压值的电平移位电路71的输出换算为电流值,从而能够检测正和负的电流。此外,也可以将0~2.5v设为正电压,将2.5v~5v设为负电压,用处理器31进行正负反转的处理。

[0106]

保护部74基于由放大电路70放大后的放大信号,生成并输出保护信号sps。具体而言,保护部74利用比较器74a将从放大电路70输出的放大信号的电平与保护阈值vth相比较,如果放大信号的电平大于保护阈值vth,则生成保护信号sps。保护信号sps被输入至处理器31。当接收保护信号sps时,处理器31为了保护逆变器11而停止生成用于驱动逆变器11的各开关元件的各pwm信号。

[0107]

接下来,参照图18至图22的附图对本实施方式的电流检测的定时控制进行说明。图18为示出用于实施方式的工作说明的双侧pwm方式时的各种波形的图。图19为图18所示的波形的局部放大图。图20为示出用于实施方式的工作说明的单侧pwm方式时的各种波形的图。图21为图20所示的波形的局部放大图。图22为示出实施方式的电流检测的切换动作的流程图。

[0108]

首先,对双侧pwm方式时的波形进行说明。图18的上部示出使逆变器11以双侧pwm方式工作时的pwm信号q1~q4的波形例。图18的下部示出用上部所示的pwm信号q1~q4使逆变器11工作时流过的马达电流im、生成pwm信号q1~q4时使用的载波的波形以及用上部所示的pwm信号q1~q4使逆变器11工作时流过的分流电流idc的波形。此外,为方便起见,分流电流idc的波形示出由流过分流电阻55的电流产生的电位差。另外,图19中示出将图18的横轴上从0.0[ms]至0.5[ms]的期间在时间轴方向上放大后的波形。

[0109]

在此,当观察图19的波形时,可知在例如作为载波的波峰(也称为“顶”)的时刻t1与作为载波的波谷(也称为“底”)的时刻t2之间分流电流流动。另外,根据这些也可知,位于时刻t1与时刻t2中间的时刻t3为能够可靠地实施电流检测的时刻。

[0110]

另外,对于电流流动的定时,也能够关注在pwm信号q1~q4中处于一个对角位置的开关元件51、54的pwm信号即pwm信号q1、q4的对和处于另一个对角位置的开关元件52、53的pwm信号即pwm信号q2、q3的对来进行说明。以下具体进行说明。

[0111]

在图19中,首先,将pwm信号q1作为基准信号,关注紧接该基准信号之后输出的pwm信号q2~q4。此外,对关注的pwm信号q1~q4附加有阴影线。在图19中,例如pwm信号q1的电平为“1”的期间为开关元件51为接通的时间(以下称为“接通时间”),以“τ1”表示该时间。对于pwm信号q2~q4也同样地分别以“τ2”、“τ3”及“τ4”来表示。

[0112]

接下来,关注pwm信号q1~q4中处于一个对角位置的开关元件51、54的pwm信号即pwm信号q1、q4的对的接通时间的合计值(τ1 τ4)和处于另一个对角位置的开关元件52、53的pwm信号即pwm信号q2、q3的对的接通时间的合计值(τ1 τ4)。如此,合计值(τ1 τ4)与合计值(τ2 τ3)之间存在(τ1 τ4)<(τ2 τ3)的关系。然后,在图19的例子中,可知在作为开关元件51为接通的定时的时刻t1与作为开关元件54为接通的定时的时刻t2之间电流流动。即,在合计值(τ1 τ4)和合计值(τ2 τ3)当中的合计值较小的对中的一个开关元件51接通的定时和另一个开关元件54接通的定时的期间内电流流动。此外,在图19中,对(τ1 τ4)<(τ2 τ3)的情况进行了说明,但在(τ1 τ4)>(τ2 τ3)的情况下同样的关系也成立。具体而言,在(τ1 τ4)>(τ2 τ3)的情况下,一个开关元件52接通的定时与另一个开关元件53接通的定时的

期间内电流流动。

[0113]

根据以上可知,在双侧pwm方式中,能够用分流电阻55检测马达电流im的定时与开关元件51~54的工作的切换定时一致。关于开关元件51~54的工作的切换定时,由于控制部25进行管理,因此通过与开关元件51~54的接通或断开的定时同步地进行ad变换,能够可靠地获取电流的检测值。

[0114]

另外,当使用廉价的微控制器时,有时难以操作ad变换的定时。尤其是,在根据pwm的工作方式考虑开关元件51~54的接通或断开的定时来操作ad变换的定时的情况下,虽然能够实现高精度的电流检测,但是电流检测的定时变为非等间隔。因此,需要进行相位的校正等,处理负荷增加,因此需要高价的微控制器。另一方面,当使用本实施方式的检测方法时,在位于电流可靠地流动的期间的中央的载波的波峰与波谷的中间位置进行ad变换。因此,不需要进行相位校正等,因此能够不使控制复杂化而简易地进行电流检测。因此,即使是比较廉价的微控制器也能够应对。

[0115]

进而,由于能够在1个载波周期实施两次ad变换,因此能够以载频的2倍频率对马达电流进行采样。据此,还能够实现控制的高精度化。此外,对于pwm信号q1~q4,为了防止串联连接的开关元件的短路,通常设置被称为死区时间的短路防止时间。根据短路防止时间,pwm信号q1~q4被输出的定时也以几[μsec]的量级错开接通或断开的定时。因此,实际上优选为考虑短路防止时间来检测分流电流。

[0116]

接下来,对单侧pwm方式时的波形进行说明。图20的上部示出使逆变器11以单侧pwm方式工作时的pwm信号q1~q4的波形例。图20的下部示出用上部所示的pwm信号q1~q4使逆变器11工作时流过的马达电流im、生成pwm信号q1~q4时使用的载波的波形以及用上部所示的pwm信号q1~q4使逆变器11工作时流过的分流电流idc的波形。此外,为方便起见,分流电流idc的波形示出由流过分流电阻55的电流产生的电位差。另外,图21中示出将图20的横轴上从0.0[ms]至0.5[ms]的期间在时间轴方向上放大后的波形。

[0117]

在此,当观察图21的波形时,可知在载波的波峰处分流电流idc流动。

[0118]

另外,对于电流流动的定时,能够关注处于一个对角位置的开关元件51、54的对和处于另一个对角位置的开关元件52、53的对来进行说明。具体而言,能够说明如下:在处于一个对角位置的开关元件51、54均为断开的期间或处于另一个对角位置的开关元件52、53均为接通的期间中分流电流idc流动。

[0119]

根据以上可知,在单侧pwm方式中,能够用分流电阻55检测马达电流im的定时与开关元件51~54的工作的切换定时一致。关于开关元件51~54的工作的切换定时,由于控制部25进行管理,因此通过与开关元件51~54的接通或断开的定时同步地进行ad变换,能够可靠地获取电流的检测值。

[0120]

另外,当使用廉价的微控制器时,有时难以操作ad变换的定时。尤其是,在根据pwm的工作方式考虑开关元件51~54的接通或断开的定时来操作ad变换的定时的情况下,虽然能够实现高精度的电流检测,但是电流检测的定时变为非等间隔。因此,需要进行相位的校正等,处理负荷增加,因此需要高价的微控制器。另一方面,当使用本实施方式的检测方法时,在电流可靠地流动的载波的波峰的位置进行ad变换。因此,不需要进行相位校正等,因此能够不使控制复杂化而简易地进行电流检测。因此,即使是比较廉价的微控制器也能够应对。

[0121]

此外,以上说明为在载波的波峰位置分流电流idc流动,但是取决于微控制器的种类,有时pwm信号q1~q4被反转输出。在该情况下,在载波的波谷分流电流idc流动,因此优选为确认微控制器的规格及设定值来设定ad变换定时。另外,在优选为考虑短路防止时间来检测分流电流这方面与双侧pwm方式是同样的。

[0122]

图22为示出实施方式的电流检测的切换动作的流程图。图22由控制部25实施。控制部25基于输入的工作方式信号sms判定被指示的工作方式(步骤s101)。在被指示为双侧pwm方式的情况下,控制部25设为在载波的波峰与波谷的中间位置实施电流检测(步骤s102),结束图22的流程。另外,在被指示为单侧pwm方式的情况下,控制部25设为在载波的波峰位置实施电流检测(步骤s103),结束图22的流程。此外,毋庸赘言,每当工作方式信号sms变更时,就实施图22的流程图。另外,在工作方式较为频繁变更的用途或产品规格的情况下,优选为一直启动步骤s101的处理。

[0123]

如以上说明的那样,根据实施方式的马达驱动装置,在使用双侧pwm方式的情况下,开关元件51~54被控制为在开关元件51、54的对的各接通时间的合计值和开关元件52、53的对的各接通时间的合计值当中的合计值小的对的一个开关元件接通的第1定时和另一个开关元件接通的第2定时的期间内使电流流过分流电阻55。据此,能够简易地进行电流检测的定时控制而不使之复杂化。

[0124]

另外,根据实施方式的马达驱动装置,在使用单侧pwm方式的情况下,开关元件51~54被控制为在开关元件51、54的对及开关元件52、53的对当中的任意对中的两个开关元件均为断开的期间内或均为接通的期间内使电流流过分流电阻55。据此,能够简易地进行电流检测的定时控制而不使之复杂化。

[0125]

另外,如果如图22的流程图那样根据pwm的工作方式来切换电流检测的定时,则即使在用1个分流电阻来检测的情况下也能够按照固定的定时来进行ad变换。据此,由于不需要配合检测定时,因此即使使用廉价的微控制器也能够实现简易且可靠的电流检测。

[0126]

接下来,对实施方式的马达驱动装置的应用例进行说明。图23为具备实施方式的马达驱动装置2的电动吸尘器61的结构图。电动吸尘器61具备图1所示的电池10、图1所示的马达驱动装置2、由图1所示的单相马达12驱动的电动鼓风机64、集尘室65、传感器68、抽吸口体63、延长管62和操作部66。

[0127]

使用电动吸尘器61的用户握持操作部66而操作电动吸尘器61。电动吸尘器61的马达驱动装置2以电池10为电源而驱动电动鼓风机64。通过驱动电动鼓风机64,从抽吸口体63进行垃圾的抽吸。抽吸的垃圾经由延长管62而汇集于集尘室65。

[0128]

电动吸尘器61为单相马达12的转速从0[rpm]变动至超过10万[rpm]的产品。由于在驱动这样的单相马达12高速旋转的产品时需要高的载频,因此用以往的电流检测方式难以调节a/d变换定时,开关时间也变短,检测更加困难,因此前述的实施方式的控制方法是适合的。

[0129]

另外,在向单相马达12输出基于电压指令的电压时,控制部25在电压指令的周期的其中一个半周期中,使上支路的第1开关元件和下支路的第2开关元件的开关工作停顿,在电压指令的周期中的另一个半周期中,使上支路的第3开关元件和下支路的第4开关元件的开关工作停顿。据此,开关损耗的增加被抑制,能够实现高效的电动吸尘器61。

[0130]

另外,由于前述的散热部件的简化,实施方式的电动吸尘器61能够实现小型化及

轻量化。进而,电动吸尘器61不需要检测电流的电流传感器,也不需要高速的模数变换器,因此能够实现设计成本及制造成本的增加被抑制的电动吸尘器61。

[0131]

图24为具备实施方式的马达驱动装置的干手器的结构图。干手器90具备马达驱动装置2、壳体91、手检测传感器92、接水部93、排水容器94、盖96、传感器97、吸气口98和电动鼓风机95。在此,传感器97为陀螺仪传感器及人体传感器中的任意传感器。在干手器90中,手插入到处于接水部93的上部的手插入部99,从而通过由电动鼓风机95执行的送风吹走水分,吹走的水分在接水部93汇集后,蓄积于排水容器94。

[0132]

干手器90与图23所示的电动吸尘器61同样地,为马达转数从0[rpm]变动至超过10万[rpm]的产品。因此,在干手器90中,前述的实施方式的控制方法也是适合的,能够得到与电动吸尘器61同样的效果。

[0133]

如以上说明的那样,在本实施方式中,对将马达驱动装置2应用于吸尘器61及干手器90的结构例进行了说明,但不限于该例子。马达驱动装置2能够广泛应用于搭载有马达的电气设备。搭载有马达的电气设备的例子为焚化炉、粉碎机、干燥机、除尘机、印刷机器、清洁机器、制糖果机器、制茶机器、木工机器、过塑机、纸板机器、包装机器、热风产生机、oa设备以及电动鼓风机等。电动鼓风机为物品运输用、吸尘用或通常送风排风用的鼓风单元。

[0134]

此外,以上的实施方式所示的结构示出了本发明内容的一例,还能够与其它公知技术结合,也能够在不脱离本发明主旨的范围内对部分结构进行省略、变更。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。