1.本发明涉及一种用于塔式起重机在起升且变幅过程中塔身振动的抑制方法以及控制系统,属于起重运输机械技术领域。

背景技术:

2.塔式起重机是一种大型起重运输机械,主要由起升机构、变幅机构、回转机构和金属结构组成,具有占地面积小、灵活性强、工作效率高等优点,被广泛应用于建筑领域。随着塔式起重机得到越来越多的应用,由维护缺失、管理不善导致的塔式起重机事故频频发生,给国家和社会造成很大的经济损失和人员伤害,究其原因是工作人员忽视塔式起重机结构的疲劳损伤,没有正确地认识到塔式起重机的健康状态。

3.在起升且变幅过程中,塔式起重机的起升且变幅机构的频繁启动和制动将导致塔式起重机的塔身在铅垂面内振动,塔身在铅垂面内的横向振动使塔式起重机结构产生交变应力,而这种交变应力正是塔式起重机结构产生疲劳破坏的主要原因。

4.当塔式起重机进行起升且变幅运动时,塔式起重机的塔身的刚度随着变幅小车和货物位置的变化而变化,由于塔身的刚度发生改变,所以塔身的横向振动幅值时刻发生变化,因此,通过调节处于振动状态下的塔身的实时动刚度来抑制塔式起重机在起升且变幅过程中塔身的振动是确实可行的。

5.但目前还没有一种实时、准确抑制塔式起重机起升且变幅过程中塔身振动的方法。

技术实现要素:

6.针对现有抑制塔式起重机在起升且变幅过程中塔身振动的技术存在的不足,本发明提供一种通过改变塔身动刚度来抑制塔身振动,以提高塔式起重机的稳定性、安全性、可靠性和使用寿命的塔式起重机起升且变幅过程中塔身振动的抑制方法,同时提供一种实现该方法的控制系统。

7.本发明的起重机起升且变幅过程中塔身振动的抑制方法,是:

8.首先分析塔式起重机在起升且变幅过程中货物的运动和变幅小车的运动对塔身振动的影响规律,建立塔身振动系统的动力学模型,根据塔身振动系统的动力学模型推导出塔身的实时动刚度数学表达式,然后根据实时测量的斜拉调节钢丝绳与塔身铰接处的横向振动幅值计算塔身的振动模态坐标,根据塔式起重机在起升且变幅过程中的状态参数计算塔身的实时动刚度,通过塔身的振动模态坐标和实时动刚度计算下一时刻的横向振动幅值以计算所需要调节的斜拉调节绳的长度,从而调整下一时刻塔身的动刚度,以达到抑制塔身振动的目的。

9.所述塔身振动系统的动力学模型的建立过程如下所述:

10.以沿着水平地面且远离塔身的方向为x轴的正方向,以沿着初始状态下的塔身中心线且远离地面的方向为坐标轴y轴的正方向,以地面与初始状态下的塔身中心线的交点

为坐标系原点o建立惯性坐标系xoy;在起升且变幅过程中,变幅小车沿着起重臂方向运动,根据这一运动特点,以沿着起重臂中心线且远离塔身的方向为x1轴的正方向,以沿着弯曲变形状态下的塔身中心线且远离地面的方向为坐标轴y1轴的正方向,以弯曲变形状态下塔式起重机的塔身中心线与起重臂的中心线的交点为坐标系原点o1建立非惯性坐标系x1o1y1;将塔身等效为以地面为固定端且具有端部质量的悬臂梁,将塔式起重机回转部分(起重臂和平衡臂)等效为端部质量,将变幅小车等效为铅垂面内的移动质量,将货物和吊钩等效为集中质量的球摆,从而将塔身

‑

回转部分

‑

变幅小车

‑

货物系统简化为悬臂梁

‑

端部质量

‑

移动质量

‑

球摆系统,根据悬臂梁

‑

端部质量

‑

移动质量

‑

球摆系统建立塔身振动系统的动力学模型。

11.所述计算塔身的振动模态坐标的过程是:

12.塔身在铅垂面内的横向振动幅值x(y,t)与塔身的振动模态坐标q

i

(t)的对应关系表示为:

[0013][0014]

式中,x(y,t)为塔身在铅垂面内在t时刻距离地面y位置处的横向振动幅值,q

i

(t)为正则坐标下的塔身第i阶振动模态坐标,为正则坐标下的塔身第i阶振型函数,表示为:

[0015]

式中,式中,为塔身的单位长度质量,l

t

为塔身顶部到地面的距离,m1=m

b

m

cb

m

cw

为回转部分的质量,j=j

b

j

cb

j

cw

为回转部分的转动惯量,m

b

为起重臂的质量,m

cb

为平衡臂的质量,m

cw

为平衡重的质量,j

b

为在初始状态下起重臂绕起重臂中心线与塔身中心线交点上的轴线转动的转动惯量,该轴线垂直于起重臂和塔身,j

cb

为在初始状态下平衡臂绕该轴线转动的转动惯量,j

cw

为在初始状态下平衡重绕该轴线转动的转动惯量,φ

i

(y)=cosh(λ

i

y)

‑

cos(λ

i

y) ξ

i

[sinh(λ

i

y)

‑

sin(λ

i

y)]为非正则坐标下的塔身第i阶振型函数,m

t

为塔身的总质量,λ

i

为第i阶频率方程的解,第i阶频率方程表示为:

[0016]

塔身第i阶振动模态坐标q

i

(t)与塔身第i阶模态的振动固有频率ω

i

、货物的摆动角度θ、货物的摆动角速度货物的摆动角加速度变幅小车距塔身中心线的距离l

c

、变幅小车运动的加速度变幅小车运动的加速度货物作起升运动的速度货物作起升运动的加速度和起重量(货物的质量)m

p

的关系如数学模型所示,数学模型表示为:

[0017]

式中,表示函数对空间坐标y取1阶导数。

[0018]

所述计算塔身的实时动刚度的过程是:

[0019]

基于塔身振动系统的动力学模型,推导出处于振动状态下的塔身的实时刚度为:

[0020]

式中,[k]为振动状态下的塔身的实时刚度,β为刚度阻尼系数,p

m

=(m

c

m

p

)l

c

,m

c

为变幅小车的质量,m

p

为起重量,l

c

为变幅小车距塔身中心线的距离,为变幅小车运动的加速度,速度,为塔身的第m阶振型函数对坐标y的一阶导数,m=1,2,3...,n=1,2,3...,为塔身第n阶模态的振动固有频率,为塔身的单位长度质量,e为塔身的弹性模量,i为塔身的截面惯性矩,l

t

为塔身顶部到地面的距离。

[0021]

根据上述公式和实测的变幅小车距塔身中心线的距离l

c

、变幅小车运动的加速度和起重量m

p

计算塔身的实时刚度[k]。

[0022]

所述计算所需要的斜拉调节钢丝绳的长度为:

[0023]

式中,t为采样周期,k=1,2,3

…

,δl

w

((k 1)t)为在(k 1)t时刻斜拉钢丝绳需要调节的长度,x

t

(l

t

,(k 1)t)为在(k 1)t时刻塔身顶部在铅垂面内的横向振动幅值,l

t

为塔身顶部到地面的距离,l

w

为塔身顶部到刚度智能调节伺服电机的距离,刚度智能调节伺服电机固定在地面上,电机到塔身中位线的距离可根据塔式起重机的安装环境进行调节。

[0024]

实现上述方法的起重机起升且变幅过程中塔身振动的抑制系统,采用以下技术方案:

[0025]

该系统,包括摆动倾角仪、斜拉调节钢丝绳、振动倾角仪、塔式起重机安全监控管理黑匣子、中控系统、斜拉调节钢丝绳与塔身铰接处的模态坐标计算子系统、塔身实时动刚度计算子系统、斜拉调节钢丝绳与塔身铰接处横向振动幅值预测子系统和塔身刚度智能调节子系统;

[0026]

摆动倾角仪水平安装在塔式起重机的吊钩上,用于实时测量货物的摆动角度;

[0027]

斜拉调节钢丝绳的一端铰接在塔身的顶部,另一端与塔身刚度智能调节子系统连接;

[0028]

振动倾角仪水平安装在斜拉调节钢丝绳与塔身铰接处所在的塔身横截面的中心位置,用于实时测量该点所在的塔身的横截面绕塔身的中性轴偏转的角度;

[0029]

塔式起重机安全监控管理黑匣子用于储存和输出起重量(货物的质量)、货物的起升高度、变幅小车距塔身中心线的距离和变幅小车运动的加速度;

[0030]

中控系统,用于控制数据的输入与输出以及数据的转换,根据悬臂梁任意截面的横向位移与转角的关系将由振动倾角仪输出的数据转换为塔身在铅垂面内的实时横向振动幅值输入到斜拉调节钢丝绳与塔身铰接处的模态坐标计算子系统,将塔式起重机安全监控管理黑匣子输出的起重量、货物的起升高度、货物作起升运动的速度和加速度、变幅小车距塔身中心线的距离和变幅小车运动的加速度输入到塔身实时动刚度计算子系统,将塔身实时动刚度计算子系统输出的实时动刚度和斜拉调节钢丝绳与塔身铰接处的模态坐标计算子系统输出的数据输入到斜拉调节钢丝绳与塔身铰接处横向振动幅值预测子系统,将斜拉调节钢丝绳与塔身铰接处横向振动幅值预测子系统输出的数据输入到塔身刚度智能调节子系统;

[0031]

斜拉调节钢丝绳与塔身铰接处的模态坐标计算子系统,用于建立塔身在铅垂面内的横向振动幅值与塔身的振动模态坐标的对应关系,利用有中控系统输出的塔身在铅垂面内的横向振动幅值计算塔身在铅垂面内的振动模态坐标,并将计算结果输出到中控系统;

[0032]

塔身实时动刚度计算子系统,用于建立塔身在铅垂面内的横向振动的实时动刚度与塔式起重机在起升且变幅过程中的状态参数和货物的摆动角度的关系,利用由中控系统输出的塔式起重机在起升且变幅过程中的状态参数和货物的摆动角度计算塔身在铅垂面内的实时动刚度,并将计算结果输出到中控系统;

[0033]

斜拉调节钢丝绳与塔身铰接处横向振动幅值预测子系统,基于塔身振动控制系统的动力学模型建立差分方程,利用中控系统输出的塔身在铅垂面内的振动模态坐标和塔身的实时动刚度计算塔身下一时刻的横向振动幅值并输出到中控系统;

[0034]

塔身刚度智能调节子系统,用于建立斜拉调节钢丝绳的调节长度与塔身下一时刻横向振动幅值的关系,包括刚度智能调节伺服驱动器和刚度智能调节伺服电机,该系统利用由中控系统输出的起塔身下一时刻的横向振动幅值计算下一时刻所需调节的斜拉调节钢丝绳的长度,刚度智能调节伺服驱动器驱动刚度智能调节伺服电机运行,从而调节斜拉调节钢丝绳的长度,进一步调整了塔身的刚度,达到了抑制塔身振动的目的。

[0035]

本发明针对塔式起重机在起升且变幅过程中,利用塔身顶部在铅垂面内的横向振动幅值的变化实时测量塔身的动刚度来改变斜拉调节钢丝绳的长度,以改变塔身的动刚度,从而达到了抑制塔身振动的目的,减小了作业时间,提高了工作效率,也提高了塔式起重机的稳定性、安全性和可靠性。

附图说明

[0036]

图1是本发明中塔式起重机的结构原理示意图。

[0037]

图2是本发明中塔式起重机的俯视图。

[0038]

图3是本发明中塔身

‑

回转部分

‑

变幅小车

‑

货物系统的模型示意图。

[0039]

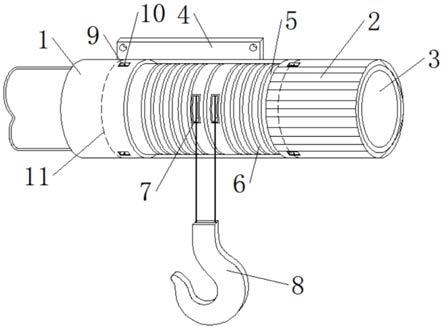

图4是本发明中塔身刚度智能调节子系统的结构框图。

[0040]

其中:1、刚度智能调节伺服驱动器,2、刚度智能调节伺服电机,3、基础,4、塔身,5、回转机构,6、回转平台,7、平衡重,8、平衡臂,9、起升机构,10、电控柜,11、起重臂,12、变幅小车,13、起升钢丝绳,14、摆动倾角仪,15、吊钩,16、货物,17、斜拉调节钢丝绳,18、腹杆,19、振动倾角仪,20、驾驶室,21、中控台,22、塔式起重机安全监控管理黑匣子。

具体实施方式

[0041]

本发明针对当塔式起重机在起升且变幅过程中,既没有测量塔身实时动刚度的有效办法,也没有抑制塔身振动的装置的技术情况,利用斜拉调节钢丝绳与塔身铰接处的横向振动幅值的变化实时测量塔身的动刚度以改变斜拉调节钢丝绳的长度,从而调节塔身下一时刻的动刚度。

[0042]

图1给出了本发明采用的塔式起重机结构,该塔式起重机与现有塔式起重机相同的结构有:基础3、塔身4、回转机构5、回转平台6、平衡重7,平衡臂8、起升机构9、电控柜10、起重臂11、变幅小车12、起升钢丝绳13、吊钩15、货物16、腹杆18和驾驶室20。除此之外,该塔式起重机与现有塔式起重机不同的结构有:刚度智能调节伺服驱动器1和刚度智能调节伺服电机2固定在地面上,刚度智能调节伺服电机2到塔身中位线的距离根据塔式起重机的安装环境进行调节,摆动倾角仪14水平安装在吊钩15的中部,斜拉调节钢丝绳17的一端与刚度智能调节伺服电机2连接,斜拉调节钢丝绳17的另一端铰接在塔身4的顶部的棱角处,振动倾角仪19水平安装在斜拉调节钢丝绳17与塔身4铰接处所在的塔身横截面的中心位置,另外在驾驶室20内设置有中控台(中控系统)21和塔式起重机安全监控管理黑匣子22。

[0043]

本发明的塔式起重机起升且变幅过程中塔身振动的抑制方法,包括以下步骤:

[0044]

(1)建立塔式起重机在起升且变幅过程中的状态参数(货物作起升运动的速度和加速度、变幅小车距塔身中心线的距离、变幅小车运动的加速度和起重量)与塔身顶部的横向振动幅值的对应关系。

[0045]

①

建立空间坐标系

[0046]

如图3所示,以沿着水平地面且远离塔身的方向为x轴的正方向,以沿着初始状态下的塔身中心线且远离地面的方向为坐标轴y轴的正方向,以地面与初始状态下的塔身中心线的交点为坐标系原点o建立惯性坐标系xoy,在起升且变幅复合工况下,变幅小车沿着起重臂的水平方向做变幅运动,根据这一运动特点,以沿着起重臂中心线且远离塔身的方向为x1轴的正方向,以沿着弯曲变形状态下的塔身中心线且远离地面的方向为坐标轴y1轴的正方向,以弯曲变形状态下塔式起重机的塔身中心线与起重臂的中心线的交点为坐标系原点o1建立非惯性坐标系x1o1y1。将塔身等效为具有端部质量的悬臂梁,将塔式起重机回转部分(起重臂和平衡臂)等效为端部质量,将变幅小车等效为铅垂面内的移动质量,将货物和吊钩则等效为是集中质量的球摆,吊钩通过起升钢丝绳与变幅小车连接,从而将塔身

‑

回转部分

‑

变幅小车

‑

货物系统简化为悬臂梁

‑

端部质量

‑

移动质量

‑

球摆系统,根据悬臂梁

‑

端部质量

‑

移动质量

‑

球摆系统建立塔身振动系统的动力学模型。图3中,x(y,t)为塔身在铅垂面内在t时刻,距离地面y位置处的横向振动幅值,l

t

为塔身顶部到地面的距离,l

c

为变幅小车距塔身中心线的距离,为变幅小车运动的加速度,为变幅小车运动的加速度,m

c

为变幅小车的质量,m

p

为起重量(货物的质量),θ为货物与钢丝绳悬挂点铅垂线间的夹角,l=l

t

‑

h为吊钩到变幅小车之间的钢丝绳的长度,h为在塔式起重机进行变幅运动的初始时刻,货物静止悬挂于空中时货物的起升高度,为货物作起升运动的速度,为货物作起升运动的加速度。

[0047]

移动质量是建立动力学模型使用的名词,与悬臂梁相对应;起重量是工程实际使用的名词,与起升运动的速度、加速度和变幅运动的速度、加速度相对应。

[0048]

②

建立塔身振动微分方程

[0049]

塔身在铅垂面内的横向振动幅值x(y,t)与塔身的振动模态坐标q

i

(t)的对应关系表示为:

[0050][0051]

式中,x(y,t)为塔身在铅垂面内在t时刻,距离地面y位置处的横向振动幅值,q

i

(t)为正则坐标下的塔身第i阶振动模态坐标,为正则坐标下的塔身第i阶振型函数,表示为:

[0052]

式中,式中,为塔身的单位长度质量,l

t

为塔身顶部到地面的距离,m1=m

b

m

cb

m

cw

为回转部分的质量,j=j

b

j

cb

j

cw

为回转部分的转动惯量,m

b

为起重臂的质量,m

cb

为平衡臂的质量,m

cw

为平衡重的质量,j

b

为在初始状态下起重臂绕起重臂中心线与塔身中心线交点上的轴线转动的转动惯量,该轴线垂直于起重臂和塔身,j

cb

为在初始状态下平衡臂绕该轴线转动的转动惯量,j

cw

为在初始状态下平衡重绕该轴线转动的转动惯量,φ

i

(y)=cosh(λ

i

y)

‑

cos(λ

i

y) η

i

[sinh(λ

i

y)

‑

sin(λ

i

y)]为非正则坐标下的塔身第i阶振型函数,m

t

为塔身的总质量,λ

i

为第i阶频率方程的解,第i阶频率方程表示为:

[0053][0054]

根据悬臂梁

‑

端部质量

‑

移动质量

‑

球摆系统,基于绝对坐标系xoy,求得塔式起重机进行起升且变幅运动时,任意时刻t塔身单元的坐标矢量r

t

、起重臂的坐标矢量r

b

、平衡臂的坐标矢量r

cb

、平衡重的坐标矢量r

cw

、变幅小车的坐标矢量r

c

和货物的坐标矢量r

p

分别表示为:

[0055][0056]

式(4)中,i和j分别为绝对坐标系xoy下沿着y轴和x轴的单位矢量,x

b

和x

cb

为起重臂和平衡臂单元在非惯性坐标系x1o1y1下的横坐标,l

cb

为平衡臂的总长度,“x

t

′”

表示函数对空间坐标y取1阶导数。

[0057]

在绝对坐标系xoy下,任意时刻t塔身单元的速度矢量v

t

、起重臂的速度矢量v

b

、平衡臂的速度矢量v

cb

、平衡重的速度矢量v

cw

、变幅小车的速度矢量v

c

和货物的速度矢量v

p

分

别表示为:

[0058][0059]

式(5)中,表示函数对时间t取1阶导数。

[0060]

因此,塔身的动能t

t

、起重臂的动能t

b

、平衡臂的动能t

cb

和平衡重的动能t

cw

分别表示为:

[0061][0062][0063]

式(6)中,m

b

和m

cb

为起重臂和平衡臂单位长度的质量,m

cw

为平衡重的质量。

[0064]

因此,塔式起重机结构的总动能t

s

分别表示为:

[0065][0066]

以地面作为零势能面。由于塔式起重机在振动过程中,塔式起重机结构的重力势能保持不变,塔式起重机的总势能v

s

只包含塔身因变形而产生的弹性势能v

b

。因此,塔式起重机结构的总势能v

s

表示为:

[0067][0068]

在起升且变幅复合工况下,变幅小车除了有自身沿着起重臂方向的运动外外还将随着起重臂的振动而振动,因此变幅小车的动能t

c

和势能v

c

分别表示为:

[0069][0070]

在起升且变幅复合工况下,货物除了在起重臂中心线与塔身中心线相交而构成的铅垂面内作平面摆动和随着起升机构卷绕钢丝绳导致平面移动之外,还将随着变幅小车的振动而振动,因此货物的动能t

p

和势能v

p

分别表示为:

[0071][0072]

塔身振动系统的总动能k包括塔式起重机结构的动能t

s

、变幅小车的动能t

c

和货物的动能t

p

,因此系统的总动能t表示为:

[0073][0074]

塔身振动系统的总势能v包括了塔式起重机结构的总势能v

s

、变幅小车的势能v

c

和货物的势能v

p

,因此振动系统的总势能v表示为:

[0075][0076]

根据lagrange

‑

euler运动方程

[0077][0078]

式(13)中,l=t

‑

v为拉格朗日函数,t为系统的总动能,v为系统的总势能,为系统的广义速度,q

i

为系统的广义坐标,q

i

为系统的广义力。

[0079]

基于模态坐标q

i

(t)(i=1,2,3,...,n),由式(13)得塔身振动系统的动力学模型,表示为:

[0080]

将式(14)以矢量的形式表示为:

[0081][0082]

式(15)中,[m1]为系统的广义质量,[m1]表示为:

[0083][0084]

式(16)中,式(16)中,

[0085]

[c1]为系统的广义阻尼,[c1]表示为:

[0086]

式(17)中,

[0087]

[k1]为系统的广义刚度,[k1]表示为:

[0088]

式(18)中,为塔身的第n阶模态的振动固有频率,e为塔身的弹性模量,i为塔身的截面惯性矩。

[0089]

[f]为系统的广义外力,[f]表示为:

[0090]

式(19)中,

[0091]

g为重力加速度,l=l

t

‑

h为吊钩到变幅小车之间的钢丝绳的长度,h为在塔式起重机进行变幅运动的初始时刻,货物静止悬挂于空中时货物的起升高度。

[0092]

[q

i

(t)]为模态坐标矩阵,[q

i

(t)]表示为:

[0093][0094]

表示为:

[0095][0096]

表示为:

[0097][0098]

(2)获取塔式起重机的塔身的实时动刚度

[0099]

在金属结构阻尼的影响下,塔式起重机进行起升且变幅运动时塔身的振动表现为减幅振动。一般认为金属结构阻尼矩阵,即式(15)中的广义阻尼矩阵,可以由广义质量矩阵和广义刚度矩阵组合而成,因此,塔身的金属结构阻尼[c1]可用表示为:

[0100]

[c1]=α[m1] β[k1]

ꢀꢀ

(23)

[0101]

式(23)中,α为质量阻尼系数,β为刚度阻尼系数。将式(23)代入式(15),化简得:

[0102][0103]

式(24)中,[m]=(1 α)[m1]为塔身振动系统的质量矩阵,[k]=(1 β)[k1]为塔身振动系统的刚度矩阵。

[0104]

金属结构阻尼比ξ表示为:

[0105][0106]

式(25)中,ω

n

为塔身的第n阶模态的固有频率。

[0107]

分别取n=i和n=j,有:

[0108][0109]

由式(26),得:

[0110][0111]

通常情况下,塔式起重机的塔身的金属结构阻尼比ξ为固定值,ξ=0.01。应用ansys有限元软件建立塔式起重机的有限元模型,对该模型进行仿真获得塔式起重机的振动模态,分别得出塔式起重机的塔身的两个主要振动频率ω1和ω2,因此,式(27)化简为:

[0112][0113]

通过式(28)计算得出质量阻尼系数α和刚度阻尼系数β。

[0114]

塔式起重机进行起升且变幅运动时塔身在铅垂面内的实时动刚度[k]表示为:

[0115][0116]

根据式(29)和用塔式起重机安全监控管理黑匣子测量获得的塔式起重机在起升且变幅过程中的状态参数(变幅小车距塔身中心线的距离、变幅小车运动的加速度和起重量)可计算获得塔式起重机的塔身的实时动刚度。

[0117]

(3)根据塔式起重机的塔身的实时动刚度预测下一时刻塔身的横向振动幅值,通过调整斜拉调节钢丝绳的长度来调整塔身的动刚度。

[0118]

基于塔身振动系统的动力学模型建立差分方程,利用塔身的动刚度和塔身的振动模态坐标预测塔身下一时刻的横向振动幅值。

[0119]

令w1(t)=q(t),则式(24)表示为:

[0120][0121]

基于塔身振动系统的动力学模型建立差分方程,表示为:

[0122]

w1[(k 1)t]

‑

w1(kt)=tw2(kt)

ꢀꢀ

(31)w2[(k 1)t]

‑

w2(kt)=t[m]

‑1[f]

‑

tw1(kt)[m]

‑1[k]

ꢀꢀ

(32)式(31)和式(32)中,t为采样周期,k=1,2,3...,w1[(k 1)t]为下一时刻塔身在铅垂面内的振动模态坐标。

[0123]

因此,基于塔身的实时动刚度和根据实测的塔身的横向振动幅值计算的塔身的振动模态坐标,根据式(31)和式(32)可预测下一时刻的塔身在铅垂面内的振动模态坐标,再利用式(1)计算获得下一时刻的塔身在在铅垂面内的横向振动位置。

[0124]

根据预测的塔身在铅垂面内的横向振动幅值,再通过塔身刚度智能调节子系统的伺服控制器生成控制命令,刚度智能调节伺服驱动器驱动刚度智能调节伺服电机,调节斜拉调节钢丝绳的长度,调整塔身的实时动刚度,以达到抑制塔身振动的目的。

[0125]

斜拉调节钢丝绳的长度表示为:

[0126][0127]

式(33)中,t为采样周期,k=1,2,3

…

,δl

w

((k 1)t)为在(k 1)t时刻斜拉钢丝绳需要调节的长度,x

t

(l

t

,(k 1)t)为在(k 1)t时刻塔身顶部在铅垂面内的横向振动幅值,l

w

为塔身顶部到刚度智能调节伺服电机的距离,刚度智能调节伺服电机固定在地面上,电机到塔身中位线的距离可根据塔式起重机的安装环境进行调节。

[0128]

本发明实现上述的方法的控制系统如图4所示,包括摆动倾角仪14、斜拉调节钢丝绳17、振动倾角仪19、塔式起重机安全监控管理黑匣子22、中控系统(置于中控台21)、斜拉调节钢丝绳与塔身铰接处的模态坐标计算子系统、塔身实时动刚度计算子系统、斜拉调节钢丝绳与塔身铰接处横向振动幅值预测子系统和塔身刚度智能调节子系统;

[0129]

摆动倾角仪14水平安装在吊钩上,用于实时测量货物的摆动角度;

[0130]

斜拉调节钢丝绳17的一端铰接在塔身的顶部,另一端与塔身刚度智能调节子系统连接;

[0131]

振动倾角仪19水平安装在斜拉调节钢丝绳与塔身铰接处所在的塔身横截面的中心位置,用于实时测量该点所在的塔身的横截面绕塔身的中性轴偏转的角度;

[0132]

塔式起重机安全监控管理黑匣子22用于储存和输出起重量(货物的质量)、货物的起升高度、变幅小车距塔身中心线的距离和变幅小车运动的加速度;

[0133]

中控系统,用于控制数据的输入与输出以及数据的转换,根据悬臂梁任意截面的挠度与转角的关系将由振动倾角仪19输出的数据转换为塔身在铅垂面内的实时横向振动幅值输入到斜拉调节钢丝绳与塔身铰接处的模态坐标计算子系统,将塔式起重机安全监控管理黑匣子22输出的起重量,货物的起升高度、变幅小车距塔身中心线的距离和变幅小车运动的加速度输入到塔身实时动刚度计算子系统,将塔身实时动刚

度计算子系统输出的实时动刚度和斜拉调节钢丝绳与塔身铰接处的模态坐标计算子系统输出的数据输入到斜拉调节钢丝绳与塔身铰接处横向振动幅值预测子系统,将斜拉调节钢丝绳与塔身铰接处横向振动幅值预测子系统输出的数据输入到塔身刚度智能调节子系统;

[0134]

斜拉调节钢丝绳与塔身铰接处的模态坐标计算子系统,用于建立塔身在铅垂面内的横向振动幅值与塔身的振动模态坐标的对应关系,利用有中控系统输出的塔身在铅垂面内的横向振动幅值计算塔身在铅垂面内的振动模态坐标,并将计算结果输出到中控系统;

[0135]

塔身实时动刚度计算子系统,用于建立塔身在铅垂面内的横向振动的实时动刚度与塔式起重机进行起升且变幅运动时的状态参数和货物摆动角度的关系,利用由中控系统输出的塔式起重机在起升且变幅过程中的状态参数和货物的摆动角度计算塔身在铅垂面内的实时动刚度,并将计算结果输出到中控系统;

[0136]

斜拉调节钢丝绳与塔身铰接处横向振动幅值预测子系统,基于塔身振动系统的动力学模型建立差分方程,利用中控系统输出的塔身在铅垂面内的振动模态坐标和塔身的实时动刚度计算塔身下一时刻的横向振动幅值并输出到中控系统;

[0137]

塔身刚度智能调节子系统,用于建立斜拉调节钢丝绳的调节长度与塔身下一时刻横向振动幅值的关系,包括刚度智能调节伺服驱动器1和刚度智能调节伺服电机2,该系统利用由中控系统输出的起塔身下一时刻的横向振动幅值计算下一时刻所需调节的斜拉调节钢丝绳的长度,刚度智能调节伺服驱动器1驱动刚度智能调节伺服电机2运行,从而调节斜拉调节钢丝绳17的长度,进一步调整了塔身的刚度,达到了抑制塔身振动的目的。

[0138]

本发明未详尽说明的内容均为现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。