1.本发明涉及油气分离领域,具体是恒温负压动态顶空油气分离装置及方法。

背景技术:

2.在变压器油中溶解气体在线检测过程中,油气分离是重要的一环。据研究表明油气分离的重复性和准确性是决定测量结果的最主要的因素,变压器油中溶解气体在线监测系统对油气分离单元的要求是,能自动分离出油中溶解的多种气体(h2、co、co2、ch4、c2h4、c2h6、c2h2),分离时间短,一般要求小于2小时,还要求不对油样产生污染(水分、杂质、空气),以便油气分离后的油样能排回变压器本体。目前一般采用吹扫和捕集技术对油气进行分离,但这种方式容易造成变压器油样品污染,以及导致油气分离不完全,容易影响后续测量。

技术实现要素:

3.本发明要解决的技术问题是油气分离时容易造成变压器油样品污染,以及导致油气分离不完全,容易影响后续测量,为了解决该问题,本发明提供恒温负压动态顶空油气分离装置及方法,其能够避免造成变压器油样品污染,油气分离完全,不易影响后续测量。

4.本发明的内容为恒温负压动态顶空油气分离装置,包括进气管、排气管、进油管、出油管、油雾过滤装置和光学气室,进气管通过第一管道和第二管道分别与油雾过滤装置连通,第一管道上设置进气阀,第二管道上设置排油阀,排气管与光学气室连通,排气管上分别设置排气阀和气泵,进油管分别与出油管和第三管道连通,进油管上设置进油阀,出油管上设置出油阀,第三管道与油雾过滤装置连通,第三管道上设置油泵。

5.进一步地,还包括氢气传感器,氢气传感器与光学气室之间连通第四管道,第四管道上设置压力传感器。

6.进一步地,所述的第四管道上设置电磁阀,氢气传感器与排油阀之间连通第五管道,第五管道与电磁阀之间连通第六管道。

7.进一步地,所述的第二管道上设置调速阀。

8.进一步地,所述的进油管上设置逆止阀。

9.进一步地,所述的出油管上设置逆止阀。

10.进一步地,所述的进油管上设置过滤器。

11.进一步地,所述的进气管上设置空气过滤器。

12.进一步地,所述的进气阀与排气阀连通。

13.恒温负压动态顶空油气分离方法,使用恒温负压动态顶空油气分离装置,恒温负压动态顶空油气分离装置的初始状态为:进油阀断开,排油阀断开,电磁阀与第六管道连通,电磁阀通过第四管道与光学气室连通,排气阀分别与进气阀和气泵连通,排气阀与排气管断开,进气阀与油雾过滤装置连通,进气阀与第一管道断开,气泵和油泵停止;

14.所述的方法包括以下步骤:

15.①

抽负压,排气阀与进气阀断开,使排气阀分别与排气管和气泵连通,运行气泵,当压力传感器测定的压力值达到设定值时,当压力传感器测定的压力值达到设定值时,恢复初始状态;

16.②

排油,打开排油阀,使排油阀分别与第二管道和油雾过滤装置连通,进气消除负压,运行油泵,打开排油阀,油泵反转,油位达到油雾过滤装置内的底部位置时,恢复初始状态;

17.③

冲洗注油,排气阀与进气阀断开,使排气阀分别与排气管和气泵连通,运行气泵,当压力传感器测定的压力值达到设定值时,运行油泵,打开进油阀,油泵正转,将变压器内的油抽至油雾过滤装置内,油位达到油雾过滤装置内的上部位置时,恢复初始状态;

18.④

重复步骤

②

;

19.⑤

气路外吹扫,排气阀与进气阀断开,使排气阀分别与排气管和气泵连通,进气阀与第一管道连通,运行气泵30秒后,电磁阀与第六管道连通,使电磁阀通过第四管道与光学气室连通,继续吹扫30秒;

20.⑥

气路内吹扫,电磁阀与第六管道断开,使电磁阀分别通过第四管道与氢气传感器和光学气室连通,气泵运行20秒;

21.⑦

气路外吹扫,排气阀与进气阀断开,使排气阀分别与排气管和气泵连通,进气阀与第一管道连通,运行气泵20秒后,电磁阀与第六管道连通,使电磁阀通过第四管道与光学气室连通,继续吹扫20秒;

22.⑧

抽负压,排气阀与进气阀断开,使排气阀分别与排气管和气泵连通,运行气泵,当压力传感器测定的压力值达到设定值时,当压力传感器测定的压力值达到

‑

92kpa时,恢复初始状态,30秒之后重复

①

,然后进行空气采集,并保证压力传感器测定的压力值为

‑

90kpa,后继续抽负压至

‑

97kpa;

23.⑨

测量注油,运行油泵,打开进油阀,油泵正转,将变压器内的油抽至油雾过滤装置内,油位达到油雾过滤装置内的上部位置时,关闭进油阀和油泵,待压力平衡后读取压力值;

24.⑩

测量脱气状态,打开气泵鼓泡,使油气充分接触,加速油中溶解气体析出;

25.定压测量,电磁阀与第六管道断开,使电磁阀通过第四管道与光学气室连通,排气阀与进气阀断开,使排气阀分别与排气管和气泵连通,运行气泵,当压力传感器测定的压力值达到

‑

90kpa时,关闭排气阀和气泵,通过光学气室进行烷烃类气体检测,烷烃类气体测量结束之后,打开气泵,电磁阀与第六管道断开,使电磁阀通过第四管道与光学气室连通,气体通过氢气传感器进行氢气检测,检测结束后恢复初始状态;保持电磁阀的打开状态进行预通气;

26.油处理,维持初始状态一段时间,将油的气体进一步析出,通过油泵反转,将析出气体后的油返送回变压器。

27.本发明的有益效果是,本发明在不使用吹扫气的前提下将变压器油中的气体分离,无需使用载气,不影响变压器油中的含气量,油气分离后的变压器油可以直接排回变压器内,避免因使用吹扫气导致变压器油污染的情况发生,解决了油气分离不完全造成影响后续气体检测的问题,其过滤效率高,而且,由于使用了负压,还缩短了脱气时间。

附图说明

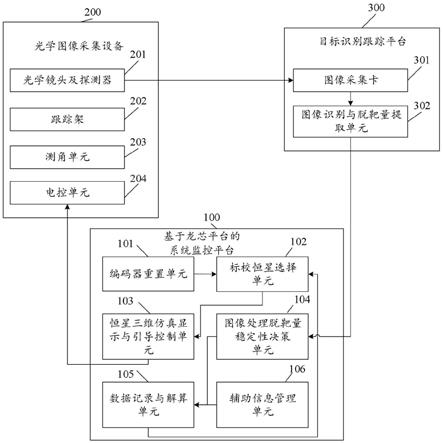

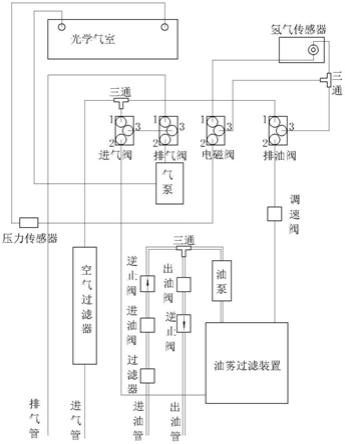

28.附图1为本发明的框图。

具体实施方式

29.如附图1所示,图中各个阀周围的数字1、2和3均为阀的三个通道,阀可以在各个通道选择关闭一个,开启任意两个。恒温负压动态顶空油气分离装置,包括进气管、排气管、进油管、出油管、油雾过滤装置和光学气室,进气管通过第一管道和第二管道分别与油雾过滤装置连通,第一管道上设置进气阀,第二管道上设置排油阀,排气管与光学气室连通,排气管上分别设置排气阀和气泵,进油管分别与出油管和第三管道连通,进油管上设置进油阀,出油管上设置出油阀,第三管道与油雾过滤装置连通,第三管道上设置油泵。当进油阀打开时,油泵可以将变压器油由变压器中抽出,以及带动变压器油流动。油雾过滤装置通过设置金属烧结板刺破油雾中的油泡,通过设置滤芯过滤大颗粒的油雾,通过设置静电过滤装置过滤微小的油雾,通过设置加热装置和电磁搅拌装置,对其内的变压器油进行加热和搅拌,以加速变压器油雾化,从而可以通过金属烧结板、滤芯和静电过滤装置将变压器油中脱出的气体中的油雾过滤。光学气室可以对气体进行检测。气泵用于对整套装置抽负压和鼓包,以及促进气体流动。这种结构的工作过程为:

30.a、启动气泵,将整个装置抽负压。

31.b、进油阀打开,启动油泵,向油雾过滤装置内注油。

32.c、启动气泵,启动油雾过滤装置,将其内的变压器油与气体分离,使气液达到平衡。

33.d、光学气室对油雾过滤装置分离出的气体进行检测。

34.e、排油阀打开,油泵反转,将油雾过滤装置分离出的油排入变压器。

35.上述结构在不使用吹扫气的前提下将变压器油中的气体分离,无需使用载气,不影响变压器油中的含气量,油气分离后的变压器油可以直接排回变压器内,避免因使用吹扫气导致变压器油污染的情况发生,解决了油气分离不完全造成影响后续气体检测的问题,其过滤效率高,而且,由于使用了负压,还缩短了脱气时间。

36.还包括氢气传感器,氢气传感器与光学气室之间连通第四管道,第四管道上设置压力传感器。氢气传感器能够检测气体中的氢气含量,压力传感器能够检测管路中的气压,方便对管内气压进行监控和调整。

37.所述的第四管道上设置电磁阀,氢气传感器与排油阀之间连通第五管道,第五管道与电磁阀之间连通第六管道。这种结构可以通过电磁阀的阀门切换,使得气体可以流经氢气传感器,也可以不流经氢气传感器,以便于气体的流通以及对氢气的检测。

38.所述的第二管道上设置调速阀。调速阀能够调节过滤后的变压器油的流速。

39.所述的进油管上设置逆止阀。逆止阀能够防止变压器油逆流。

40.所述的出油管上设置逆止阀。逆止阀能够防止变压器油逆流。

41.所述的进油管上设置过滤器。过滤器能够对变压器油进行初步过滤,将大颗粒的油污去除。

42.所述的进气管上设置空气过滤器。空气过滤器能够将空气中的水分和杂质进行过滤。

43.所述的进气阀与排气阀连通。这种结构能够通过切换阀门,使得气泵能够将外界空气抽入装置内,便于进行吹扫。

44.恒温负压动态顶空油气分离方法,使用恒温负压动态顶空油气分离装置,恒温负压动态顶空油气分离装置的初始状态为:进油阀断开,排油阀断开,电磁阀与第六管道连通,电磁阀通过第四管道与光学气室连通,排气阀分别与进气阀和气泵连通,排气阀与排气管断开,进气阀与油雾过滤装置连通,进气阀与第一管道断开,气泵和油泵停止;

45.所述的方法包括以下步骤:

46.①

抽负压,排气阀与进气阀断开,使排气阀分别与排气管和气泵连通,运行气泵,当压力传感器测定的压力值达到设定值时,当压力传感器测定的压力值达到设定值时,恢复初始状态;

47.②

排油,打开排油阀,使排油阀分别与第二管道和油雾过滤装置连通,进气消除负压,运行油泵,打开排油阀,油泵反转,油位达到油雾过滤装置内的底部位置时,恢复初始状态;

48.③

冲洗注油,排气阀与进气阀断开,使排气阀分别与排气管和气泵连通,运行气泵,当压力传感器测定的压力值达到设定值时,运行油泵,打开进油阀,油泵正转,将变压器内的油抽至油雾过滤装置内,油位达到油雾过滤装置内的上部位置时,恢复初始状态;

49.④

重复步骤

②

;

50.⑤

气路外吹扫,排气阀与进气阀断开,使排气阀分别与排气管和气泵连通,进气阀与第一管道连通,运行气泵30秒后,电磁阀与第六管道连通,使电磁阀通过第四管道与光学气室连通,继续吹扫30秒;

51.⑥

气路内吹扫,电磁阀与第六管道断开,使电磁阀分别通过第四管道与氢气传感器和光学气室连通,气泵运行20秒;

52.⑦

气路外吹扫,排气阀与进气阀断开,使排气阀分别与排气管和气泵连通,进气阀与第一管道连通,运行气泵20秒后,电磁阀与第六管道连通,使电磁阀通过第四管道与光学气室连通,继续吹扫20秒;

53.⑧

抽负压,排气阀与进气阀断开,使排气阀分别与排气管和气泵连通,运行气泵,当压力传感器测定的压力值达到设定值时,当压力传感器测定的压力值达到

‑

92kpa时,恢复初始状态,30秒之后重复

①

,然后进行空气采集,并保证压力传感器测定的压力值为

‑

90kpa,后继续抽负压至

‑

97kpa;

54.⑨

测量注油,运行油泵,打开进油阀,油泵正转,将变压器内的油抽至油雾过滤装置内,油位达到油雾过滤装置内的上部位置时,关闭进油阀和油泵,待压力平衡后读取压力值;

55.⑩

测量脱气状态,打开气泵鼓泡,使油气充分接触,加速油中溶解气体析出;

56.定压测量,电磁阀与第六管道断开,使电磁阀通过第四管道与光学气室连通,排气阀与进气阀断开,使排气阀分别与排气管和气泵连通,运行气泵,当压力传感器测定的压力值达到

‑

90kpa时,关闭排气阀和气泵,通过光学气室进行烷烃类气体检测,烷烃类气体测量结束之后,打开气泵,电磁阀与第六管道断开,使电磁阀通过第四管道与光学气室连通,气体通过氢气传感器进行氢气检测,检测结束后恢复初始状态;保持电磁阀的打开状态进行预通气;

57.油处理,维持初始状态一段时间,将油的气体进一步析出,通过油泵反转,将析出气体后的油返送回变压器。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。