1.本发明涉及生物芯片技术领域,具体涉及一种新型高通量封闭式微阵列印刷系统。

背景技术:

2.生物芯片是利用制作在基底上的微阵列实现特定功能的检测方法,可应用于包括基因组学﹑蛋白质组学﹑脂质组学﹑代谢组学和细胞组学的广阔领域。由于生物芯片具有检测通量高,灵敏度高,样品/试剂消耗少,使用方便等优点,所以生物芯片相关技术广受生命科学﹑医学﹑药学与体外诊断等领域关注。生物芯片作为当代极为重要的新兴科学技术平台和国家层面产业转型的潜在战略领域,正处于一个非常重要的发展阶段。

3.生物芯片制作工艺复杂,制作产品良率低是限制生物芯片发展的瓶颈。目前,特别是在蛋白质芯片制作中,例如aurora versa 10 spotter,genetix qarray

®

,biojet

™ꢀ

non

‑

contact nanoliter to microliter solenoid dispenser等产品大多采用销钉印刷,喷印,压电喷印的技术制作微阵列。除现有产品以外,例如us6594432,us6110426等专利中使用了毛细管制作微阵列,但其操作与销钉印刷所进行的操作是相似的。us6623696,us6391625,jp10084639等专利利用了一种旋转涂布的方法。但是,上述技术手段制作的微阵列中常会出现咖啡圈(coffee ring)和彗星拖尾(comet tailing)现象。并且,在微阵列制作过程中,也将会因为环境温度,湿度,缓冲液粘度,表面张力,离子强度等因素造成微阵列斑点间的均一性差,斑点间的交叉污染等问题。特别是在制作蛋白微阵列的过程中,蛋白质的浓度和纯度会严重限制现行技术产生的斑点的固定量。因此,解决上述问题是突破生物芯片发展瓶颈的重要方向。

技术实现要素:

4.为解决上述问题,本发明提供了一种新型高通量封闭式微阵列印刷系统。

5.为实现上述目的,本发明采取的技术方案为:一种新型高通量封闭式微阵列印刷系统,包括:微阵列印刷模块,包括微阵列印刷板和温控单元,用于将微阵列制作溶液中的核酸,蛋白质等印刷到芯片表面的同时提供一个最佳吸附温度;微阵列印刷液路系统,包括加样泵、供液泵和阀,用于持续向微阵列印刷模块添加定体积的微阵列制作溶液;微阵列印刷运动系统,用于移动微阵列印刷模块。

6.进一步地,所述微阵列印刷板内载多条微阵列印刷板内流路和微阵列印刷板内储液腔,每条微阵列印刷板内流路对应不同种类或不同浓度的微阵列溶液。

7.进一步地,所述微阵列印刷板内加装质控传感器,采用但不限于压力传感器、霍尔传感器、光电传感器、位移传感器、力传感器等及其组合。

8.进一步地,所述供液泵与加样泵采用但不限于压力泵﹑注射泵﹑蠕动泵﹑齿轮泵、螺杆泵、柱塞泵、隔膜泵等及其组合,阀采用但不限于电磁阀,液压阀、气动阀、截止阀、旋塞阀、球阀、蝶阀、旋转分配阀等及其组合。

9.进一步地,所述微阵列溶液包括但不限于蛋白质、核酸包括脱氧核糖核酸(dna)和核糖核酸(rna)、细胞、肽、凝集素、修饰的多糖、合成的复合大分子、功能化的纳米结构、合成聚合物、修饰/封闭的核苷酸/核苷、合成寡核苷酸、修饰/封闭的氨基酸、荧光团、发色团、配体、螯合物、半抗原、药物化合物、抗体、糖、脂质、脂质体、组织、病毒、任何纳米或微米级物体及其任何组合。

10.进一步地,在制作微阵列时,首先由微阵列印刷液路系统向微阵列印刷板内流路中加入定体积的微阵列制作溶液,然后由微阵列印刷液路系统将微阵列印刷板内流路中的微阵列制作溶液推至微阵列印刷板内储液腔,此时,由于液体的表面张力与外界大气压强的作用,微阵列制作溶液悬浮于微阵列印刷板内储液腔中,随后微阵列印刷板与芯片接触形成密封腔直到完成芯片表面与微阵列制作溶液中的核酸,蛋白质等的吸附,最后,微阵列印刷板与芯片分离的同时,由微阵列印刷液路系统将溶液加至芯片上。

11.进一步地,所述微阵列印刷运动系统采用但不限于单轴机械臂、多轴机械臂、单轴滑台、多轴滑台、载物台及其组合,且,为了便于微阵列印刷模块与芯片的贴合,设置有用于实现芯片夹持固定的夹具。

12.本发明具有以下有益效果:可以提高微阵列斑点间的均一性,避免斑点间的交叉污染,特别是提高蛋白微阵列中的斑点的蛋白质固定量,以突破限制生物芯片发展的瓶颈。

附图说明

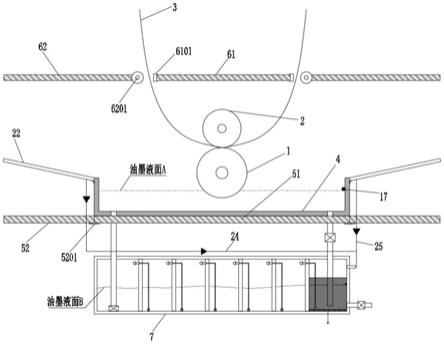

13.图1为本发明实施例新型高通量封闭式微阵列印刷系统结构示意图;图2为本发明实施例新型高通量封闭式微阵列印刷系统内单通道印刷示意图;图3为本发明实施例中微阵列印刷板结构示意图。

具体实施方式

14.为了使本发明的目的及优点更加清楚明白,以下结合实施例对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

15.如图1

‑

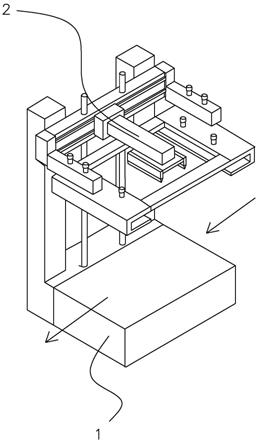

图2所示,本发明的一种新型高通量封闭式微阵列印刷系统,包括:微阵列印刷模块1,包括微阵列印刷板11和温控单元12,用于将微阵列制作溶液中的核酸,蛋白质等印刷到芯片4的表面的同时提供一个最佳吸附温度;微阵列印刷液路系统2,包括加样泵21、供液泵22和阀23,用于持续向微阵列印刷模块添加定体积的微阵列制作溶液;微阵列印刷运动系统3,用于移动微阵列印刷模块1。

16.本实施例中,如图3所示,所述微阵列印刷板11内载多条微阵列印刷板内流路111和微阵列印刷板内储液腔112,每条微阵列印刷板内流路111对应不同种类或不同浓度的微阵列溶液。所述微阵列溶液包括但不限于蛋白质、核酸包括脱氧核糖核酸(dna)和核糖核酸(rna)、细胞、肽、凝集素、修饰的多糖、合成的复合大分子、功能化的纳米结构、合成聚合物、修饰/封闭的核苷酸/核苷、合成寡核苷酸、修饰/封闭的氨基酸、荧光团、发色团、配体、螯合物、半抗原、药物化合物、抗体、糖、脂质、脂质体、组织、病毒、任何纳米或微米级物体及其任何组合。对应不同的用途,微阵列印刷板内流路111的形状可采用但不限于圆形、矩形、菱形、三角形等多种形态;微阵列印刷板内流路111的直径/宽度尺寸可根据需求采用适当数

值。微阵列印刷板内储液腔112设置在微阵列印刷板11的末端,储液腔的设置有利控制微阵列斑点的大小与形状的灵活控制,微阵列印刷板内储液腔112的形状可采用但不限于圆形、矩形、菱形、三角形、六边形、八边形、多边形等多种形状。并且储液腔的设计也可以灵活控制微阵列最终形成的图形图案。此外,储液腔的设计有利于节省微阵列制作溶液使用量。最重要的是,储液腔的设计可以有效地减小微阵列制作溶液固定到芯片时地溶剂蒸发,从而提高微阵列的质量。但在不同的需求中,也可以取消储液腔的设计。微阵列印刷板的材质可使用任何与微阵列制作溶液兼容的任何合适材料制成,可采用但不限于硅、二氧化硅、砷化镓、玻璃、陶瓷、石英、氯丁橡胶、聚四氟乙烯聚合物、全氟烷氧基聚合物、氟化乙烯丙烯聚合物、四氟乙烯共聚物、聚乙烯弹性体、聚丁二烯/sbr、聚二甲基硅氧烷(pdms)等及其组合。在实施例中,微阵列印刷板使用了聚二甲基硅氧烷(pdms)。

17.本实施例中,可以根据需要,在所述微阵列印刷板11内加装质控传感器13。

18.本具体实施在制作微阵列时,首先由微阵列印刷液路系统2向微阵列印刷板内流路111中加入定体积的微阵列制作溶液,然后由微阵列印刷液路系统将微阵列印刷板内流路中的微阵列制作溶液推至微阵列印刷板内储液腔112,此时,由于液体的表面张力与外界大气压强的作用,微阵列制作溶液悬浮于微阵列印刷板内储液腔中,随后微阵列印刷板与芯片接触形成密封腔直到完成芯片表面与微阵列制作溶液中的核酸,蛋白质等的吸附,最后,微阵列印刷板与芯片分离的同时,由微阵列印刷液路系统将溶液加至芯片上。

19.为实现上述过程,首先由供液泵与加样泵添加微阵列制作溶液通过管线等进入微阵列印刷模块中。用于制作微阵列的溶液的添加量可由泵单独控制,也可采用泵与阀联合控制的方法控制制作微阵列的溶液的添加量。在此,供液泵与加样泵可根据需求采用但不限于压力泵﹑注射泵﹑蠕动泵﹑齿轮泵、螺杆泵、柱塞泵、隔膜泵等及其组合,阀可根据需求采用但不限于电磁阀,液压阀、气动阀、截止阀、旋塞阀、球阀、蝶阀、旋转分配阀等及其组合。在实施例中,供液泵与加样泵使用了压力泵与注射泵,阀使用了电磁阀。

20.温控单元12可以在微阵列的制作过程中提供一个有利的恒温条件。温控单元的设计可以避免在微阵列制作过程中因温度造成的生物大分子的失活。并且,温控单元可以提供一个良好的低温环境,从而有效地减小微阵列制作溶液固定到芯片时地溶剂蒸发,从而提高微阵列的质量。温控单元可采用多种形态实现,可以采用但不限于固相(金属板,导热板等)导热温控、液相(水,硅油等)导热温控、气相(惰性气体)导热温控、全包裹式导热温控、半包裹式导热温控、局部导热温控等及其组合。温控元件可使用任何可靠的温控方式,可采用但不限于帕尔贴﹑对流温控﹑循环温控﹑冷却线圈﹑空气压缩等及其组合。通常,为了准确地控制温度,可以使用温度传感器修正温度的偏差。

21.本发明中,在微阵列的制作过程中需要使微阵列印刷板与芯片紧密贴合。因此,质控传感器可以检测在微阵列的制作过程中,微阵列印刷板与芯片是否紧密贴合,并可以根据质控传感器的结果予以修正,最终提高微阵列的质量。质控传感器可根据具体使用环境使用多种类型的传感器,可采用但不限于压力传感器、霍尔传感器、光电传感器、位移传感器、力传感器等及其组合。在实施例中,使用了压力传感器作为质控传感器。

22.微阵列印刷运动系统3用于移动微阵列印刷模块。因此,微阵列印刷运动系统可使用任何可以实现移动微阵列印刷模块的机械结构甚至是手动实现微阵列印刷模块的移动。微阵列印刷运动系统可采用但不限于单轴机械臂,多轴机械臂、单轴滑台、多轴滑台、载物

台等及其组合。并且,为了便于微阵列印刷模块与芯片的贴合,可以使用任何形式的夹具用于芯片的固定。此外,为了便于微阵列印刷模块与芯片的贴合,还可以将新型高通量封闭式微阵列印刷系统安装或安置在任何形式可以调节平衡的底座或平台上。

23.本发明的新型高通量封闭式微阵列印刷系统可以同时将数十至数百种不同的核酸,蛋白质等微阵列制作溶液添加至芯片表面完成微阵列的制作,所以具有极高的微阵列制作通量。不同的微阵列制作溶液是通过独自的路径到达芯片表面,并且各个路径之间形成物理隔离,所以在有效地避免了微阵列制作溶液间的交叉污染的同时具有良好的寻址性。在微阵列制作过程中,微阵列制作溶液中溶剂的挥发是造成咖啡圈和彗星拖尾现象的主要原因。在新型高通量封闭式微阵列印刷系统制作微阵列时,微阵列印刷板与芯片接触形成密封腔,避免了在芯片表面与微阵列制作溶液中核酸,蛋白质等吸附时间过程中的溶剂挥发,因此可以有效避免咖啡圈和彗星拖尾现象的出现。并且,可以准确地控制芯片表面与微阵列制作溶液中核酸,蛋白质等吸附的时间与温度,从而可以提高生物大分子在斑点的固定量,并减小因温度改变而引发的微阵列制作溶液中核酸,蛋白质等的失活。此外,区别于一般的微阵列加工产品,新型高通量封闭式微阵列印刷系统的微阵列印刷板内储液腔可以根据需求设计成不同图形,从而可以制作圆形,方形,三角形,菱形等多种几何图形的微阵列斑点。

24.实施例:1.微阵列印刷板的制作:使用单面抛光硅晶片作为su

‑

8模具的基材。将晶片在95

°

c下预热10 min,以驱除表面的水并提高附着力。晶片冷却后,将su

‑

8加至晶片上,以1300 rpm的转速旋转60 s,以产生100μm厚的层。将晶片在65

°

c下烘烤3 min,随后95

°

c下烘烤2 h,取出冷却。将光掩膜(mask)覆盖至晶片上,乳剂面朝向su

‑

8,并用玻璃板覆盖。使用365 nm的掩模对准系统430 mj/cm2的剂量曝光。曝光后65

°

c下烘烤3 min,95

°

c下烘烤15 min以完成曝光后的抗蚀剂的交联。晶片冷却后,将晶片浸没在pgmea(propylene glycol monomethyl ether acetate)中显影20 min后,用异丙醇清洗晶片后,放入氮气干燥箱中干燥。晶片干燥后,将晶片放入氟硅烷化剂(tridecafluoro

‑

1,1,2,2

‑

tetrahydrooctyl

‑1‑

triethoxysilane)真空室中蒸发2 h,使表面反应以受控的速率形成单分子表面层。

25.选用pdms(polydimethyl siloxane,sylgard 184),按照产品说明,将40 ml的基础树脂与固化剂以10∶1(v/v)充分混合。将预聚物在真空中放置1 h,以除去所有气泡。将预聚物加至晶片上,并使其均匀沉降。然后将晶片置于真空中1小时,以清除残留在模具和预聚物之间的气泡。 将所有气泡从模具中抽出后,将晶片与预聚物65

°

c下烘烤2 h以固化pdms微阵列印刷板。固化完成后,立即将pdms微阵列印刷板从晶片上剥离,用异丙醇清洗后,放入氮气干燥箱中干燥。

26.将pdms微阵列印刷板放在洁净的容器中,使用直径0.6 mm的钻头在pdms微阵列印刷板上开孔。将pdms微阵列印刷板密封表面273 mtorr下,使用73 w的氧等离子激活20 s后,将处理过的pdms微阵列印刷板表面放在一起,pdms微阵列印刷板之间形成即时粘结。随后将pdms微阵列印刷板65

°

c下烘烤2 h,形成气密密封。将pdms微阵列印刷板放在洁净的容器中,切掉多余的pdms。

27.2.新型高通量封闭式微阵列印刷系统搭建:按照示意图1所示,搭建新型高通量封闭式微阵列印刷系统。在本实施例中,微阵列印刷液路系统作为整个新型高通量封闭式微

阵列印刷系统的微阵列制作溶液流动动力源将微阵列制作溶液添加至微阵列印刷模块。所需量(体积)的微阵列制作溶液进入微阵列印刷模块后,电磁阀切换流路,加样泵将微阵列印刷板内流路中的微阵列制作溶液推至微阵列印刷板内储液腔。微阵列印刷运动系统使微阵列印刷板与芯片接触,根据质控传感器的反馈确定微阵列印刷板与芯片接触形成密封腔直到完成芯片表面与微阵列制作溶液中的核酸,蛋白质等的吸附。在整个过程中,即微阵列制作溶液进入微阵列印刷板到完成芯片表面与微阵列制作溶液中的核酸,蛋白质等的吸附的整个过程中,温控单元提供一个有利的恒温条件以提高制作的微阵列的质量。最后,微阵列印刷板与芯片分离时,由加样泵提供一个正压,将微阵列制作溶液加至芯片上。

28.3.新型高通量封闭式微阵列印刷系统评价:使用新型高通量封闭式微阵列印刷系统在表面等离子共振(spr)裸金芯片上制作蛋白a的微阵列。在微阵列制作中存在两个主要变量:蛋白a溶液浓度和沉积时间。对此,分别在不同浓度(0.01、0.05、0.1 mg/ml)蛋白a的0.1xpbs溶液和不同沉积时间(5、15、30、45、60 min)条件下制作蛋白a的微阵列。之后,使用0.1

×

pbs溶液清洗spr裸金芯片去除所有松散未结合的蛋白a。蛋白a的微阵列制作完成后,使用表面等离子共振显微成像对微阵列进行分析。随后使用0.2 mg/ml bsa的pbs溶液制备不同浓度的cy3标记human igg溶液。使用5 mg/ml bsa溶液封闭蛋白a微阵列10 min后,加入不同浓度的cy3标记human igg,37

ꢀ°

c孵育15 min后,使用0.1xpbs溶液清洗spr裸金芯片10 min。分别使用表面等离子共振显微成像与荧光显微镜对微阵列进行分析。实验结果表明新型高通量封闭式微阵列印刷系统有效地提高了制作的微阵列的质量,微阵列中的斑点均无咖啡圈和彗星拖尾现象。并且,相同条件下制作的微阵列中的斑点具有良好的均一性。

29.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。