1.本发明涉及螺旋钢管加工技术领域,尤其涉及一种螺旋钢管脱脂清洗装置。

背景技术:

2.目前,在钢管的加工中,需要对其外表面进行清洗,用以改善钢管的表面质量,如若表面粘覆的杂质或者油脂过多会导致后续钢管的加工缺陷,但是现有技术中缺少针对螺旋钢管的脱脂清洗装置,如若采用钢管清洗装置进行处理,由于螺旋钢管的内壁有很多的缝隙,因而会导致螺旋钢管尤其是内表面藏污纳垢清洁不彻底、不全面的问题。

技术实现要素:

3.本发明的目的是为了解决上述的问题,而提出的一种螺旋钢管脱脂清洗装置。

4.为了实现上述目的,本发明采用了如下技术方案:

5.一种螺旋钢管脱脂清洗装置,包括清洗池,所述清洗池的底端安装有排水管,所述清洗池的上端安装有用于输送钢管的输送组件;

6.所述清洗池的内底端设置有旋转承载组件,所述旋转承载组件包括支撑板,设置在支撑板上用于容纳钢管的凹槽,所述设置在支撑板底端驱动支撑板每60

‑

120

°

转动的间隙驱动组件;

7.所述清洗池的侧面设置有钢管内清洗组件,所述钢管内清洗组件用于对旋转承载组件上的钢管进行清洗。

8.可选地,所述间隙驱动组件由罩壳、主动拨盘、从动槽轮和转轴构成;

9.所述罩壳固定在清洗池的内底端,所述罩壳内设置有相互啮合的主动拨盘和从动槽轮,所述从动槽轮通过转轴与支撑板的底端固定,所述主动拨盘连接有驱动其转动的驱动电机,所述驱动电机位于清洗池外侧且其输出轴贯穿清洗池并延伸至罩壳内与主动拨盘键连接。

10.可选地,所述凹槽采用十字型凹槽,所述从动槽轮采用四槽槽轮。

11.可选地,所述钢管内清洗组件包括:

12.设置在清洗池内壁上的侧腔体,且侧腔体与清洗池连通;

13.设置在侧腔体外壁上的气缸,且气缸的活塞杆延伸至侧腔体内;

14.设置在活塞杆端部上的传动组件,所述传动组件具备一个输入端和一个输出端,所述传动组件的输入端安装有伺服电机;

15.设置在传动组件输出端的清洁轴;

16.设置在清洁轴上的清洁件,所述清洁件的数量为多个且等距离设置在清洁件上。

17.可选地,所述传动组件由机壳、轴承座、第一锥齿轮和第二锥齿轮构成;

18.所述机壳设置在侧腔体内,所述第一锥齿轮和第二锥齿轮在机壳内啮合,所述伺服电机的输出轴延伸至机壳内与第一锥齿轮键连接,所述伺服电机的输出轴还通过轴承座固定在机壳上,所述清洁轴延伸至机壳内与第二锥齿轮键连接。

19.可选地,所述清洁件由清洁刷和弹性伸缩杆两部分构成,所述弹性伸缩杆的两端分别与清洁轴和清洁刷固定。

20.本发明具备以下优点:

21.本发明通过在清洁池内设置旋转承载组件,给钢管提供了一个下凹的空间,一方面便于固定钢管,另一方面便于带动钢管进行转向作业。

22.本发明通过设置钢管内清洗组件,开启伺服电机,通过传动组件驱动清洁轴转动,通过清洁刷对螺旋钢管的内壁进行清洗,同时由于弹性伸缩杆的弹力作用可以在使得清洁刷始终贴合在螺旋钢管的螺旋内壁上,可以对其缝隙处进行较好的处理,清洗的同时可以驱动气缸小范围往复运动,从而使得螺旋钢管的内壁清洗更加全面、无死角。

附图说明

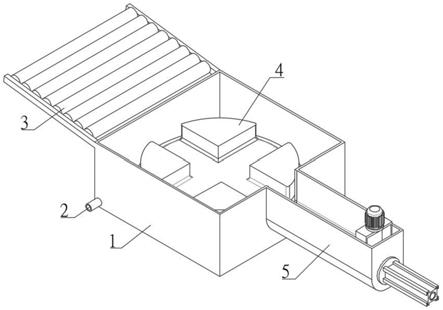

23.图1为本发明的整体结构示意图;

24.图2为本发明中旋转承载组件示意图;

25.图3为本发明中间隙驱动组件剖视图;

26.图4为本发明中钢管内清洗组件;

27.图5为本发明中传动组件剖视图。

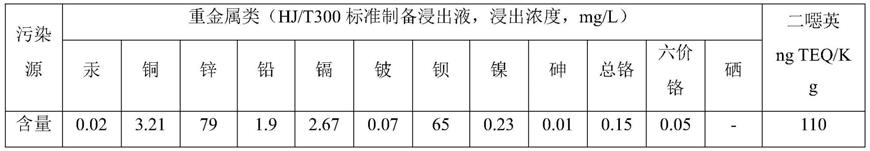

28.图中:1清洗池、2排水管、3输送组件、4旋转承载组件、41支撑板、42凹槽、43间隙驱动组件、431罩壳、432主动拨盘、433从动槽轮、434转轴、5钢管内清洗组件、51侧腔体、52气缸、53传动组件、531机壳、532轴承座、533第一锥齿轮、534第二锥齿轮、54伺服电机、55清洁轴、56清洁刷、57弹性伸缩杆。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

30.参照图1,一种螺旋钢管脱脂清洗装置,包括清洗池1,清洗池1的底端安装有排水管2,清洗池1的上端安装有用于输送钢管的输送组件3,输送组件3由输送架、输送滚筒和输送电机组成,输送电机给输送滚筒提供动力,使之可以带动其上的螺旋钢管不断的向清洁池1上运送。

31.参照图2,清洗池1的内底端设置有旋转承载组件4,旋转承载组件4包括支撑板41,设置在支撑板41上用于容纳钢管的凹槽42,设置在支撑板41底端驱动支撑板41每60

‑

120

°

转动的间隙驱动组件43。

32.参照图3,间隙驱动组件43由罩壳431、主动拨盘432、从动槽轮433和转轴434构成。罩壳431固定在清洗池1的内底端,罩壳431内设置有相互啮合的主动拨盘432和从动槽轮433,从动槽轮433通过转轴434与支撑板41的底端固定,主动拨盘432连接有驱动其转动的驱动电机,驱动电机可以采用型号为whx320小型蜗轮蜗杆减速电机,驱动电机位于清洗池1外侧且其输出轴贯穿清洗池并延伸至罩壳431内与主动拨盘432键连接。

33.在本实施例中,凹槽42采用十字型凹槽,从动槽轮433采用四槽槽轮,十字星凹槽如图2所示,钢管在十字星凹槽内转动90

°

后可以与钢管内清洗组件5对其进行清洗,清洗后再次旋转90

°

可以调整位置便于吊装出去。

34.参照图4,清洗池1的侧面设置有钢管内清洗组件5,钢管内清洗组件5用于对旋转承载组件4上的钢管进行清洗。钢管内清洗组件5包括:

35.清洗池1内壁上设置有侧腔体51,侧腔体51的形状如图4所示,并根据连通器原理,侧腔体51是与清洁池1连通的;

36.侧腔体51外壁上设置有气缸52,气缸52横向设置,且气缸52的活塞杆延伸至侧腔体51内,活塞杆与侧腔体51的连接处可以设置直线轴承,且直线轴承的两端因装有密封盖最大程度的避免泄漏。

37.活塞杆端部上设置有传动组件53,传动组件53具备一个输入端和一个输出端,传动组件53的输入端安装有伺服电机54,伺服电机54的型号可以为80st

‑

m03520,功率为750w,转速为2000r/min。具体如下:

38.传动组件53由机壳531、轴承座532、第一锥齿轮533和第二锥齿轮534构成,具体如下:

39.机壳531设置在侧腔体51内,第一锥齿轮533和第二锥齿轮534在机壳531内啮合,其中第一锥齿轮533定义为传动组件53的输入端,其中第二锥齿轮534定义为传动组件53的输出端。

40.伺服电机54的输出轴延伸至机壳531内与第一锥齿轮533键连接,伺服电机54的输出轴还通过轴承座532固定在机壳531上,清洁轴55延伸至机壳531内与第二锥齿轮534键连接。

41.传动组件53的可以将伺服电机54的力矩转向输出,从而可以保证了伺服电机54可以位于水平面以上的位置,避免电机受到清洗池1内液体的影响损坏。

42.清洁轴55上设置有多个清洁件,且清洁件等距离设置在清洁件上。清洁件由清洁刷56和弹性伸缩杆57两部分构成,弹性伸缩杆57的两端分别与清洁轴55和清洁刷56固定。

43.弹性伸缩杆57包括子杆和套在子杆上的母杆,同时母杆内设置有弹簧,从而实现弹性伸缩功能。

44.值得一提的是,伸缩杆57应该向远离钢管的一侧倾斜设置,如此,具备一定角度可以避免与管道的端口卡住。

45.整体工作原理如下:向清洗池1内添加可以取出油或油脂的有机溶剂,螺旋钢管通过输送组件3间隙的送入清洗池1内,接着通过间隙驱动组件43调节其上凹槽42的位置,使得凹槽42(以十字槽为例)的其中一个槽与螺旋钢管平行,螺旋钢管在液体的缓冲下逐渐落在凹槽内,静止一段时间后,再次通过间隙驱动组件43使得螺旋钢管转动,直至与钢管内清洗组件5对齐,接着通过驱动气缸52的活塞杆带动清洁轴55伸入螺旋钢管内,由于弹性伸缩杆57的弹力作用,可以适应直径、壁厚略有差异的螺旋钢管,最后开启伺服电机54,通过传动组件53驱动清洁轴55转动,通过清洁刷56对螺旋钢管的内壁进行清洗,同时由于弹性伸缩杆57的弹力作用可以在使得清洁刷56始终贴合在螺旋钢管的螺旋内壁上,可以对其缝隙处进行较好的处理,清洗的同时可以驱动气缸52小范围往复运动,从而使得螺旋钢管的内壁清洗更加全面、无死角。清洁后再次通过间隙驱动组件43驱动螺旋钢管转动,最后通过外部的吊装设备吊出完成清洁作业。

46.以上所述,仅为本发明较佳的具体实施方式,这里无法对所有的实施方式予以穷举,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的

技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。