1.本实用新型属于建筑满堂支架施工领域,具体涉及一种满堂支架移动的施工装置,简称移动桁车。

背景技术:

2.在建筑涵洞、管廊等施工中,通常采用满堂支架法进行施工,即搭设第一节段满堂支架,浇筑混凝土,拆除模板及满堂支架,然后搭设第二节段满堂支架,以此类推,直到施工完毕所有节段。满堂支架搭设与拆除重复作业工作量大、费工费时,同时存在高空作业安全隐患。

3.目前通常解决方案:1、利用滑槽滑动支架;2、利用千斤顶顶起支架,在立杆上安装多个行走轮,然后移动支架;3、采用台车移动支架。这些方案存在或工序繁琐,或造价高的问题。为了解决上述存在的问题,有必要设计一种满堂支架移动的施工装置,达到既简便又相对造价低的目的。

技术实现要素:

4.为了解决满堂支架搭设与拆除重复作业工作量大、费工费时,同时存在高空作业安全隐患的问题,达到既简便又造价低的目的,本实用新型提供一种满堂支架移动的施工装置。

5.本实用新型采用的技术方案是:

6.一种满堂支架移动的施工装置,包括移动桁车,所述移动桁车包括纵梁、法兰、行走轮、纵梁上部的紧固件及钢管;满堂支架上部有可调托座、满堂支架下部连接可调底座及移动桁车;

7.纵梁为四方框架结构,行走轮与纵梁焊接为一体,行走轮均匀分布在移动桁车底部;法兰盘焊接在纵梁上,通过法兰螺栓将纵梁连接成一体;行走轮的车轮轴焊接在纵梁前后端部;紧固件焊接在纵梁上部;钢管放于紧固件中,通过拧紧紧固件,将整个移动桁车组装为一体。

8.所述的纵梁包括两组,为承重结构,箱型断面,高为400mm,宽为240mm,采用q235钢板,厚度为6mm,焊接制作,外包10mm厚的加固钢板,分为固定节及活动节。

9.所述的法兰盘可根据支架长度设置,起调节长度的作用;这里以满堂支架6m/8m长度为例,包括3组,法兰盘结构尺寸400mm

×

380m

×

14mm,q235钢板,与纵梁焊接成一体,m20法兰螺栓将纵梁的固定节和活动节连接。

10.所述的行走轮包括4个,与纵梁焊接成一体。行走轮由车轮轴、主从动车轮、车轮包胶组成,主从动车轮中部设有车轮轴,通过车轮轴与纵梁固定,主从动车轮外侧设有车轮包胶。两个行走轮的横向距离为7600mm,纵向两个行走轮的距离为3000mm。

11.所述的紧固件可根据立杆纵距设置。这里以满堂支架8m长度,纵距0.6m为例,包括26个,为钢管对接扣件改装而成,与纵梁焊接成一体。

12.所述的钢管包括13根,长度可根据满堂支架宽度设置,这里以5m为例,为q235钢管,48.3

×

3.6mm普通钢管。钢管底部与纵梁焊接。

13.基于本实用新型装置的满堂支架移动过程如下:

14.步骤一:根据满堂支架搭设方案放线,预先放入纵梁,调整好位置,避开支架立杆;

15.步骤二:浇筑上一节段混凝土,待混凝土达到拆模强度后,松可调托座,使满堂支架系统的底模与混凝土脱离;

16.步骤三:再次调整纵梁位置,安放钢管在紧固件上并拧紧;然后利用直角扣件将钢管固定于立杆上;

17.步骤四:松可调底座,用铁丝捆绑悬挂支架上,体系转换为移动桁车受力;

18.步骤五:检查移动桁车是否均匀受力,构件是否变形过大,支架与混凝土是否完全脱离,移动前方是否存在障碍物;

19.步骤六:人工推动满堂支架至下一节段;

20.步骤七:可调底座顶升,使行走轮略高于底板混凝土面;

21.步骤八:松紧固件,移动桁车完成卸载,体系转换为满堂支架系统受力。搭设满堂支架前,预先放入纵梁;上一节段混凝土浇筑完,拆底模时,松可调托座;移动桁车安装;松可调底座并悬挂;施工检查;推动满堂支架至下一节段;可调底座顶升;松紧固件,移动桁车卸载。

22.本实用新型提供的满堂支架移动的施工装置,带来的有益效果:

23.采用本实用新型装置移动满堂支架,既简便又省时省工,还能减少高空作业安全风险,提高施工效率,降低施工成本。

24.下面结合附图和实施例对本实用新型做进一步说明。

附图说明

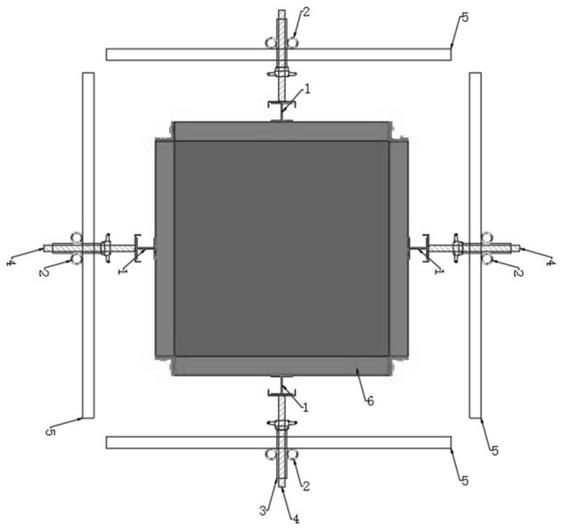

25.图1为本实用新型满堂支架移动的施工装置的主视图;

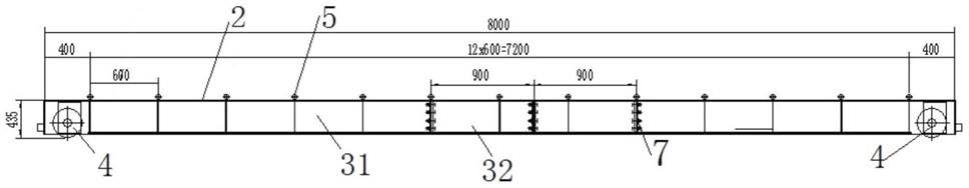

26.图2为图1的左视图;

27.图3为本实用新型满堂支架移动的施工装置与满堂支架的施工状态图;(图1的俯视状态)

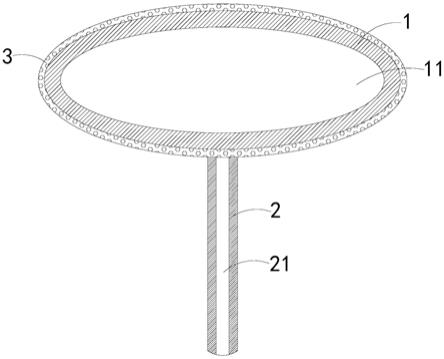

28.图4为纵梁结构图;

29.图5为行走轮结构图;

30.图6为法兰结构图;

31.图中:1

‑

满堂支架、2

‑

移动桁车、3

‑

纵梁、4

‑

行走轮、5

‑

紧固件、6

‑

钢管;7

‑

法兰盘。31

‑

固定节、32

‑

活动节、33

‑

加固钢板,41

‑

车轮轴、42

‑

主从动车轮、43

‑

车轮包胶,71

‑

法兰,72

‑

法兰螺栓。

具体实施方式

32.结合附图,对本实用新型的具体实施方式作进一步说明:

33.如图1~6所示的一种满堂支架移动的施工装置,包括移动桁车2,所述移动桁车包括纵梁3、法兰7、行走轮4、纵梁上部紧固件5及钢管6;纵梁为四方框架结构,行走轮与纵梁焊接为一体,行走轮均匀分布在移动桁车底部;法兰盘7焊接在纵梁上,通过法兰螺栓72将

纵梁3连接成一体;行走轮4的车轮轴41焊接在纵梁3前后端部;紧固件5焊接在纵梁3上部;钢管6放于紧固件5中,然后拧紧紧固件5;整个移动桁车2组装完毕。

34.所述的纵梁3包括2组,主要承重结构,箱型断面,高400mm,宽240mm,采用q235钢板,厚度6mm,焊接制作,外包10mm厚的加固钢板,分为固定节及活动节。

35.所述的法兰盘7可根据支架长度设置,起调节长度作用。这里以满堂支架6m/8m长度为例,包括3组,法兰盘结构尺寸400mm

×

380m

×

14mm,q235钢板,与纵梁焊接成一体,m20法兰螺栓连接纵梁固定节和活动节。

36.所述的行走轮4包括4个,与纵梁焊接成一体。行走轮4由车轮轴41、主从动车轮42、车轮包胶43组成,主从动车轮42中部设有车轮轴41,通过车轮轴41与纵梁固定,主从动车轮42外侧设有车轮包胶43。两个行走轮的横向距离为7600mm,纵向两个行走轮的距离为3000mm。

37.所述的紧固件5可根据立杆纵距设置。这里以满堂支架8m长度,纵距0.6m为例,包括26个,为钢管对接扣件改装而成,与纵梁焊接成一体。

38.所述的钢管6包括13根,长度可根据满堂支架宽度设置,这里以5m为例,为q235钢管,48.3

×

3.6mm普通钢管。钢管底部与纵梁焊接。

39.基于本实用新型装置的满堂支架移动过程如下:

40.步骤一:根据满堂支架搭设方案放线,预先放入纵梁,调整好位置,避开支架立杆。

41.步骤二:浇筑上一节段混凝土,待混凝土达到拆模强度后,松可调托座,使满堂支架系统的底模与混凝土脱离。

42.步骤三:再次调整纵梁位置,安放钢管在紧固件上并拧紧;然后利用直角扣件将钢管固定于立杆上。

43.步骤四:松可调底座,用铁丝捆绑悬挂支架上,体系转换为移动桁车受力。

44.步骤五:检查移动桁车是否均匀受力,构件是否变形过大,支架与混凝土是否完全脱离,移动前方是否存在障碍物。

45.步骤六:人工推动满堂支架至下一节段。

46.步骤七:可调底座顶升,使行走轮略高于底板混凝土面。

47.步骤八:松紧固件,移动桁车完成卸载,体系转换为满堂支架系统受力。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。