1.本发明涉及接管法兰,更具体地说,它涉及一种用于复合风管接管法兰的型材组装结构。

背景技术:

2.复合风管是现代室内净化系统的重要组成部分,其根据材料和功能特性大致分为彩钢板复合风管、酚醛复合风管、玻镁复合风管、抗菌防霉复合风管、双层螺旋风管以及不锈钢风管。

3.接管法兰结构则是用于上述复合风管,连接相邻两个管的结构,现有技术中其具体结构如图7所示,包括两个分别固定于复合风管两端的端部包边框91,端部包边框91四侧均设置有翻沿92,相邻复合风管的两个端部包边框91对接后,两者的翻沿92形成截面呈t形的被夹持结构93,被夹持结构93过盈插接有连接条94。

4.现有技术中的复合风管的四根型材,一般是通过分别固定于复合风管,再以胶水进行密封和加固,实现连接成完整的框型结构,在实际运用中发现,接管法兰以被动的方式进行组装,存在对复合风管支撑加固效果较差的问题;因此需要提出一种新的方案来解决这个问题。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于提供一种用于复合风管接管法兰的型材组装结构,不仅装配更加高效便捷,而且实现对复合风管的支撑加固。

6.本发明的上述技术目的是通过以下技术方案得以实现的:一种用于复合风管接管法兰的型材组装结构,包括四根首尾相连围成矩形框结构的型材,相邻所述型材的夹角之间设置有连接结构,所述连接结构包括贴合部,以及对角支撑部,所述贴合部端面正视呈直角结构,且嵌入于相邻型材的内夹角,所述贴合部的两段分别贴合于相邻型材的内壁,并设置有自攻螺钉进行固定,所述对角支撑部设置于贴合部长度方向的中部,端面正视呈直线支撑贴合部的两段。

7.通过采用上述技术方案,本技术采用连接结构先将四根型材组装为完整的矩形框结构的接管法兰,再将组装后的接管法兰整体安装于复合风管的端部,相比于逐一安装四个型材,一方面更适用于车间的流水线化生产,有效提高装配效率和便捷性,另一方面接管法兰自身具有稳定的矩形框结构,实现对复合风管的加固,有效提高复合风管的结构强度,更适用于酚醛复合风管、玻镁复合风管、抗菌防霉复合风管等自身强度较低的复合风管的运用;连接结构具体连接相邻型材的方式为,由贴合部的两段分别贴合两个型材的内壁,从而对两个型材的相对和相背翻折进行限制,由自攻螺钉固定贴合部与两个型材,从而对两个型材直线向进行限制,结合以上两点实现对相邻两个型材的固定,并增设对角支撑部起到加强筋的作用,提升两个型材抵抗相对翻折的能力(由于两个型材的端面贴合,因此两者本就具有较强的抵抗相背翻折的能力);综上所述,利用连接结构将四个型材组装为完整的

矩形框结构在进行再复合风管的装配,不仅装配更加高效便捷,而且实现对复合风管的支撑加固,有效提高复合风管的结构强度,且连接结构小巧、结构简单且连接强度可靠。

8.本发明进一步设置为:所述型材设置有夹板用于夹持连接复合风管,内侧的所述夹板其边沿设置有梯度沿,所述贴合部底部设置有截面呈u形的勾板,所述勾板勾持于梯度沿,所述自攻螺钉设置于对角支撑部的上方。

9.通过采用上述技术方案,型材利用夹板实现与复合风管的连接,此为现有技术的惯用技术手段,在此基础之上,对夹板的内侧结构进行优化,增设梯度沿供贴合部的勾板进行勾持,一方面提高贴合部对于两个型材的限制效果,另一方面实现贴合部的定位有效提高装配精度;对自攻螺钉的设置位置进行限定,从而实现贴合部下方勾持型材,上方自攻螺钉固定的组合式连接结构,在确保与型材的连接强度的前提下,有效提高贴合部与型材的装配便捷性。

10.本发明进一步设置为:所述勾板的端部一侧壁翻折成型有嵌块,所述梯度沿设置有供嵌块嵌入的嵌槽。

11.通过采用上述技术方案,进一步优化勾板和梯度沿的结构,形成嵌块与嵌槽的嵌合,一方面使得贴合部进一步对型材的轴向进行限制,另一方面实现贴合部初步连接于型材时的预连接,避免自攻螺钉在拧入过程中贴合部与型材发生偏移,从而为自攻螺钉的拧设提供便利。

12.本发明进一步设置为:所述贴合部经两道切割后,冲压形成对角支撑部。

13.通过采用上述技术方案,采用切割结合冲压的方式于贴合部之上形成对角支撑部,与单独加工对角支撑部和贴合部再以焊接的方式进行固定相比,不仅节省材料,而且提高生产连接结构的便捷性。

14.本发明进一步设置为:所述对角支撑部的中点处冲压成型有长度余量折角。

15.通过采用上述技术方案,冲压形成对角支撑部的同时,通过对对角支撑部进行折叠,以消除对角支撑部的长度余量,确保对角支撑部呈一条直线对贴合部的两段进行支撑,形成更为稳定的三角形结构。

16.本发明进一步设置为:沿所述贴合部的外折角设置有切削平面,所述切削平面开设有卡接槽,所述卡接槽卡接有橡胶条,所述橡胶条抵接于相邻型材的内夹角。

17.通过采用上述技术方案,贴合部增设切削平面和卡接槽,一方面为安装橡胶条提供一个安装位置,从而利用橡胶条抵紧相邻型材的内夹角,进而提高相邻型材的连接密封性,另一方面减少冲压成型对角支撑部时的主要弯折线的材料厚度,从而为冲压成型对角支撑部提供便利。

18.本发明进一步设置为:所述橡胶条嵌入于卡接槽的部分插接有硬质钢柱。

19.通过采用上述技术方案,利用硬质钢柱支撑橡胶条嵌入卡接槽的部分,一方面确保橡胶条与卡接槽的卡接强度,另一方面对橡胶条整个长度方向进行支撑,从而避免因贴合部设置对角支撑部具有悬空段,而导致这一区域的橡胶条无法紧密抵紧于相邻型材的夹角。

20.综上所述,本发明具有以下有益效果:利用连接结构将四个型材组装为完整的矩形框结构在进行再复合风管的装配,不仅装配更加高效便捷,而且实现对复合风管的支撑加固,有效提高复合风管的结构强度,且连接结构小巧、结构简单且连接强度可靠;对夹板

的内侧结构进行优化,增设梯度沿供贴合部的勾板进行勾持,一方面提高贴合部对于两个型材的限制效果,另一方面实现贴合部的定位有效提高装配精度;对自攻螺钉的设置位置进行限定,从而实现贴合部下方勾持型材,上方自攻螺钉固定的组合式连接结构,在确保与型材的连接强度的前提下,有效提高贴合部与型材的装配便捷性;形成嵌块与嵌槽的嵌合,一方面使得贴合部进一步对型材的轴向进行限制,另一方面实现贴合部初步连接于型材时的预连接;采用切割结合冲压的方式于贴合部之上形成对角支撑部,不仅节省材料,而且提高生产连接结构的便捷性;冲压形成对角支撑部的同时,通过对对角支撑部进行折叠,以消除对角支撑部的长度余量,确保对角支撑部呈一条直线对贴合部的两段进行支撑,形成更为稳定的三角形结构;贴合部增设切削平面和卡接槽,一方面为安装橡胶条提供一个安装位置,从而利用橡胶条抵紧相邻型材的内夹角,进而提高相邻型材的连接密封性,另一方面减少冲压成型对角支撑部时的主要弯折线的材料厚度,从而为冲压成型对角支撑部提供便利;利用硬质钢柱支撑橡胶条嵌入卡接槽的部分,一方面确保橡胶条与卡接槽的卡接强度,另一方面对橡胶条整个长度方向进行支撑。

附图说明

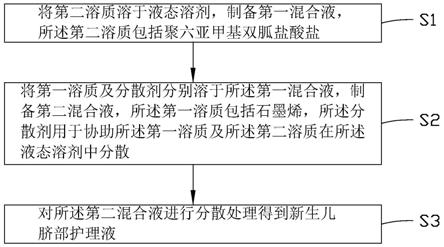

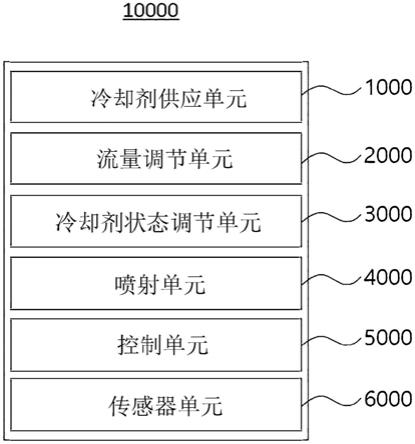

21.图1为本技术组装接管法兰公框的型材的结构示意图;

22.图2为本技术组装接管法兰母框的型材的结构示意图;

23.图3为本技术截取法兰框一角的爆炸图;

24.图4为本技术连接结构的结构示意图;

25.图5为本技术连接结构完成切割和完成冲压之前的结构示意图;

26.图6为图4的a部放大示意图,主要表示橡胶条的安装结构;

27.图7为现有技术的结构示意图。

28.附图说明:1、型材;11、夹板;12、梯度沿;21、贴合部;22、对角支撑部;23、自攻螺钉;24、勾板;25、嵌块;26、嵌槽;27、长度余量折角;28、切削平面;29、卡接槽;30、橡胶条;31、硬质钢柱。

具体实施方式

29.以下结合附图对本发明作进一步详细说明。

30.用于复合风管接管法兰的型材组装结构,如图1、图2、图3所示,包括四根首尾相连围成矩形框结构的型材1,相邻型材1的夹角之间设置有连接结构,连接结构包括贴合部21以及对角支撑部22,贴合部21端面正视呈直角结构,且嵌入于相邻型材1的内夹角,贴合部21的两段分别贴合于相邻型材1的内壁,并设置有自攻螺钉23进行固定,对角支撑部22设置于贴合部21长度方向的中部,端面正视呈直线支撑贴合部21的两段。

31.本技术采用连接结构先将四根型材1组装为完整矩形框结构的接管法兰,再将组装后的接管法兰整体安装于复合风管的端部,相比于逐一安装四个型材1,一方面更适用于车间的流水线化生产,有效提高装配效率和便捷性,另一方面接管法兰自身具有稳定的矩形框结构,实现对复合风管的加固,有效提高复合风管的结构强度,更适用于酚醛复合风管、玻镁复合风管、抗菌防霉复合风管等自身强度较低的复合风管的运用;连接结构具体连接相邻型材1的方式为,由贴合部21的两段分别贴合两个型材1的内壁,从而对两个型材1的

相对和相背翻折进行限制,由自攻螺钉23固定贴合部21与两个型材1,从而对两个型材1的直线向进行限制,结合以上两点实现对相邻两个型材1的固定,并增设对角支撑部22起到加强筋的作用,提升两个型材1抵抗相对翻折的能力(由于两个型材1的端面贴合,因此两者本就具有较强的抵抗相背翻折的能力);综上所述,利用连接结构将四个型材1组装为完整的矩形框结构在进行再复合风管的装配,不仅装配更加高效便捷,而且实现对复合风管的支撑加固,有效提高复合风管的结构强度,且连接结构小巧、结构简单且连接强度可靠。

32.为提高贴合部21对于型材1的限制效果,如图3所示,型材1一体成型有夹板11用于夹持连接复合风管,内侧的夹板11其边沿一体成型有梯度沿12,贴合部21底部折弯成型有截面呈u形的勾板24,勾板24勾持于梯度沿12;型材1利用夹板11实现与复合风管的连接,此为现有技术的惯用技术手段,在此基础之上,对夹板11的内侧结构进行优化,增设梯度沿12供贴合部21的勾板24进行勾持,一方面提高贴合部21对于两个型材1的限制效果,另一方面实现对贴合部21的定位有效提高装配精度;需要说明的是,自攻螺钉23拧设于对角支撑部22的上方,对自攻螺钉23的设置位置进行限定,从而实现贴合部21的下方勾持型材1,上方自攻螺钉23固定的组合式连接结构,在确保与型材1的连接强度的前提下,有效提高贴合部21与型材1的装配便捷性。

33.需要说明的是,如图3、图4所示,勾板24的端部一侧壁翻折成型有嵌块25,梯度沿12加工成型有供嵌块25嵌入的嵌槽26,一方面使得贴合部21进一步对型材1的轴向进行限制,另一方面实现贴合部21初步连接于型材1时的预连接,避免自攻螺钉23在拧入过程中贴合部21与型材1发生偏移,从而为自攻螺钉23的拧设提供便利。

34.为提高生产连接结构的便捷性,如图4、图5所示,贴合部21经两道切割后,冲压形成对角支撑部22,与单独加工对角支撑部22和贴合部21再以焊接的方式进行固定相比,不仅节省材料,而且提高生产连接结构的便捷性。

35.为确保对角支撑部22呈一条直线对贴合部21的两段进行支撑,如图4所示,对角支撑部22的中点处冲压成型有长度余量折角27,从而在冲压形成对角支撑部22的同时,通过对对角支撑部22进行折叠,以消除对角支撑部22的长度余量,确保对角支撑部22呈一条直线对贴合部21的两段进行支撑,形成更为稳定的三角形结构。

36.为提高相邻型材1的连接密封性,如图4、图5、图6所示,沿贴合部21的外折角切削成型有切削平面28,切削平面28开设有卡接槽29,卡接槽29卡接有橡胶条30,橡胶条30抵接于相邻型材1的内夹角,一方面为安装橡胶条30提供一个安装位置,从而利用橡胶条30抵紧相邻型材1的内夹角,进而提高相邻型材1的连接密封性,另一方面减少冲压成型对角支撑部22时的主要弯折线处的材料厚度,从而为冲压成型对角支撑部22提供便利。

37.为提高橡胶条30的安装强度,如图4、图5、图6所示,橡胶条30嵌入于卡接槽29的部分插接有硬质钢柱31,一方面确保橡胶条30与卡接槽29的卡接强度,另一方面对橡胶条30整个长度方向进行支撑,从而避免因贴合部21设置对角支撑部22具有悬空段,而导致这一区域的橡胶条30无法紧密抵紧于相邻型材1的夹角。

38.具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。