1.本发明涉及一种用于制造机动车的动力电池的方法,其中动力电池的单体组的多个电池单体并排地布置,所述多个电池单体被以特定的压紧压力沿压紧方向压紧。本发明还涉及一种用于制造机动车的动力电池的制造设备。

背景技术:

2.由现有技术已知例如公开文献de 10 2011 112 531 b3。该文献说明了一种借助压紧由多个棱柱形电池单体来制造电池装置的方法,其中,在持续压紧时检查,棱柱形电池单体中的一个是否在与压紧力方向不同的方向上相对于其它电池单体向后突出。如果是这种情况,则取消压紧力,从而电池单体可以放松。随后,再次压紧并检查,直到最终不再有电池在所述方向上突出。

技术实现要素:

3.本发明的目的是,提出一种用于制造机动车的动力电池的方法,该方法相对于已知的方法具有优点,特别是能够可靠地并且工艺可靠地实现。

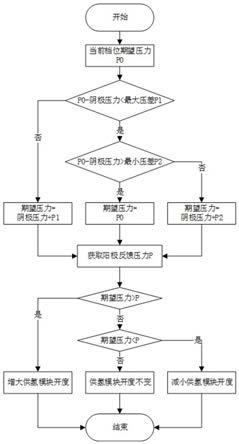

4.上述目的利用具有权利要求1的特征的、用于制造机动车的动力电池的方法来实现。在此提出,测量单体组延伸尺寸的实际值,在预设的延伸尺寸的最大值被超过时提高压紧压力,直到实际值不大于所述最大值和/或压紧压力达到最大压力为止;和/或,测量单体组的延伸尺寸的实际值,在预设的延伸尺寸的最小值被低于时降低压紧压力,直到实际值不小于所述最小值和/或压紧压力达到最小压力为止。

5.所描述的方法用于制造动力电池,该动力电池优选被构造为机动车的组成部分,然而也可以与该机动车无关地提供。该动力电池用于暂存电能,该电能特别是用于运行机动车的驱动装置或者说动力设备。就此而言,存储在动力电池中的电能被用于提供旨在借助于驱动装置或者说动力设备驱动机动车的驱动转矩。

6.动力电池例如具有电池壳体和至少一个单体模块。在电池壳体中可以存在接纳空间,该接纳空间设置和构造用于接纳单体模块。单体模块用于暂存电能。优选地,多个这种单体模块布置在电池壳体中、特别是布置在接纳空间中并且彼此电连接。如果在本说明书的范围内谈及单体模块或至少一个单体模块,那么只要存在多个单体模块,实施方案就始终能够转用到多个单体模块中的每个上。

7.单体模块至少具有单体组,该单体组自身具有多个电池单体。电池单体优选作为棱柱形电池单体或者作为袋式电池单体提供。在棱柱形电池单体的情况下,这些电池单体优选构造有刚性的单体壳体。相反,如果电池单体作为袋式电池单体提供,则各个单体壳体可以是柔性的并且以袋状外套的形式提供。例如,单体组布置在电池模块的模块壳体中。

8.为了制造动力电池和特别是单体组,现在首先将单体组的电池单体并排地布置并且被加载压紧压力。在此,单池单体在压紧方向上并排地布置并且随后在压紧方向上彼此压紧,从而电池单体被相互挤压。单体组的压紧特别是用于实现单体组的特定尺寸,因此单

体组随后可以被布置在模块壳体中。

9.因为单体组的电池单体通常具有比较大的制造公差,所以电池单体的尺寸、特别是在压紧方向上的尺寸是波动的。就是说,在电池单体并排布置之后,单体组的尺寸不一定与理论尺寸相当。因为通常以恒定的压紧压力进行电池单体的压紧,所以在压紧后单体组的尺寸可能位于公差窗之外。

10.出于这个原因现在规定,可变地选择压紧压力。为此,首先在压紧期间测量单体组延伸尺寸的实际值。如果延伸尺寸的实际值超过了延伸尺寸的最大值,即实际值大于最大值,则提高压紧压力。这种提高压紧压力的执行直到实际值不大于最大值或者压紧压力达到最大压力为止。例如连续地进行压紧,直到实现单体组的预期尺寸或者压紧压力超过用于压紧单体组的最大地值为止。

11.附加地或替代地规定,在测量单体组延伸尺寸的实际值之后,如果单体组的延伸尺寸低于延伸尺寸的最小值,即小于该最小值,则降低压紧压力。降低压紧压力持续地进行,直至实际值不小于最小值或压紧压力达到最小压力为止。换言之,压紧压力减小,直至单体组达到所期望的尺寸或者达到应当用于压紧的最小值。

12.一般而言,也就是测量单体组的延伸尺寸的实际值,并且只要延伸尺寸的实际值位于由最小值和最大值共同限定的范围之外,就调整压紧压力。压紧压力的调整一直进行,直到延伸尺寸的实际值处于由最小值和最大值限定的范围内或者压紧压力离开由最小压力和最大压力共同限定的范围。

13.压紧压力的调整在以下条件下实施:一方面实际值处于由最小值和最大值限定的范围之外,另一方面压紧压力处于由最小压力和最大压力限定的范围之内。由此,电池单体的制造公差在制造单体组时被补偿,从而该单体组具有预期尺寸。同时通过监控压紧压力避免了单体组受损或者电池单体的压紧不足。由此,在制造动力电池时实现了极高的工艺可靠性。

14.本发明的一个改进方案提出,在每两个电池单体之间都布置有单体分离元件。单体分离元件特别是用于单体的间隔保持件,该间隔保持件将单体可靠地彼此分离,特别是机械地和/或电地彼此分离。在后一种情况下,单体分离元件由不导电的材料形成。优选地,在单体组中不仅存在唯一一个单体分离元件,而是存在多个单体分离元件,即在电池单体的每两个之间存在一个单体分离元件。

15.因为单体分离元件与电池单体类似地也具有高的制造公差,所以单体组的尺寸与预期尺寸的可能偏差进一步增大。这通过上述的方法来考虑。单体分离元件可以进一步改善动力电池的电和/或机械的可靠性。此外,通过使用所描述的方法,在制造动力电池时不会出现不利情况。

16.本发明的一个改进方案提出,在单体组不被加载/松驰的情况下测量延伸尺寸的实际值。就此而言不规定:连续地保持压紧,直至延伸尺寸的实际值不大于最大值和/或不小于最小值为止。相反,压紧压力周期性地降低,特别是降低到零,使得单体组不被加载。通过在单体组不被加载时测量延伸尺寸的实际值并且随后调整压紧压力,避免了在形成动力电池的情况下引起单体组的不允许的强烈机械负荷,特别是在将单体组装入到模块壳体中之后。

17.本发明的一个改进方案提出,在布置之前确定一定数量的电池单体沿压紧方向的

尺寸,从该一定数量的电池单体中选择出用于单体组的电池单体,使得这些电池单体的尺寸之和处于延伸尺寸的最小值与最大值之间。因此,首先提供比制造单体组所需的电池单体更多的电池单体。因此,一定数量的电池单体所包含的电池单体的数量大于作为单体组的组成部分的多个电池单体的数量。例如,在压紧之前针对一定数量的电池单体确定尺寸,这些电池单体的数量至少是随后作为单体组的组成部分的电池单体的数量的两倍。

18.根据电池单体的尺寸,用于由多个电池单体构成的单体组的电池单体被如此选择,使得这些电池单体在压紧方向上的尺寸之和不小于最小值,并且不大于最大值。换言之,如此选择用于构造单体组的电池单体,使得电池单体的带有公差的尺寸相加成单体组的总尺寸,该总尺寸相当于预期尺寸、即特别是处于最小值和最大值之间。

19.在以所述方式选择电池单体之后,电池单体为了构造单体组而并排布置并且随后利用压紧压力在压紧方向上彼此压紧。利用所描述的方式可以特别工艺可靠地实现动力电池的制造,特别是确保单体组在压紧之后具有预期尺寸。

20.本发明的一个改进方案提出,在布置之前,除了确定所述一定数量的电池单体的尺寸之外,还确定一定数量的单体分离元件的尺寸,从所述一定数量的电池单体中如此选择电池单体并且从所述一定数量的单体分离元件中如此选择单体分离元件,使得被选择的电池单体和单体分离元件的尺寸之和处于延伸尺寸的最小值和最大值之间。因此,除了电池单体之外,至少一个单体分离元件也一起构成了动力电池的单体组。特别优选地,在此也在电池单体中的每两个之间布置有一个这种单体分离元件。通过不仅从多个电池单体中选择电池单体,而且从多个单体分离元件中选择单体分离元件,通过确保单体组至少在压紧之后具有所期望的尺寸,实现了上述的高工艺可靠性。

21.本发明的一个改进方案提出,所述一定数量的电池单体比单体组包含更多的电池单体,特别是单体组的电池单体的至少2倍、至少3倍、至少4倍或者至少5倍。上面已经指出了这一点。所述一定数量的电池单体包括的电池单体越多,单体组的延伸尺寸就可以越精确地被调节到预期延伸尺寸。例如,利用描述的方法构造多个动力电池或多个单体组,其中,单体组由多个电池单体这样组装而成,使得单体组的尺寸是相同的或至少基本上是相同的。

22.例如,单体组由多个电池单体如此地组成,使得这些单体组的尺寸在压紧方向上彼此相差最高5%、最高7.5%或最高10%。相应地,在为了构造单体组而并排布置电池单体之后,单体组已经具有预期尺寸或者近似预期的尺寸,从而又确保了高的工艺可靠性。

23.本发明的一个改进方案提出,通过在单体组的相对两侧施加压紧力在单体组上作用压紧压力。就此而言,在单体组的两侧上布置有可移动的压力件,借助于该压力件实现电池单体的压紧。为了压紧,使压力件彼此相向移动,从而通过每个压力件将相应的压紧力施加到单体组上,从而提供压紧压力。这种方法确保了单体组的均匀压紧。

24.本发明的一个改进方案提出,为了构造单体组并排布置至少12个、至少14个或者至少16个电池单体。由于电池单体的数量大,电池单体的各个公差累加成单体组的高的总公差。出于该原因,所描述的用于制造动力电池的方法可以特别有利地用于具有至少所提到的数量的电池单体的单体组。

25.本发明的一个改进方案提出,单体组在压紧之后被插入到模块壳体中。也已经指出了模块壳体。模块壳体优选基本上是刚性的并且具有矩形的基本结构,即特别是长方体

形的。在压紧之后,将单体组装入到模块壳体中并且将模块壳体封闭。随后,模块壳体可以被插入到电池壳体中以用于制造动力电池。使用模块壳体具有的优点是,在电池壳体内部可靠地使各个单体组分开。

26.本发明还涉及一种用于制造机动车的动力电池、特别是实施根据本说明书范围内的实施方案的方法的制造设备,其中,所述制造设备设置和构造用于,使动力电池的单体组的多个电池单体并排地布置并且以特定的压紧压力在压紧方向上被压紧。

27.在此,制造设备还设置和构造用于测量单体的延伸尺寸的实际值并在预设的延伸尺寸的最大值被超过时提高压紧压力,直到该实际值不大于最大值和/或压紧压力达到最大压力。

28.附加地或替代地,制造设备还被设置和构成为,测量单体组的延伸尺寸的实际值,在预设的延伸尺寸的最小值被低于时降低压紧压力,直到实际值不小于最小值和/或压紧压力达到最小压力为止。

29.已经指出了制造设备的这种设计方案或这种方法的优点。不仅制造设备而且用于其运行的方法可以根据在本说明书的范围中的实施方案来改进,就此参考相关说明。

附图说明

30.下面借助于在附图中示出的实施例详细阐述本发明,而不限制本发明。在此:

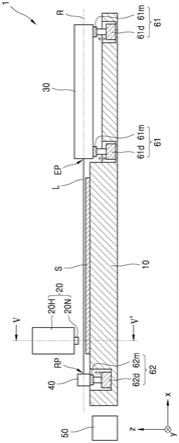

31.图1示出用于制造机动车的动力电池的制造设备的示意图。

32.附图标记列表:

33.1 制造设备

34.2 动力电池

35.3 单体组

36.4 电池单体

37.5 单体分离元件

38.6 压力件

具体实施方式

39.图1示出了制造设备1的示意图,该制造设备1被设置并且构造用于制造动力电池2。在此,仅能看到该动力电池中的单体组3,该单体组由多个电池单体4和多个单体分离元件5组成。特别是在电池单体4的每两个之间布置有一个单体分离元件5。制造设备1具有压力件6,借助于压力件可以实施单体组3的压紧。

40.为了制造动力电池2,首先将动力电池2的电池单体4并排地布置并且将单体分离元件5插入电池单体之间。接着,借助于压力件6、即在压紧方向上压紧由电池单体4和单体分离元件5组成的单体组3。在压紧时调节到特定的压紧压力。

41.为了确保单体组3的可再现的尺寸,现在规定,在压紧时测量单体组3在压紧方向上的延伸尺寸的实际值。如果实际值大于延伸尺寸的最大值,则提高压紧压力。这特别是进行到实际值不大于最大值,或者替代地压紧压力达到最大压力为止。附加地或替代地可以规定,测量单体组3的延伸尺寸的实际值并且与该延伸尺寸的最小值进行比较。

42.如果实际值小于最小值,则减小压紧压力,优选直至实际值达到或超过最小值,或

者替代地,压紧压力达到最小压力为止。例如在此规定,在压紧开始时使用处于最小压力和最大压力之间的压紧压力。例如,在压紧开始时的压紧压力相当于最小压力或最小压力和最大压力之间的中间值。

43.随后,根据延伸尺寸的实际值改变压紧压力,直至实际值小于或等于最大值和/或大于或等于最小值为止。由此获得单体组3的可再现的尺寸,从而可以特别工艺可靠地实现动力电池2的制造。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。