1.本技术涉及绿色建筑幕墙技术领域,尤其是涉及一种轻量化异型曲面铝单板幕墙安装结构及其施工工艺。

背景技术:

2.在异型曲面铝单板幕墙的安装过程中,由于目前设计的外形越来越丰富,幕墙整体沿曲线或者斜线的布局越来越多,使得安装时会涉及到不同高低落差以及角度的安装,然而目前的幕墙安装结构依旧以平面为主,结构单一,难以适应现代幕墙的多维度变化安装,若要安装具有曲度、倾斜的幕墙,则需要增加其他材料和结构的裁切和使用,过程中会造成材料成本的提高和剩余裁切材料的浪费,不符合节能环保的宗旨,不符合绿色建筑的理念。

技术实现要素:

3.第一方面,为了满足幕墙安装的需要,本技术提供一种轻量化异型曲面铝单板幕墙安装结构。

4.本技术提供的一种轻量化异型曲面铝单板幕墙安装结构采用如下的技术方案:一种轻量化异型曲面铝单板幕墙安装结构,包括安装在墙体的架体,所述架体可拆卸安装有可在纵横方向调节的安装架,所述安装架安装有可伸缩的连接架,且所述连接架可在所述安装架转动,所述连接架远离所述安装架一端设置有固定架,所述固定架可转动且所述固定架的转动平面与所述安装架的转动平面交叉,相邻幕墙的相互靠近一端连接在所述固定架上,且幕墙在所述固定架上的位置可调节。

5.通过采用上述技术方案,先将架体固定到墙体,再将安装架安装到架体上,再把幕墙安装到固定架上,再根据装好之后幕墙之间的间距和落差要求,调整安装架在架体上的位置,使得相邻的幕墙间距合适,同时转动调整连接架的角度和固定架的角度,以及连接架伸缩长度,最后调整幕墙在固定架上的位置,完成对幕墙安装的位置调整。通过在纵横方向调节安装架在架体上的位置,适应不同长短的幕墙;通过可伸缩的连接架,配合可转动的连接架和可转动的固定架设置,转动平面交叉、多种转动角度的变化,满足对不同曲度和角度的幕墙的安装,并结合安装架的纵横调节,满足部分角度变化后幕墙安装的间距的误差和差值。通过多维度对幕墙的安装调整,以满足幕墙设计的各种需要,从而适应现在幕墙的多维度安装。且大大降低了其他补充材料的使用,减少了材料的浪费的可能性,符合节能环保和绿色建筑的理念。

6.可选的,所述连接架包括固定在所述安装架的底框,所述底框长度方向的两端呈凸弧状,所述底框内可旋转的安装有中框,所述中框长度方向的两端与凸弧面贴合且配合,所述底框安装有与所述中框连接的角度调节机构;所述中框滑移安装有支撑块,所述支撑块设置有与所述中框连接且用于带动所述支撑块移动的伸缩调节件,所述固定架安装在所述支撑块上。

7.通过采用上述技术方案,当需要调整连接架的角度时,拨动支撑块,使得中框在底框的转动,调整完成之后再通过角度调节机构固定底框和中框的相对位置;当需要调整连接架的伸出长度时,根据需要将支撑块从中框拉出或者按入,并用伸缩调节件固定中框和支撑块的位置,即完成对连接架的调节。且通过凸弧面的方式进行角度调整,接触面较大,转动稳定,波动较小,提高调整的便捷性。

8.可选的,所述角度调节机构包括微调件和锁定组件,所述微调件包括转动安装在所述底框的凸弧端且突出所述底框的微调齿轮,所述中框外壁开设有与所述微调齿轮啮合的第一齿槽,所述微调齿轮穿过所述底框与所述第一齿槽啮合;所述锁定组件包括第一蝶形螺栓和锁定螺母,所述中框的凸弧端侧壁沿弧线方向开设有条形孔,所述第一蝶形螺栓的螺柱可转动的穿过所述底框和所述条形孔直至所述中框内,所述中框凸弧端的内壁沿弧线方向设置有限位轨道,所述锁定螺母固定有沿所述限位轨道滑移的移动片,所述第一蝶形螺栓与所述锁定螺母螺纹配合,且所述移动片在所述第一蝶形螺栓和所述锁定螺母的配合下始终在所述限位轨道滑移,所述移动片用以限定所述锁定螺母的转动。

9.通过采用上述技术方案,当需要调节中框在底框的角度时,拧松第一蝶形螺栓,锁定螺母在移动片与限位轨道的配合下只能滑移不能转动,使得第一蝶形螺栓和锁定螺母相对松弛,然后即可转动中框在底框的位置,且先大致的转动,当需要精细的调整时,可通过转动微调齿轮,微调齿轮与第一齿槽啮合,使得微调齿轮带动中框转动,从而进行较为精细的调整。调整完成之后,再拧紧第一蝶形螺栓,使得第一蝶形螺栓抵紧在底框外壁、锁定螺母抵紧在中框的限位轨道,即实现中框在底框的固定。

10.可选的,所述中框开设有滑移槽,所述支撑块在所述滑移槽滑移,所述滑移槽的槽底固定有滑移柱,所述支撑块设有与所述滑移柱滑移配合的滑移孔,所述滑移柱在所述滑移孔滑移,所述伸缩调节件包括转动安装在所述支撑块且穿入所述滑移孔并与所述滑移柱螺纹配合的调节杆,所述支撑块远离所述滑移槽一端开设有让位口,所述调节杆从所述让位口穿入所述支撑块中。

11.通过采用上述技术方案,当根据设计需要进行调整连接架的长度时,转动调节杆,调节杆与滑移柱螺纹配合,使得调节杆与滑移柱相对运动,即支撑块在滑移槽中滑移,达到支撑块伸出和缩回的目的,实现长度的调整。让位口的设置避免了调节杆对固定架的影响,使得整体结构更为紧凑。

12.可选的,所述固定架包括安装在所述支撑块的连接板和安装在所述连接板的置物架,所述支撑块远离所述中框一端设置有转动槽体,所述转动槽体沿长度方向开设有角度大于180

°

的圆弧槽,所述圆弧槽与所述转动槽体背离所述支撑块一侧连通;所述圆弧槽转动设置有转动块,所述转动块的最大直径大于所述圆弧槽的开口间距,所述转动块可在所述圆弧槽转动,且所述转动块的转动平面垂直于所述中框的转动平面,所述连接板连接在所述转动块,所述转动槽体安装有与所述转动块连接且用于限定所述转动块在所述转动槽体位置的固定组件。

13.通过采用上述技术方案,转动块可在转动槽底转动且不脱离,且转动块的转动平面垂直于中框的转动平面,从而实现各个角度的对置物架的调整。当根据设计需要对固定架的角度进行调整时,转动转动块,改变转动块在转动槽体中的角度,连接板和置物架跟随

转动块同步转动,实现对置物架角度的改变,当调整完之后,固定组件固定转动块和转动槽体的位置。

14.可选的,所述固定组件包括卡接贴合在所述转动块的塑料层、卡接粘附在所述塑料层外表面的橡胶层、螺纹安装在所述转动槽体且穿入所述圆弧槽并穿过所述橡胶层和所述塑料层抵紧在所述转动块的固定螺栓,所述橡胶层抵紧在所述圆弧槽的槽壁,当所述固定螺栓未安装时,所述转动块可在所述圆弧槽转动。

15.通过采用上述技术方案,橡胶层和塑料层的设置使得转动块和转动槽体内壁抵紧,提高摩擦力,使得转动块不易在转动槽体中因未受外力而自由转动,达到需要施加一定的力才能转动的目的。塑料层与转动块的卡接设置,提高塑料层与转动块之间的相对固定性,降低塑料块与转动块之间相对转动的可能性,同理橡胶层和塑料层的卡接也是。再次,由于固定螺栓抵紧在转动块可能容易出现相对滑移,通过橡胶层和塑料层的设置,大大提高固定螺栓和转动块之间的摩擦力和连接稳定性,从而使得转动块与转动槽体固定后较为稳定。

16.可选的,所述置物架背离所述连接板一面间隔开设有两个移动槽,所述移动槽中沿两个所述移动槽的开设方向滑移安装有安装块,幕墙安装在所述安装块上,所述置物架设置有带动两个所述安装块同步滑移的间距调节机构,且所述间距调节机构可带动所述两个安装块单独滑移。

17.通过采用上述技术方案,安装块在移动槽滑移,使得幕墙在固定到安装块上之后依旧可以移动,便于进行调整,且两个安装块同步调整或者单独安装块的调整大大提高了调整的灵活性,进一步提高适用性。

18.可选的,所述间距调节机构包括转动安装在所述置物架的第一螺纹杆和第二螺纹杆,且所述第一螺纹杆的轴线和所述第二螺纹杆的轴线共线,所述第一螺纹杆和所述第二螺纹杆分别与两个所述安装块螺纹配合,且当所述第一螺纹杆和所述第二螺纹杆同向转动时,两个所述安装块相互靠近或者相互远离;所述间距调节机构还包括截面相同且呈多边形的第一转动杆和第二转动杆,所述第一转动杆同轴滑移插接在所述第一螺纹杆上,所述第二转动杆同轴滑移插接在所述第二螺纹杆上,所述置物架且位于所述第一螺纹杆和所述第二螺纹杆之间开设有连接腔,所述连接腔的截面为圆形且大于所述第一螺纹杆的截面,所述第一螺纹杆和所述第二螺纹杆相互靠近一端均穿入所述连接腔中;所述第一转动杆穿入所述连接腔一端安装有在所述连接腔滑移的第一连接块,所述第二转动杆穿入所述连接腔一端安装有在所述连接腔滑移的第二连接块,所述第一连接块朝向所述第二连接块一侧开设有第二齿槽,所述第二连接块朝向所述第一连接块一侧设有与所述第二齿槽卡接配合的齿块;当所述第一连接块和所述第二连接块被拉开时,所述第一连接块和所述第二连接块分离且可独立转动;将所述第一转动杆或所述第二转动杆向所述置物架内按压滑动,直至使所述第一连接块的第二齿槽卡接所述第二连接块的所述齿块,所述第一连接块和所述第二连接块可同步转动。

19.通过采用上述技术方案,当两个幕墙需要相互靠近或者相互远离时,按压第一转动杆或者第二转动杆,使第一转动杆或者第二转动杆向置物架中滑移,使得第一连接块和第二连接块相互靠近,直至第二齿槽与齿块卡接,同时第一连接块或第二连接块被推至与

连接腔的端壁抵紧,此时再转动按压的第一转动杆或者第二转动杆,即可使第一转动杆和第二转动杆同步转动,带动两个安装块相互靠近或者远离,即实现相邻幕墙的间距调整。

20.当只需单独调整一个幕墙时,将第一转动杆或者第二转动杆往外拉,使得第一连接块和第二连接块分离,然后再转动第一转动杆或者第二转动杆,即可单独调整安装块的位置,即可单独调整单块幕墙的位置。两种方式可以针对不同实际需要进行操作,较为实用和便捷。

21.可选的,每个所述置物架设置有两组所述间距调节机构,两个所述第一螺纹杆通过联动组件连接,所述联动组件包括滑移套设在所述第一转动杆位于所述置物架外一端的凸齿轮,所述凸齿轮与所述第一螺纹杆同轴固定连接,两个所述凸齿轮套设有啮合的齿带。

22.通过采用上述技术方案,通过两组间距调节机构的设置,对安装块的两端进行驱动,且通过凸齿轮和齿带的配合,可以任意操作其中一个间距调节机构而可同步控制两个间距调节机构,使得安装块的移动调节更为稳定和快捷,且可以减少安装块两端的滑移误差,提高幕墙安装的精确程度。

23.第二方面,本技术提供一种轻量化异型曲面铝单板幕墙施工工艺。

24.本技术提供的一种轻量化异型曲面铝单板幕墙施工工艺采用如下的技术方案:一种轻量化异型曲面铝单板幕墙施工工艺,包括以下步骤:sp1:先将架体固定到墙面,再将安装架安装到架体上;sp2:将幕墙通过螺栓安装到置物架上,若相邻幕墙具有较大的夹角,其中一块幕墙先通过螺栓固定一弯折板,再将弯折板通过螺栓固定到置物架;sp3:根据幕墙的布局设计,调整安装架在架体上的位置、调整中框的角度、支撑块的伸出长度、转动块的转动角度、安装块的位置,用以调整相邻幕墙的间距和高差;sp4:用热熔胶将调节杆在让位口一端、第一螺纹杆和安装框的连接处、第二螺纹杆和安装块的连接处均涂胶固定;sp5:在相邻幕墙安装灯带,幕墙侧边具有用于支撑灯带的凹槽,相邻幕墙相对一侧的两个凹槽的槽底间距小于灯带的宽度,将灯带抵紧架设到相邻幕墙相对一侧的两个凹槽中,并使灯带向外弯曲;sp6:在相邻幕墙的灯带上涂覆上第一层热熔胶层,且第一层热熔胶层与相邻幕墙的侧壁粘结;接着粘附一张透明塑料片在相邻的幕墙侧壁,且透明塑料片与第一层热熔胶层间隔设置,并在透明塑料片背离第一层热熔胶涂覆第二层热熔胶层,将第二层热熔胶层抹至与幕墙外表面平齐。

25.通过采用上述技术方案,弯折板的设置可以适应更多的设计结构的幕墙安装,进一步增加对更大角度的适应安装。对调节杆在缺口一端、第一螺纹杆和安装框的连接处、第二螺纹杆和安装块的连接处这三处的热熔胶固定,降低了后期使用过程中出现松动的可能性。且当后续需要再进行调整时,只需加热即可时热熔胶融化,较为方便。灯带的预弯设置,提高了灯带安装的稳定性,且通过第一层热熔胶层的设置用于密封固定灯带的位置,减少灯带被雨水沙石侵蚀的概率,提高灯带的寿命,第二层热熔胶层的设置用于分隔空气和第一层热熔胶层,降低第一层热熔胶层的老化速度,且减少第一层热熔胶层被侵蚀的概率;同时将第二层热熔胶层抹至与幕墙外表面平齐,可以减少灰尘、水残留在第二层热熔胶层与幕墙之间的残留的面积,减少停留,减少侵蚀的概率。

26.综上所述,通过多维度的对幕墙的安装结构进行调整,提高了对现代各式幕墙设计的适应能力,且搭配上弯折板,进一步满足更多种类的幕墙安装需求,减少了材料的支出和浪费,缩短了时间,符合节能环保和绿色建筑的理念。

附图说明

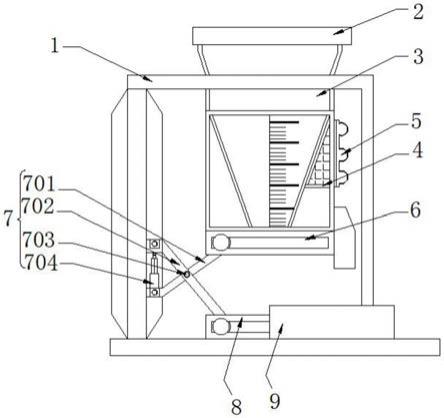

27.图1是本技术中一种轻量化异型曲面铝单板幕墙安装结构的立体结构示意图。

28.图2是图1中安装结构的爆炸图,且图中将中框和置物架部分剖切。

29.图3是图1中a部的放大示意图。

30.图4是转动块、塑料层和橡胶层相互连接的剖视图。

31.图5是图1中b部的放大示意图。

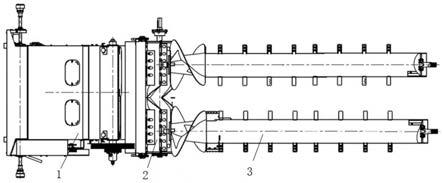

32.图6是本技术中一种轻量化异型曲面铝单板幕墙的施工工艺的平面示意图。

33.附图标记说明:1、架体;2、安装架;21、缺口;22、第二蝶形螺栓;3、连接架;31、底框;32、中框;321、第一齿槽;322、限位轨道;323、滑移槽;324、滑移柱;325、条形孔;33、微调齿轮;34、锁定组件;341、第一蝶形螺栓;342、锁定螺母;343、移动片;35、支撑块;352、缺口;36、调节杆;41、转动槽体;411、圆弧槽;42、转动块;421、第一卡槽;43、固定组件;431、塑料层;432、橡胶层;433、固定螺栓;434、第一卡块;435、第二卡槽;436、第二卡块;5、固定架;51、连接板;52、置物架;521、移动槽;522、安装块;523、连接腔;524、第一连接块;525、第二连接块;527、齿块;53、间距调节机构;531、第一螺纹杆;532、第二螺纹杆;533、第一转动杆;534、第二转动杆;54、联动组件;541、凸齿轮;542、齿带;61、弯折板;71、凹槽;72、灯带;81、第一层热熔胶层;82、第二层热熔胶层。

具体实施方式

34.以下结合附图1

‑

6对本技术作进一步详细说明。

35.本技术公开一种轻量化异型曲面铝单板幕墙安装结构,参照图1,安装结构包括架体1,架体1为纵横交错的且截面为正方形的杆焊接构成,架体1通过膨胀螺栓固定在外墙面上的预制架上。架体1套设安装有安装架2。

36.参照图2,安装架2为截面呈正方形的框体,且框体一侧壁具有一缺口21,该缺口21可供架体1直接装入到安装架2形成的空间中。

37.参照图2,其中安装架2一侧的外壁固定有连接架3,安装架2其余三侧壁均螺纹安装有第二蝶形螺栓22,当安装架2与架体1固定时,第二蝶形螺栓22均垂直抵紧在架体1的三个边的外壁上,且架体1一边被压紧在安装架2安装有连接架3的一边的内壁。且根据需要,拧动第二蝶形螺栓22调整架体1与安装架2的相对位置。

38.参照图2,连接架3包括底框31和呈中空的中框32,底框31固定在安装架2的外壁,且底框31的长度方向与安装架2的长度方向平行。底框31长度方向的两端呈凸弧状,即底框31长度方向的两端的外壁和内壁均为凸弧面。中框32安装在底框31中,且中框32长度方向的两端与凸弧面贴合配合,使得中框32可在底框31中旋转摆动,在底框31安装有与中框32连接的角度调节机构。

39.参照图2,角度调节机构包括微调件,微调件包括微调齿轮33,中框32与底框31的

凸弧端贴合的端面开设有第一齿槽321,微调齿轮33通过一转轴转动安装在底框31的凸弧端,且微调齿轮33穿过底框31与第一齿槽321啮合,同时微调齿轮33突出底框31外壁,拨动微调齿轮33,即可带动中框32在底框31中旋转。

40.参照图2和图3,角度调节机构还包括锁定组件34,锁定组件34包括第一蝶形螺栓341和锁定螺母342,中框32的凸弧端侧壁沿弧线方向开设有条形孔325,且中框32的凸弧端的内壁沿弧线方向设置有两个限位轨道322,两个限位轨道322位于条形孔325的两侧。

41.参照图2和图3,第一蝶形螺栓341的螺柱穿过底框31和条形孔325直至中框32内,第一蝶形螺栓341的螺柱可在底框31转动,锁定螺母342与第一蝶形螺栓341的螺柱螺纹配合,且锁定螺母342朝向第一蝶形螺栓341一侧对称固定有两个移动片343,两个移动片343分别在两个限位轨道322中滑移,移动片343用以限定锁定螺母342的转动。初始状态时,第一蝶形螺栓341与锁定螺母342螺纹连接,当需要固定中框32在底框31的位置时,拧紧第一蝶形螺栓341,使得第一蝶形螺栓341抵紧在底框31外壁,同时锁定螺母342抵紧在限位轨道322。

42.参照图3,中框32远离安装架2一侧开设有滑移槽323,滑移槽323槽底垂直固定有滑移柱324,滑移槽323内滑移连接有支撑块35,支撑块35沿滑移柱324的高度方向滑移,支撑块35开设有滑移孔(图中未示出),当支撑块35在滑移槽323滑动时,滑移柱324在滑移孔滑动,且滑移孔未贯穿至支撑块35远离安装架2一端。

43.参照图2,支撑块35设置有用于带动支撑块35移动的伸缩调节件,伸缩调节件包括调节杆36,支撑块35远离安装架2一端且位于支撑块35长度方向的两端的位置设有让位口352,调节杆36有两根,每个调节杆36均从让位口352穿入至与滑移柱324螺纹配合,且调节杆36与支撑块35转动配合,使得调节杆36的转动带动支撑块35在滑移槽323滑动。为了便于转动调节杆36,调节杆36的头部为蝶形螺栓的头,且不突出让位口352。

44.参照图2,支撑块35远离底框31一端设置有转动槽体41,转动槽体41的长度方向平行于安装架2的长度方向,转动槽体41沿长度方向开设有弧度大于180

°

的圆弧槽411,且转动槽体41远离支撑块35的端面开设有圆弧槽411。圆弧槽411内转动设置有截面呈圆形的转动块42,转动块42的最大直径大于圆弧槽411的开口间距,使得转动块42不会脱离转动槽体41,转动块42可在圆弧槽411转动,且转动块42的转动平面垂直于中框32的转动平面,且转动块42突出于圆弧槽411。

45.参照图2和图4,为了固定转动块42在转动槽体41的角度,在转动槽体41上安装有固定组件43,固定组件43包括塑料层431、橡胶层432和固定螺栓433,塑料层431粘接固定且贴合包覆在转动块42的转动面,橡胶层432粘接固定且贴合包覆在塑料层431外;且为了提高塑料层431、橡胶层432、转动块42相互之间的相对牢固度,在转动块42外壁开设有第一卡槽421,塑料层431一体设置有第一卡块434,第一卡块434粘贴卡接在第一卡槽421,同时第一卡块434粘贴在第一卡槽421;同理,塑料层431外壁开设有第二卡槽435,橡胶层432一体设置有第二卡块436,第二卡块436卡接在第二卡槽435,同时第二卡块436粘贴在第二卡槽435。

46.参照图2和图4,固定螺栓433为蝶形螺栓,固定螺栓433螺纹安装在转动槽体41上,且当需要固定转动块42与转动槽体41时,将固定螺栓433拧入,固定螺栓433依次抵紧橡胶层432、塑料层431并抵紧在转动块42的外壁上。

47.参照图2,转动块42设置有固定架5,固定架5包括连接板51和置物架52,连接板51一体固定在转动块42,且转动块42的长度方向平行于连接板51的长度方向,置物架52固定在连接板51远离转动块42一端,且置物架52的长度方向平行于连接板51的长度方向。

48.参照图2,置物架52呈长方体状,置物架52背离连接板51一面沿宽度方向间隔开设有两个移动槽521,移动槽521沿宽度方向滑移安装有安装块522,置物架52长度方向的两端均设置有间距调节机构53,每个间距调节机构53均可驱使各自对应的安装块522沿置物架52的宽度方向滑移。

49.以一个间距调节机构53为例:参照图2,间距调节机构53包括第一螺纹杆531和第二螺纹杆532,第一螺纹杆531和第二螺纹杆532间隔转动安装在置物架52上,且第一螺纹杆531的轴线方向平行于置物架52的宽度方向,且第一螺纹杆531和第二螺纹杆532同轴,第一螺纹杆531和第二螺纹杆532分别穿入两个移动槽521,同时第一螺纹杆531和第二螺纹杆532分别与两个安装块522螺纹配合,使得第一螺纹杆531或第二螺纹杆532的转动可带动对应的安装块522移动。

50.参照图2,第一螺纹杆531和第二螺纹杆532的螺纹方向相反,使得第一螺纹杆531和第二螺纹杆532在同向转动时,带动两个安装块522相互远离或者相互靠近。

51.参照图2和图5,间距调节机构53还包括第一转动杆533和第二转动杆534,第一转动杆533和第二转动杆534的截面相同且均呈正方形,第一螺纹杆531和第二螺纹杆532均沿轴线开设有截面呈正方形的插孔(图中未示出),第一转动杆533滑移配合在第一螺纹杆531的插孔中,第二转动杆534滑移配合在第二螺纹杆532的插孔中。

52.参照图5,在置物架52上且位于第一螺纹杆531和第二螺纹杆532之间开设有连接腔523,连接腔523的截面为圆形且大于第一螺纹杆531的截面,第一螺纹杆531和第二螺纹杆532相互靠近一端均穿入连接腔523中。第一转动杆533穿入连接腔523一端固定安装有第一连接块524,第一连接块524在连接腔523滑移;第二转动杆534穿入连接腔523一端固定安装有第二连接块525,第二连接块525在连接腔523滑移。第一连接块524和第二连接块525的截面为圆形且大于第一螺纹杆531的截面。

53.参照图5,第一连接块524朝向第二连接块525一侧开设有第二齿槽(图中未示出),第二连接块525朝向第一连接块524一侧设有与第二齿槽卡接配合的齿块527,第二齿槽与齿块527卡接时,第一连接块524和第二连接块525即可同步转动,当第二齿槽与齿块527分离时,第一连接块524和第二连接块525即可单独转动。

54.考虑到第二齿槽和齿块527卡接的容易性,将第二齿槽和齿块527的齿数设置的较密,便于卡接调节;且若遇到无法正对卡入的情况,只需将第一连接块524或者第二连接块525略微转动,即可使得第二齿槽和齿块527配合,误差较小。

55.参照图5,使用时,若需要使第一螺纹杆531和第二螺纹杆532同步转动,以操作第一转动杆533为例:参照图5,将第一转动杆533向置物架52内按压滑动,直至使第一连接块524的第二齿槽卡接第二连接块525的齿块527,且使第二连接块525抵接或抵紧在连接腔523端壁,然后转动第一转动杆533,即可带动第二转动杆534同步转动,第一螺纹杆531和第二螺纹杆532同步转动。若需单独转动第一螺纹杆531,将第一转动杆533向置物架52外拉动,使得第一连接块524和第二连接块525分离,再转动第一转动杆533,即可带动第一螺纹杆531转动。

56.参照图2和图5,为了同步操作两个间距调节机构53中的第一转动杆533或第二转动杆534,提高调节的同步性,两个第一螺纹杆531或两个第二螺纹杆532均通过联动组件54连接,联动组件54包括凸齿轮541和齿带542,以两个第一螺纹杆531连接为例:凸齿轮541有两个,两个凸齿轮541分别同轴套设在两个第一转动杆533,且第一转动杆533与凸齿轮541可相对滑移,且凸齿轮541与第一螺纹杆531同轴固定连接,使得凸齿轮541与第一螺纹杆531同步转动,即第一转动杆533转动带动第一螺纹杆531和凸齿轮541同步转动。齿带542套设在两个凸齿轮541上,使得两个凸齿轮541联动而同步转动。

57.本技术实施例一种轻量化异型曲面铝单板幕墙安装结构的实施原理为:根据幕墙的倾斜角度、高差和间距,进行调整。

58.当幕墙的间距需要进行调整时,调整安装架2在架体1的位置,或者调整安装块522在移动槽521的位置。

59.当幕墙的高差需要进行调整时,调整支撑块35的伸出长度。

60.当幕墙的倾斜角度需要进行调整时,同步调整安装架2在架体1的位置、支撑块35的伸出长度、转动块42在转动槽体41的角度和安装块522在移动槽521的位置。

61.本技术还公开一种轻量化异型曲面铝单板幕墙的施工工艺,参照图1、图2和图6,包括以下步骤:sp1:先将架体1固定到墙面的预制架上,再将安装架2安装到架体1上根据需要进行调整,再拧紧第二蝶形螺栓22固定;sp2:将幕墙通过螺栓安装到安装块522上,若相邻幕墙具有较大的夹角,其中一块幕墙或两块幕墙先通过螺栓固定一弯折板61,再将弯折板61通过螺栓固定到安装块522;sp3:根据幕墙的布局设计,调整安装架2在架体1上的位置、调整中框32的角度、支撑块35的伸出长度、转动块42的转动角度、安装块522的位置,用以调整相邻幕墙的间距和高差;sp4:用热熔胶将调节杆36在缺口21一端、第一螺纹杆531和安装框的连接处、第二螺纹杆532和安装块522的连接处均涂胶固定;sp5:在相邻幕墙安装灯带72,幕墙侧边具有用于支撑灯带72的凹槽71,相邻幕墙相对一侧的两个凹槽71的槽底间距小于灯带72的宽度,将灯带72抵紧架设到相邻幕墙相对一侧的两个凹槽71中,并使灯带72向外弯曲;sp6:在相邻幕墙的灯带72上涂覆上第一层热熔胶层81,且第一层热熔胶层81与相邻幕墙的侧壁粘结;接着粘附一张透明塑料片83在相邻的幕墙侧壁,且透明塑料片83与第一层热熔胶层81间隔设置,并在透明塑料片83背离第一层热熔胶62涂覆第二层热熔胶层82,将第二层热熔胶层82抹至与幕墙外表面平齐。

62.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。