1.本发明涉及建筑工程技术领域,尤其涉及一种混凝土制品成型工艺。

背景技术:

2.现有混凝土制品的成型工艺是由设计人员根据混凝土制品的形状、尺寸设计模具结构,通过对模具的腔体注入混凝土并待混凝土固化后,拆开模具将混凝土制品取出的工艺。

3.现有混凝土制品的成型工艺存在的主要问题是:1、对于一些有特殊结构的混凝土制品,如镂空的混凝土制品、混凝土制品的孔是内大外小等,对于传统模具来说是无法完成的任务,只能调整混凝土制品的结构;2、模具设计时,脱模斜度不合理,模具会出现卡模现象,造成模具拆卸困难或使得混凝土制品的边角出现损坏;3、模具结构复杂,制造要求高,使得模具造价很高;4、模具设计、制造周期长,一般需要两个月时间,如果制品结构复杂需要的时间会更多,满足不了客户的要求;5、混凝土制品生产企业的模具配置规格多,数量大,造成企业的模具费用投入过多,影响企业经济效益。

4.因此,如何设计一种可解决上述技术问题的混凝土制品成型工艺是本发明人潜心研究的课题。

技术实现要素:

5.本发明的目的在于提供一种混凝土制品成型工艺,可解决特殊结构、脱模难的混凝土制品的加工生产问题,其模具结构简单、制造时间短、通用性强,模具投资费用大幅降低。

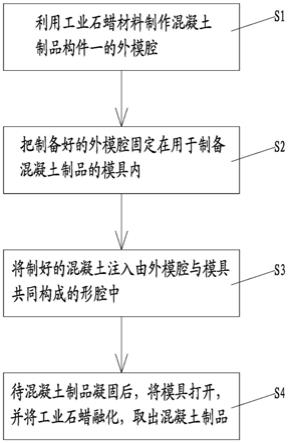

6.为了实现上述目的,本发明提供一种混凝土制品成型工艺,其包括如下步骤:(1)利用工业石蜡材料制作混凝土制品的外模腔或内模芯;(2)把制备好的所述外模腔或内模芯固定在用于制备混凝土制品的模具内;(3)将制好的混凝土注入由所述外模腔或内模芯与所述模具共同构成的形腔中;(4)待混凝土制品凝固后,将所述模具打开,将石蜡融化,取出混凝土制品。

7.优选地,所述步骤(1)中的所述外模腔或内模芯制作步骤为:(a)将需制作的混凝土制品根据结构特征分成多个部分或多个区域;(b)根据所分的多个部分或多个区域分别制作外模腔模具或内模芯模具;(c)将工业石蜡熔入到制作好的各所述外模腔模具或内模芯模具内,待工业石蜡凝固后取出,得到多个外模腔或多个内模芯。

8.优选地,所述步骤(1)中的所述外模腔或内模芯制作步骤为:(a)将需制作的混凝土制品根据结构特征分成多个部分或多个区域;

(b)根据所分的多个部分或多个区域分别制作外模腔模具或内模芯模具;(c)将工业石蜡熔入到制作好的各所述外模腔模具或内模芯模具内,待工业石蜡凝固后取出,得到多个外模腔或多个内模芯,将多个所述外模腔或内模芯拼接在一起,形成整体外模腔或整体内模芯。

9.优选地,所述步骤(b)完成后,在制作的各相应所述外模腔或内模芯内放入钢筋骨架。

10.优选地,所述模具的内腔或骨架表面设有可使工业石蜡附着在其上的凹槽或凸起。

11.优选地,所述步骤(b)中的所述外模腔模具或内模芯模具是由木质材料或金属材料或聚胺脂材料制成。

12.优选地,所述步骤(2)中的模具是由金属或非金属材料制成。

13.优选地,所述步骤(2)中的所述外模腔或内模芯通过附着方式或销轴连接方式或螺栓连接方式固定于所述模具内。

14.优选地,所述步骤(2)完成后,向所述模具内腔壁喷涂脱模剂。

15.优选地,所述步骤(3)混凝土浇注完后静停,待混凝土完成初凝阶段后,进行蒸汽养护,同时利用蒸汽温度将工业石蜡熔化掉。

16.采用上述方案后,本发明混凝土制品成型工艺具有以下有益效果:1、本发明彻底解决了由“卡模”原因造成的脱模困难、混凝土制品边角损坏的问题,提升了混凝土制品生产的合格率;2、本发明解决了使用传统模具无法成型特殊结构的混凝土制品的问题;3、本发明采用工业石蜡材料制作的外模腔或内模芯与模具共同构成混凝土制品的形腔,使得模具结构可以极大简化,从而大幅提升模具设计速度,缩短模具制造时间;4、本发明由于模具得到大大简化,可实现混凝土模具模块化管理,使混凝土制品企业的模具规格数量减少,从而解决企业模具通用性的问题,大幅降低企业的模具投资费用。

附图说明

17.图1为本发明混凝土制品成型工艺实施例一的流程图;图2为本发明混凝土制品成型工艺实施例一制备的构件一主视剖视结构示意图;图3为本发明混凝土制品成型工艺实施例一制备的构件一俯视结构示意图;图4为本发明混凝土制品成型工艺实施例二的流程图;图5为本发明混凝土制品成型工艺实施例二制备的构件二立体结构示意图;图6为本发明混凝土制品成型工艺实施例二所用的整体内模芯立体结构示意图。

具体实施方式

18.下面根据附图所示实施方式阐述本发明。此次公开的实施方式可以认为在所有方面均为例示,不具限制性。本发明的范围不受以下实施方式的说明所限,仅由权利要求书的范围所示,而且包括与权利要求范围具有同样意思及权利要求范围内的所有变形。

19.下面结合说明书附图具体的阐述本发明所涉及的混凝土制品成型工艺。

20.如图1所示本发明混凝土制品成型工艺实施例一的流程图,其包括如下步骤:

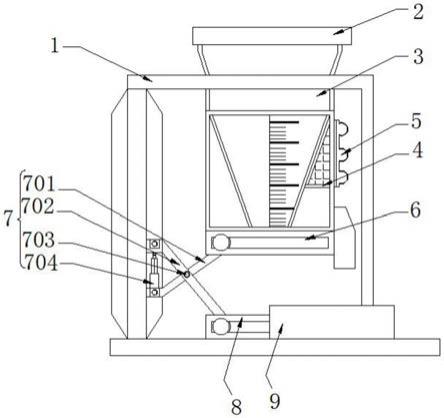

s1、利用工业石蜡材料制作混凝土制品构件一的外模腔;结合图2及图3所示,本实施例的构件一外表面为长方体结构,在其左壁上开设有第一开口槽1,在其下壁开设有圆柱形第二开口槽2和t形柱形第三开口槽3,第二开口槽2和第三开口槽3呈间隔设置。第一开口槽1是由位于内部的半球形凹槽4和位于外侧端的圆柱形通道5构成,凹槽4的直径大于通道5的横截面直径,第三开口槽3也是内部横截面直径大于外部横截面直径,因此第一开口槽1和第三开口槽3这两种开口槽按照常规模具是没法加工的,而第二开口槽2采用现有模具必须结合设置拔模斜度,否则就会出现卡模现象。而通过本发明的混凝土制品成型工艺就可以解决这些问题。该构件一外模腔制作步骤为:(a)将所需制作的构件一根据其结构分成多个部分或多个区域,本实施例根据第一开口槽1、第二开口槽2及第三开口槽3将构件一分成三个部分;(b)按照所分的三个部分的形状分别制作第一外模腔模具(用于加工工业石蜡第一外模腔,其上具有第一开口槽特征)、第二外模腔模具(用于加工工业石蜡第二外模腔,其上具有第二开口槽特征)和第三外模腔模具(用于加工工业石蜡第三外模腔,其上具有第三开口槽特征);本实施例第一外模腔模具、第二外模腔模具及第三外模腔模具的材料可以为木质材料或金属材料或聚胺脂材料。

21.此步骤处理完,可以根据制作的工业石蜡外模腔的体积或重量来决定是否采用在其内加入金属骨架,当外模腔比较大或者重量比较重时,为了防止工业石蜡的变形,需要在工业石蜡内设置钢筋骨架,提升外模腔的刚度。

22.本实施例签于待加工的工业石蜡第一外模腔、第二外模腔及第三外模腔的体积都不太大且重量也不太重,因此免去放置钢筋骨架。

23.(c)将工业石蜡在高温熔化状态下倒入制作好的第一外模腔模具、第二外模腔模具及第三外模腔模具内,待工业石蜡凝固后分别取出,即得到工业石蜡第一外模腔、第二外模腔及第三外模腔。

24.s2、把制备好的外模腔固定在用于制备混凝土制品的模具内;本实施例把制备好的工业石蜡第一外模腔、第二外模腔及第三外模腔按着其对应的第一开口槽1、第二开口槽2及第三开口槽3在构件一上的部位,分别固定在用于制备混凝土制品的模具内,该模具的内腔形状与构件一的外形相匹配;该模具采用金属或非金属材料制成。将本实施例第一外模腔、第二外模腔及第三外模腔分别通过附着方式即粘接方式固定于模具内腔壁上,也可以采用销轴固定方式或螺栓固定方式固定于模具内腔壁上。

25.在第一外模腔、第二外模腔、第三外模腔与模具固定好后,向模具内腔壁喷涂脱模剂,脱模剂可以采用由动植物油(也可以是矿物油)加碱皂以后形成的乳化液,主要作用是起润滑与隔离作用。

26.s3、将制好的混凝土注入由外模腔与模具共同构成的形腔中;本实施例将制好的混凝土注入由第一外模腔、第二外模腔、第三外模腔与模具共同构成的形腔中;混凝土浇注完成后,待其自然水化反应(也就是专业所说的“静停”)一定的时间,混凝土完成了初凝阶段后,通过对混凝土供给蒸汽进一步进行养护,提升混凝土的强度,同时利用蒸汽的温度将工业石蜡熔化掉。

27.s4、待混凝土制品凝固后,将模具打开,并将工业石蜡融化,取出混凝土制品;本实

施例将工业石蜡第一外模腔、第二外模腔、第三外模腔融化,取出混凝土制品。在模具的开口端设置收集框,可以用于收集融化后的工业石蜡。

28.上述步骤中可在模具的内腔或骨架表面设置凹槽或凸起,这样可使工业石蜡附着在其上。

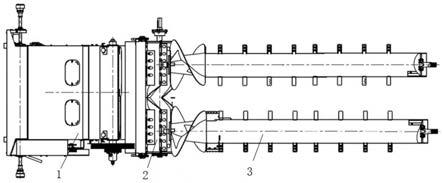

29.如图4所示本发明混凝土制品成型工艺实施例二的流程图,其包括如下步骤:s1'、利用工业石蜡材料制作混凝土制品构件二的内模芯;结合图5所示,本实施例的构件二为外表面是立方体的框架结构,其内部为空腔,在其前壁、后壁、左壁、右壁分别设有形状相同的矩形第一开孔6,在上壁设有矩形第二开孔7,在下壁设有矩形第三开孔8。该构件二的内模芯制作步骤为:(a)将所需制作的构件二根据其结构分成多个区域;本实施例根据四个第一开孔6、一个第二开孔7、一个第三开孔8及构件二的中空腔特征将构件分成七个区域,即前壁、后壁、左壁、右壁、上壁、下壁及中间的空腔七个区域;(b)按照所分的七个区域的形状分别制作第一内模芯模具(用于加工前壁、后壁、左壁及右壁的工业石蜡第一内模芯,由于前壁、后壁、左壁、右壁结构相同,此处可以只做一个第一内模芯,也可做多个,用来加工四个第一内模芯)、第二内模芯模具(用于加工上壁的工业石蜡第二内模芯)、第三内模芯模具(用于加工下壁的工业石蜡第三内模芯)和第四内模芯模具(用于加工空腔的工业石蜡第四内模芯);本实施例第一内模芯模具、第二内模芯模具、第三内模芯模具及第四内模芯模具的材料可以为木质材料或金属材料或聚胺脂材料。

30.此步骤处理完,可以根据制作的工业石蜡内模芯的体积或重量来决定是否采用在工业石蜡内加入金属骨架,当内模芯比较大或者重量比较重时,为了防止工业石蜡的变形,我们就要在工业石蜡内设置钢筋骨架,提升内模芯的刚度。

31.本实施例鉴于待加工的工业石蜡第一内模芯、第二内模芯、第三内模芯的体积、重量都不大,在第一内模芯模具、第二内模芯模具及第三内模芯模具内腔就不用放钢筋骨架了,而由于工业石蜡第四内模芯的体积较大且重量也较重,因此在第四内模芯模具内放入钢筋骨架。

32.(c)将工业石蜡在高温熔化状态下倒入制作好的第一内模芯模具、第二内模芯模具、第三内模芯模具及第四内模芯模具内,待工业石蜡凝固后分别取出,即得到第一内模芯9、第二内模芯10、第三内模芯(图中未示出)及第四内模芯11。

33.s2'、把制备好的内模芯固定在用于制备混凝土制品的模具内;结合图6所示,把制备好的四个工业石蜡第一内模芯9、一个第二内模芯10、一个第三内模芯及一个第四内模11芯按着构件二的结构位置对应拼接在一起,形成整体内模芯,然后将整体内模芯固定于用于制备混凝土制品的模具内,该模具的内腔形状为立方体,其内腔前、后、左、右、上、下壁分别与整体内模芯的外侧壁贴合;该模具采用金属或非金属材料制成。本实施例整体内模芯通过附着方式即粘接方式固定于模具内腔壁上,也可以采用销轴固定方式或螺栓固定方式固定于模具内腔壁上。

34.在整体内模芯与模具固定好之前,向模具内腔壁喷涂脱模剂,脱模剂可以采用由动植物油(也可以是矿物油)加碱皂以后形成的乳化液,主要作用是起润滑与隔离作用,防止金属模具与混凝土制品之间的粘连。

35.s3'、将制好的混凝土注入由整体内模芯与模具共同构成的形腔中;混凝土浇注完成后,待其自然水化反应(也就是专业所说的“静停”)一定的时间,混凝土完成了初凝阶段后,此时混凝土固化到具有一定的强度,再通过对混凝土供给蒸汽进一步进行养护,提升混凝土的强度,同时利用蒸汽的温度将工业石蜡熔化掉。

36.s4'、待混凝土制品凝固后,并达到设计强度时,将模具打开,并将工业石蜡整体内模芯融化,取出混凝土制品。在模具的底部设置有收集框,工业石蜡熔化后会自动流到收集框内,起到回收工业石蜡的作用。

37.上述两个混凝土制品成型工艺实施例仅做为由本发明混凝土制品成型工艺对目前由于“卡模”原因造成成型过程脱模困难、混凝土制品边角损坏的问题、及使用传统模具无法成型特殊结构的混凝土制品问题的解决方法实施例,不应把本发明成型工艺限定为仅保护上述两个构件成型工艺的保护范围,凡具有上述问题的混凝土产品且能由本发明成型工艺解决的均在本发明的保护范围内。

38.本发明混凝土制品成型工艺通过上述步骤,其可以彻底解决由“卡模”原因造成的脱模困难、混凝土制品边角损坏的问题,提升了混凝土制品生产的合格率;其可以解决使用传统模具无法成型特殊结构的混凝土制品的问题;本发明采用工业石蜡材料制作的外模腔与模具或者内模芯与模具共同构成混凝土制品的形腔,使得模具结构可以极大简化,从而大幅提升模具设计速度,缩短模具制造时间;由于模具得到大大简化,可实现混凝土模具模块化管理,使混凝土制品企业的模具规格数量减少,从而解决企业模具通用性的问题,大幅降低企业的模具投资费用。

39.本领域技术人员在考虑说明书及实践这里公开的发明后,将容易想到本发明的其它实施方案。本技术旨在涵盖本发明的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本发明的一般性原理并包括未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本发明的真正范围和精神由下面的权利要求指出。

40.应当理解的是,本发明并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权利要求来限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。