1.本发明涉及陶瓷烧制设备技术领域,尤其涉及一种节能快烧的辊道窑炉。

背景技术:

2.陶瓷产品日益受到人们的青睐,陶瓷窑炉是陶瓷工业生产中必不可少的关键设备,制备好的陶瓷坯体通过窑炉高温烧制获得陶瓷成品,现有的窑炉一般分为隧道窑炉和辊道窑炉,辊道窑炉由于其具有效率高、能耗低的优点,被广泛用于建筑陶瓷行业。

3.目前,现在许多陶瓷企业新建的辊道窑炉均为长度较长的辊道窑炉,其长度一般在200

‑

400米的范围,由于长的辊道窑炉本身长度足够,可以安装足够多的喷枪,整个烧制过程的温度过度相对平顺,故长的辊道窑炉实现快烧相对简单。但是,有很多老的陶瓷厂,辊道窑炉的长度一般不超150米,而且,由于受场地限制,这些短辊道窑炉没办法新建长的辊道窑炉或者是通过加长辊道窑炉的长度来实现快烧的目的。

4.由于,现有的这些短辊道窑炉是按传统窑炉结构及技术建造的,烧成周期长,能耗高,造成企业的生产成本高,例如:现有的这些短辊道窑炉,通常在预热带处只会在辊道的下方设置喷枪,预热带的辊道的上方是没有喷枪的,并且仅设置有一条助燃风主管,该助燃风主管是从窑尾往窑头布局的,使助燃风的风压从窑尾至窑头不断下降,以至于助燃风到达预热带时的风压较低,且预热带获得的助燃风较少,无法满足预热带砖坯氧化反应所需要的热量供应,使氧化效果变差,从而导致氧化时间和后期烧成时间变长,使得整个烧成周期变长。而且,现有的这些短辊道窑炉冷却结构通常采用急冷风机对密闭的箱体内部进行抽风冷却,具有冷却速度低、冷却效率慢、能源消耗大且成本高的问题。

技术实现要素:

5.针对背景技术提出的问题,本发明的目的在于提出一种节能快烧的辊道窑炉,通过在预热段辊道的上方增加喷枪和增加一条助燃风主管,可大大增强氧化效果,缩短烧成时间,解决了现有短辊道窑炉烧成周期长的问题;而且本发明在冷却带的后部有冷箱段,加快了砖坯的冷却速度,有效提高了砖坯的冷却降温效率,提高了烧成效率,降低了生产成本,且节约能源,解决了砖坯烧成降温过程中砖坯表面温度太高、冷却速度低、冷却效率慢、砖脆容易开裂、能源消耗大且成本高的问题。

6.为达此目的,本发明采用以下技术方案:

7.一种节能快烧的辊道窑炉,进一步的,包括窑体和设置于所述窑体内部的辊棒输送带,所述窑体包括沿砖坯的输送方向依次设置的预热带、烧成带和冷却带;

8.在所述预热带内,所述辊棒输送带的上方设有第一喷枪,所述辊棒输送带的下方设有第二喷枪;

9.该辊道窑炉还包括第一助燃风主管和第二助燃风主管,所述第一助燃风主管用于为第一喷枪供气,所述第二助燃风主管用于为第二喷枪供气,所述第一助燃风主管的出风口设置于所述烧成带的后端,所述第二助燃风主管的出风口设置于从所述预热段的前端;

10.所述冷却带包括急冷段、缓冷段、快冷段和冷箱段,所述冷箱段包括箱体、抽风组件和吹风组件,所述辊棒输送带贯穿设置于所述箱体的内部,并将所述箱体的内部腔体分为位于所述辊棒输送带的上方的抽风腔室和位于所述辊棒输送带的下方的吹风腔室,所述抽风腔室的左右两侧分别设有敞开口,所述抽风腔室通过所述敞开口与大气相连通,所述箱体于所述抽风腔室处设有所述抽风组件,所述抽风组件用于所述抽风腔室的抽风处理,所述箱体于所述吹风腔室处设有所述吹风组件,所述吹风组件用于向所述吹风腔室吹入冷风。

11.进一步的,所述预热带包括氧化段,所述氧化段位于所述预热带的后部,所述氧化段的温度为800~1050℃,所述第一喷枪位于所述氧化段内;

12.在所述预热带内,相邻两个所述第一喷枪的间距为1m,相邻两个所述第二喷枪的间距为0.5~0.8m。

13.进一步的,所述辊道窑炉还包括上助燃风分管、上助燃支管、下助燃风分管和下助燃支管,所述上助燃风分管与所述第二助燃风主管连通,且所述上助燃风分管通过所述上助燃支管与位于辊棒输送带上方的第一喷枪喷枪连通;

14.所述下助燃风分管与所述第一助燃风主管连通,且所述下助燃风分管通过下助燃支管与位于辊棒输送带下方的第二喷枪连通。

15.进一步的,所述上助燃风分管内气体的流动方向为从所述窑体的头部通向所述窑体的尾部;

16.所述下助燃风分管内气体的流动方向为从所述窑体的尾部通向所述窑体的头部。

17.进一步的,所述抽风组件包括抽风机、抽风主管和多个抽风罩,多个所述抽风罩分别间隔设置于所述箱体的顶部,且所述抽风罩与所述抽风腔室相连通,所述抽风主管设置于所述抽风罩的顶部,且所述抽风主管与所述抽风罩相连通,所述抽风主管与所述抽风机的抽风端连接。

18.进一步的,所述吹风组件包括多个轴流风机,多个所述轴流风机分别间隔均匀地设置于所述箱体的下部的左右两侧,且所述轴流风机的吹风端与所述吹风腔室相连通;

19.所述轴流风机的吹风端向上倾斜设置于所述箱体的下部,所述轴流风机相对于水平面的倾斜角度为30~45

°

。

20.进一步的,所述箱体的顶面和底面均设有隔热层,所述隔热层的厚度为1~5cm;

21.所述急冷段、所述缓冷段、所述快冷段和所述冷箱段的长度的比例为(9~11):(20~22):(9~11):(9~11)。

22.进一步的,所述窑体由内到外一次设有高辐射节能涂料层、耐火砖层和保温层,所述保温层包括高致密保温层、多层高铝硅酸铝棉毯层和多层高铝硅酸铝棉毡层,每一层所述高铝硅酸铝棉毯层与每一层所述高铝硅酸铝棉毡层相邻且相互间隔地设置于所述耐火砖层的外表面,且最靠近所述耐火砖层的所述高铝硅酸铝棉毯层的内表面与所述耐火砖层的外表面固定连接,最远离所述耐火砖层的所述高铝硅酸铝棉毡层的外表面与所述高致密保温层的内表面固定连接。

23.进一步的,所述窑体的两侧壁镶嵌有碳化硅套筒,所述碳化硅套筒包括安装部和喷射部,所述喷枪固定在所述安装部;

24.所述喷射部远离安装部的一端设有喷口,所述喷口朝向所述窑体内,所述所述喷

射部的横截面积由靠近安装部的一端至喷口处后逐渐减小;

25.所述喷口到所述窑体内表面的距离分为长距离和短距离两种状态,其中所述长距离为150~250mm,所述短距离为0

‑

10mm;

26.所述喷口和所述窑体内表面的距离为150~250mm或0

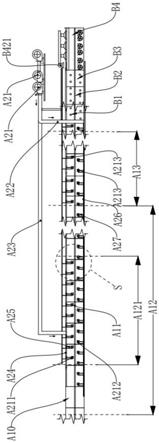

‑

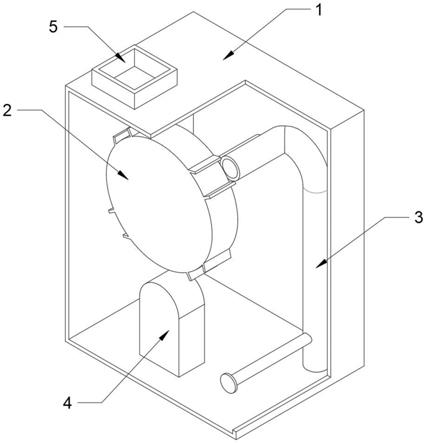

10mm;

27.所述碳化硅套筒和所述窑体侧壁之间设有耐火棉层。

28.进一步的,所述辊道窑炉还包括高温吹尘装置,所述高温吹尘装置包括吹尘风机、硬管、软管和高温风管,所述硬管的一端与所述吹尘风机连通,所述硬管的另一端与所述软管连通,所述软管的出风端与所述高温风管连通,所述高温风管可伸进辊道窑炉内,所述高温风管的管径为80~100mm;

29.所述高温风管的下管壁设有多个吹尘孔,多个所述吹尘孔均匀分布在所述高温风管的下管壁,相邻两个所述吹尘孔的间距为25~35mm,所述吹尘孔的直径为10~15mm。

30.上述技术方案具有以下有益效果:

31.1、本技术方案通过在预热带的辊道的上方和下方分别设置有第一喷枪和第二喷枪,并且加密了第二喷枪的距离,使得相邻两个第二喷枪的间距为0.5~0.8m,使得本技术方案中预热段内的喷枪数量为现有辊道窑炉预热段喷枪数量的1.5~2倍,确保陶瓷烧制过程中,预热段中喷枪内气体燃烧释放的热量,能够给砖坯氧化反应提供足够的热量,增强氧化效果,减少烧成时间,从而实现快烧的目的,解决了现有短辊道窑炉烧成周期长的问题。而且在冷却段的总长度一定的情况下,通过缩短快冷段,在快冷段的下游设置冷箱段,由于所述冷箱段中,所述箱体于所述抽风腔室的左右两侧分别设有所述敞开口,敞开式的所述箱体能够通过所述敞开口使得所述抽风腔室与外界大气相连通,此时所述吹风组件向所述吹风腔室吹入冷风,冷风经过所述棍棒输送带中的各棍棒之间的间隙吹向砖坯,对砖坯进行冷却,从而使得冷风经过热交换后变成热风进入所述抽风腔室,所述抽风腔室中的热风可以通过所述抽风组件抽走,而外界相对较冷的冷风,通过所述敞开口进入所述抽风腔室,通过自然的冷风对砖坯进行进一步的降温,敞开式抽风的设计结构,使得所述箱体内保持微负压,所述箱体外围的温度较低,能够改善工作环境,使得所述箱体外部的较冷的冷风从所述敞开口进入所述箱体中,从而大大加快了砖坯的冷却速度,有效提高了砖坯的冷却降温效率,从而提高了烧成效率,且由于采用自然冷风与机械冷风的结合,有效降低了生产成本,节约能源,解决了砖坯烧成降温过程中砖坯表面温度太高、冷却速度低、冷却效率慢、砖脆容易开裂、能源消耗大且成本高的问题。

32.2、由于本技术方案增加了预热段中喷枪的数量,因此,本技术增加了一条助燃风主管——第二助燃风主管,第二助燃风主管从助燃风机出口引出后,直接接到窑头方向,使第二助燃风主管的出风口设置于从预热段的前端,再将第二助燃风主管对接每一支第一喷枪,使得从窑头往窑尾方向,助燃风压逐渐下降,从而使位于窑体前端的第一喷枪也可获得充足的助燃风,可达到充分燃烧,确保在800~1050℃砖坯氧化反应阶段,可以供应需要的大量热量,从而确保氧化效果更好,有利于高温区进行烧成,从而达到快烧的目的,缩短烧成周期和降低生产成本。

附图说明

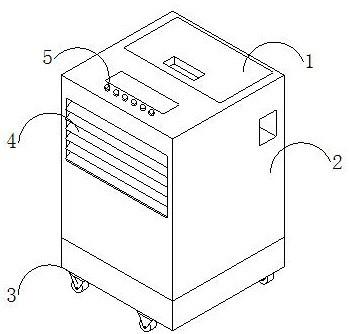

33.图1是本发明一个实施例的节能快烧的辊道窑炉的结构示意图;

34.图2是图1所示s处是局部放大示意图;

35.图3是本发明一个实施例的冷箱段的结构示意图;

36.图4是图3所述冷箱段的正视示意图;

37.图5是本发明一个实施例的辊道窑炉的侧壁的剖视图;

38.图6是本发明另一个实施例的辊道窑炉的侧壁的剖视图(包括碳化硅套筒的安装结构);

39.图7是图6所示的碳化硅套筒的结构示意图;

40.图8是本发明一个实施例的辊道窑炉的内壁的结构示意图(安装有碳化硅套筒);

41.图9是本发明一个实施例的高温吹尘装置的结构示意图;

42.图10是图9所示t部分的局部放大示意图;

43.其中,窑体a10、辊棒输送带a11、预热带a12、烧成带a13、冷却带a14、助燃风机a21、第一助燃风主管a22、第二助燃风主管a23、上助燃风分管a24、上助燃支管a25、下助燃风分管a26、下助燃支管a27、氧化段a121、第一喷枪a211、第二喷枪a212、第三喷枪a213;

44.急冷段b1、缓冷段b2、快冷段b3、冷箱段b4、箱体b41、抽风罩b423、轴流风机b431、抽风腔室b44、吹风腔室b45、敞开口b411、侧板b412、隔热层b413、温度感应器b414、抽风机b421、抽风主管b422;

45.耐火砖层c1、高辐射节能涂料层c2、保温层c3、密封垫c5、高致密保温层c31、高铝硅酸铝棉毯层c32、高铝硅酸铝棉毡层c33;

46.碳化硅套筒d2、耐火棉层d3、安装部d21、喷射部d22、喷口d23、限位部d24;

47.吹尘风机e1、硬管e2、软管e3、高温风管e4、吹尘孔e5。

具体实施方式

48.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

49.在本发明的描述中,需要理解的是,术语“上”、“下”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

50.如图1至图10所示,一种节能快烧的辊道窑炉,包括窑体a10和设置于窑体a10内部的辊棒输送带a11,窑体a10包括沿砖坯的输送方向依次设置的预热带a12、烧成带a13和冷却带;

51.在预热带a12内,辊棒输送带a11的上方设有第一喷枪a211,辊棒输送带a11的下方设有第二喷枪212;

52.该辊道窑炉还包括第一助燃风主管a22和第二助燃风主管a23,第一助燃风主管a22用于为第一喷枪a211供气,第二助燃风主管a23用于为第二喷枪a212供气,第一助燃风主管a22的出风口设置于烧成带a13的后端,第二助燃风主管a23的出风口设置于从预热段a12的前端;

53.冷却带a14包括急冷段b1、缓冷段b2、快冷段b3和冷箱段b4,冷箱段b4包括箱体

b41、抽风组件和吹风组件,辊棒输送带a11贯穿设置于箱体b41的内部,并将箱体b41的内部腔体分为位于辊棒输送带a11的上方的抽风腔室b44和位于辊棒输送带ba11的下方的吹风腔室b45,抽风腔室b44的左右两侧分别设有敞开口b411,抽风腔室b44通过敞开口b411与大气相连通,箱体b41于抽风腔室b44处设有抽风组件,抽风组件用于抽风腔室b44的抽风处理,箱体b41于吹风腔室b45处设有吹风组件,吹风组件用于向吹风腔室b45吹入冷风。

54.值得说明的是,本技术方案通过在预热带a12的辊棒输送带a11的上方和下方分别设置有第一喷枪a211和第二喷枪a212,使得本技术方案中预热带a12内的喷枪a21数量为现有辊道窑炉预热带喷枪数量的1.5~2倍,确保陶瓷烧制过程中,预热带中喷枪内气体燃烧释放的热量,能够给砖坯氧化反应提供足够的热量,增强氧化效果,减少烧成时间,从而实现快烧的目的,解决了现有辊道窑炉烧成周期长的问题。

55.由于本技术方案增加了预热带a12中喷枪a21的数量,如果助燃风主管如现有技术一样是仅从窑尾往窑头布局的,会使得从窑尾至窑头,助燃风压会不断下降,使得处于预热带a12的喷枪获得的助燃风较少,没办法满足第一喷枪a211和第二喷枪a212的需求量。因此,本技术增加了一条助燃风主管——第二助燃风主管a23,第二助燃风主管a23从助燃风机a21出口引出后,直接接到窑头方向,再对接第一喷枪a211,使第二助燃风主管a23的出风口设置于从预热段a12的前端,再将第二助燃风主管a23对接每一支第一喷枪a211,使得从窑头往窑尾方向,助燃风压逐渐下降,从而使位于窑体a10前端的第一喷枪a211也可获得充足的助燃风,可达到充分燃烧,确保在800~1050℃砖坯氧化反应阶段,可以供应需要的大量热量,从而确保氧化效果更好,有利于高温区进行烧成,从而达到快烧的目的,缩短烧成周期和降低生产成本。

56.优选的,本技术方案的辊道窑炉为长度为128~150m的辊道窑炉。

57.传统的窑炉中冷却段包括急冷段、缓冷段和快冷段,每一段的分配比例都有一定的规定,本发明在冷却段的总长度一定的情况下,通过缩短快冷段b3,在快冷段b3的下游设置冷箱段b4,由于冷箱段b4中,箱体b41于抽风腔室b44的左右两侧分别设有敞开口b411,敞开式的箱体b41能够通过敞开口b411使得抽风腔室b44与外界大气相连通,此时吹风组件向吹风腔室b45吹入冷风,冷风经过棍棒输送带b20中的各棍棒之间的间隙吹向砖坯,对砖坯进行冷却,从而使得冷风经过热交换后变成热风进入抽风腔室b44,抽风腔室b44中的热风可以通过抽风组件抽走,而外界相对较冷的冷风,通过敞开口b411进入抽风腔室b44,通过自然的冷风对砖坯进行进一步的降温,敞开式抽风的设计结构,使得箱体b41内保持微负压,箱体外围的温度较低,能够改善工作环境,使得箱体b41外部的较冷的冷风从敞开口b411进入箱体b41中,从而大大加快了砖坯的冷却速度,有效提高了砖坯的冷却降温效率,从而提高了烧成效率,且由于采用自然冷风与机械冷风的结合,有效降低了生产成本,节约能源,解决了砖坯烧成降温过程中砖坯表面温度太高、冷却速度低、冷却效率慢、砖脆容易开裂、能源消耗大且成本高的问题。

58.进一步的说明,预热带a12包括氧化段121,氧化段a121位于预热带a12的后部,氧化段a121的温度为800~1050℃,第一喷枪a211位于氧化段a121内;

59.在预热带a12内,相邻两个第一喷枪a211的间距为1m,相邻两个第二喷枪a212的间距为0.5~0.8m。

60.值得说明的是,预热带a12处于800~1050℃即为时氧化段a121,此时砖坯处于氧

化反应阶段,需要大量的热量供应,才能确保氧化效果更好,有利于烧成带a13进行快烧,因此,本技术方案在氧化段a121的辊棒输送带a11的上方即砖坯的表面增加第一喷枪a211,可调节砖坯表面的温度,可大大增强氧化效果。

61.优选的,第一喷枪a211和第二喷枪a212均设有多个。

62.由于辊道窑炉在氧化段a121负压非常大,热量极易被抽走,因此,必须提供足够的热量,才能够实现快烧,否则会增加烧成时间,以此,在预热带a12内,本技术方案除了在氧化段a121增加第一喷枪a211,还对预热带a12内的第二喷枪a212适当加密,使相邻两个第二喷枪a212的间距减少到0.5~0.8m之间,可大大增强氧化效果。值得说明的是,相邻两个第二喷枪a212的间距如果太密,会导致窑体a10保温变差,散热大,不利于节能,也不利于在窑体a10对面观察火焰燃烧情况,故相邻两个第二喷枪a212的间距不可低于0.5m。由于第二喷枪a212内燃烧释放的热量会往上升,因此位于辊棒输送带a11上方的第一喷枪a211无需加密,相邻两个第一喷枪a211的间距为1m便可达到较好的氧化效。

63.优选的,在烧成带a13内,辊棒输送带a11的上方和下方均设有多个第三喷枪a213,且左右相邻的两个第三喷枪a213的间距为1m。

64.具体的,在实际烧成过程中,由于辊道窑炉烧成带a13为微负压或微正压,被抽走的热损失少,不需要太多燃料供应即可满足烧成需要,有些陶瓷产品甚至可以关掉一部份烧成带a13的喷枪,也可以满足烧成要求,因此,在烧成带a13的第三喷枪a213不需要进行加密处理,相邻两个第三喷枪a213的间距为1m便可满足烧成需要。

65.进一步的说明,辊道窑炉还包括上助燃风分管a24、上助燃支管a25、下助燃风分管a26和下助燃支管a27,上助燃风分管a24与第二助燃风主管a23连通,且上助燃风分管a24通过上助燃支管a25与位于辊棒输送带a11上方的第一喷枪a211喷枪连通;

66.下助燃风分管a26与第一助燃风主管a22连通,且下助燃风分管a26通过下助燃支管a27与位于辊棒输送带a11下方的第二喷枪a223连通。

67.值得说明的是,与上助燃风分管a24连通的喷枪包括第一喷枪a211和烧成带位于辊道上方的第三喷枪a223。由于本技术方案在氧化段a121的辊棒输送带a11的上方增加了第一喷枪a211,并且氧化段a121需要大量的燃料供应热能,每支喷枪的燃料流量相对烧成带a13的每支喷枪燃料流量要大10~30%,因此预热带a12需要的燃料大大增加,燃料与空气有一个固定的配比,才能确保燃烧时充分燃烧,因此,预热带a12需要的助燃风也相应增加,故本技术方案相对现有的辊道窑炉多增加了一条助燃风主管——第二助燃风主管a23,第二助燃风主管a23通过助燃风分管和上助燃支管a25将第二助燃风主管a23内的助燃输送到第一喷枪a211和位于辊道上方的第三喷枪a223,使得第一喷枪a211和位于辊道上方的第三喷枪a223获得足够的空气,燃烧更好。

68.进一步的说明,与下助燃风分管a26连通的位于辊棒输送带a11下方的喷枪包括第二喷枪a212和烧成带位于辊道下方的第三喷枪a223。为了方便管道的安装和空气的输送,第一助燃风主管a22通过下助燃风分管a26和下助燃支管a27给辊棒输送带a11下方的第二喷枪a212和第三喷枪a213提供助燃风。

69.优选的,上助燃风分管a24内气体的流动方向为从窑体a10的头部通向窑体a10的尾部;

70.下助燃风分管a26内气体的流动方向为从窑体a10的尾部通向窑体a10的头部。

71.在安装时,第二助燃风主管a23从助燃风机a21出口引出后,接到窑头方向,再通过上助燃风分管a24和上助燃支管a25对接到每支第一喷枪a211和烧成带位于辊道上方的第三喷枪a223,这样使上助燃风分管a24内助燃风的流动方向是从窑炉的头部通向窑炉的尾部,使得位于氧化段a121前端的第一喷枪211具有较大的风压,从氧化段a121前端到氧化段a121后端,助燃风压逐渐下降,刚好与实际烧成所需氧量吻合,达到充分燃烧的目的。

72.由于烧成带a13需要达到的温度较高,也需要充足的燃料和空气燃烧从而释放热量,从而使烧成带a13达到设定的温度,因此将第一助燃风主管a22从助燃风机a21出口引出后,直接连通下助燃风分管a26的后端,使下助燃风分管a26内气体的流向为从窑炉的尾部通向窑炉的头部,从而使得烧成带a13具有较大的风压,烧成带a13内辊棒输送带a11下方的第三喷枪a213可获得充足的氧气。故本技术方案通过第一助燃风主管a22和第二助燃风主管a23的配合可使预热带a12和烧成带a13均具有充足的助燃风,达到充分燃烧。

73.优选的,抽风组件包括抽风机b421、抽风主管b422和多个抽风罩b423,多个抽风罩b423分别间隔设置于箱体b41的顶部,且抽风罩b423与抽风腔室b44相连通,抽风主管b422设置于抽风罩b423的顶部,且抽风主管b422与抽风罩b423相连通,抽风主管b422与抽风机b421的抽风端连接。

74.通过设置抽风机b421、抽风主管b422和多个抽风罩b423,多个抽风罩b423分别间隔设置于箱体b41的顶部,能够均匀地通过抽风机b421将箱体b41内的热风抽进抽风主管b422中,最后抽往厂房外或者进行余热的利用,有效提高了箱体b41内的换热效率,且使得箱体b41内部保持微负压,而箱体b41外部的环境温度较低,冷风容易从敞开口b411进入抽风腔室b44中,从而提高对砖坯的冷却效率。

75.优选的,多个抽风罩b423分别间隔设置于箱体b41的顶部的中间位置。

76.通过将多个抽风罩b423分别间隔设置于箱体bb41的顶部的中间位置,抽风腔室b44中的热气升起然后汇集于抽风腔室b44的中部,抽风罩b423能够将汇集于抽风腔室b44的中部的热气抽走,有效提高了抽风腔室b44中的热气的抽风效率,提高对砖坯的降温效果。

77.优选的,吹风组件包括多个轴流风机b431,多个轴流风机b431分别间隔均匀地设置于箱体b41的下部的左右两侧,且轴流风机b431的吹风端与吹风腔室b45相连通;

78.轴流风机b431的吹风端向上倾斜设置于箱体b41的下部,轴流风机b431相对于水平面的倾斜角度为30~45

°

。

79.通过设置多个轴流风机b431,多个轴流风机b431分别间隔均匀地设置于箱体b41的下部的左右两侧,能够均匀地向吹风腔室b45吹风,冷风通过棍棒输送带b20的棍棒之间的间隙吹在砖坯的表面对砖坯进行冷却,进一步提高了换热效率。

80.优选的,多个轴流风机b431分别间隔均匀地对称设置于箱体b41的下部的左右两侧,使得位于箱体b41的下部的左侧的轴流风机b431与位于箱体b41的下部的右侧的轴流风机b431一一对应,从而能够从箱体b41的下部的左右两侧进行均匀的吹风,使得对砖坯的冷却效果更佳均匀,有利于提高砖坯的烧成质量。

81.值得说明的是,通过将轴流风机b431的吹风端向上倾斜设置于箱体b41的下部,使得轴流风机b431的吹风方向能够朝向棍棒输送带b20输送的砖坯的方向倾斜,从而保证了对砖坯的冷却吹风效果,轴流风机b431相对于水平面的倾斜角度为30~45

°

,如果轴流风机

b431相对于水平面的倾斜角度过大,则冷风容易直接吹向箱体b41的顶面,影响对砖坯的吹风效果,如果轴流风机b431相对于水平面的倾斜角度过小,则冷风难以直接吹向砖坯,容易降低对砖坯的冷却效率。

82.进一步的说明,箱体b41的顶面和底面均设有隔热层,隔热层的厚度为1~5cm;

83.急冷段b1、缓冷段b2、快冷段b3和冷箱段b4的长度的比例为(9~11):(20~22):(9~11):(9~11)。

84.由于抽风组件将抽风腔室b44中的热风抽走,通过在箱体b41的顶面设置隔热层b413,避免抽风组件抽走的热风又影响抽风腔室b44,从而避免抽风腔室b44中的温度重新提高,通过在箱体b41的底面设置隔热层b413,避免外界环境的温度影响吹风腔室b45中的冷风的温度,从而保证了对砖坯的冷却降温效果,限定隔热层b413的厚度,保证隔热层b413的隔热效果,如果隔热层b413的厚度太薄,则可能会降低隔热作用,热气容易使得抽风腔室b44的温度上升,从而影响砖坯的冷却效果。

85.具体地,隔热层b413的材料具体为耐高温隔热材料,如耐高温隔热棉或者耐高温隔热保温涂料,具有耐高温和隔热效果,隔热保温效率高,保证了对箱体的隔热效果。

86.优选的,急冷段b1、缓冷段b2、快冷段b3和冷箱段b4的长度的比例为9:22:9:10。通过限定急冷段b1、缓冷段b2、快冷段b3和冷箱段b4的长度的比例,在急冷段b1中高温的砖坯迅速冷却并变硬,变形基本稳定,随后进入缓冷段b2避免砖坯过脆而开裂,再通过快冷段b3和冷箱段b4对砖坯进行迅速降温,在保证了砖坯的冷却质量的同时能够有效提高冷却效率。

87.优选的,箱体b41的内部还设有温度感应器b414,温度感应器b414设置于箱体b41的于抽风腔室b44处的内表面。

88.通过在箱体b41的内部设置温度感应器b414,能够实时对箱体b41的内部进行温度的监测,在较冷的天气下,如果箱体b41的内部温度不高,则可以关闭吹风组件,利用自然降温的方式,通过敞开口b411吹入的冷风对砖坯进行降温,从而达到节约用电的效果,当箱体b41的内部温度较高时,能够及时打开吹风组件,采用自然降温加上机械吹风降温的方法对砖坯进行降温,应用灵活性强。

89.进一步的说明,窑体a10由内到外一次设有高辐射节能涂料层c2、耐火砖层c1和保温层c3,保温层c3包括高致密保温层c31、多层高铝硅酸铝棉毯层c32和多层高铝硅酸铝棉毡层c33,每一层高铝硅酸铝棉毯层c32与每一层高铝硅酸铝棉毡层c33相邻且相互间隔地设置于耐火砖层c1的外表面,且最靠近耐火砖层c1的高铝硅酸铝棉毯层c32的内表面与耐火砖层c1的外表面固定连接,最远离耐火砖层c1的高铝硅酸铝棉毡层c33的外表面与高致密保温层c31的内表面固定连接。

90.通过在耐火砖层c1的内表面设置高辐射节能涂料层c2,高辐射节能涂料层c2能够起到提高热辐射效率、提高窑炉内换热效率、强化热辐射传热的作用,且高温稳定性好,达到提高窑炉的热利用率以及节约能源的目的,此外,通过在耐火砖层c1的外表面设置保温层c3,保温层c3中,每一层高铝硅酸铝棉毯层c32与每一层高铝硅酸铝棉毡层c33相邻且相互间隔地设置于耐火砖层c1的外表面,由于高铝硅酸铝棉毯层c32的弹性好,与耐火砖层c1的贴合性更好,使得保温层c3的致密度更高,散热更少,从而达到更好的保温效果,通过在最远离耐火砖层c1的高铝硅酸铝棉毡层c33的外表面设置高致密保温层c31,进一步提高了

保温层c3的保温效果,陶瓷窑炉节能型保温结构的保温效果好,结构紧凑,致密性好,具有提高窑炉热利用率以及节约能源的效果,解决了现有窑炉保温结构致密性差、保温效果差以及节能效果差的问题。

91.具体地,高铝硅酸铝棉毯层c32设置有三层,高铝硅酸铝棉毡层c33设置有三层,每一层高铝硅酸铝棉毯层c32与每一层高铝硅酸铝棉毡层33相邻且相互间隔地设置于耐火砖层c1的外表面,结构简单,且保证了陶瓷窑炉节能型保温结构的保温效果。

92.优选的,每层高铝硅酸铝棉毯层c32的厚度均相同,且高铝硅酸铝棉毯层c32的厚度为13~16mm。

93.优选的,高铝硅酸铝棉毯层c32的厚度为15mm。

94.每层高铝硅酸铝棉毯层c32的厚度均相同,保证高铝硅酸铝棉毯层c32的保温效果的均匀性,此外,高铝硅酸铝棉毯层c32的厚度为13~16mm,如果高铝硅酸铝棉毯层c32的厚度太薄,可能会降低高铝硅酸铝棉毯层c32的保温效果,如果高铝硅酸铝棉毯层c32的厚度太厚,则可能会影响高铝硅酸铝棉毯层c32的安装固定效果。

95.优选的,每层高铝硅酸铝棉毡层c33的厚度均相同,且高铝硅酸铝棉毡层c33的厚度为48~52mm。

96.优选的,高铝硅酸铝棉毡层c33的厚度为50mm。

97.每层高铝硅酸铝棉毡层c33的厚度均相同,保证高铝硅酸铝棉毡层c33的保温效果的均匀性,此外,高铝硅酸铝棉毡层c33的厚度为48~52mm,如果高铝硅酸铝棉毡层c33的厚度太薄,可能会降低高铝硅酸铝棉毡层c33的保温效果,如果高铝硅酸铝棉毡层c33的厚度太厚,则可能会影响高铝硅酸铝棉毡层c33的安装固定效果。

98.优选的,高辐射节能涂料层c2的厚度为1~5mm。

99.具体地,高辐射节能涂料层c2采用现有的高辐射节能涂料如发明专利(美国专利号:us6921431b2)的陶瓷表面热防护涂层材料。

100.高辐射节能涂料层c2的厚度为1~5mm,保证高辐射节能涂料层c2的热辐射传热效果,如果高辐射节能涂料层c2的厚度太薄,则可能会影响高辐射节能涂料层c2的热辐射传热效果。

101.优选的,高致密保温层c31的材料为保温耐火泥材料,高致密保温层c31的厚度为48~52mm。

102.优选的,高致密保温层c31的厚度为50mm。

103.传统的保温层只适合低温状态下使用,不适合高温状态下使用,高致密保温层c31的材料采用保温耐火泥材料,具有耐高温、致密性好、密闭不透气的保温效果,具有保温节能效果,且对改善窑内温差也有一定的辅助作用,保证了陶瓷窑炉节能型保温结构的保温效果,如果高致密保温层c31的厚度太薄,则可能会影响保温层c3的保温效果,如果高致密保温层c31的厚度太厚,则可能会影响高致密保温层c31的安装固定效果。

104.优选的,耐火砖层c1的材料为莫来石高铝轻质耐火砖,耐火砖层c1的厚度为220~250mm。

105.优选地,耐火砖层c1的厚度为230mm。

106.耐火砖层c1的材料采用莫来石高铝轻质耐火砖,具有很好的隔热效果,且具有低导热率、蓄热少、节能效果明显、抗热震性好的优点,可以使得窑炉的耐火砖层的厚度变薄,

降低材料使用成本,耐火砖层c1的厚度为220~250mm,保证陶瓷窑炉节能型保温结构的保温效果。

107.进一步的说明,窑体的两侧壁镶嵌有碳化硅套筒d2,碳化硅套筒d2包括安装部d21和喷射部d22,喷枪固定在安装部d21;

108.喷射部d22远离安装部d21的一端设有喷口d23,喷口d23朝向窑体内,喷射部d22的横截面积由靠近安装部d21的一端至喷口d23处后逐渐减小;

109.喷口d23到窑体a10内表面的距离分为长距离和短距离两种状态,其中所述长距离为150~250mm,所述短距离为0

‑

10mm;

110.碳化硅套筒d2和窑体a10侧壁之间设有耐火棉层d3。

111.具体的,本技术方案中窑体a10的侧壁开设有安装槽,碳化硅套筒d2和安装槽的形状和大小相匹配,使碳化硅套筒d2镶嵌在窑体的侧壁上,碳化硅套筒d2的喷口d23朝向窑炉内部,碳化硅套筒d2和窑体的侧壁相结合形成燃烧结构,这种燃烧结构更换碳化硅套筒d2方便快捷。碳化硅套筒d2的作用一方面是固定喷枪,另一方面是使喷枪内的燃气和空气在碳化硅套筒2内充分燃烧,形成燃烧火焰喷射出去,从而提高窑炉内的温度,达到烧结陶瓷的目的。

112.值得说明的是,本技术方案中的窑体的侧壁包括一层耐火砖层,该耐火砖层具有高耐火度、抗热震性好和保温隔热效果好的优点;同时,碳化硅套筒d2具有耐热震、热膨胀系数小、耐高温、重量轻而强度高的优点,碳化硅套筒d2的莫氏硬度可达到9.5级,且其可耐2000℃以上的高温,使其在高温下然仍保持较好的性能和结构,不会发生变形和开裂,本技术方案中的燃烧结构采用碳化硅套筒d2和耐火砖层的配合这种结构,当燃气和空气在碳化硅套筒d2内充分燃烧而产生巨大热量时,碳化硅套筒d2仍然可以保持完整的形状结构和良好的密封性,不会发生变形和开裂,从而避免热量散失,并且,由于耐火砖层具有良好的保温隔热效果可进一步避免要辊道窑炉内的热量散失,得到节能的目的,解决了现有辊道窑炉因采用烧嘴砖作为燃烧装置,烧嘴砖在高温烧成过程中容易变形或开裂,导致烧嘴砖周围密封性差和散热大的问题。

113.具体的,喷枪主要是安装在安装部d21,而喷枪内的燃气和空气是在喷射部d22燃烧和喷射出去的,将喷射部d22的横截面积逐渐减小,可使喷射火焰在喷口d23处更加集中,喷射得更远从而提高辊道窑炉中部的温度,使窑炉内横向温差较小,从而使陶瓷达到更好的烧成效果。

114.进一步的说明本技术方案采用两种规格的碳化硅套筒d2,一种是喷口d23可伸到和窑体内表面150~250mm的具有长套筒的碳化硅套筒d2,另一种喷口d23刚好伸出窑体内表面的具有短套筒的碳化硅套筒d2。具有长套筒的碳化硅套筒d2使得从喷口d23喷射出来的火焰可喷射到窑炉中部,从而可以迅速提升窑炉中部的温度。当喷口d23和耐火砖层c1内壁的距离为0

‑

10mm时,这种短套筒的碳化硅套筒d2的喷口d23刚好伸出窑墙,可以提升窑炉两侧的温度。在实际烧成过程中这两种规格的碳化硅套筒d2可以根据窑炉的横向温差灵活匹配,从而解决窑炉横向温差的问题,若窑炉横向中间的温度低,就多装点长套筒的碳化硅套筒d2,反之,如果窑炉横向中间温度高而两侧温度较低,就需要多装一些短套筒的碳化硅套筒d2。

115.进一步的说明,辊道窑炉还包括高温吹尘装置,高温吹尘装置包括吹尘风机e1、硬

管e2、软管e3和高温风管e4,硬管e2的一端与吹尘风机e1连通,硬管e2的另一端与软管e3连通,软管e3的出风端与高温风管e4连通,高温风管e4可伸进辊道窑炉内,高温风管e4的管径为80~100mm;

116.高温风管e4的下管壁设有多个吹尘孔e5,多个吹尘孔e5均匀分布在高温风管e4的下管壁,相邻两个吹尘孔e5的间距为25~35mm,吹尘孔e5的直径为10~15mm。

117.值得说明的是,本技术方案的高温吹尘装置优选的所使用风为热风,若使用冷风会对砖面造成裂纹的缺陷。通过将高温风管e4伸入辊道窑炉预热带的前部,高温风管e4内的热风通过位于高温风管e4下管壁的吹尘孔e5吹到砖坯的表面,通过热风的作用将落在砖坯的表面的粉尘、铁锈等杂质吹走,使砖坯表面无杂质,从而提高成品的质量和合格率,解决了砖坯在烧结过程中因砖坯表面粘结有杂质而造成成品质量低和报废的问题。

118.具体的,高温风管e4通过软管e3和硬管e2连接,该软管e3采用耐高温、韧性好可弯曲的材质,使得高温风管e4可伸入到辊道窑炉内。

119.优选的,高温风管e4的管径为80~100mm,若高温风管e4的管径较小,会使得高温风管e4内的热风较少,吹尘效果不佳,若高温风管e4的管径太大,会造成热风的浪费,增加生产成本。

120.进一步地说明,若相邻两个吹尘孔e5的间距太大,会使得吹尘孔e5所吹出的热风不能扫到整块砖坯的表面,使得砖坯表面仍会残留部分的灰尘和杂质,除尘和除杂质的效果不佳的,若相邻两个吹尘孔e5的间距太小,使得吹尘孔e5的数量增加,从而到时从吹尘孔e5出来的热风的较小,没办法吹走砖坯表面的灰尘或杂质,故优选的,相邻两个吹尘孔e5的间距为25~35mm。

121.当吹尘孔e5的数量、高温风管e4的管径和吹尘风机e1输进的热风一定时,吹尘孔e5的直径越小,从吹尘孔e5出来的热风的风力就越大,越容易把灰尘和杂质吹走,但是若吹尘孔e5的直径过小,会使得从吹尘孔e5出来的热风的风力过强,会将砖坯表面的釉料一并吹走,使得砖坯表面不平整,造成成品质量差,故优选的,吹尘孔e5的直径为10~15mm。

122.值得说明的是,本技术方案中对辊道窑炉供风、抽风系统进行优化,将吹尘风机e1、抽风机b421、助燃风机a21、位于窑头的抽烟风机、位于冷却带的急冷风机和快冷风机选用大风量低压力的风机替代传统的中风量大压力风机,与这些风机连接的管道管径全部改大,使风量比原来至少大20%~30%,压力比原来的压力小10%~20%,管径比原来改大20%~30%,对通过整体优化后,风机的变频可以减少,可以省电10%~20%。

123.以130米长窑炉为例,抽风机和抽烟风机的风量一般为35000~38000m3/h,压力为2500~3000pa,优化后抽风机b421和抽烟风机的风量为40000~45000m3/h,压力为1800~2300pa:急冷风机风量一般为5000~7000m3/h,压力为9000~10000pa,优化后急冷风机的风量为8000~10000m3/h,压力为6000~8000pa;快冷风机的风量一般为13000~15000m3/h,压力为3200~3500pa,优化后,快冷风机的风量为16000~20000m3/h,压力为2800~3200pa。

124.由于辊道窑炉的燃气系统(天然气或水煤气)存在多种因素影响,导致燃气总管的压力在不同时段会产生一定的波动,这种波动对生产很不利,尤其是快烧时,一旦总管燃气压力波动频繁时极易导致产品过烧或生烧。为了保证总管气压的稳定,本技术方案在燃气主管设计制作了一套自动稳压装置,该装置由压力传感器、执行器、控制器组成,压力传感

器把天然气总管压力值输送到控制器中,当发现天然气实际压力比控制器中设定的压力要低时,控制器发出调大的信号给执行器,执行器立即往调大方向旋转。反之,当发现天然气实际压力比控制器中设定的压力要高时,控制器发出调小的信号给执行器,执行器立即往调小方向旋转,整个过程实行pid多参数调整,一段时间后,窑炉使用的总压就会稳定在设定的压力范围,确保了整个窑炉温度的稳定,稳定了产品烧成温度,并有一定的节能效果。

125.以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。