1.本发明涉及加氢催化剂技术领域,具体涉及一种加氢催化剂的制备方法及加氢催化剂和应用。

背景技术:

2.随着原油劣质化以及环保法规对于清洁油品质量要求的日趋严格,全氢型炼厂已经成为未来炼厂的发展方向。加氢技术可提高炼厂原料油适应性、调整产品结构、提高轻质油品收率、还可以生产清洁产品和实现清洁化生产,是炼油工艺中最灵活和绿色的加工技术。其中,加氢催化剂是加氢技术的核心。

3.加氢催化剂通常由载体和活性金属组分组成。金属沉积、积炭、以及活性相的聚集是导致加氢催化剂的失活的三个主要因素。炼厂原料劣质化的加剧以及对油品质量要求的不断提升,除需要加氢催化剂具有更高活性外,还要求其具有优异的稳定性。如何通过载体性质以及催化剂制备工艺的升级,优化匹配金属与载体间作用力,提升催化剂活性相稳定性,提高催化剂扩散性能和容垢能力的同时,减少催化剂活性相结构在反应过程中的破坏、聚集和毒化,是提升催化剂活性稳定性的关键技术。

4.cn102836725a公开了一种具有高加氢活性催化剂的制备方法。该方法包括首先将含viii族金属固体化合物与氧化铝混捏挤条成型,制得具有高比表面积含viii族金属的氧化铝复合物,然后在高压釜中与vib族金属的盐溶液、尿素以及反应助剂进行水热反应,最后经干燥、焙烧处理制得加氢精制催化剂。与传统浸渍法催化剂相比,本发明方法制备催化剂通过载体表面反应生成了新型金属活性相前驱体,更容易被硫化成具有更高加氢活性的ii型co(ni)-mo(w)-s相,同时减少了没有加氢活性的尖晶石的形成,因而可以大大提高催化剂的加氢脱硫和加氢脱氮活性,尤其适用于劣质高硫馏分油的深度加氢精制。与现有技术相比,该发明提供的催化剂由于采用混捏挤条成型法且焙烧温度较低,所得催化剂小孔和超大孔所占比例高,极易造成活性组分的不均匀分布和不充分利用,因此实际工业应用中极易出现活性快速下降的现象。

5.目前还没有公开的技术可以很好地兼顾催化剂活性及稳定性两方面的要求,这样严重影响了催化剂实际的工业应用效果。

技术实现要素:

6.本发明的目的是为了克服现有技术存在的催化剂制备过程繁琐且催化剂的活性及稳定性有待进一步提高的缺陷,提供加氢催化剂的制备方法及加氢催化剂和应用,该方法简化了制备过程,且制得的催化剂具有优异的加氢活性和稳定性。

7.本发明的发明人在研究过程中发现,在加氢催化剂的制备过程中,将拟薄水铝石直接与加氢活性金属组分的前驱体混合、成型后,只需经过一次干燥、焙烧后,即可得到加氢催化剂;与现有技术相比,省略了拟薄水铝石干燥、焙烧制备载体的过程,简化了制备过程,且制得的催化剂具有优异的加氢活性和稳定性。

8.为了实现上述目的,本发明第一方面提供一种加氢催化剂的制备方法,该方法包括如下步骤:将拟薄水铝石与加氢活性金属组分的前驱体混合、成型,然后依次进行干燥、焙烧,得到加氢催化剂;

9.所述加氢活性金属组分的前驱体含有至少一种vib族金属组分的前驱体以及至少一种viii族金属组分的前驱体。

10.优选地,所述焙烧的条件包括:温度为600-800℃,时间为1-10小时。

11.本发明第二方面提供前述第一方面所述的制备方法制得的加氢催化剂。

12.本发明第三方面提供前述第二方面所述的加氢催化剂在烃油加氢反应中的应用。

13.与现有技术相比,本发明提供的制备方法由于将拟薄水铝石直接与加氢活性金属组分的前驱体混合、成型后,只需经过一次干燥、焙烧后,即可得到加氢催化剂,省略了拟薄水铝石干燥、焙烧制备载体的过程,简化了制备过程,且使得制得的催化剂具有优异的加氢活性和稳定性,有利于降低催化剂成本,提高催化剂的运行周期,从而有益于炼厂整体经济效益的提升。

具体实施方式

14.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

15.本发明第一方面提供一种加氢催化剂的制备方法,该方法包括如下步骤:将拟薄水铝石与加氢活性金属组分的前驱体混合、成型,然后依次进行干燥、焙烧,得到加氢催化剂;

16.所述加氢活性金属组分的前驱体含有至少一种vib族金属组分的前驱体以及至少一种viii族金属组分的前驱体。

17.本发明中,对所述加氢活性金属组分的前驱体没有限制,只要能将加氢活性金属组分负载在拟薄水铝石上即可;例如可以为加氢活性金属组分前驱体的固体粉末或加氢活性金属组分前驱体的溶液。

18.本发明的发明人发现,将拟薄水铝石与加氢活性金属组分的前驱体混合、成型、干燥之后,只有在600-800℃的温度下焙烧1-10小时,才能形成具有特定尖晶石结构的加氢催化剂,该加氢催化剂经漫反射紫外可见光谱(druvs)测量时,630nm与500nm处的吸光度分别为f

630

和f

500

,且二者的比值q=f

630

/f

500

为1-3。在本发明的一种优选实施方式中,所述焙烧的条件包括:温度为600-800℃,时间为1-10小时。

19.本发明的发明人发现,尽管形成尖晶石结构会影响催化剂的初始活性,但形成适量尖晶石结构,不仅不会给催化剂的总活性带来太大的影响,而且随着催化剂参与反应进程的延伸,所形成尖晶石结构还会逐步释放反应活性,使得催化剂的活性稳定性更好,从而在满足基本活性要求的前提下,大大地提高了催化剂的使用寿命,提高了生产效率。代表尖晶石结构在催化剂中的含量的上述比值q为1-3时,催化剂能够获得较好的初始活性和更好的活性稳定性,优选比值q为1.1-2.5。当q值低于1时,稳定性的提高不明显;当q值大于3时,初始活性过低,影响催化剂的正常使用。

20.优选情况下,所述焙烧的温度为610-780℃,更优选为630-750℃,最优选为650-730℃。

21.本发明中,上述焙烧是指本领域常规的焙烧,这种焙烧可由环境温度升高至焙烧温度,也可以由浸渍前驱体之后的干燥温度直接升高至焙烧温度,对此没有特别的限定。优选地,所述焙烧的焙烧升温速度为50-600℃/小时,优选为100-550℃/小时。

22.本发明中,对所述加氢活性金属组分的前驱体没有限制,优选地,所述加氢活性金属组分的前驱体选自加氢活性金属组分的盐、氧化物和氢氧化物中的至少一种。

23.本发明对所述vib族金属组分的前驱体没有限制,优选为含有mo和/或w的前驱体;优选情况下,所述vib族金属组分的前驱体选自氧化钼、钼酸盐、仲钼酸盐、磷钼酸盐、氧化钨和钨酸盐中的至少一种,更优选选自氧化钼、钼酸铵、仲钼酸铵、磷钼酸偏钨酸氨、磷钨酸和仲钨酸铵中的至少一种。

24.本发明对所述viii族金属组分的前驱体没有限制,优选为含有co和/或ni的前驱体;优选情况下,所述viii族金属组分的前驱体选自硝酸钴、醋酸钴、碱式碳酸钴、氯化钴以及ni的硝酸盐、氯化物、甲酸盐、乙酸盐、磷酸盐、柠檬酸盐、草酸盐、碳酸盐、碱式碳酸盐、氢氧化物、磷化物、硫化物、铝酸盐、氧化物中的至少一种。更优选选自硝酸钴、醋酸钴、碱式碳酸钴、氯化钴以及镍的草酸盐、碳酸盐、碱式碳酸盐、氢氧化物、磷酸盐和氧化物中的至少一种,进一步优选选自硝酸钴、碱式碳酸钴、硝酸镍、醋酸镍、碱式碳酸镍、氯化镍和碳酸镍中的至少一种。

25.本发明对所述拟薄水铝石、加氢活性金属组分的前驱体的用量可选范围较宽,优选地,所述拟薄水铝石、加氢活性金属组分的前驱体的用量使得制得的催化剂中,以所述加氢催化剂的总量为基准,氧化铝的含量为30-99重量%,以氧化物计,所述vib族金属组分的含量为0.5-50重量%,所述viii族金属组分的含量为0.5-20重量%。

26.进一步优选地,以所述加氢催化剂的总量为基准,氧化铝的含量为40-94重量%,以氧化物计,所述vib族金属组分的含量为5-45重量%,所述viii族金属组分的含量为1-15重量%。

27.根据本发明,对所述拟薄水铝石与加氢活性金属组分的前驱体混合的方法不作特别限定,可以是本领域中任意的惯常方法,例如可以为混捏法、干混法、浸渍法。

28.在本发明的一种优选实施方式中,所述将拟薄水铝石与加氢活性金属组分的前驱体混合的方法包括将至少一种vib族金属化合物和至少一种viii族金属化合物与拟薄水铝石混合均匀后,进行混捏。

29.在本发明的另一种优选实施方式中,所述将拟薄水铝石与加氢活性金属组分的前驱体混合的方法包括采用含有至少一种vib族金属化合物和至少一种viii族金属化合物的溶液与拟薄水铝石混捏。

30.本发明中,所述vib族金属化合物和viii族金属化合物各自独立地选自它们的可溶性化合物中的至少一种(包括在助溶剂存在下可溶于水的相应金属化合物);所述vib族金属化合物和viii族金属化合物的种类与前述vib族金属组分的前驱体和前述viii族金属组分的前驱体的种类相同,在此不再赘述。

31.在本发明的一种优选实施方式中,所述加氢催化剂的制备方法包括如下步骤:采用含有至少一种vib族金属化合物和至少一种viii族金属化合物的溶液与拟薄水铝石混

捏,再进行成型,然后依次进行干燥、焙烧,得到加氢催化剂。

32.根据本发明,在催化剂制备过程中,如在所述vib族金属化合物和viii族金属化合物的可溶性化合物制备过程中,本发明还可以含有有机添加物。本发明对所述有机添加物的引入方式没有特别限制,所述有机添加物可以以任意方式引入,例如可以和所述viii族金属一起引入,也可以和所述vib族金属元素一起引入,还可以在引入所述viii族和/或vib族金属元素之后引入,也可以在引入所述viii族和/或vib族元素之前引入。本发明对所述有机添加物的种类没有特别限制,所述有机添加物选自含氧和/或含氮的有机物中的至少一种,所述含氧有机物选自有机醇和/或有机酸,所述含氮有机物选自有机胺和有机胺盐中的至少一种;具体地,所述含氧有机物选自乙二醇、丙三醇、聚乙二醇(分子量为200-1500)、二乙二醇、丁二醇、乙酸、马来酸、草酸、氨基三乙酸、1,2-环己烷二胺四乙酸、柠檬酸、酒石酸、苹果酸中的至少一种,优选乙二醇、丙三醇、聚乙二醇和柠檬酸中的至少一种;所述含氮有机物选自乙二胺、二亚乙基三胺、环己二胺四乙酸、氨基乙酸、次氮基三乙酸、edta及其胺盐中的至少一种,优选edta和/或次氮基三乙酸。

33.进一步地,本发明对所述浸渍的方法和浸渍时间不作特别限定,所述浸渍的方法,根据浸渍液用量不同可以为过量液浸渍、孔饱和法浸渍和多次浸渍法等,根据浸渍实现的方式不同可以为浸泡法、喷淋浸渍等;所述浸渍时间优选为0.5-3小时。更进一步地,通过对所述浸渍液的浓度、用量或载体用量的调节和控制,可以制备出特定含量的加氢催化剂,这是本领域技术人员所公知的。

34.本发明中,对所述成型的方法没有限制,可以按照本领域常规的方法进行,如滚球法、压片法和挤条法成型。在成型过程中,例如在挤条成型过程中,为了保证成型的顺利进行,可以加入水、助挤剂和/或胶溶剂,并任选加入扩孔剂,然后挤出成型。所述助挤剂、胶溶剂和扩孔剂的种类和用量为本领域技术人员公知,例如,常见的助挤剂可以选自田菁粉、甲基纤维素、淀粉、聚乙烯醇和聚乙醇中的至少一种,所述胶溶剂可以为有机酸和/或有机酸,所述扩孔剂可以为淀粉、合成纤维素、聚合醇和表面活性剂中的至少一种。其中,所述合成纤维素优选为羟甲基纤维素、甲基纤维素、乙基纤维素和羟基纤维脂肪醇聚乙烯醚中的至少一种,所述聚合醇优选为聚乙二醇、聚丙醇和聚乙烯醇中的至少一种。所述表面活性剂优选为脂肪醇聚乙烯醚、脂肪醇酰胺及其衍生物、分子量为200-10000的丙烯醇共聚物和顺丁烯酸共聚物中的至少一种。所述成型后的形状可以为三叶草形、蝶形、圆柱形、中空圆柱形、四叶形、五叶形或球形等。

35.根据本发明,对所述干燥的条件没有限定,优选地,所述干燥的条件包括:所述干燥温度为50-350℃,干燥时间为1-12小时,优选干燥温度为80-250℃,干燥时间为2-8小时。本发明对所述干燥的方式不作特别限定,所述干燥可以为烘干、鼓风干燥、喷雾干燥和闪蒸干燥中的至少一种。本发明对所述干燥的气氛没有特别限制,可以是空气、氧气和氮气的至少一种,优选为空气。

36.本发明的发明人发现,将含磷的拟薄水铝石与加氢活性金属组分的前驱体混合、成型,然后依次进行干燥、焙烧,制得的催化剂具有更优的加氢活性和稳定性。在本发明的一个优选实施方式中,所述拟薄水铝石为含磷拟薄水铝石。

37.优选地,以所述拟薄水铝石的干基总量为基准,al2o3的含量为94-99重量%,优选为95-98重量%;p2o5的含量为1-6重量%,优选为2-5重量%。

38.在本发明的一种优选实施方式中,所述含磷拟薄水铝石的h满足1.7≤h≤3,其中h=d(031)/d(020),所述d(031)表示拟薄水铝石晶粒的xrd谱图中031峰所代表的晶面的晶粒尺寸,d(020)表示拟薄水铝石晶粒的xrd谱图中020峰所代表的晶面的晶粒尺寸,所述031峰是指xrd谱图中2θ为34-43

°

的峰,所述020峰是指xrd谱图中2θ为10-15

°

的峰,d=kλ/(bcosθ),k为scherrer常数,λ为靶型材料的衍射波长,b为衍射峰的半峰宽,2θ为衍射峰的位置。

39.在本发明中,对于不同的衍射峰,b和2θ均取与之相应的峰的值,例如,计算d(031)时,d(031)=kλ/(bcosθ),其中b为031衍射峰的半峰宽,2θ为031衍射峰的位置;计算d(020)时,d(020)=kλ/(bcosθ),其中b为020衍射峰的半峰宽,2θ为020衍射峰的位置。

40.优选情况下,该拟薄水铝石的h满足1.9≤h≤3,更优选满足2.2≤h≤2.8。在该优选范围内,则所得催化剂的加氢活性更优。

41.h满足上述规定的含磷拟薄水铝石通过焙烧制得的含磷氧化铝具有特定的羟基分布,更有利于提高催化剂的加氢活性。而现有技术制得的拟薄水铝石中,h一般为0.85-1.65。

42.本发明提供的拟薄水铝石的相对结晶度(以condea公司的商业sb粉为基准)一般在45-77%范围内,优选为65-77%范围内。在本发明中,拟薄水铝石的晶体结构采用德国西门子公司的d5005型x射线衍射仪测定,cukα辐射,44千伏,40毫安,扫描速度为2

°

/分钟。

43.本发明对所述含磷拟薄水铝石的制备方法没有特别限制,只要制备得到的含磷拟薄水铝石利于提高催化剂的加氢活性和稳定性即可。在本发明的一种优选实施方式中,所述含磷拟薄水铝石的制备方法包括:

44.(1)将无机含铝化合物溶液与酸或碱接触进行沉淀反应,或者将有机含铝化合物与水接触进行水解反应,得到含磷的水合氧化铝;

45.(2)将上述得到的含磷的水合氧化铝在ph为7-10.5条件下进行老化;

46.步骤(1)所述沉淀反应或者所述水解反应在晶粒生长调节剂以及含磷化合物存在下、ph为4-7条件下进行;所述晶粒生长调节剂为能够调节晶粒在不同晶面上的生长速度的物质。

47.本发明提供的含磷拟薄水铝石的制备方法中,所述沉淀反应或者所述水解反应在晶粒生长调节剂以及含磷化合物存在下、ph为4-7条件下进行,既可以满足含磷水合氧化铝的沉淀,又保持较低的ph条件,以避免高ph下拟薄水铝石晶粒生长过快,加强磷及生长调节剂对拟薄水铝石生长的共同调节作用。水合氧化铝的生成、老化整个过程拟薄水铝石的晶粒生长,都在含磷化合物和晶粒调节剂共同存在下进行,使得制得的拟薄水铝石具有特殊的晶体结构,特别适用于重油加氢催化剂。

48.根据本发明的一种具体实施方式,步骤(1)包括:将无机含铝化合物溶液、含磷化合物、晶粒生长调节剂以及酸或碱接触进行沉淀反应,或者,将有机含铝化合物、含磷化合物、晶粒生长调节剂与水进行水解反应;控制所述沉淀反应或者所述水解反应的ph为4-7。

49.根据本发明的一种优选实施方式,步骤(1)所述沉淀反应或者所述水解反应在晶粒生长调节剂以及含磷化合物存在下、ph为4-6.5条件下进行。使得沉淀反应或者水解反应在上述优选ph下进行,更有利于提高制得的载体在重油加氢中的加氢活性。

50.对所述沉淀反应和水解反应的除ph外其它条件没有特别限定。本发明中,优选地,

所述沉淀反应和所述水解反应的温度各自独立地为30-90℃。

51.本发明中,对所述沉淀反应的条件选择范围较宽,优选地,所述沉淀反应的条件包括:反应的温度为40-90℃,反应的时间为10-60分钟。进一步优选地,所述沉淀反应的条件包括:反应的温度为45-80℃,反应的时间为10-30分钟。

52.本发明对所述水解反应的条件没有特别限定,只要使得水与有机含铝化合物接触发生水解反应生成水合氧化铝即可。本发明对所述水解反应过程中水的用量选择范围较宽,只要使得水与有机含铝化合物的摩尔比为大于化学计量比即可。具体发生水解的条件为本领域技术人员所公知。优选地,所述水解反应的条件包括:反应的温度为40-90℃,优选为45-80℃,反应的时间为2-30小时,优选为2-20小时。

53.在本发明中,所述晶粒生长调节剂为能够调节晶粒在不同晶面上的生长速度的物质,优选为能够调节晶粒在020晶面和031晶面的生长速度的物质。例如,可以为各种能与水合氧化铝发生强吸附作用的物质,优选地,所述晶粒生长调节剂为多羟糖醇及其羧酸盐和硫酸盐中的至少一种;进一步优选地,所述晶粒生长调节剂选自山梨糖醇、葡萄糖、葡萄糖酸、葡萄糖酸盐、核糖醇、核糖酸、核糖酸盐和硫酸盐中的至少一种。所述葡萄糖酸盐、核糖酸盐和硫酸盐各自可以为它们的可溶性盐,例如,可以为钾盐、钠盐和锂盐中的一种或几种。

54.本发明中,对所述晶粒生长调节剂的加入方式没有特别限定,可以将晶粒生长调节剂单独加入,也可以预先将晶粒生长调节剂与其中的一种或几种原料混合,然后再将含有晶粒生长调节剂的原料进行反应。

55.本发明对晶粒生长调节剂的用量没有特别的限定,优选地,以氧化铝计,所述沉淀反应中晶粒生长调节剂的用量为无机含铝反应物重量的1-10重量%,进一步优选为1.5-8.5重量%,更进一步优选2-6重量%。

56.优选地,以氧化铝计,所述水解反应中,所述晶粒生长调节剂的用量为有机含铝化合物重量的1-10重量%,优选为1.5-8.5重量%,更进一步优选为2-6重量%。

57.除非特别说明,本发明中,所述晶粒生长调节剂的用量均分别以有机含铝化合物、无机含铝化合物中对应的氧化铝的重量为基准进行计算。

58.在本发明中,对所述含磷化合物的加入方式没有特别限定,可以将含磷化合物(或者配制成含磷化合物水溶液)单独加入,也可以预先将含磷化合物(或者其水溶液)与其中的一种或几种原料混合,然后再将含有含磷化合物的原料进行反应,只要保证所述沉淀反应或者水解反应在含磷化合物存在下进行即可。本发明提供的制备方法可以保证含磷化合物对晶粒生长的调节效果。

59.本发明对所述含磷化合物的种类选择范围较宽,可以为水溶性无机含磷化合物,优选情况下,所述含磷化合物选自磷酸、磷酸铵、磷酸氢铵、磷酸氢二铵、磷酸钠和磷酸钾中的至少一种。

60.为了更好发挥含磷化合物对晶粒生长的调节效果,优选地,所述含磷化合物的用量使得制得的含磷拟薄水铝石中,以含磷拟薄水铝石的干基总量为基准,p2o5的含量为1-6重量%,优选为2-5重量%。

61.需要说明的是,本发明在研究过程中发现,晶粒生长调节剂以及含磷化合物在所述沉淀反应或者所述水解反应过程中加入,更有利于对晶粒在020晶面和031晶面的生长速

度进行调节,以使得h满足1.7≤h≤3,优选满足1.9≤h≤3,更优选满足2.2≤h≤2.8。在所述沉淀反应或者所述水解反应过程中加入晶粒生长调节剂以及含磷化合物,使得在后进行的老化反应同样在晶粒生长调节剂以及含磷化合物存在下进行。优选情况下,所述老化过程中不额外加入晶粒生长调节剂以及含磷化合物。

62.按照本发明提供的方法,所述无机含铝化合物优选为铝盐和/或铝酸盐。相应的,所述无机含铝化合物溶液可以是各种铝盐溶液和/或铝酸盐溶液,所述铝盐溶液可以是各种铝盐溶液,例如可以是硫酸铝、氯化铝、硝酸铝中的一种或几种的水溶液。因为价格低,优选硫酸铝溶液和/或氯化铝溶液。铝盐可以单独使用也可以两种或者多种混合后使用。所述铝酸盐溶液是任意的铝酸盐溶液,如铝酸钠溶液和/或铝酸钾溶液。因为其获得容易而且价格低,优选为铝酸钠溶液。铝酸盐溶液也可以单独或者混合使用。

63.对所述无机含铝化合物溶液的浓度没有特别限定,优选地,以氧化铝计,所述无机含铝化合物溶液的浓度为20-200克/升。

64.所述酸可以是各种质子酸或在水介质中呈酸性的氧化物,例如,可以是硫酸、盐酸、硝酸、碳酸、磷酸、甲酸、乙酸、柠檬酸和草酸中的至少一种,优选地,所述质子酸选自硝酸、硫酸和盐酸中的至少一种。所述碳酸可以通过向铝盐溶液和/或铝酸盐溶液中通入二氧化碳而原位产生。所述酸可以以溶液的形式引入,对所述酸溶液的浓度没有特别限定,优选h

的浓度为0.2-2摩尔/升。

65.所述的碱可以为氢氧化物或在水介质中水解使水溶液呈碱性的盐,优选地,所述氢氧化物选自氨水、氢氧化钠和氢氧化钾中的至少一种;优选地,所述盐选自偏铝酸钠、偏铝酸钾、碳酸氢铵、碳酸铵、碳酸氢钠、碳酸钠、碳酸氢钾和碳酸钾中的至少一种。所述碱可以以溶液的形式引入,对所述碱溶液的浓度没有特别限定,优选oh-的浓度为0.2-4摩尔/升。当以偏铝酸钠和/或偏铝酸钾作为碱时,计算所述晶粒生长调节剂和含磷化合物的用量时,也考虑偏铝酸钠和/或偏铝酸钾中相应的氧化铝的量。

66.按照本发明提供的方法,所述有机含铝化合物可以是各种能与水发生水解反应,产生水合氧化铝沉淀的烷氧基铝中的至少一种,例如可以是异丙醇铝、异丁醇铝、三异丙氧基铝、三特丁氧基铝和异辛醇铝中的至少一种。

67.具体地,为了调控水解反应的ph,可以在水解反应中引入酸或碱,所述酸或碱的引入方式和种类可以如上文所述,在此不再赘述。

68.其中,通过对反应物中碱或酸的用量控制ph而使铝沉淀的方法为本领域技术人员所公知,在此不再赘述。

69.本发明对步骤(2)所述老化的条件选择范围较宽,只要保证在ph为7-10.5条件下进行即可。由于步骤(1)所述沉淀反应或者所述水解反应在ph为4-7条件下进行,优选在进行老化之前,引入碱以调节老化反应的ph。所述碱的引入方式和种类可以如上文所述。

70.优选地,步骤(2)所述老化在ph为8-10条件下进行。

71.本发明对步骤(2)所述老化除了ph外的条件选择范围较宽,优选地,所述老化的温度为50-95℃,优选为55-90℃。所述老化的时间根据老化温度进行适当选择,优选地,老化时间为0.5-8小时,优选为2-6小时。

72.本发明还包括在老化反应后,对老化产物进行分离、洗涤和干燥。按照本发明提供的方法,所述分离可以为本领域的公知技术,如过滤或离心分离的方法。所述洗涤和干燥的

10小时,得到加氢催化剂。

90.本发明第二方面提供前述第一方面所述的制备方法制得的加氢催化剂。与现有技术提供的催化剂相比,本发明提供的加氢催化剂具有更好的加氢活性以及反应稳定性。本发明提供的加氢催化剂用于烃油加氢反应时,即可以单独使用,也可以与其他催化剂组合使用。

91.本发明第三方面提供前述第二方面所述的加氢催化剂在烃油加氢反应中的应用。

92.根据本发明,加氢催化剂在使用之前,可以按照本领域中的常规方法进行预硫化,以使其上负载的活性金属组分转化为金属硫化物组分;预硫化方法可以为:将加氢催化剂在氢气存在下,于140-400℃条件下用硫、硫化氢或含硫原料进行预硫化。这种预硫化可在器外进行,也可在器内原位硫化。

93.本发明对加氢催化剂应用时的加氢条件没有特别的限定,可以采用本领域中通常的反应条件;优选地,反应温度为200-420℃,进一步优选为220-400℃,压力为2-18mpa,进一步优选为2-16mpa,液时体积空速0.1-10小时-1

、进一步优选为0.15-6小时-1

,氢油体积比为50-5000、进一步优选为50-4000。

94.本发明对加氢催化剂应用时的加氢处理反应装置没有特别限制,可以为任何足以使原料油在加氢处理反应条件下与加氢催化剂进行接触反应的反应器,例如固定床反应器、浆态床反应器、移动床反应器或沸腾床反应器。

95.本发明对加氢催化剂的应用对象没有特别限制,可以直接用于加工各类烃油原料,以对其进行加氢改质或加氢裂化。所述烃油原料可以是各种重质矿物油或合成油或它们的混合馏分油,例如可以为选自原油、馏分油、溶剂精制油、蜡膏、蜡下油、费托合成油、煤液化油、轻脱沥青油和重脱沥青油中的至少一种;特别适合用于汽油、柴油、蜡油、润滑油、煤油、石脑油、常压渣油、减压渣油、石油蜡和费托合成油中至少一种的加氢处理。

96.以下将通过实施例对本发明进行详细描述。以下实施例中,xrd在simens d5005型x光衍射仪上测定,cukα辐射,44千伏,40毫安,扫描速度为2

°

/分钟。根据scherrer公式:d=kλ/(bcosθ)(d为晶粒尺寸,λ为靶型材料的衍射波长,b为校正过的衍射峰的半峰宽,2θ为衍射峰的位置)分别以2θ为10-15

°

峰的参数计算出(020)的晶粒大小为d(020)、以2θ为34-43

°

峰的参数计算出(031)的晶粒大小为d(031),并计算出h=d(031)/d(020)。

97.由紫外可见光光谱法(druvs)测定催化剂中金属组分与铝形成的尖晶石结构的形成情况。仪器采用安捷伦公司的cary300紫外可见光分析仪,波长范围:190nm-1100nm,波长精度:

±

0.1nm,波长再现性:

±

0.1nm,基线稳定性:0.0003/h,杂散光:0.02%以下,光度计精度:

±

0.003。

98.以下实施例中,所涉及原料除非另有说明外,均为市售品,其中,田菁粉购自江苏丰县润舜贸易有限公司。

99.实施例1

100.该实施例用于说明本发明提供的加氢催化剂的制备方法及加氢催化剂。

101.在一个2升的反应罐中并流加入5000毫升浓度为60克氧化铝/升、其中含核糖醇6.0克、85重量%浓磷酸8.0ml的硫酸铝溶液和浓度为6重量%的氨水溶液进行沉淀反应,反应温度为50℃,反应时间为30分钟,控制氨水溶液的流量使反应体系的ph为5.0,沉淀反应结束后,在浆液中加入适量氨水使浆液的ph值为8.7,浆液于70℃下老化120分钟后过滤,滤

饼用去离子水打浆洗涤2次,滤饼经120℃干燥24小时,得到水合氧化铝pa1,采用xrd表征,pa1具有拟薄水铝石结构。

102.经xrd表征计算得到pa1的h值列于表1中。pa1的相对结晶度以及p2o5的含量同样列于表1。

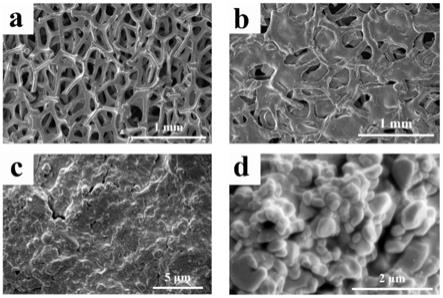

103.取140克pa1和3g田菁粉,用110毫升含moo3249克/升,nio 59克/升的钼酸铵和磷酸60克/升混合水溶液以及30毫升2wt%的硝酸溶液混合为140毫升后混捏,用挤条机挤条成型,挤出物经110℃烘干4小时,700℃焙烧3小时,得到加氢催化剂c1。所述加氢催化剂的尖晶石结构测量值q以及其金属氧化物的含量如表2所示。

104.对比例1

105.按照实施例1的方法制备催化剂,不同的是,

106.取140克所述pa1和3克田菁粉混合均匀,之后加入140毫升2wt%的硝酸溶液进行混合,然后在柱塞式挤条机上挤成外径为1.7mm的蝶形湿条,将蝶形湿条于120℃下干燥4小时,再于600℃下焙烧3小时,得到载体dz1。

107.用110毫升含moo

3 434克/升,nio 78克/升的钼酸铵和柠檬酸80克/升混合水溶液浸渍该载体dz1 1小时,110℃烘干4小时,700℃焙烧3小时,得到加氢催化剂dc1。所述加氢催化剂的尖晶石结构测量值q以及其金属氧化物的含量如表2所示。

108.实施例2

109.按照实施例1的方法制备加氢催化剂,不同的是,硫酸铝溶液中只添加浓度85重量%的磷酸8.0ml,而不含核糖醇,得到水合氧化铝pa2。按照实施例1的方法采用xrd表征,pa2具有拟薄水铝石结构,经xrd表征计算得到pa2的h值列于表1中,相对结晶度以及p2o5的含量同样列于表1。

110.实施例3

111.按照实施例1的方法制备加氢催化剂,不同的是,直接控制氨水溶液的流量使反应体系的ph为8.7,沉淀反应结束后,不需要在浆液中加入氨水调节ph值,得到水合氧化铝pa3。按照实施例1的方法采用xrd表征,pa3具有拟薄水铝石结构,经xrd表征计算得到pa3的h值列于表1中,相对结晶度以及p2o5的含量同样列于表1。

112.实施例4

113.按照实施例1的方法制备加氢催化剂,不同的是,硫酸铝溶液中只添加核糖醇6.0克,而不含浓磷酸,得到水合氧化铝pa4。按照实施例1的方法采用xrd表征,pa4具有拟薄水铝石结构,经xrd表征计算得到pa4的h值列于表1中,相对结晶度同样列于表1。

114.实施例5

115.该实施例用于说明本发明提供加氢催化剂的制备方法及加氢催化剂。

116.在一个2升的反应罐中并流加入4000毫升浓度为45克氧化铝/升的含85重量%浓磷酸22.1ml、山梨糖醇4.52克/升的三氯化铝溶液和1000毫升含210克氧化铝/升、苛性系数为1.58的偏铝酸钠溶液进行沉淀反应,反应温度为80℃、调节反应物流量使得中和ph值为4.0,反应停留时间15分钟;在所得浆液中加入浓度为5重量%的稀氨水调节浆液ph至9.0,并升温至85℃,老化3小时,然后用真空过滤机进行过滤,待过滤完后,在滤饼上补充加入20升去离子水(温度85℃)冲洗滤饼约30分钟。将洗涤合格的滤饼加入到3升去离子水中搅拌成浆液,浆液用泵送入喷雾干燥器进行干燥,控制喷雾干燥器出口温度在100-110℃范围,

物料干燥时间约2分钟,干燥后得到水合氧化铝pa5。按照实施例1的方法采用xrd表征,pa5具有拟薄水铝石结构,经xrd表征计算得到pa5的h值列于表1中,相对结晶度以及p2o5的含量同样列于表1。

117.用110毫升含moo

3 434克/升,nio 78克/升的钼酸铵和柠檬酸80克/升混合水溶液与35毫升1.9wt%的硝酸混合,然后再与140克pa5,3克田菁粉以及2g羟丙基甲基纤维素混合均匀一起捏合,并经挤条机挤条成型,挤出物经110℃烘干4小时,680℃焙烧3小时,得到加氢催化剂c5。所述加氢催化剂的尖晶石结构测量值q以及其金属氧化物的含量如表2所示。

118.实施例6

119.该实施例用于说明本发明提供加氢催化剂的制备方法及加氢催化剂。

120.在一个2升的反应罐中并流加入3000毫升浓度为60克氧化铝/升、葡萄糖酸含量为4.5克/升、含85重量%浓磷酸3.5ml的硫酸铝溶液和1000毫升含200克氧化铝/升、苛性系数为1.58的偏铝酸钠溶液进行沉淀反应,反应温度为55℃、调节反应物流量使得中和ph值为6.5,反应停留15分钟,然后在所得浆液中加入浓度为100克/升的碳酸钠溶液,调节浆液ph至9.5,并升温至75℃,老化5小时,然后用真空过滤机进行过滤,待过滤完后,在滤饼上补充加入20升去离子水(温度85℃)冲洗滤饼约30分钟。滤饼经120℃干燥24小时,得到水合氧化铝pa6。按照实施例1的方法采用xrd表征,pa6具有拟薄水铝石结构,经xrd表征计算得到pa6的h值列于表1中,相对结晶度以及p2o5的含量同样列于表1。

121.取114克pa6,2.5g田菁粉,16克moo3和3.8克nio,将四种干粉料用粉粹机充分混合均匀后,加入3wt%的硝酸溶液115毫升混捏,用挤条机挤条成型,挤出物经120℃烘干3小时,680℃焙烧3小时,得到加氢催化剂c6。所述加氢催化剂的尖晶石结构测量值q以及其金属氧化物的含量如表2所示。

122.实施例7

123.按照实施例6的方法,不同的是,采用100克长岭催化剂公司生产的干胶粉pa7代替所述pa6。

124.对比例2

125.按照实施例7的方法制备加氢催化剂,不同的是,取300克干胶粉pa7与10克田菁粉混合均匀,得到混合物,将该混合物与含硝酸7克的水溶液340毫升混合,然后在双螺杆挤条机上继续混捏为可塑体后,挤成ф1.4毫米的蝶形湿条,蝶形湿条经120℃干燥4小时后于600℃焙烧4小时,得到载体dz2。

126.采用110毫升由氧化钼、碱式碳酸镍和磷酸组成的混合水溶液(该混合水溶液中含moo

3 249克/升、nio 59克/升,磷酸78克/升)浸渍所述载体100g载体dz2,然后于120℃烘干4小时,再于400℃焙烧3小时,得到加氢催化剂dc2。

127.实施例8

128.按照实施例6的方法,不同的是,沉淀反应过程中,调节反应物流量使得中和ph值为7。得到水合氧化铝pa8。按照实施例1的方法采用xrd表征,pa8具有拟薄水铝石结构,经xrd表征计算得到pa8的h值列于表1中,相对结晶度以及p2o5的含量同样列于表1。

129.实施例9

130.按照实施例8的方法制备加氢催化剂,不同的是,硫酸铝溶液中不含葡萄糖酸,得

到水合氧化铝pa9。按照实施例1的方法采用xrd表征,pa9具有拟薄水铝石结构,经xrd表征计算得到pa9的h值列于表1中,相对结晶度以及p2o5的含量同样列于表1。

131.实施例10

132.按照实施例8的方法制备加氢催化剂,不同的是,直接控制偏铝酸钠溶液的流量使反应体系的ph为9.5,沉淀反应结束后,不需要在浆液中加入碳酸钠溶液调节ph值,得到水合氧化铝pa10。按照实施例1的方法采用xrd表征,pa10具有拟薄水铝石结构,经xrd表征计算得到pa10的h值列于表1中,相对结晶度以及p2o5的含量同样列于表1。

133.实施例11

134.按照实施例8的方法制备加氢催化剂,不同的是,硫酸铝溶液中不含浓磷酸,得到水合氧化铝pa11。按照实施例1的方法采用xrd表征,pa11具有拟薄水铝石结构,经xrd表征计算得到pa11的h值列于表1中,相对结晶度同样列于表1。

135.实施例12

136.该实施例用于说明本发明提供加氢催化剂的制备方法及加氢催化剂。

137.在带搅拌和回流冷凝管的2升三口烧瓶中,加入异丙醇-水的共沸物(含水量为15重量%)1000克,加入85%浓磷酸4.6ml、核糖酸15g,加入氨水调整ph为5.1,然后加热至60℃,将500克熔化的异丙醇铝通过分液漏斗缓慢滴加入烧瓶中,反应2小时后,加入氨水调节ph至8.5,回流反应20小时后,蒸出脱水异丙醇,80℃老化6小时,在老化的同时蒸出含水异丙醇,老化后的水合氧化铝过滤后,经120℃干燥24小时,得到水合氧化铝pa12。按照实施例1的方法采用xrd表征,pa12具有拟薄水铝石结构,经xrd表征计算得到pa12的h值列于表1中,相对结晶度以及p2o5的含量同样列于表1。

138.将三氧化钼,碱式碳酸钴和柠檬酸配制成含moo3201克/升,coo 40克/升和柠檬酸50克/升的混合水溶液110毫升,然后与140克pa12,2wt%的硝酸30毫升一起捏合并经挤条机挤条成型,挤出物经110℃烘干4小时,650℃焙烧3小时,得到加氢催化剂c12。所述加氢催化剂的尖晶石结构测量值q以及其金属氧化物的含量如表2所示。

139.实施例13

140.该实施例用于说明本发明提供加氢催化剂的制备方法及加氢催化剂。

141.在带搅拌和回流冷凝管的2升三口烧瓶中,加入异丙醇-水的共沸物(含水量为15重量%)1000克,加入85%浓磷酸7.0ml,核糖酸12g,加入氨水调整ph至6.2,加热至60℃,将500克熔化的异丙醇铝通过分液漏斗缓慢滴加入烧瓶中,反应5小时后,加入氨水调节ph至8.5,回流反应20小时后,蒸出脱水异丙醇,80℃老化6小时,在老化的同时蒸出含水异丙醇,老化后的水合氧化铝过滤后,经120℃干燥24小时,得到水合氧化铝pa13。按照实施例1的方法采用xrd表征,pa13具有拟薄水铝石结构,经xrd表征计算得到pa13的h值列于表1中,相对结晶度以及p2o5的含量同样列于表1。

142.将偏钨酸铵和硝酸镍配制成含moo

3 183克/升,nio 44克/升的混合水溶液110毫升,然后与140克pa13,1.9wt%的硝酸30毫升,3克田菁粉以及2g羟丙基甲基纤维素混合均匀一起捏合并经挤条机挤条成型,挤出物经110℃烘干4小时,700℃焙烧3小时,得到加氢催化剂c13。所述加氢催化剂的尖晶石结构测量值q以及其金属氧化物的含量如表2所示。

143.实施例14

144.按照实施例13的方法制备加氢催化剂,不同的是,将三氧化钼、碱式碳酸镍、碱式

碳酸钴和磷酸配制成含moo

3 291克/升,nio 74克/升,和磷酸50克/升的混合水溶液110毫升,然后与140克pa13,2wt%的硝酸32毫升,2g田菁粉一起捏合并经挤条机挤条成型,挤出物经120℃烘干4小时,700℃焙烧3小时,得到加氢催化剂c14。

145.实施例15

146.按照实施例14的方法制备催化剂,不同的是,所述焙烧的温度为750℃。

147.实施例16

148.按照实施例14的方法制备催化剂,不同的是,所述焙烧的温度为800℃。

149.实施例17

150.按照实施例14的方法制备催化剂,不同的是,所述焙烧的温度为560℃。

151.表1

[0152][0153][0154]

表2

[0155][0156]

从表1的结果可以看出,采用本发明提供的优选方法制备的含磷拟薄水铝石具有1.7≤h≤3的特征,优选2.2≤h≤2.8,而采用非优选方法制备的各种拟薄水铝石的h值均小于1.7。

[0157]

从表2的结果可以看出,采用本发明提供的优选焙烧方法制备的加氢催化剂具有q为1-3的特征,优选q为1.1-2.5,而采用非优选方法制备的催化剂的q一般低于1或大于3。

[0158]

测试例1

[0159]

将上述实施例1-17以及对比例1-2的加氢催化剂破碎成直径2-3毫米的颗粒,先对所述加氢催化剂进行预硫化,预硫化条件包括:硫化油采用含5w%二甲基二硫醚的齐鲁常一线煤油,硫化油的液时体积空速1.2h-1

,氢分压14.0mpa,氢油体积比400,在360℃恒温硫化3小时;然后100毫升小型固定床反应器(催化剂装量为100毫升)中进行评价。

[0160]

以齐鲁石化常减压装置的劣质常渣为原料(硫元素含量为2.11重量%、氮元素含量为0.78重量%、残炭值为8.3重量%,镍含量为22μg/g,钒含量为18μg/g),在100毫升小型固定床反应器上评价催化剂,催化剂装量为100毫升。反应条件为:反应温度380℃、氢分压15兆帕、液时空速为0.6小时-1,氢油体积比为600。具体地,测试反应100h和1000小时后产品的脱(ni v)率、脱硫率、脱残炭率和脱氮率,结果如表3所示。

[0161]

其中,所述脱(ni v)率、脱硫率、脱残炭率和脱氮率的计算方法相同;本发明以脱(ni v)率为例进行示例性说明计算方法,脱(ni v)率=(原料中(ni v)含量-加氢后产品中(ni v)含量)/原料中(ni v)含量。

[0162]

油样中镍和钒的含量采用电感耦合等离子体发射光谱仪(icp-aes)测定(所用仪器为美国pe公司pe-5300型等离子体光量计,具体方法见石油化工分析方法ripp124-90)。

[0163]

油样中硫含量使用电量法测定(具体方法见石油化工分析方法ripp62-90)。

[0164]

油样中残炭含量使用微量法测定(具体方法见石油化工分析方法ripp149-90)。

[0165]

油样中氮含量使用化学发光法测定(具体方法见石油化工分析方法ripp sh0704-z)。

[0166]

表3

[0167][0168]

从表3可以看出,与现有技术中的通过拟薄水铝石先制备载体再制备催化剂的方法相比,本发明提供的更简单的制备方法制得的加氢催化剂具有至少相当的脱金属、脱硫、脱残炭活性以及活性稳定性。

[0169]

与现有技术相比,本发明提供的催化剂只需经一步高温焙烧制备得到,催化剂生产过程简单;且催化剂经过优选方法的高温焙烧之后具有更好的稳定性,有利于降低催化剂成本,提高催化剂的运行周期,从而有益于炼厂整体经济效益的提升。

[0170]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。