1.本发明属于环保新材料技术领域,涉及工业固废利用,具体涉及一种超细铁基无碳胶凝材料及其制备方法及其应用。

背景技术:

2.尾矿是资源型城市的主要工业固废,存在着重大的环境问题和安全隐患,主要有:

3.1、尾矿是引发重大环境问题的污染源

4.其突出表现在侵占土地、破坏植被、土地退化、沙漠化以及粉尘污染、水体污染等。尾矿粒度较细,长期堆存,风化现象严重,产生二次扬尘,尾矿形成的粉尘在周边地区四处飞扬,特别在干旱、狂风季节中,细颗粒尾矿腾空而起,可形成长达数里的“黄龙”,造成周围土壤污染,并严重影响居民的身体健康。尾矿是沙尘暴产生的重点尘源之一。

5.2、尾矿库也是重大的危险源

6.尾矿库是堆存流塑状物体(尾矿)的特殊构筑物,被国家安监部门列为重大危险源,在全国运行的黑色矿山尾矿库中,存在安全隐患的尾矿库占30%,我国每年都有尾矿库溃坝,造成重大人员伤亡和财产损失。

7.多年来,矿山固体废物堆存诱发次生地质灾害,诸如排土场滑坡、泥石流、尾矿库溃坝等多起重大工程与地质灾害,给社会带来了极大的损失。据对我国具有较大规模的2500多座尾矿库统计表明,20世纪80年代以来,发生泥石流和溃坝200余起。

8.本发明主要是解决铁尾矿的再利用问题。开发和应用对铁尾矿的整体利用,铲除事故危险源。

技术实现要素:

9.本发明的目的是提供一种超细铁基无碳胶凝材料及其制备方法及其应用,利用铁矿选矿排出的尾矿和堆置在尾矿库的铁尾矿经过多种有效添加剂进行复配,通过该配方生产的超细铁基无碳胶凝材料在水泥中作为混合材的添加、在混凝土中掺合料替代水泥,使得低碳水泥和低碳混凝土的生产得以实现。

10.为了实现以上目的,本发明采用的技术方案为:一种超细铁基无碳胶凝材料,包括以下重量组分:

11.激发剂:60

‑

120重量份;比表面积大于700m2/kg;

12.固硫灰渣或粉煤灰:5—15重量份;

13.其他助剂:8重量份;

14.所述的激发剂包括:铁尾矿30—70重量份,s95矿粉30—50重量份研磨得到比表面积大于700m2/kg的超细矿粉;

15.所述的其他助剂包括活性剂、结合剂、助磨剂、胶凝剂。

16.进一步的,所述的超细铁基无碳胶凝材料比表面积大于700m2/kg。

17.再进一步的,所述的激发剂是铁尾矿、s95矿粉经过反刍式开路复磨工艺研磨制

得,比表面积大于720m2/kg。

18.再进一步的,所述的超细铁基无碳胶凝材料经过反刍式开路复磨工艺研磨制得,比表面积大于720m2/kg。

19.再进一步的,所述的其他助剂包括:胶凝剂1

‑

5重量份,所述的助磨剂0.1

‑

0.5重量份,所述的活性剂1

‑

2重量份,其余重量份为结合剂;所述的胶凝剂为重量比为磷石膏粉:硅酸盐:石灰粉按:硼砂=5:(4

‑

5):(4

‑

5.5):(3

‑

4)的复合胶凝剂;所述的助磨剂为重量比为多元羧酸钠:三乙醇胺:玻璃棉:三乙醇胺油酸皂=3:(3

‑

5):(3

‑

4):(1

‑

1.5)的复合助磨剂;所述的活性剂为重量比为硅酸钠:硅酸钡:铬酸钠=2:(3

‑

5):(2

‑

4)的复合活性剂;所述的结合剂为重量比为研磨陶瓷粉:石膏粉=2:(3

‑

3.5)的复合结合剂。

20.一种超细铁基无碳胶凝材料的制备方法,包括以下步骤:

21.a)、组分材料预处理;

22.b)、组分称量;

23.c)、级配配伍;

24.d)、装配研磨装备;

25.e)、反刍式开路复磨;

26.f)、检验检测粒度和活性;

27.步骤b)中所述的级配配伍包括一级配伍和多级配伍,所述的一级配伍为将步骤b)的组分一次配置进行步骤e)研磨至同范围粒径;

28.所述的多级配伍包括:激发剂组分先配置进行步骤e)研磨至同范围粒径,其他组分再研磨至另一同范围粒径,激发剂再与其余组分混合或研磨;以及激发剂组分先配置进行步骤e)研磨至同范围粒径,再将固硫灰渣或粉煤灰配置进行步骤e)研磨至另一同范围粒径,剩余其他组分再研磨至再一同范围粒径,激发剂、固硫灰渣或粉煤灰再与其余组分混合或研磨。

29.进一步的,多级配伍的每级研磨的研磨装备匹配相应的研磨体级配调整。

30.再进一步的,所述的步骤e)反刍式开路复磨工艺依次包括如下步骤:原料组分烘干

→

电子秤配料

→

反刍式超细研磨

→

成品入库。

31.一种超细铁基无碳胶凝材料的应用,所述的超细铁基无碳胶凝材料在水泥中添加15%

‑

20%重量比;在混凝土中替代15%

‑

35%水泥掺量。

32.进一步的,所述的超细铁基无碳胶凝材料在水泥中添加20%重量比。

33.本发明的技术效果在于:本发明利用铁矿选矿排出的尾矿和堆置在尾矿库的铁尾矿经过多种有效添加剂进行复配,再经过本发明工艺研磨得到本发明的一种超细铁基无碳胶凝材料。且通过该配方生产的超细铁基无碳胶凝材料在水泥中作为混合材的添加、在混凝土中掺合料替代水泥,使得低碳水泥和低碳混凝土的生产得以实现。得到的本发明材料是既可做水泥混合材,又可做混凝土掺合料。该材料一方面应用于水泥中作为混合材,减少水泥中熟料的使用量,生产低碳水泥;另一方面添加到混凝土中作为掺合料替代水泥,减少水泥用量从而形成低碳混凝土。不降低水泥、混凝土的强度,大大提高水泥和混凝土使用性能。

附图说明

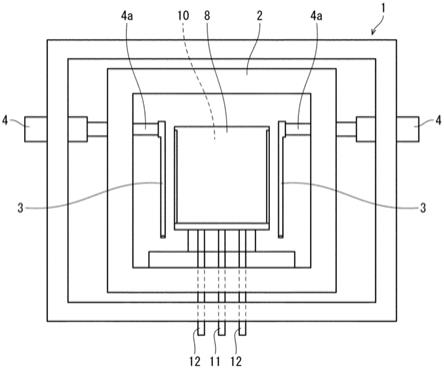

34.图1为本发明试验中超细(s95)矿粉粒度分布图;

35.图2为本发明试验中超细铁尾矿粒度分布图。

具体实施方式

36.为了便于理解本发明,下面对本发明进行更全面的描述。下面给出本发明的较佳实施方式。但是,本发明可以以多种不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

37.本发明技术的特点是解决矿山尾矿难题,利用铁矿选矿排出的尾矿和堆置在尾矿库的铁尾矿经过多种有效添加剂进行复配,再经过本发明工艺研磨得到本发明的一种超细铁基无碳胶凝材料。且通过该配方生产的超细铁基无碳胶凝材料在水泥中作为混合材的添加、在混凝土中掺合料替代水泥,使得低碳水泥和低碳混凝土的生产得以实现。

38.本发明方案也可直接应用在水泥生产中。即在水泥生产过程中掺加的矿渣(s95矿粉)和粉煤灰(或固硫灰渣),通常只能粉磨到比表面积400m2/kg左右;同理,本发明方案也可直接应用在混凝土生产中,混凝土中掺加的s95矿粉和一级粉煤灰,其比表面积也在400~420m2/kg左右。即通常矿渣与粉煤灰都没有被充分磨细,性能得不到充分发挥,导致两者在水泥和混凝土中的掺加量受到限制。因此,采用申请号2021213943042的本技术人的超细试验磨机得到超细复合材料比表面积大于700m2/kg。这样本发明方案也可直接应用在水泥生产中、也可直接应用在混凝土生产中。

39.即本发明方案将铁尾矿与s95矿粉优化配伍后混合粉磨到比表面积700m2/kg以上(30μm筛余<0.5%)而获得的超细铁基无碳胶凝材料,使得上述工业废渣和矿粉的活性与强度得到极大地提高,而且多种微粉的优势互补,大幅度提高在水泥和混凝土中的掺加量,减少熟料用量,实现碳减排。

40.进一步具体的,本发明包括:组分设计[铁尾矿30—70重量份、s95矿粉30—50重量份、固硫灰渣或粉煤灰5—15重量份、其他助剂(活性剂、结合剂、助磨剂、胶凝剂)8重量份]和本发明研磨工艺(反刍式开路复磨工艺)。其中:组分设计解决配方的比例和研磨级配;本发明研磨工艺解决配方物质形态的形成,解决本发明配方形成的超细铁基无碳胶凝材料在主材(水泥和混凝土)中提高强度的物理间架结构模型实现。

[0041]

本发明原理是针对铁尾矿这一污染源提出的一种变废为宝的技术方案。以铁尾矿为主要原料得到特定的激发剂(超细矿粉),加入适量固硫灰渣(或粉煤灰)和调整材料(包括活性剂等),得到超细铁基无碳胶凝材料。其可在水泥中添加20%重量比(即本发明材料重量:水泥重量=20:80)或在混凝土中替代15%

‑

35%水泥掺量[即本发明材料重量:混凝土重量=(15%

‑

35%):(65%

‑

85%)],不但降低了混凝土的生产成本,还能改善预拌混凝土的性能,提高硬化后强度指标,大幅度减少混凝土水化热指数。是利废减排的节能环保材料。

[0042]

实施例1:一种超细铁基无碳胶凝材料,包括以下重量组分:铁尾矿30重量份,s95矿粉30重量份,研磨得到比表面积705m2/kg的超细矿粉;粉煤灰:5重量份,比表面积705m2/kg;胶凝剂1重量份,助磨剂0.1重量份,活性剂1重量份,其余重量份为结合剂;所述的胶凝剂为重量比为磷石膏粉:硅酸盐:石灰粉按:硼砂=5:4:4:3的复合胶凝剂;所述的助磨剂为

重量比为多元羧酸钠:三乙醇胺:玻璃棉:三乙醇胺油酸皂=3:3:3:1的复合助磨剂;所述的活性剂为重量比为硅酸钠:硅酸钡:铬酸钠=2:3:2的复合活性剂;所述的结合剂为重量比为研磨陶瓷粉:石膏粉=2:3的复合结合剂,比表面积705m2/kg。

[0043]

实施例2:一种超细铁基无碳胶凝材料,包括以下重量组分:铁尾矿70重量份,s95矿粉50重量份,研磨得到比表面积730m2/kg的超细矿粉;粉煤灰:15重量份,比表面积730m2/kg;胶凝剂5重量份,助磨剂0.5重量份,活性剂2重量份,其余重量份为结合剂;所述的胶凝剂为重量比为磷石膏粉:硅酸盐:石灰粉按:硼砂=5:5:5.5:4的复合胶凝剂;所述的助磨剂为重量比为多元羧酸钠:三乙醇胺:玻璃棉:三乙醇胺油酸皂=3:5:4:1.5的复合助磨剂;所述的活性剂为重量比为硅酸钠:硅酸钡:铬酸钠=2:5:4的复合活性剂;所述的结合剂为重量比为研磨陶瓷粉:石膏粉=2:3.5的复合结合剂,比表面积730m2/kg。

[0044]

实施例3:一种超细铁基无碳胶凝材料,包括以下重量组分:铁尾矿50重量份,s95矿粉45重量份,研磨得到比表面积725m2/kg的超细矿粉;固硫灰渣:10重量份;比表面积730m2/kg;胶凝剂2重量份,所述的助磨剂0.3重量份,所述的活性剂1.5重量份,其余重量份为结合剂;所述的胶凝剂为重量比为磷石膏粉:硅酸盐:石灰粉按:硼砂=5:4.5:4.5:4的复合胶凝剂;所述的助磨剂为重量比为多元羧酸钠:三乙醇胺:玻璃棉:三乙醇胺油酸皂=2:2:2:1的复合助磨剂;所述的活性剂为重量比为硅酸钠:硅酸钡:铬酸钠=1:2:2的复合活性剂;所述的结合剂为重量比为研磨陶瓷粉:石膏粉=1:2的复合结合剂,比表面积725m2/kg。

[0045]

实施例4:一种超细铁基无碳胶凝材料,包括以下重量组分:铁尾矿35重量份,s95矿粉35重量份,研磨得到比表面积725m2/kg的超细矿粉;固硫灰渣:9重量份;比表面积735m2/kg;胶凝剂3重量份,所述的助磨剂0.4重量份,所述的活性剂2重量份,其余重量份为结合剂;所述的胶凝剂为重量比为磷石膏粉:硅酸盐:石灰粉按:硼砂=5:5:5:4的复合胶凝剂;所述的助磨剂为重量比为多元羧酸钠:三乙醇胺:玻璃棉:三乙醇胺油酸皂=3:4:4:1的复合助磨剂;所述的活性剂为重量比为硅酸钠:硅酸钡:铬酸钠=2:3:3的复合活性剂;所述的结合剂为重量比为研磨陶瓷粉:石膏粉=2:3的复合结合剂,比表面积725m2/kg。

[0046]

实施例5:一种超细铁基无碳胶凝材料,包括以下重量组分:铁尾矿60重量份,s95矿粉45重量份,研磨得到比表面积735m2/kg的超细矿粉;粉煤灰:10重量份;比表面积720m2/kg;胶凝剂3重量份,所述的助磨剂0.2重量份,所述的活性剂1.5重量份,其余重量份为结合剂;所述的胶凝剂为重量比为磷石膏粉:硅酸盐:石灰粉按:硼砂=5:4.5:4.5:4的复合胶凝剂;所述的助磨剂为重量比为多元羧酸钠:三乙醇胺:玻璃棉:三乙醇胺油酸皂=3:3.5:3.5:1的复合助磨剂;所述的活性剂为重量比为硅酸钠:硅酸钡:铬酸钠=2:3.5:3的复合活性剂;所述的结合剂为重量比为研磨陶瓷粉:石膏粉=2:3.5的复合结合剂,比表面积720m2/kg。

[0047]

本发明方案是以s95矿粉和粉煤灰(或固硫灰渣)为基料研磨得到的超细铁基无碳胶凝材料。得到的本发明材料是既可做水泥混合材,又可做混凝土掺合料。该材料一方面应用于水泥中作为混合材,减少水泥中熟料的使用量,生产低碳水泥;另一方面添加到混凝土中作为掺合料替代水泥,减少水泥用量从而形成低碳混凝土。关键是在不降低水泥、混凝土的强度的同时,还大大提高水泥和混凝土使用性能。

[0048]

以下为试验报告具体数据:

[0049]

一、原材料:

[0050]

p

·

o 42.5水泥(长丰海螺)

[0051]

s95矿粉(马钢嘉华)

[0052]

铁尾矿(宝武集团马钢公司尾矿库)

[0053]

本发明一实施例材料

[0054]

iso标准砂。

[0055]

二、试验仪器

[0056]

sm500型试验磨、欧美克ls

‑

pop(9)激光粒度分析仪、胶砂搅拌机、水泥胶砂流动度测定仪、胶砂块试模、振实台、标准养护箱、胶砂抗折抗压试验机。

[0057]

三、试验内容

[0058]

3.1超细粉磨

[0059]

在级配研磨体的试验磨内对s95矿粉和铁尾矿进行超细粉磨。

[0060]

3.2粒度分布测试

[0061]

使用激光粒度分析仪测试超细(s95)矿粉和超细铁尾矿的粒度分布。另外,测定两种物料的比重,并计算出对应的比表面积。

[0062]

3.3无碳胶凝材料的活性指数及流动度比

[0063]

将超细(s95)矿粉和超细铁尾矿与其他组分复配成无碳胶凝材料,按照gb/t 18046

‑

2017《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》测定其活性指数及流动度比。

[0064]

四、试验结果与讨论

[0065]

1、粒度分布

[0066]

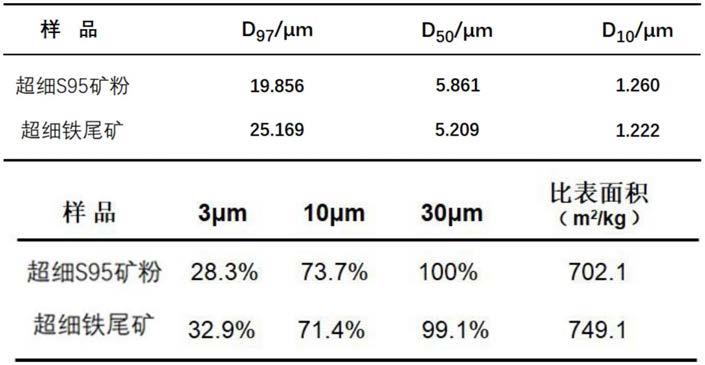

超细(s95)矿粉和超细铁尾矿的粒度分布测试结果见表1。

[0067]

表1粒度测试结果

[0068][0069]

2、活性指数、流动度比

[0070]

试验配比见表2,标准砂用量为1350g,用水量为225g,试验结果见表3。

[0071]

表2活性指数、流动度比试验配合比单位:g

[0072][0073]

表3流动度比及活性指数试验结果

[0074][0075]

由表3可知,由超细(s95)矿粉和超细铁尾矿与其他组分复配成的无碳胶凝材料流动度比和活性指数皆优于s95矿粉指标。

[0076]

五、结论

[0077]

1、经具有级配研磨体的试验磨粉磨结果表明,马钢嘉华s95矿粉和宝武集团马钢公司尾矿库的铁尾矿的易磨性均较好,可以通过开路超细管磨机的粉磨获得满足粒度分布和细度要求的超细微粉。

[0078]

2、由超细(s95)矿粉、超细铁尾矿和其他组分复配而成的无碳胶凝材料流动度比和活性指数皆优于s95矿粉指标。

[0079]

1.超细矿粉粒度检测报告

[0080][0081]

[0082][0083]

2.超细铁尾矿粒度测试报告

[0084][0085][0086]

本发明技术实现要素:1.铁尾矿利用:首先要对铁尾矿资源化利用,通过化学分析确定可用性(放射性、含s量、cl

—

离子、烧失量等检测符合标准),烘干备用。2.组分设计:需要激活剂对尾矿强度进行激发,根据易磨性选择合适的助磨剂及添加剂等。3.超细研磨:运用反刍式研磨机理,采用大长径比的管磨,根据级配超细研磨,采用开路磨工艺,将各组分超细研磨,形成粒度级配,物理混合成所需要的间架结构,添加到应用对象中形成高强度、高性能特性。本发明具体在工业上生产:通过合理的工艺设计、研磨体级配调整、反刍式研磨使得能耗水平较低、产能较大。

[0087]

本发明公开一种以铁尾矿为主要原料的超细铁基无碳胶凝材料及其制备方法及其应用。该超细铁基无碳胶凝材料,由以下重量份的原料组成:铁尾矿30—70重量份、(活性)激发剂(超细矿粉)30—50重量份、胶凝剂1—5重量份、助磨剂0.1—0.5重量份等。本发明通过将铁尾矿、活性激发剂、助磨剂和其他原料混合,通过反刍式研磨进行研磨和混合级配得到高活性的超细铁基无碳胶凝材料。工业生产工艺简单,能耗水平低,工业化产能高,比表面积>700m2/kg(30微米筛余≤0.5%),其性能超过s95矿粉标准。在水泥中可添加20%,即减少熟料用量20%,形成低碳水泥;在每立方混凝土中可少用60—80kg水泥,少消

耗熟料40—60kg,形成低碳混凝土。

[0088]

满足低碳水泥和低碳混凝土生产要求:

[0089]

1.在水泥中通过超细铁基无碳胶凝材料的添加,可替代15%—20%的水泥,单位吨水泥减少熟料用量0.12—0.16吨,所生产的水泥比常规水泥每吨少排放co

2 0.11—0.12吨,使低碳水泥生产成为可能。

[0090]

2.在混凝土中通过超细铁基无碳胶凝材料的添加,每立方混凝土可少使用水泥60—80公斤,所生产的混凝土比常规混凝土每立方少排放co26.6—9.6公斤,是低碳混凝土生产的有效路径之一。

[0091]

本发明开发出一种超细铁基无碳胶凝材料作为水泥和混凝土添加剂,为水泥企业和混凝土行业的低碳发展提供了一条创新路径,有效契合了国家和行业的碳达峰碳中和战略。

[0092]

此外,申请人表示目前国内的辊压机、立磨、雷蒙磨、振动磨、球磨等各种粉磨设备及其配套的各种型号选粉机都无法生产出比表面积≥650m2/kg的高细度产品(或生产效率极低)。申请号2021213943042的本技术人的超细试验磨机配合大长径比的超长管磨,并对管磨内衬板、隔仓板、出料篦板和研磨体都进行了设计,可以在开路工艺条件下,使得该配方掺合料细度为30μm筛余<0.5%(比表面积大于700m2/kg),台产55~60t/h,系统电耗32~35kwh/t,成功生产出超细铁基无碳胶凝材料,以适配本发明方案的基料。

[0093]

综上所述,本发明技术的特点是解决矿山尾矿难题,利用铁矿选矿排出的尾矿和堆置在尾矿库的铁尾矿经过多种有效添加剂进行复配,再经过本发明工艺研磨得到一种超细铁基无碳胶凝材料。通过该配方生产的超细铁基无碳胶凝材料在水泥中作为混合材的添加、在混凝土中掺合料替代水泥,使得低碳水泥和低碳混凝土的生产得以实现。

[0094]

以上仅就本发明的最佳实施例作了说明,但不能理解为是对权利要求的限制。本发明不仅限于以上实施例,其具体结构允许有变化。但凡在本发明独立权利要求的保护范围内所作的各种变化均在本发明的保护范围内。

[0095]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。