1.本技术涉及一种控制系统及控制程序。

背景技术:

2.日本专利特开2004

‑

298697号公报(专利文献1)公开了即使在基板的表面有起伏的情况下,也使涂布液喷出用模头充分靠近基板,在基板上形成均匀的涂布膜的涂布方法。所述涂布方法包括:测定涂布前基板的表面的形状的工序;以及基于形状的测定结果,调节涂布液喷出用模头与基板的间隔,使涂布液喷出用模头追随基板的表面的形状而移动的工序。

3.现有技术文献

4.专利文献

5.专利文献1:日本专利特开2004

‑

298697号公报

技术实现要素:

6.发明所要解决的问题

7.在专利文献1中,一边使涂布液喷出用模头在与基板平行的方向上移动,一边使涂布液喷出用模头追随基板的表面的形状而上下移动。因此,以使涂布液喷出用模头在与基板平行的方向上移动的机构和使涂布液喷出用模头上下移动的机构相互关联的方式进行控制。

8.在使这样的两个机构相互关联地进行动作的情况下,所述两个机构间的控制响应延迟的差异成为问题。然而,在专利文献1中,未考虑两个机构间的控制响应延迟的差异。在两个机构间控制响应延迟存在差异的情况下,无法使作为控制对象的模头精度良好地追随作为对象物的基板的表面的形状。特别是,在对象物的表面的起伏梯度大的情况下,或者控制对象的移动速度快的情况下,无法使控制对象精度良好地追随对象物的表面的形状。

9.本公开是鉴于所述问题而完成,其目的在于提供一种可使控制对象精度良好地追随对象物的表面的形状的控制系统及控制程序。

10.解决问题的技术手段

11.根据本公开的一例,控制系统包括:对对象物的表面执行规定处理的控制对象;测量至对象物的表面上的测量点的距离的测量传感器;用于变更对象物与控制对象的相对位置关系的多个驱动装置;以及在每个控制周期向多个驱动装置输出操作量的控制装置。多个驱动装置包括:第一驱动装置,用于使控制对象沿着与对象物的表面相向的平面上的目标轨道相对于对象物进行相对移动;以及第二驱动装置,用于使控制对象沿着与平面正交的正交轴相对于对象物进行相对移动。测量传感器以从成为控制对象所进行的规定处理的对象的处理对象点起、沿着目标轨道离开了规定距离的位置成为测量点的方式,与控制对象一体化。控制装置包括第一生成部、第一控制部、第二生成部及第二控制部。第一生成部基于目标轨道,生成各控制周期中控制对象在平面上的第一指令位置。第一控制部通过使

用表示向第一驱动装置输出的第一操作量与控制对象在平面上的位置的关系的第一动态特性模型及第一指令位置的模型预测控制,生成第一操作量。第二生成部生成各控制周期中控制对象在正交轴上的第二指令位置。第二控制部通过使用表示向第二驱动装置输出的第二操作量与控制对象在正交轴上的位置的关系的第二动态特性模型及第二指令位置的模型预测控制,生成第二操作量。第二生成部基于测量传感器的测量结果及第一指令位置,以控制对象与对象物的表面的距离为一定的方式生成第二指令位置。

12.根据此公开,控制装置通过模型预测控制进行控制对象的移动控制。此时,基于测量传感器的测量结果,生成各控制周期中的第二指令位置。其结果,可使控制对象精度良好地追随对象物的表面的形状。

13.在上述的公开中,从本次控制周期的第一指令位置到属于预测视界的控制周期的第一指令位置的距离比规定距离短。

14.根据此公开,可通过内插插值来计算预测视界中的第二指令位置。其结果,可减小第二指令位置的轨迹形状与对象物的表面形状的误差,通过模型预测控制,可使控制对象精度更良好地追随对象物的表面形状。

15.在上述的公开中,测量传感器在每个预定的测量周期测量距离。第二生成部针对与第一指令位置对应的控制周期,通过插值计算来生成第二指令位置,其中所述第一指令位置位于将上次测量周期中的测量点作为处理对象点时的平面上的控制对象的位置、与将本次测量周期中的测量点作为处理对象点时的平面上的控制对象的位置之间,所述插值计算使用上次测量周期中的测量结果及本次测量周期中的测量结果。根据此公开,通过内插插值,可精度良好地计算第二指令位置。

16.在上述的公开中,测量周期比控制周期短。根据此公开,插值计算的精度提高,可进一步减小控制对象的移动轨迹与工件w的表面形状的误差。

17.在上述的公开中,第一驱动装置使控制对象沿着平面上的第一轴相对于对象物进行相对移动。第一指令位置表示第一轴上的位置。第一动态特性模型表示第一操作量与控制对象在第一轴上的位置的关系。多个驱动装置还包括第三驱动装置,所述第三驱动装置用于使控制对象沿着与第一轴不同的平面上的第二轴相对于对象物进行相对移动。控制装置还包括:第三生成部,基于目标轨道,生成各控制周期中控制对象在第二轴上的第三指令位置;以及第三控制部,通过使用表示向第三驱动装置输出的第三操作量与控制对象在第二轴上的位置的关系的第三动态特性模型及第三指令位置的模型预测控制,生成第三操作量。除了基于测量传感器的测量结果及第一指令位置以外,第二生成部还基于第三指令位置来生成第二指令位置。

18.根据此公开,控制对象可依照第一指令位置及第三指令位置移动到与对象物的表面相向的平面上的任意位置。此时,基于测量传感器的测量结果、第一指令位置及第三指令位置,生成各控制周期中所述正交轴上的第二指令位置。其结果,可使控制对象精度良好地追随工件w的表面的形状。

19.根据本公开的一例,控制程序实现控制系统的控制装置,所述控制系统包括:对对象物的表面执行规定处理的控制对象;测量至对象物的表面上的测量点的距离的测量传感器;用于变更对象物与控制对象的相对位置关系的多个驱动装置;以及在每个控制周期向多个驱动装置输出操作量的控制装置。多个驱动装置包括:第一驱动装置,用于使控制对象

沿着与对象物的表面相向的平面上的目标轨道相对于对象物进行相对移动;以及第二驱动装置,用于使控制对象沿着与平面正交的正交轴相对于对象物进行相对移动。测量传感器以测量点位于从成为控制对象所进行的规定处理的对象的处理对象点起、沿着目标轨道离开了规定距离的位置的方式,与控制对象一体化。控制程序使计算机执行第一步骤~第四步骤。第一步骤是基于目标轨道,生成各控制周期中控制对象在平面上的第一指令位置的步骤。第二步骤是通过使用表示向第一驱动装置输出的第一操作量与控制对象在平面上的位置的关系的第一动态特性模型及第一指令位置的模型预测控制,生成第一操作量的步骤。第三步骤是生成各控制周期中控制对象在正交轴上的第二指令位置的步骤。第四步骤是通过使用表示向第二驱动装置输出的第二操作量与控制对象在正交轴上的位置的关系的第二动态特性模型及第二指令位置的模型预测控制,生成第二操作量的步骤。第三步骤包括基于测量传感器的测量结果及第一指令位置,以控制对象与对象物的表面的距离为一定的方式生成第二指令位置的步骤。

20.通过此公开,也可使控制对象精度良好地追随对象物的表面的形状。

21.发明的效果

22.根据本公开,可使控制对象精度良好地追随对象物的表面的形状。

附图说明

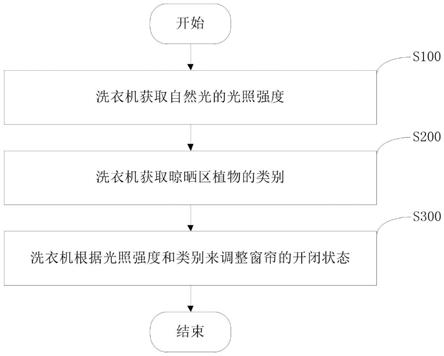

23.图1是表示应用依照本实施方式的控制装置的控制系统的结构例的示意图。

24.图2是表示依照本实施方式的控制装置的硬件结构的一例的示意图。

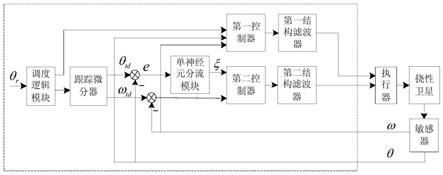

25.图3是表示本实施方式的伺服驱动器及控制装置的功能结构的一例的示意图。

26.图4是表示工件w的表面形状的一例的图。

27.图5是表示x轴的指令位置cx的时间变化的一例的图。

28.图6是表示用于生成z轴的指令位置cz的程序的源代码的一例的图。

29.图7是说明利用插值计算的指令位置cz的生成方法的图。

30.图8是表示根据x轴的指令位置cx、测量距离md计算的计算值mz及z轴的指令位置cz的时间序列数据的一例的图。

31.图9是表示z轴的指令位置cz的时间变化的一例的图。

32.图10是表示依照本实施方式的控制装置的处理顺序的流程图。

33.图11是表示比较例的指令位置cx的时间变化的图。

34.图12是表示比较例的指令位置cz的时间变化的图。

35.图13是表示将图11所示的指令位置cx作为指令值提供给伺服驱动器200x时的模拟结果的例子的图。

36.图14是表示将图12所示的指令位置cz作为指令值提供给伺服驱动器200z时的模拟结果的例子的图。

37.图15是表示将通过使用图5所示的指令位置cx及第一动态特性模型的模型预测控制而生成的操作量mvx提供给伺服驱动器200x时的模拟结果的例子的图。

38.图16是表示将通过使用图9所示的指令位置cz及第二动态特性模型的模型预测控制而生成的操作量mvz提供给伺服驱动器200z时的模拟结果的例子的图。

39.图17是表示将图11、图12所示的指令位置作为指令值提供给伺服驱动器时涂布头

的移动轨迹中的x轴位置50mm~75mm处的模拟结果的图。

40.图18是表示将图11、图12所示的指令位置作为指令值提供给伺服驱动器时涂布头的移动轨迹中的x轴位置550mm~575mm处的模拟结果的图。

41.图19是表示将通过模型预测控制而生成的操作量提供给伺服驱动器时涂布头的移动轨迹中的x轴位置50mm~75mm处的模拟结果的图。

42.图20是表示将通过模型预测控制而生成的操作量提供给伺服驱动器时涂布头的移动轨迹中的x轴位置550mm~575mm处的模拟结果的图。

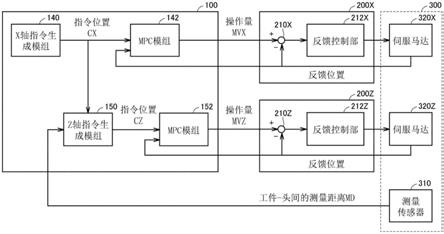

43.图21是表示变形例2的控制系统的功能结构的一例的示意图。

44.图22是说明变形例2中的指令位置cz的生成方法的图。

具体实施方式

45.参照附图对本发明的实施方式进行详细说明。此外,对图中的相同或相当部分标注相同的符号,不重复其说明。

46.§

1应用例

47.首先,参照图1及图2,对应用本发明的场景的一例进行说明。图1是表示应用依照本实施方式的控制装置的控制系统的结构例的示意图。图1所示的例子的控制系统1是对对象物(以下,称为“工件w”)的表面涂布涂布液的系统,包括涂布装置300、多个伺服驱动器200及控制装置100。但,控制系统并不限定于图1所示的例子,只要是对工件w的表面执行某种处理(例如激光加工、检查用图像的拍摄等)的系统即可。在对工件w的表面进行激光加工的情况下,包括激光加工机来代替涂布装置300,在对工件w的表面进行检查用图像的拍摄的情况下,包括拍摄装置来代替涂布装置300。图1所示的例子的工件w是基板,载置于底座2上的规定位置。底座2也可为搬送工件w的搬送装置的一部分。

48.以下,将工件w的厚度方向设为z轴方向,将与z轴正交的两个轴设为x轴及y轴。

49.涂布装置300是向工件w的表面涂布涂布液的装置。涂布装置300具有:主体部302、设置在固定位置的主体部302、涂布涂布液的涂布头304、将涂布头304与主体部302连结的连结部306、以及伺服马达320x、320z。伺服马达320x使连结部306及涂布头304沿着与工件w的表面相向的xy平面上的x轴移动。伺服马达320z使连结部306及涂布头304沿着与xy平面正交的z轴移动。

50.涂布装置300一边使涂布头304向x轴方向(此处为x轴的正方向)移动,一边从涂布头304向工件w的表面涂布涂布液。

51.进而,涂布装置300具有测量至工件w的表面上的测量点的距离的测量传感器310。测量传感器310以工件w的表面上从成为涂布头304的涂布对象的涂布对象点起、向x轴的正方向离开了规定的先行距离ladv的位置成为测量点的方式,与涂布头304一体化。具体而言,测量传感器310安装在从涂布头304向x轴的正方向延伸的连结部308。

52.从测量传感器310的前端向z轴垂下的垂线的垂足与从涂布头304的前端向z轴垂下的垂线的垂足一致。因此,由测量传感器310得到的测量值表示从测量传感器310的前端到工件w表面的测量点的距离,并且表示使涂布头304向x轴的正方向移动了先行距离ladv时从涂布头304的前端到工件w表面的涂布对象点的距离。

53.测量传感器310在每个预定的测量周期测量与测量点的距离,并将测量距离md发

送到控制装置100。

54.多个伺服驱动器200是用于变更工件w与涂布头304的相对位置关系的驱动装置,包括伺服驱动器200x、200z。伺服驱动器200x、200z分别对应于伺服马达320x、320z设置,驱动对应的伺服马达。即,伺服驱动器200x驱动伺服马达320x,使涂布头304沿着与工件w的表面相向的xy平面上的目标轨道(此处为x轴的正方向的轨道)移动。由此,涂布头304沿着x轴方向相对于工件w进行相对移动。伺服驱动器200z驱动伺服马达320z,使涂布头304沿着与xy平面正交的z轴移动。由此,涂布头304沿着z轴方向相对于工件w进行相对移动。

55.伺服驱动器200x、200z基于来自控制装置100的指令值(指令位置或者指令速度)及来自对应的伺服马达的反馈值,生成针对对应的伺服马达的驱动信号。伺服驱动器200x、200z通过向对应的伺服马达输出生成的驱动信号,从而驱动对应的伺服马达。

56.例如,伺服驱动器200x、200z接收来自与对应的伺服马达的旋转轴耦合的编码器的输出信号作为反馈值。可通过反馈值来检测伺服马达的位置、旋转相位、转速、累计转速等。

57.控制装置100与多个伺服驱动器200及测量传感器310连接,基于测量传感器310的测量距离md控制多个伺服驱动器200。具体而言,控制装置100向伺服驱动器200x、200z分别输出操作量mvx、mvz,进行使涂布头304移动的移动控制。在控制装置100与伺服驱动器200x、200z之间,能够进行包含操作量mvx、mvz的数据的交换。在控制装置100与测量传感器310之间,能够进行包含测量距离md的数据的交换。

58.图1中示出控制装置100与伺服驱动器200x、200z经由现场总线101a进行通信连接的结构例。另外,示出控制装置100与测量传感器310经由现场总线101b进行通信连接的结构例。但,不限于此种结构例,只要可实现如以下所说明的算法,则可采用任意通信形态。例如,也可将控制装置100与伺服驱动器200x、200x之间直接通过信号线连接。

59.控制装置100在每个预定的控制周期通过模型预测控制来生成分别向伺服驱动器200x、200z输出的操作量mvx、mvz。控制装置100将生成的操作量mvx、mvz作为指令值(指令位置或者指令速度)分别向伺服驱动器200x、200z输出。

60.控制装置100基于目标轨道,生成每个控制周期的涂布头304在x轴上的第一指令位置。控制装置100通过使用表示操作量mvx与涂布头304在x轴上的位置的关系的第一动态特性模型及第一指令位置的模型预测控制,生成向伺服驱动器200x输出的操作量mvx。

61.控制装置100生成每个控制周期的涂布头304在z轴上的第二指令位置。控制装置100通过使用表示操作量mvz与涂布头304在z轴上的位置的关系的第二动态特性模型及第二指令位置的模型预测控制,生成向伺服驱动器200z输出的操作量mvz。

62.控制装置100基于测量传感器310的测量距离md及第一指令位置,以涂布头304与工件w的表面的距离为一定的方式生成第二指令位置。

63.这样,控制装置100通过模型预测控制进行涂布头304的移动控制。此时,基于测量传感器310的测量距离md,生成每个控制周期的z轴上的第二指令位置。其结果,可使涂布头304精度良好地追随工件w的表面的形状。

64.§

2具体例

65.接着,对本实施方式的控制装置100的具体例进行说明。

66.<a.控制装置的硬件结构例>

67.作为一例,依照本实施方式的控制装置100也可使用可编程逻辑控制器(programmable logic controller,plc)(可编程控制器)来实现。控制装置100也可通过处理器执行预先保存的控制程序(包括后述那样的系统程序及用户程序),来实现后述那样的处理。

68.图2是表示依照本实施方式的控制装置100的硬件结构的一例的示意图。如图2所示,控制装置100包括:中央处理单元(central processing unit,cpu)或微处理单元(micro

‑

processing unit,mpu)等处理器102、芯片组104、主存储器106、闪速存储器108、外部网络控制器116、存储卡接口118、现场总线控制器122、124、外部网络控制器116及存储卡接口118。

69.处理器102通过读出保存在闪速存储器108中的系统程序110及用户程序112且在主存储器106中展开并执行,来实现对控制对象的任意控制。处理器102通过执行系统程序110及用户程序112,来执行后述那样的对伺服驱动器200的操作量的输出、与经由现场总线的数据通信有关的处理等。

70.系统程序110包括用于提供如数据的输入输出处理或执行时序控制等控制装置100的基本功能的命令代码。用户程序112包括根据控制对象而任意设计的用于执行序列控制的序列程序112a及用于执行运动控制的运动程序112b。在用户程序112中,通过定义功能块来实现依照本实施方式的处理及功能。功能块是在控制装置100中执行的程序的组件,意味着将多次使用的程序元件(program element)模块化而成。

71.芯片组104通过控制各组件,来实现作为控制装置100整体的处理。

72.现场总线控制器122是和通过现场总线与控制装置100连结的各种器件交换数据的接口。作为此种器件的一例,连接有测量传感器310。将通过现场总线控制器122从测量传感器310接收到的测量值保存在闪速存储器108等存储装置中。

73.现场总线控制器124是和通过现场总线与控制装置100连结的各种器件交换数据的接口。作为此种器件的一例,连接有伺服驱动器200。

74.现场总线控制器122、124可对所连接的器件提供任意指令,并且可获取器件所管理的任意数据(包括测量值)。另外,现场总线控制器122还作为用于在与测量传感器310之间交换数据的接口发挥功能。现场总线控制器124还作为用于在与伺服驱动器200之间交换数据的接口发挥功能。

75.外部网络控制器116控制通过各种有线/无线网络的数据交换。存储卡接口118构成为能够装卸存储卡120,能够对存储卡120写入数据,并从存储卡120读出数据。

76.<b.伺服驱动器>

77.图3是表示本实施方式的伺服驱动器及控制装置的功能结构的一例的示意图。如图3所示,伺服驱动器200x、200z分别包括减法器210x、210z及反馈控制部212x、212z。

78.减法器210x接收来自控制装置100的操作量mvx作为指令值(指令位置或者指令速度),并且接收来自与伺服马达320x耦合的编码器的输出信号作为反馈值。同样,减法器210z接收来自控制装置100的操作量mvz作为指令值(指令位置或者指令速度),并且接收来自与伺服马达320z耦合的编码器的输出信号作为反馈值。减法器210x、210y对接收到的指令值与反馈值的偏差进行运算。

79.反馈控制部212x、212z分别执行与从减法器210x、210z输出的偏差对应的控制运

算。反馈控制部212x、212z在从控制装置100接收的操作量为指令位置的情况下,执行依照位置控制环及速度控制环的控制运算。反馈控制部212x、212z在从控制装置100接收的操作量为指令速度的情况下,执行依照速度控制环的控制运算。

80.在依照位置控制环的控制运算中,运算对应于通过反馈值得到的伺服马达的测量位置与从控制装置100提供的指令位置的位置偏差的指令速度。

81.在依照速度控制环的控制运算中,运算对应于与根据指令速度及反馈值得到的伺服马达的测量速度的速度偏差的转矩值。反馈控制部212x、212z向伺服马达输出用于产生运算出的转矩值的转矩的电流指令。

82.<c.控制装置的功能结构例>

83.如图3所示,控制装置100包括:x轴指令生成模块140、z轴指令生成模块150、以及模型预测控制模块142、152。在图中,将模型预测控制记为“mpc(model predictive control)”。

84.x轴指令生成模块140依照预先制成的目标轨道,生成每个控制周期的涂布头304在x轴上的第一指令位置(以下,称为“指令位置cx”)。x轴指令生成模块140向模型预测控制模块142及z轴指令生成模块150输出所生成的指令位置cx。

85.x轴指令生成模块140根据目标轨道生成指令位置cx的时间序列数据,从所述时间序列数据中读出每个控制周期的指令位置cx。或者,控制装置100也可预先存储对目标轨道加以规定的指令位置cx的时间序列数据。在所述情况下,x轴指令生成模块140只要访问预先存储的指令位置cx的时间序列数据即可。这样,每个控制周期的指令位置cx可根据目标轨道,依照预定的计算式依次运算,也可以时间序列数据的形式预先保存。

86.z轴指令生成模块150基于来自测量传感器310的测量距离md及指令位置cx,以涂布头304与工件w的表面的距离为一定的方式,生成每个控制周期的涂布头304在z轴上的第二指令位置(以下,称为“指令位置cz”)。关于指令位置cz的具体生成方法,将后述。

87.模型预测控制模块142通过使用表示操作量mvx与涂布头304在x轴上的位置的关系的第一动态特性模型及指令位置cx的模型预测控制,生成向伺服驱动器200x输出的操作量mvx。模型预测控制模块142以涂布头304在x轴上的位置与指令位置cx一致的方式生成操作量mvx。

88.模型预测控制模块152通过使用表示操作量mvz与涂布头304在z轴上的位置的关系的第二动态特性模型及指令位置cz的模型预测控制,生成向伺服驱动器200z输出的操作量mvz。模型预测控制模块152以涂布头304在z轴上的位置与指令位置cz一致的方式生成操作量mvz。

89.第一动态特性模型及第二动态特性模型通过事先的调谐(tuning)来制成。基于调谐中得到的输入值(操作量)及输出值(涂布头304的测量位置),制成动态特性模型。

90.第一动态特性模型及第二动态特性模型例如由以下的函数p(z

‑1)来表示。函数p(z

‑1)是将无用时间要素与n阶延迟要素组合而成的离散时间传递函数。在由函数p(z

‑1)所表示的动态特性模型中,将无用时间要素的无用时间d以及n阶延迟要素的变数a1~a

n

及变数b1~b

m

决定为模型参数。无用时间是指从提供输入值起,到出现与其相应的输出为止的时间(即,从输入到输出的延迟时间)。此外,关于次数n及次数m也可决定最佳的值。

91.[数式1]

[0092][0093]

此种模型参数的制成处理(即,系统辨识)可通过最小二乘法等执行。

[0094]

具体而言,以对y=p(z

‑1)*u的变数u提供了操作量mvx时的输出y与涂布头304在x轴上的测量位置一致的方式(即,误差变得最小的方式),决定对第一动态特性模型进行规定的模型参数的各个值。同样,以对y=p(z

‑1)*u的变数u提供了操作量mvz时的输出y与涂布头304在z轴上的测量位置一致的方式(即,误差变得最小的方式),决定对第二动态特性模型进行规定的模型参数的各个值。

[0095]

此外,在涂布头304的振动小到可忽视的程度的情况下,涂布头304在x轴上的位置与伺服马达320x的位置呈一对一的关系。因此,也可使用表示操作量mvz与伺服马达320x的位置的关系的动态特性模型作为第一动态特性模型。同样,在涂布头304的振动小到可忽视的程度的情况下,涂布头304在z轴上的位置与伺服马达320z的位置呈一对一的关系。因此,也可使用表示操作量mvz与伺服马达320z的位置的关系的动态特性模型作为第二动态特性模型。

[0096]

模型预测控制是以预测视界中的控制对象(此处为涂布头304)的位置与目标轨道一致的方式生成操作量的控制。例如,决定用于使预测视界中的控制对象的位置与目标轨道一致所需的控制对象的控制量的变化量,运算用于使动态特性模型的输出中产生所述变化量的操作量。作为模型预测控制,可采用公知的方法。

[0097]

<d.指令位置cz的生成的具体例>

[0098]

参照图4~图9,对指令位置cz的生成的具体例进行说明。图4是表示工件w的表面形状的一例的图。图5是表示x轴的指令位置cx的时间变化的一例的图。图6是表示用于生成z轴的指令位置cz的程序的源代码的一例的图。图7是说明利用插值计算的指令位置cz的生成方法的图。图8是表示根据x轴的指令位置cx、测量距离md计算的计算值mz及z轴的指令位置cz的时间序列数据的一例的图。图9是表示z轴的指令位置cz的时间变化的一例的图。

[0099]

图4中示出x轴方向的长度为1000mm的工件w的表面形状。如图4所示,工件w的表面沿x轴方向呈波状起伏。

[0100]

x轴指令生成模块140依照在对工件w的x轴方向的长度1000mm加上先行距离ladv的距离内以指定的最高速度及最高加减速以下移动这样的目标轨道,生成每个控制周期的指令位置cx的时间序列数据。此时,第0个控制周期的指令位置cx设定为从将x轴投影到工件w的表面而得的线(以下,称为“投影线”)的x轴负侧的端点作为涂布对象点时的涂布头304的位置起、向x轴的负方向离开了先行距离ladv的位置(以下,将此位置设为x轴上的原点)。当涂布头304位于x轴的原点时,测量传感器310的测量点成为投影线的x轴负侧的端点。

[0101]

图5中示出先行距离ladv为10mm且指定了移动距离为1010mm、最高速度为1500mm/s、最大加减速度为

±

10000mm/s2时的指令位置cx的时间变化。此时,移动时间约为900ms。图5中示出根据在0ms~225ms的第一期间为四次轨道、在225ms~675ms的第二期间为一次轨道、在675ms~900ms的第三期间为四次轨道的目标轨道生成的指令位置cx的时间变化。在第一期间的起点0ms处,四次轨道的微分值设定为0。在第三期间的终点900ms处,四次轨

道的微分值设定为0。第一期间的终点200ms处的四次轨道的倾斜度与第二期间的一次轨道的倾斜度相同。第三期间的起点700ms处的四次轨道的倾斜度与第二期间的一次轨道的倾斜度相同。由此,涂布头304在x轴方向上平滑地移动。即,在第一期间x轴方向的移动速度逐渐增加,在第二期间x轴方向的移动速度成为一定速度(最高速度),在第三期间x轴方向的移动速度逐渐减少。

[0102]

z轴指令生成模块150在生成比涂布对象点到达投影线的x轴负侧的端点时的指令位置cx更靠负侧的指令位置cx的各控制周期中,生成表示z轴上的原点的指令位置cz。z轴上的原点可任意设定。

[0103]

z轴指令生成模块150在涂布对象点到达投影线的x轴负侧的端点后的各控制周期中,依照图6所示的剑码生成指令位置cz。

[0104]

图6所示的剑码所表示的程序在每个测量周期执行。此处,对控制周期与测量周期相同的情况下的例子进行说明。在图6中,dnc表示控制周期的编号的最大值。例如,在x轴指令生成模块140依照目标轨道生成第0个~第1000个控制周期的指令位置cx的情况下,设定为dnc=1000。i表示本次控制周期的编号,可取0~dnc的整数。j表示本次控制周期以后的控制周期的编号,可取i~dnc的整数。

[0105]

cx(i)表示本次控制周期(第i个控制周期)的指令位置cx。cx(j)表示第j个控制周期的指令位置cx。cx(i) ladv表示从本次控制周期的涂布头304的位置起、向x轴的正方向离开了先行距离ladv的位置,即,将本次控制周期中的测量点作为涂布对象点时的涂布头304的位置。在图6所示的源代码的第二行中,夹着将本次控制周期的测量点作为涂布对象点时的涂布头304的位置,确定连续的两个控制周期(第j个及第j 1个控制周期)的指令位置cx(j)、cx(j 1)。

[0106]

在图6所示的源代码的第三行中,计算涂布头304的涂布对象点到达本次控制周期的测量点的时刻rj。时刻rj表示自控制开始时刻起的时间,由控制周期的实数倍的数值来表示。

[0107]

jp表示夹着将上次控制周期的测量点作为涂布对象点时的涂布头304的位置,与连续的两个控制周期的指令位置cx中的、靠近第0个控制周期的指令位置cx的一方的指令位置cx对应的控制周期的编号。

[0108]

在图6所示的源代码的第5行~第7行中,生成第jp 1个~第j个控制周期的指令位置cz(jj)。jj可取jp 1~j的整数。具体而言,依照以下的[数式2],通过插值计算求出cz(jj)。

[0109]

[数式2]

[0110][0111]

在[数式2]中,rjp表示涂布头304的涂布对象点到达上次控制周期的测量点的时刻。mz是从本次控制周期中的测量传感器310的测量距离md减去工件w的表面与涂布头304之间的所期望的间隙而得到的值。mzp是从上次控制周期中的测量传感器310的测量距离md减去所期望的间隙而得到的值。在计算出指令位置cz(jj)后,在图6所示的源代码的第9行~第11行中,将在本次控制周期中求出的j、rj、mz分别变更为jp、rjp、mzp。所述jp、rjp、mzp

在下次的控制周期中计算指令位置cz(jj)时使用。

[0112]

通过在每个控制周期执行由图6所示的剑码所表示的程序,来对各控制周期的指令位置cz进行插值计算。

[0113]

图7(a)中示出本次控制周期中的x轴方向的移动速度比未来的控制周期中的x轴方向的移动速度慢的情况下的例子。在图7(a)所示的例子中,在涂布头304的涂布对象点到达上次控制周期的测量点的时刻rjp与涂布对象点到达本次控制周期的测量点的时刻rj之间,不存在未生成指令位置cz的控制周期。因此,在本次的控制周期中不生成指令位置cz。

[0114]

图7(b)中示出本次控制周期中的x轴方向的移动速度与未来的控制周期中的x轴方向的移动速度为相同程度的情况下的例子。在图7(b)所示的例子中,在涂布头304的涂布对象点到达上次控制周期的测量点的时刻rjp与涂布对象点到达本次控制周期的测量点的时刻rj之间,存在未生成指令位置cz的第j个控制周期。因此,在本次的控制周期中,生成第j个控制周期的指令位置cz(j)。

[0115]

图7(c)中示出本次控制周期中的x轴方向的移动速度比未来的控制周期中的x轴方向的移动速度快的情况下的例子。在图7(c)所示的例子中,在涂布头304的涂布对象点到达上次控制周期的测量点的时刻rjp与涂布对象点到达本次控制周期的测量点的时刻rj之间,存在未生成指令位置cz的第j

‑

1个及第j个控制周期。因此,在本次的控制周期中,生成第j

‑

1个控制周期的指令位置cz(j

‑

1)及第j个控制周期的指令位置cz(j)。

[0116]

图8中示出依照图6所示的剑码而生成的指令位置cz。在图8所示的例子中,在第74个以后的控制周期中,生成涂布对象点到达投影线的x轴负侧的端点后的指令位置cx。因此,到第73个为止的控制周期的指令位置cz为0。

[0117]

第450个~第456个控制周期属于x轴方向的移动速度一定且最高的第二期间。在图8所示的例子中,6控制周期的指令位置cx的增加量为9mm,比先行距离ladv(=10mm)短。因此,通过将模型预测控制中的预测视界设定为6控制周期以内,可通过依照所述的[数式2]的内插插值来计算预测视界中的指令位置cz。

[0118]

另一方面,在预测视界被设定为7控制周期以上的情况下,未得到位于比对应于预测视界中的指令位置cx的涂布对象点更靠x轴正侧的测量点的测量距离。因此,无法依照所述的[数式2]计算预测视界中的指令位置cz。在所述情况下,预测视界中的指令位置cz可通过使用已经获得的多个计算值mz的外推插值来生成。

[0119]

但,内插插值的精度比外插插值的精度高。因此,从本次控制周期的指令位置cx到预测视界的指令位置cx的距离优选为先行距离ladv以下。

[0120]

图9中示出将图8所示的指令位置cz的时间序列数据图表化而得的图。通过使涂布头304依照图5所示的指令位置cx在x轴方向上移动,并且依照图9所示的指令位置cz在z轴方向上移动,涂布头304追随工件w的表面形状移动。

[0121]

<e.处理顺序>

[0122]

接着,对由依照本实施方式的控制装置100进行的处理顺序的概要进行说明。图10是表示依照本实施方式的控制装置的处理顺序的流程图。图10所示的步骤可通过控制装置100的处理器102执行控制程序(包括图2所示的系统程序110及用户程序112)来实现。

[0123]

首先,控制装置100依照预定的目标轨道,生成每个控制周期的指令位置cx(步骤s1)。

[0124]

接着,控制装置100判断是否开始控制(步骤s2)。例如,控制装置100只要通过确认伺服驱动器200x、200z、涂布装置300及其他设备的状态,并从各设备接收到准备完成的通知,从而判断为开始移动控制即可。在判断为不开始控制的情况下(步骤s2中,否(no)),控制装置100的处理返回到步骤s2。

[0125]

在判断为开始控制的情况下(在步骤s2中,是(yes)),控制装置100获取表示从测量传感器310到工件w的表面的距离的测量值(步骤s3)。控制装置100例如依照图6所示的源代码,使用测量值生成指令位置cz(步骤s4)。

[0126]

控制装置100在步骤s5中,进行使用第一动态特性模型及指令位置cx的模型预测控制,计算向伺服驱动器200x输出的操作量mvx。进而,控制装置100在步骤s5中,进行使用第二动态特性模型及指令位置cz的模型预测控制,计算向伺服驱动器200z输出的操作量mvz。

[0127]

接着,控制装置100判断是否应结束控制(步骤s6)。控制装置100只要在涂布头304的位置到达了目标轨道的终点的情况下,判断为结束控制即可。在判断为不结束控制的情况下(在步骤s6中,否),控制装置100的处理返回到步骤s3。由此,在每个控制周期重复步骤s3、s4。此外,在涂布对象点到达上次控制周期的测量点的时刻rjp与涂布对象点到达本次控制周期的测量点的时刻rj之间不存在未生成指令位置cz的控制周期的情况下,省略指令位置cz的生成处理(步骤s3)。

[0128]

在判断为结束控制的情况下(在步骤s56中,是),控制装置100的处理结束。

[0129]

<f.模拟结果>

[0130]

为了验证本实施方式的控制装置100的效果而进行了模拟。

[0131]

图11是表示比较例的指令位置cx的时间变化的图。图11中示出在具有图4所示的表面形状的工件w的x轴方向的一端到另一端的1000mm内以约900ms移动的指令位置cx。根据在0ms~225ms的第一期间为四次轨道、在225ms~675ms的第二期间为一次轨道、在675ms~900ms的第三期间为四次轨道的目标轨道生成指令位置cx。

[0132]

图12是表示比较例的指令位置cz的时间变化的图。图12所示的例子的指令位置cz基于图4所示的表面形状及图11所示的指令位置cx来生成。

[0133]

图13是表示将图11所示的指令位置cx作为指令值提供给伺服驱动器200x时的模拟结果的例子的图。图14是表示将图12所示的指令位置cz作为指令值提供给伺服驱动器200z时的模拟结果的例子的图。

[0134]

图15是表示将通过使用图5所示的指令位置cx及第一动态特性模型的模型预测控制而生成的操作量mvx(此处,表示速度指令)提供给伺服驱动器200x时的模拟结果的例子的图。图16是表示将通过使用图9所示的指令位置cz及第二动态特性模型的模型预测控制而生成的操作量mvz(此处,表示速度指令)提供给伺服驱动器200z时的模拟结果的例子的图。图15及图16中示出将预测视界设为6ms时的模拟结果。

[0135]

图13~图16中示出指令位置与涂布头304的实际位置的偏差。如图13及图14所示,在不进行模型预测控制,而是将指令位置作为指令值直接提供给伺服驱动器的情况下,在移动速度大的情况下位置偏差会变大。与此相对,如图15及图16所示,通过进行模型预测控制,确认到位置偏差大致为0。

[0136]

图17是表示将图11、图12所示的指令位置作为指令值提供给伺服驱动器200x、

200z时涂布头的移动轨迹中的x轴位置50mm~75mm处的模拟结果的图。图18是表示将图11、图12所示的指令位置作为指令值分别提供给伺服驱动器200x、200z时涂布头的移动轨迹中的x轴位置550mm~575mm处的模拟结果的图。图19是表示将通过模型预测控制而生成的操作量提供给伺服驱动器时涂布头的移动轨迹中的x轴位置50mm~75mm处的模拟结果的图。图20是表示将通过模型预测控制而生成的操作量提供给伺服驱动器时涂布头的移动轨迹中的x轴位置550mm~575mm处的模拟结果的图。图17~图20中与涂布头304的移动轨迹一起还示出工件w的形状。此外,将工件w的表面与涂布头304之间的z轴方向的所期望的间隙设为0进行了模拟。

[0137]

如图17及图18所示,在不进行模型预测控制,而是将从指令位置生成的速度指令直接提供给伺服驱动器的情况下,工件形状与涂布头304的移动轨迹中可见偏差。与此相对,如图19及图20所示,通过进行模型预测控制,工件形状与涂布头304的移动轨迹的偏差大幅降低,涂布头304追随工件w的表面的形状移动。

[0138]

<g.优点>

[0139]

如以上所述,本实施方式的控制系统1包括:成为控制对象的涂布头304、测量传感器310、用于使涂布头304移动的多个伺服驱动器200、以及控制装置100。涂布头304对工件w的表面执行涂布处理。测量传感器310测量至工件w的表面上的测量点的距离。控制装置100在每个控制周期向多个伺服驱动器200输出操作量。多个伺服驱动器200包括:使涂布头304沿着与工件w的表面相向的xy平面上的目标轨道(此处为x轴的正方向)相对于工件w进行相对移动的伺服驱动器200x、以及使涂布头304沿着与xy平面正交的z轴相对于工件w进行相对移动的伺服驱动器200z。测量传感器310以从成为涂布头304所进行的涂布处理的对象的涂布对象点起、向x轴的正方向离开了规定的先行距离ladv的位置成为测量点的方式,与涂布头304一体化。控制装置100包括:x轴指令生成模块140、z轴指令生成模块150、以及模型预测控制模块142、152。x轴指令生成模块140基于目标轨道,生成各控制周期中涂布头304在x轴上的指令位置cx。模型预测控制模块142通过使用表示操作量mvx与涂布头304在x轴上的位置的关系的第一动态特性模型及指令位置cx的模型预测控制,生成操作量mvx。z轴指令生成模块150生成各控制周期中涂布头304在z轴上的指令位置cz。模型预测控制模块152通过使用表示操作量mvz与涂布头304在x轴上的位置的关系的第二动态特性模型及指令位置cz的模型预测控制,生成操作量mvz。z轴指令生成模块150基于测量传感器310的测量结果(测量距离md)及指令位置cx,以涂布头304与工件w的表面的距离为一定的方式生成指令位置cz。

[0140]

所述结构的控制装置100通过模型预测控制进行涂布头304的移动控制。此时,基于测量距离md,生成各控制周期中z轴上的指令位置cz。其结果,可使涂布头304精度良好地追随工件w的表面的形状。

[0141]

从本次控制周期的指令位置cx到属于预测视界的控制周期的指令位置cx的距离优选为比先行距离ladv短。由此,例如可通过依照所述的[数式2]的内插插值来计算预测视界中的指令位置cz。其结果,可减小指令位置cz的轨迹形状与工件w的表面形状的误差,通过模型预测控制,可使涂布头304精度更良好地追随工件w的表面形状。

[0142]

测量传感器310在每个预定的测量周期对测量距离md进行测量。z轴指令生成模块150针对与指令位置cz对应的控制周期,生成指令位置cz,其中所述指令位置cz位于将上次

测量周期中的测量点作为涂布对象点时的涂布头304的位置、与将本次测量周期中的测量点作为涂布对象点时的涂布头304的位置之间。具体而言,z轴指令生成模块150通过使用上次测量周期的测量结果(计算值mzp)及本次测量周期的测量结果(计算值mz)的插值计算来生成指令位置cz。由此,例如通过依照所述的[数式2]的内插插值,可精度良好地计算指令位置cz。

[0143]

<h.变形例>

[0144]

<h

‑

1.变形例1>

[0145]

在所述的说明中,涂布装置300设为包括伺服马达320x,所述伺服马达320x使涂布头304沿着与工件w的表面相向的xy平面上的x轴相对于工件w进行相对移动。然而,涂布装置300也可包括使涂布头304以与xy平面正交的基准轴为中心沿着xy平面上进行转动的伺服马达来代替伺服马达320x。在所述情况下,测量传感器310以在转动方向上从涂布对象点离开了规定的先行距离ladv的位置成为测量点的方式,与涂布头304一体化。控制系统1包括驱动所述伺服马达的伺服驱动器来代替伺服驱动器200x。进而,控制装置100只要包括生成相对于基准轴的指令角度的指令生成模块来代替x轴指令生成模块140即可。控制装置100只要包括如下的模型预测控制模块来代替模型预测控制模块142即可,所述模型预测控制模块通过使用表示操作量与涂布头304的转动位置的关系的动态特性模型及指令角度的模型预测控制,生成向伺服驱动器输出的操作量。

[0146]

<h

‑

2.变形例2>

[0147]

在所述的说明中,涂布装置300设为使涂布头304在与工件w的表面相向的xy平面上仅沿着x轴移动。然而,涂布装置300也可还包括使涂布头304沿着与工件w的表面相向的xy平面上的y轴移动的伺服马达。

[0148]

图21是表示变形例2的控制系统的功能结构的一例的示意图。如图21所示,涂布装置300除了具有伺服马达320x、320z之外,还具有伺服马达304y。伺服马达304y使涂布头304(参照图1)在y轴方向上移动。由此,涂布头304沿着y轴方向相对于工件w进行相对移动。

[0149]

测量传感器310以测量从涂布对象点起在涂布头304的行进方向上领先先行距离ladv的测量点的方式,与涂布头304一体化。

[0150]

变形例2的控制系统1a除了包括伺服驱动器200x、200z以外,还包括用于驱动伺服马达320y的伺服驱动器200y。

[0151]

伺服驱动器200y包括减法器210y及反馈控制部212y。减法器210y从控制装置100接收操作量mvy作为指令值(指令位置或者指令速度),并且接收来自与伺服马达320y耦合的编码器的输出信号作为反馈值。减法器210y对指令值与反馈值的偏差进行运算。与反馈控制部212x、212z同样,反馈控制部212y执行与从减法器210y输出的偏差相对应的控制运算。

[0152]

变形例2的控制系统1a包括控制装置100a来代替控制装置100。与控制装置100相比,控制装置100a的不同之处在于,包括z轴指令生成模块150a来代替z轴指令生成模块150,并且还包括y轴指令生成模块160及模型预测控制模块162。

[0153]

y轴指令生成模块160依照预先制成的目标轨道,生成每个控制周期的涂布头304在y轴上的第三指令位置(以下,称为“指令位置cy”)。y轴指令生成模块160向模型预测控制模块162输出所生成的指令位置cy。

[0154]

y轴指令生成模块160根据目标轨道生成指令位置cy的时间序列数据,从所述时间序列数据中读出每个控制周期的指令位置cy。或者,控制装置100a也可预先存储对目标轨道加以规定的指令位置cy的时间序列数据。在所述情况下,y轴指令生成模块160只要访问预先存储的指令位置cy的时间序列数据即可。这样,每个控制周期的指令位置cy可根据目标轨道,依照预定的计算式依次运算,也可以时间序列数据的形式预先保存。

[0155]

模型预测控制模块162通过使用表示操作量mvy与涂布头304在y轴上的位置的关系的第三动态特性模型及指令位置cy的模型预测控制,生成向伺服驱动器200y输出的操作量mvy。第三动态特性模型通过与第一动态特性模型同样的方法制成。

[0156]

z轴指令生成模块150a基于来自测量传感器的测量距离md及指令位置cx、cy,以涂布头304与工件w的表面的距离为一定的方式生成每个控制周期的指令位置cz。

[0157]

图22是说明变形例2中的指令位置cz的生成方法的图。z轴指令生成模块150a夹着将本次控制周期的测量点作为涂布对象点时的涂布头304的假想位置p1(i),确定连续的两个控制周期(第j个及第j 1个控制周期)的指令位置(cx(j),cy(j))、(cx(j 1),cy(j 1))。本次控制周期i的假想位置p1(i)是从本次控制周期i中的指令位置(cx(i),cy(i))起在行进方向上领先先行距离ladv的位置。

[0158]

z轴指令生成模块150a通过使用了假想位置p1(i)及指令位置(cx(j),cy(j))、(cx(j 1),cy(j 1))的插值计算,计算涂布头304到达假想位置p1(i)时的时刻rj。时刻rj表示自控制开始时刻起的时间,由控制周期的实数倍的数值来表示。时刻rj的涂布头304在z轴上的理想位置成为从本次控制周期的测量距离md减去所期望的间隙而得的计算值mz。

[0159]

在涂布头304的涂布对象点到达上次控制周期的测量点的时刻rjp与时刻rj之间存在整数值的时刻(即,从控制开始时刻起经过了控制周期的整数倍的时刻)的情况下,计算与所述整数值对应的控制周期的指令位置cz。在图22所示的例子中,生成第j个控制周期的指令位置cz(j)。指令位置cz(j)是使用时刻rjp、rj及计算值mzp、mz,通过依照所述的[数式2]的插值计算来求出。计算值mzp是从上次控制周期的测量距离md减去所期望的间隙而得到的值。

[0160]

<h

‑

3.变形例3>

[0161]

在上述的说明中,设为测量周期与控制周期相同。然而,测量周期也可比控制周期短。例如,也可为测量周期为0.1ms,控制周期为1ms。在所述情况下,在每个测量周期求出图8所示的指令位置cx、cz以及计算值mz。由此,插值计算的精度提高,可进一步减小涂布头304的移动轨迹与工件w的表面形状的误差。此外,模型预测控制模块142、152只要分别使用每个控制周期的指令位置cx、cz进行模型预测控制即可。

[0162]

<h

‑

4.变形例4>

[0163]

在所述的说明中,多个伺服驱动器200设为使涂布头304移动。然而,多个伺服驱动器200只要是变更工件w与涂布头304的相对位置关系的装置即可。也可构成为,在固定了涂布头304的状态下,多个伺服驱动器200使工件w移动。例如,工件w也可载置于xz载台。在所述情况下,伺服驱动器200x通过控制xz载台的x轴方向的移动,从而使涂布头304沿着x轴方向相对于工件w进行相对移动。伺服驱动器200z通过控制所述xz载台的z轴方向的移动,从而使涂布头304沿着z轴方向相对于工件w进行相对移动。或者,工件w也可载置于xyz载台。在所述情况下,伺服驱动器200y通过控制xyz载台的y轴方向的移动,从而使涂布头304沿着

y轴方向相对于工件w进行相对移动。

[0164]

或者也可为,伺服驱动器200x控制涂布头304及工件w中的其中一个(例如涂布头304)的x轴方向的移动,伺服驱动器200z控制涂布头304及工件w中的另一个(例如工件w)的z轴方向的移动。进而,伺服驱动器200y也可控制涂布头304及工件w中的任一个的y轴方向的移动。

[0165]

<i.附记>

[0166]

如以上所述,本实施方式及变形例包括以下这样的公开。

[0167]

(结构1)

[0168]

一种控制系统(1、1a),包括:

[0169]

控制对象(304),对对象物(w)的表面执行规定处理;

[0170]

测量传感器(310),测量至所述对象物(w)的表面上的测量点的距离;

[0171]

多个驱动装置(200),用于变更所述对象物(w)与所述控制对象(304)的相对位置关系;以及

[0172]

控制装置(100、100a),在每个控制周期向所述多个驱动装置(200)输出操作量,

[0173]

其中所述多个驱动装置(200)包括:

[0174]

第一驱动装置(200x),用于使所述控制对象(304)沿着与所述对象物(w)的表面相向的平面上的目标轨道相对于所述对象物(w)进行相对移动;以及

[0175]

第二驱动装置(200z),用于使所述控制对象(304)沿着与所述平面正交的正交轴相对于所述对象物(w)进行相对移动,

[0176]

所述测量传感器(310)以从成为所述控制对象(304)所进行的所述规定处理的对象的处理对象点起、沿着所述目标轨道离开了规定距离的位置成为所述测量点的方式,与所述控制对象(304)一体化,

[0177]

所述控制装置(100、100a)包括:

[0178]

第一生成部(140),基于所述目标轨道,生成各控制周期中所述控制对象(304)在所述平面上的第一指令位置;

[0179]

第一控制部(142),通过使用表示向所述第一驱动装置(200x)输出的第一操作量与所述控制对象(304)在所述平面上的位置的关系的第一动态特性模型及所述第一指令位置的模型预测控制,生成所述第一操作量;

[0180]

第二生成部(150、150a),生成各控制周期中所述控制对象(304)在所述正交轴上的第二指令位置;以及

[0181]

第二控制部(152),通过使用表示向所述第二驱动装置(200z)输出的第二操作量与所述控制对象(304)在所述正交轴上的位置的关系的第二动态特性模型及所述第二指令位置的模型预测控制,生成所述第二操作量,

[0182]

所述第二生成部(150、150a)基于所述测量传感器(310)的测量结果及所述第一指令位置,以所述控制对象(304)与所述对象物(w)的表面的距离为一定的方式生成所述第二指令位置。

[0183]

(结构2)

[0184]

根据结构1所述的控制系统(1、1a),其中从本次控制周期的所述第一指令位置到属于预测视界的控制周期的所述第一指令位置的距离比所述规定距离短。

[0185]

(结构3)

[0186]

根据结构1或2所述的控制系统(1),其中所述测量传感器(310)在每个预定的测量周期测量所述距离,

[0187]

所述第二生成部(150)针对与所述第一指令位置对应的控制周期,通过插值计算来生成所述第二指令位置,其中所述第一指令位置位于将上次测量周期中的所述测量点作为所述处理对象点时的所述平面上的所述控制对象(304)的位置、与将本次测量周期中的所述测量点作为所述处理对象点时的所述平面上的所述控制对象(304)的位置之间,所述插值计算使用所述上次测量周期中的测量结果及所述本次测量周期中的测量结果。

[0188]

(结构4)

[0189]

根据结构3所述的控制系统(1、1a),其中所述测量周期比所述控制周期短。

[0190]

(结构5)

[0191]

根据结构1所述的控制系统(1a),其中所述第一驱动装置(200x)使所述控制对象(304)沿着所述平面上的第一轴相对于所述对象物(w)进行相对移动,

[0192]

所述第一指令位置表示所述第一轴上的位置,

[0193]

所述第一动态特性模型表示所述第一操作量与所述控制对象(304)在所述第一轴上的位置的关系,

[0194]

所述多个驱动装置(200)还包括第三驱动装置(200y),所述第三驱动装置(200y)用于使所述控制对象(304)沿着与所述第一轴不同的所述平面上的第二轴相对于所述对象物(w)进行相对移动,

[0195]

所述控制装置(100a)还包括:

[0196]

第三生成部(160),基于所述目标轨道,生成各控制周期中所述控制对象(304)在所述第二轴上的第三指令位置;以及

[0197]

第三控制部(162),通过使用表示向所述第三驱动装置(200y)输出的第三操作量与所述控制对象(304)在所述第二轴上的位置的关系的第三动态特性模型及所述第三指令位置的模型预测控制,生成所述第三操作量,

[0198]

除了基于所述测量传感器(310)的测量结果及所述第一指令位置以外,所述第二生成部(150a)还基于所述第三指令位置来生成所述第二指令位置。

[0199]

(结构6)

[0200]

一种控制程序(110、112),用于实现控制系统(1、1a)的控制装置(100、100a),所述控制系统(1、1a)包括:

[0201]

控制对象(304),对对象物(w)的表面执行规定处理;

[0202]

测量传感器(310),测量至所述对象物(w)的表面上的测量点的距离;

[0203]

多个驱动装置(200),用于变更所述对象物(w)与所述控制对象(304)的相对位置关系;以及

[0204]

所述控制装置(100、100a),在每个控制周期向所述多个驱动装置(200)输出操作量,

[0205]

其中所述多个驱动装置(200)包括:

[0206]

第一驱动装置(200x),用于使所述控制对象(304)沿着与所述对象物(w)的表面相向的平面上的目标轨道相对于所述对象物(w)进行相对移动;以及

[0207]

第二驱动装置(200z),用于使所述控制对象(304)沿着与所述平面正交的正交轴相对于所述对象物(w)进行相对移动,

[0208]

所述测量传感器(310)以从成为所述控制对象(304)所进行的所述规定处理的对象的处理对象点起、沿着所述目标轨道离开了规定距离的位置成为所述测量点的方式,与所述控制对象(304)一体化,

[0209]

所述控制程序(110、112)包括:

[0210]

基于所述目标轨道,生成各控制周期中所述控制对象(304)在所述平面上的第一指令位置的步骤;

[0211]

通过使用表示向所述第一驱动装置(200x)输出的第一操作量与所述控制对象(304)在所述平面上的位置的关系的第一动态特性模型及所述第一指令位置的模型预测控制,生成所述第一操作量的步骤;

[0212]

生成各控制周期中所述控制对象(304)在所述正交轴上的第二指令位置的步骤;以及

[0213]

通过使用表示向所述第二驱动装置(200z)输出的第二操作量与所述控制对象(304)在所述正交轴上的位置的关系的第二动态特性模型及所述第二指令位置的模型预测控制,生成所述第二操作量的步骤,

[0214]

生成所述第二指令位置的步骤包括:基于所述测量传感器(310)的测量结果及所述第一指令位置,以所述控制对象(304)与所述对象物(w)的表面的距离为一定的方式生成所述第二指令位置的步骤。

[0215]

对本发明的实施方式进行了说明,但应认为此次公开的实施方式在所有方面为例示而非限制性的实施方式。本发明的范围由权利要求来指示,且旨在包括与权利要求均等的意义及范围内的所有变更。

[0216]

符号的说明

[0217]

1、1a:控制系统

[0218]

2:底座

[0219]

100、100a:控制装置

[0220]

101a、101b:现场总线

[0221]

102:处理器

[0222]

104:芯片组

[0223]

106:主存储器

[0224]

108:闪速存储器

[0225]

110:系统程序

[0226]

112:用户程序

[0227]

112a:序列程序

[0228]

112b:运动程序

[0229]

116:外部网络控制器

[0230]

118:存储卡接口

[0231]

120:存储卡

[0232]

122、124:现场总线控制器

[0233]

140:x轴指令生成模块

[0234]

142、152、162:模型预测控制模块

[0235]

150、150a:z轴指令生成模块

[0236]

160:y轴指令生成模块

[0237]

200、200x、200y、200z:伺服驱动器

[0238]

210x、210y、210z:减法器

[0239]

212x、212y、212z:反馈控制部

[0240]

300:涂布装置

[0241]

302:主体部

[0242]

304:涂布头

[0243]

306、308:连结部

[0244]

310:测量传感器

[0245]

320x、320y、320z:伺服马达

[0246]

w:工件

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。