1.本发明涉及加氢催化剂技术领域,具体涉及加氢催化剂及其制备方法和应用。

背景技术:

2.加氢催化剂是全氢型炼厂的核心,而加氢催化剂主要由载体和活性金属组分构成。由于催化剂载体在催化反应进行过程中起到提供反应物以及产物扩散路径并为反应活性相的形成提供附着位的作用,因此载体表面与反应物及产物的吸附作用以及与活性组分的相互作用力对催化剂的性能会产生重要的影响。氧化铝、特别是γ-氧化铝,因其具有较好孔结构、比表面和耐热稳定性,常作为载体用于催化剂的制备。氧化铝的前身物为水合氧化铝,如拟薄水铝石,其粒子大小、形貌、结晶度和杂晶含量等都对氧化铝载体的孔容、孔分布、比表面积等性质产生影响。现有技术中,通过对水合氧化铝的粒子大小、形貌、结晶度等性质的调变,人们可以获取可满足特定需要的氧化铝载体。

3.cn100371077a公开了一种大孔氧化铝载体及其制备方法,含有氧化硼,还可以同时含有如磷、硅、锆、铁等助剂。其氧化铝载体制备过程中,将硼酸溶于高于室温的水中或胶溶酸中,然后加入氧化铝前身物和物理扩孔剂的混合物中,混捏、成型、干燥、焙烧制得最终载体。该载体含有适宜助剂,同时具有孔径大、孔分布集中、具有一定酸量等特点。

4.但是,现有技术中的方案中,均难以获得兼具大的中孔体积(3-100nm)、大孔体积(100-5000nm)以及总孔体积的氧化铝载体。

技术实现要素:

5.本发明的目的是为了克服现有技术存在的加氢催化剂的加氢活性有待进一步提高的缺陷,提供一种加氢催化剂及其制备方法和应用,该加氢催化剂具有很好的加氢活性。

6.本发明的发明人在研究过程中发现,在加氢催化剂的载体前驱体制备过程中,通过在原料中添加含磷化合物和含镁化合物,且控制沉淀反应或者水解反应的ph为4-7,随后再调节ph至7-10.5老化的方法,从而制备出特定的含磷和镁的氧化铝,该含磷和镁的氧化铝具有双峰孔结构,所述双峰孔结构通过压汞法测得,孔分布位于3-100nm的中孔孔体积v

中孔

为0.7-1.7ml/g,孔分布位于100-5000nm的大孔孔体积v

大孔

为1.7-4.7ml/g,总孔体积v

总

为2.4-6.4ml/g;优选地,孔分布位于3-100nm的孔体积v

中孔

为0.9-1.5ml/g,孔分布位于100-5000nm的孔体积v

大孔

为1.8-3.2ml/g,总孔体积v为2.7-4.7ml/g;进一步优选地,孔分布位于3-100nm的孔体积v

中孔

为0.9-1.4ml/g,孔分布位于100-5000nm的孔体积v

大孔

为1.8-2.5ml/g,总孔体积v为2.7-3.9ml/g。本发明通过将该特定的含磷和镁的氧化铝作为载体,并在该载体上负载加氢活性金属组分而制得的加氢催化剂具有很好的加氢活性和反应稳定性。

7.为了实现上述目的,本发明第一方面提供一种加氢催化剂,所述加氢催化剂包括载体和负载在所述载体上的加氢活性金属组分,所述加氢活性金属组分含有至少一种vib族金属组分以及至少一种viii族金属组分,以所述加氢催化剂的总量为基准,所述载体的含量为30-99重量%,以氧化物计,所述vib族金属组分的含量为0.5-50重量%,所述viii族

金属组分的含量为0.5-20重量%;

8.所述载体为含磷和镁的氧化铝,该含磷和镁的氧化铝具有双峰孔结构,所述双峰孔结构通过压汞法测得,孔分布位于3-100nm的中孔孔体积v

中孔

为0.7-1.7ml/g,孔分布位于100-5000nm的大孔孔体积v

大孔

为1.7-4.7ml/g,总孔体积v

总

为2.4-6.4ml/g。

9.优选地,所述含磷和镁的氧化铝具有双峰孔结构,所述双峰孔结构通过压汞法测得,孔分布位于3-100nm的中孔孔体积v

中孔

为0.9-1.5ml/g,孔分布位于100-5000nm的大孔孔体积v

大孔

为1.8-3.2ml/g,总孔体积v

总

为2.7-4.7ml/g。

10.本发明第二方面提供一种加氢催化剂的制备方法,该方法包括如下步骤:

11.(1)将无机含铝化合物溶液与酸或碱接触进行沉淀反应,或者将有机含铝化合物与水接触进行水解反应,得到含磷和镁的水合氧化铝;

12.(2)将上述得到的含磷和镁的水合氧化铝在ph为7-10.5条件下进行老化;

13.(3)将步骤(2)老化得到的固体产物进行焙烧,得到含磷和镁的氧化铝;

14.(4)将加氢活性金属组分负载到含磷和镁的氧化铝上;

15.步骤(1)所述沉淀反应或者所述水解反应在含磷化合物和含镁化合物存在下、ph为4-7条件下进行;

16.所述加氢活性金属组分含有至少一种vib族金属组分以及至少一种viii族金属组分;

17.所述加氢活性金属组分与含磷和镁的氧化铝的用量使得制得的加氢催化剂中,以所述加氢催化剂的总量为基准,所述含磷和镁的氧化铝的含量为30-99重量%,以氧化物计,所述vib族金属组分的含量为0.5-50重量%,所述viii族金属组分的含量为0.5-20重量%。

18.本发明第三方面提供前述第一方面所述的加氢催化剂或者前述第二方面所述的制备方法制得的加氢催化剂在烃油加氢反应中的应用。

19.与现有技术相比,本发明提供的加氢催化剂具有更优异的加氢活性和反应稳定性。推测原因可以是由于在特定的含磷和镁的氧化铝载体上负载加氢活性金属组分,所述特定的含磷和镁的氧化铝具有特定双峰孔结构,该载体的组成和孔结构共同作用,使得该催化剂具有更优异的加氢活性和反应稳定性。

20.本发明提供的加氢催化剂的制备方法通过在载体前驱体的制备过程中添加含磷化合物和含镁化合物,且对制备过程ph进行分段控制,能够减慢拟薄水铝石中晶种的生成和长大,使得到的含磷和镁的氧化铝具有特定的双峰孔结构,该含磷和镁的氧化铝中,孔分布位于3-100nm的中孔孔体积v

中孔

为0.7-1.7ml/g,孔分布位于100-5000nm的大孔孔体积v

大孔

为1.7-4.7ml/g,总孔体积v

总

为2.4-6.4ml/g,更加适合用作催化剂载体,所得加氢催化剂具有更优异的加氢活性和稳定性。例如,采用实施例1制备的加氢催化剂在反应温度380℃、氢分压15兆帕、液时空速为0.6小时-1

,氢油体积比为600的条件下进行加氢脱(ni v)性能、脱硫性能、脱残炭与脱氮性能测试,反应200h后所得产品的脱(ni v)率为81%,脱硫率为89%,脱残炭率为62%;而在其它条件完全相同的情况下,采用对比例1制得的加氢催化剂经反应200h后,所得产品的脱(ni v)率为60%,脱硫率为61%,脱残炭率为39%;前者的脱除率较后者高至少21%,且前者的反应稳定性更优。

具体实施方式

21.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

22.在本发明中,在没有特殊说明情况下,所述孔分布是指孔直径的分布。所述孔径是指孔直径。

23.本发明第一方面提供一种加氢催化剂,所述加氢催化剂包括载体和负载在所述载体上的加氢活性金属组分,所述加氢活性金属组分含有至少一种vib族金属组分以及至少一种viii族金属组分,以所述加氢催化剂的总量为基准,所述载体的含量为30-99重量%,以氧化物计,所述vib族金属组分的含量为0.5-50重量%,所述viii族金属组分的含量为0.5-20重量%;

24.所述载体为含磷和镁的氧化铝,该含磷和镁的氧化铝具有双峰孔结构,所述双峰孔结构通过压汞法测得,孔分布位于3-100nm的中孔孔体积v

中孔

为0.7-1.7ml/g,孔分布位于100-5000nm的大孔孔体积v

大孔

为1.7-4.7ml/g,总孔体积v

总

为2.4-6.4ml/g。

25.本发明的发明人发现,载体中具有特定的孔结构能够使所得的加氢催化剂具有优异的加氢活性和反应稳定性,孔太大或太小都不利于加氢催化剂的加氢活性;进一步发现,当载体为含磷和镁的氧化铝,且该含磷和镁的氧化铝具有双峰孔结构,所述双峰孔结构通过压汞法测得,孔分布位于3-100nm的中孔孔体积v

中孔

为0.7-1.7ml/g,孔分布位于100-5000nm的大孔孔体积v

大孔

为1.7-4.7ml/g,总孔体积v

总

为2.4-6.4ml/g的情况下,所得的加氢催化剂具有优异的加氢活性和反应稳定性。

26.优选地,所述含磷和镁的氧化铝具有双峰孔结构,所述双峰孔结构通过压汞法测得,孔分布位于3-100nm的中孔孔体积v

中孔

为0.9-1.5ml/g,孔分布位于100-5000nm的大孔孔体积v

大孔

为1.8-3.2ml/g,总孔体积v

总

为2.7-4.7ml/g。进一步优选地,孔分布位于3-100nm的孔体积v

中孔

为0.9-1.4ml/g,孔分布位于100-5000nm的孔体积v

大孔

为1.8-2.5ml/g,总孔体积v为2.7-3.9ml/g。

27.根据本发明,所述含磷和镁的氧化铝中含有p元素、mg元素和任选地助剂元素,所述助剂元素包括金属助剂元素和/或非金属助剂元素;优选地,以所述含磷和镁的氧化铝总量为基准,al2o3的含量为84-99.8重量%,p2o5的含量为0.1-6重量%,mgo的含量为0.1-5重量%,助剂元素的含量为0-5重量%。

28.本发明中,所述的助剂元素中不包括p和mg。

29.在本发明的一种优选实施方式中,所述含磷和镁的氧化铝中含有p元素、mg元素和助剂元素,优选地,以所述含磷和镁的氧化铝总量为基准,al2o3的含量为84-99.7重量%,p2o5的含量为0.1-6重量%,mgo的含量为0.1-5重量%,助剂元素的含量为0.1-5重量%。进一步优选地,以所述含磷和镁的氧化铝总量为基准,al2o3的含量为85-98.8重量%,p2o5的含量为1-6重量%,mgo的含量为1-4重量%,助剂元素的含量为0.2-5重量%。

30.本发明对所述金属助剂元素没有限制,只要利于提高催化剂的性能即可;优选地,所述金属助剂元素选自锂、钠、钾、铷、铯、钫、铍、钙、锆和钛元素中的至少一种,更优选选自锂、钠、钾、铍、钙、锆和钛元素中的至少一种。

31.本发明对所述非金属助剂元素没有限制,只要利于提高催化剂的性能即可;优选地,所述非金属助剂元素选自硼元素、氟元素和硅元素中的至少一种。

32.本发明中,当所述助剂元素为f元素时,所述助剂元素的含量以元素计;当所述助剂元素为除f元素外的其他元素时,所述助剂元素的含量以氧化物计。

33.本发明中,优选地,所述vib族金属组分为mo和/或w,所述viii族金属组分为co和/或ni。

34.优选地,以所述加氢催化剂的总量为基准,所述载体的含量为40-94重量%,以氧化物计,所述vib族金属组分的含量为5-45重量%,所述viii族金属组分的含量为1-15重量%。更优选地,以所述加氢催化剂的总量为基准,所述载体的含量为64-86重量%,以氧化物计,所述vib族金属组分的含量为12-30重量%,所述viii族金属组分的含量为2-6重量%。

35.与现有技术提供的加氢催化剂相比,本发明提供的加氢催化剂由于在前述特定的含磷和镁的氧化铝上负载加氢活性金属组分,具有更好的加氢活性以及反应稳定性。本发明提供的加氢催化剂用于烃油加氢反应时,即可以单独使用,也可以与其他催化剂组合使用。

36.本发明第二方面提供一种加氢催化剂的制备方法,该方法包括如下步骤:

37.(1)将无机含铝化合物溶液与酸或碱接触进行沉淀反应,或者将有机含铝化合物与水接触进行水解反应,得到含磷和镁的水合氧化铝;

38.(2)将上述得到的含磷和镁的水合氧化铝在ph为7-10.5条件下进行老化;

39.(3)将步骤(2)老化得到的固体产物进行焙烧,得到含磷和镁的氧化铝;

40.(4)将加氢活性金属组分负载到含磷和镁的氧化铝上;

41.步骤(1)所述沉淀反应或者所述水解反应在含磷化合物和含镁化合物存在下、ph为4-7条件下进行;

42.所述加氢活性金属组分含有至少一种vib族金属组分以及至少一种viii族金属组分;

43.所述加氢活性金属组分与含磷和镁的氧化铝的用量使得制得的加氢催化剂中,以所述加氢催化剂的总量为基准,所述含磷和镁的氧化铝的含量为30-99重量%,以氧化物计,所述vib族金属组分的含量为0.5-50重量%,所述viii族金属组分的含量为0.5-20重量%。

44.根据本发明,所述沉淀反应或者所述水解反应在含磷化合物和含镁化合物存在下、ph为4-7条件下进行,既可以满足含磷水合氧化铝的沉淀,又保持较低的ph条件,以避免高ph下拟薄水铝石晶粒生长过快,加强磷及镁对拟薄水铝石生长的共同调节作用。水合氧化铝的生成、老化整个过程拟薄水铝石的晶粒生长,都在含磷化合物和含镁化合物共同存在下进行,使得制得的拟薄水铝石具有特殊的双峰孔结构,特别适用于作用重油加氢催化剂的载体前驱体。

45.根据本发明的一种具体实施方式,步骤(1)包括:将无机含铝化合物溶液、含磷化合物、含镁化合物以及酸或碱接触进行沉淀反应,或者,将有机含铝化合物、含磷化合物、含镁化合物与水进行水解反应;控制所述沉淀反应或者所述水解反应的ph为4-7。

46.根据本发明的一种优选实施方式,步骤(1)所述沉淀反应或者所述水解反应在含

镁化合物以及含磷化合物存在下、ph为4-6.5条件下进行。使得沉淀反应或者水解反应在上述优选ph下进行,更有利于提高制得的加氢催化剂在重油加氢中的加氢活性。

47.本发明对所述沉淀反应和水解反应的除ph外其它条件没有特别限定。本发明中,优选地,所述沉淀反应和所述水解反应的温度各自独立地为30-90℃。

48.本发明中,对所述沉淀反应的条件选择范围较宽,优选地,所述沉淀反应的条件包括:反应的温度为40-90℃,反应的时间为10-60分钟。进一步优选地,所述沉淀反应的条件包括:反应的温度为45-80℃,反应的时间为10-30分钟。

49.本发明对所述水解反应的条件没有特别限定,只要使得水与有机含铝化合物接触发生水解反应生成水合氧化铝即可。本发明对所述水解反应过程中水的用量选择范围较宽,只要使得水与有机含铝化合物的摩尔比为大于化学计量比即可。具体发生水解的条件为本领域技术人员所公知。优选地,所述水解反应的条件包括:反应的温度为40-90℃,优选为45-80℃,反应的时间为2-30小时,优选为2-20小时。

50.在本发明中,对所述含磷化合物和含镁化合物的加入方式没有特别限定,可以将含磷化合物(或者配制成含磷化合物水溶液)和含镁化合物(或者配制成含镁化合物水溶液)分别单独加入,也可以预先将含磷化合物(或者其水溶液)和含镁化合物(或者其水溶液)分别与其中的一种或几种原料混合,然后再将含有含磷化合物和含镁化合物的原料进行反应,只要保证所述沉淀反应或者水解反应在含磷化合物和含镁化合物存在下进行即可。本发明提供的制备方法可以保证含磷化合物和含镁化合物对晶粒生长的调节效果。

51.根据本发明,步骤(1)所述沉淀反应或者所述水解反应在含磷化合物、含镁化合物和任选地含助剂元素的化合物的存在下进行,所述助剂元素包括金属助剂元素和/或非金属助剂元素。

52.本发明中,优选地,所述含磷化合物、含镁化合物和含助剂元素的化合物的用量使得制得的含磷和镁的氧化铝中,以含磷和镁的氧化铝的总量为基准,al2o3的含量为85-99.8重量%,p2o5的含量为0.1-5重量%,mgo的含量为0.1-5重量%,助剂元素的含量为0-5重量%。

53.更优选地,所述含磷化合物、含镁化合物和含助剂元素的化合物的用量使得制得的含磷和镁的氧化铝中,以所述含磷和镁的氧化铝总量为基准,al2o3的含量为84-99.7重量%,p2o5的含量为0.1-6重量%,mgo的含量为0.1-5重量%,助剂元素的含量为0.1-5重量%。进一步优选地,以所述含磷和镁的氧化铝总量为基准,al2o3的含量为85-98.8重量%,p2o5的含量为1-6重量%,mgo的含量为1-4重量%,助剂元素的含量为0.2-5重量%。

54.本发明对所述含磷化合物的种类选择范围较宽,可以为水溶性无机含磷化合物,优选情况下,所述含磷化合物选自磷酸、磷酸铵、磷酸氢铵、磷酸氢二铵、磷酸钠和磷酸钾中的至少一种。

55.本发明对所述含镁化合物的种类选择范围较宽,可以为水溶性无机含镁化合物,优选情况下,所述含镁化合物选自氯化镁、硝酸镁和硫酸镁中的至少一种。

56.本发明第二方面提供的制备方法中,所述金属助剂元素和非金属助剂元素与前述第一方面提供的金属助剂元素和非金属助剂元素相同。

57.本发明对所述含助剂元素的化合物的可选范围较宽;优选地,所述含助剂元素的化合物选自含有锂、钠、钾、铷、钫、铍或钙元素的氧化物、碱和盐中的至少一种。

58.在本发明的一种实施方式中,所述含助剂元素的化合物为含非金属助剂元素的化合物;优选地,所述含助剂元素的化合物选自含氟化合物、含硅化合物和含硼化合物中的至少一种。

59.优选地,含氟化合物为氢氟酸和/或氟化铵。

60.优选地,含硅化合物选自氧化硅、硅溶胶、硅酸钠和硅酸钾中的至少一种。

61.优选地,含硼化合物选自硼酸、硼酸钠、硼酸铵和硼酸钾中的至少一种。

62.需要说明的是,本发明在研究过程中发现,含磷化合物和含镁化合物在所述沉淀反应或者所述水解反应过程中加入,更有利于对晶粒的生成和生长速度进行调节,使得制得的拟薄水铝石形成前述特定的双峰孔结构。在所述沉淀反应或者所述水解反应过程中加入含磷化合物和含镁化合物,使得在后进行的老化反应同样在含磷化合物和含镁化合物存在下进行。优选情况下,所述老化过程中不额外加入含磷化合物和含镁化合物。

63.按照本发明,步骤(1)中,所述无机含铝化合物优选为铝盐和/或铝酸盐。相应的,所述无机含铝化合物也可以是各种铝盐溶液和/或铝酸盐溶液,所述铝盐溶液可以是各种铝盐溶液,例如可以是硫酸铝、氯化铝、硝酸铝中的一种或几种的水溶液。因为价格低,优选硫酸铝溶液和/或氯化铝溶液。铝盐可以单独使用也可以两种或者多种混合后使用。所述铝酸盐溶液是任意的铝酸盐溶液,如铝酸钠溶液和/或铝酸钾溶液。因为其获得容易而且价格低,优选为铝酸钠溶液。铝酸盐溶液也可以单独或者混合使用。对所述无机含铝化合物溶液的浓度没有特别限定,优选地,以氧化铝计,所述无机含铝化合物溶液的浓度为20-200克/升。

64.按照本发明提供的制备方法,步骤(1)中所述有机含铝化合物可以是各种能与水发生水解反应,产生水合氧化铝沉淀的烷氧基铝中的至少一种,例如可以是异丙醇铝、异丁醇铝、三异丙氧基铝、三特丁氧基铝和异辛醇铝中的至少一种。

65.按照本发明提供的制备方法,步骤(1)中所述酸可以是各种质子酸或在水介质中呈酸性的氧化物,例如,可以是硫酸、盐酸、硝酸、碳酸、磷酸、甲酸、乙酸、柠檬酸和草酸中的至少一种,优选地,所述质子酸选自硝酸、硫酸和盐酸中的至少一种。所述碳酸可以通过向铝盐溶液和/或铝酸盐溶液中通入二氧化碳而原位产生。所述酸可以以溶液的形式引入,对所述酸溶液的浓度没有特别限定,优选h

的浓度为0.2-2摩尔/升。

66.按照本发明提供的制备方法,步骤(1)中所述的碱可以为氢氧化物或在水介质中水解使水溶液呈碱性的盐,优选地,所述氢氧化物选自氨水、氢氧化钠和氢氧化钾中的至少一种;优选地,所述盐选自偏铝酸钠、偏铝酸钾、碳酸氢铵、碳酸铵、碳酸氢钠、碳酸钠、碳酸氢钾和碳酸钾中的至少一种。当以偏铝酸钠和/或偏铝酸钾作为碱时,计算所述含磷化合物和含镁化合物的用量时,也考虑偏铝酸钠和/或偏铝酸钾中相应的氧化铝的量。

67.具体地,为了调控水解反应的ph,可以在水解反应中引入酸或碱,所述酸或碱的引入方式和种类可以如上文所述,在此不再赘述。

68.其中,通过对反应物中碱或酸的用量控制ph而使铝沉淀的方法为本领域技术人员所公知,在此不再赘述。

69.本发明对步骤(2)所述老化的条件选择范围较宽,只要保证在ph为7-10.5条件下进行即可。由于步骤(1)所述沉淀反应或者所述水解反应在ph为4-7条件下进行,优选在进行老化之前,引入碱以调节老化反应的ph。所述碱可以以溶液的形式引入,对所述碱溶液的

浓度没有特别限定,优选oh-的浓度为0.2-4摩尔/升。

70.更优选地,步骤(2)所述老化在ph为8-10条件下进行。

71.本发明对步骤(2)所述老化除了ph外的条件选择范围较宽,优选地,所述老化的温度为50-95℃,优选为55-90℃。所述老化的时间根据老化温度进行适当选择,优选地,老化时间为0.5-8小时,优选为2-6小时。

72.本发明还包括在老化反应后,对老化产物进行分离、洗涤和干燥。按照本发明提供的方法,所述分离可以为本领域的公知技术,如过滤或离心分离的方法。所述洗涤和干燥的方法可以为制备拟薄水铝石中常用的方法,例如,所述洗涤用剂可以为水,所述干燥可以为烘干、鼓风干燥、喷雾干燥和闪蒸干燥中的至少一种。干燥温度可以为100-350℃,优选为120-300℃。

73.本发明提供的制备方法中,对步骤(3)中所述焙烧的工艺没有特别限定。优选情况下,本发明提供的方法还包括在所述焙烧前或焙烧后,对所述固体产物或者所述含磷和镁的氧化铝进行成型。优选为将步骤(2)老化得到的固体产物进行成型后干燥、然后进行所述焙烧,所述成型优选挤条成型。为保证所述成型顺利进行,还可以在步骤(2)老化得到的固体产物中加入水、助挤剂和/或胶粘剂,并可选地加入扩孔剂,所述助挤剂、胶溶剂和扩孔剂的种类和用量为本领域技术人员公知;例如,常见的助挤剂可以选自田菁粉、甲基纤维素、淀粉、聚乙烯醇和聚乙醇中的至少一种,所述胶溶剂可以为无机酸和/或有机酸,所述扩孔剂可以为淀粉、合成纤维素、聚合醇和表面活性剂中的至少一种。其中,所述合成纤维素优选为羟甲基纤维素、甲基纤维素、乙基纤维素和羟基纤维脂肪醇聚乙烯醚中的至少一种;所述聚合醇优选为聚乙二醇、聚丙醇和聚乙烯醇中的至少一种;所述表面活性剂优选为脂肪醇聚乙烯醚、脂肪醇酰胺及其衍生物、分子量为200-10000的丙烯醇共聚物和顺丁烯酸共聚物中的至少一种。步骤(3)所述干燥的条件优选包括:干燥温度可以为40-350℃,更优选为100-200℃;干燥时间可以为1-24小时,更优选为2-12小时。

74.本发明提供的制备方法中,对步骤(3)所述焙烧的条件没有特别的限定,优选地,步骤(3)所述焙烧的条件包括:温度为350-1000℃,优选为400-800℃,时间为1-10小时,优选为2-6小时。

75.根据本发明提供的制备方法,优选地,所述vib族金属组分为mo和/或w,所述viii族金属组分为co和/或ni。

76.根据本发明提供的制备方法,优选地,所述加氢活性金属组分与含磷和镁的氧化铝的用量使得制得的加氢催化剂中,以所述加氢催化剂的总量为基准,所述含磷和镁的氧化铝的含量为40-94重量%,以氧化物计,所述vib族金属组分的含量为5-45重量%,所述viii族金属组分的含量为1-15重量%。更优选地,以所述加氢催化剂的总量为基准,所述含磷和镁的氧化铝的含量为40-94重量%,以氧化物计,所述vib族金属组分的含量为5-45重量%,所述viii族金属组分的含量为1-15重量%。

77.根据本发明,对所述加氢活性金属组分负载在含磷和镁的氧化铝上的方法不作特别限定,可以是本领域中任意的惯常方法,例如可以为混捏法、干混法、浸渍法;优选地,将所述加氢活性金属组分负载在含磷和镁的氧化铝上的方法包括采用含有至少一种vib族金属化合物和至少一种viii族金属化合物的浸渍液浸渍所述含磷和镁的氧化铝,然后进行干燥和焙烧。

78.根据本发明提供的制备方法,进一步地,所述vib族金属化合物和viii族金属化合物各自独立地选自它们的可溶性化合物中的至少一种(包括在助溶剂存在下可溶于水的相应金属化合物)。具体地,所述vib族金属化合物,以钼为例,可以选自含钼金属的盐和/或氧化物,例如可以选自氧化钼、钼酸盐、仲钼酸盐、磷钼酸盐中的至少一种,优选氧化钼、钼酸铵、仲钼酸铵、磷钼酸中的至少一种;viii族金属化合物,以钴为例,可以选自硝酸钴、醋酸钴、碱式碳酸钴、氯化钴中的至少一种,优选硝酸钴和/或碱式碳酸钴,以镍为例,可以选自含镍的盐、氧化物和氢氧化物中的至少一种,例如可以选自镍的硝酸盐、氯化物、甲酸盐、乙酸盐、磷酸盐、柠檬酸盐、草酸盐、碳酸盐、碱式碳酸盐、氢氧化物、磷化物、硫化物和氧化物中的至少一种,优选为镍的草酸盐、碳酸盐、碱式碳酸盐、氢氧化物、磷酸盐和氧化物中的至少一种,更优选硝酸镍、醋酸镍、碱式碳酸镍、氯化镍和碳酸镍中的至少一种。

79.根据本发明提供的制备方法,在催化剂制备过程中,如在所述vib族金属化合物和viii族金属化合物的可溶性化合物制备过程中,本发明还可以含有有机添加物。本发明对所述有机添加物的引入方式没有特别限制,所述有机添加物可以以任意方式引入,例如可以和所述viii族金属一起引入,也可以和所述vib族金属元素一起引入,还可以在引入所述viii族和/或vib族金属元素之后引入,也可以在引入所述viii族和/或vib族元素之前引入。本发明对所述有机添加物的种类没有特别限制,所述有机添加物选自含氧和/或含氮的有机物中的至少一种,所述含氧有机物选自有机醇和/或有机酸,所述含氮有机物选自有机胺和有机胺盐中的至少一种;具体地,所述含氧有机物选自乙二醇、丙三醇、聚乙二醇(分子量为200-1500)、二乙二醇、丁二醇、乙酸、马来酸、草酸、氨基三乙酸、1,2-环己烷二胺四乙酸、柠檬酸、酒石酸、苹果酸中的至少一种,优选乙二醇、丙三醇、聚乙二醇和柠檬酸中的至少一种;所述含氮有机物选自乙二胺、二亚乙基三胺、环己二胺四乙酸、氨基乙酸、次氮基三乙酸、edta及其胺盐中的至少一种,优选edta和/或次氮基三乙酸。

80.进一步地,本发明对所述浸渍的方法和浸渍时间不作特别限定,所述浸渍的方法,根据浸渍液用量不同可以为过量液浸渍、孔饱和法浸渍和多次浸渍法等,根据浸渍实现的方式不同可以为浸泡法、喷淋浸渍等;所述浸渍时间优选为0.5-3小时。更进一步地,通过对所述浸渍液的浓度、用量或载体用量的调节和控制,可以制备出特定含量的加氢催化剂,这是本领域技术人员所公知的。

81.根据本发明提供的制备方法,对所述加氢活性金属组分负载在含磷和镁的氧化铝上的方法中的干燥条件不作特别限定,优选地,所述干燥的条件包括:干燥温度为80-200℃,优选为100-150℃;干燥时间为1-8小时,优选为2-6小时。本发明对所述干燥的方式不作特别限定,所述干燥可以为烘干、鼓风干燥、喷雾干燥和闪蒸干燥中的至少一种。

82.根据本发明提供的制备方法,所述加氢活性金属组分负载在含磷和镁的氧化铝上的方法中的焙烧条件的范围较宽,优选地,所述焙烧的条件包括:焙烧温度为200-700℃,优选为350-600℃;焙烧时间为1-10小时,优选为2-8小时。

83.根据本发明提供的制备方法,对所述焙烧和所述干燥的气氛没有特别限制,可以是空气、氧气和氮气的至少一种,优选为空气。

84.根据本发明的一种优选实施方式,所述制备方法包括如下步骤:

85.(1)将含磷化合物和含镁化合物的无机含铝化合物溶液与碱溶液或酸溶液并流或者间歇式加入到反应容器中进行沉淀反应,得到含磷和镁的水合氧化铝浆液;或者,在去离

子水中加入含磷化合物和含镁化合物与烷氧基铝进行水解反应,得到含磷和镁的水合氧化铝浆液,并通过酸溶液或者碱溶液的用量,使得沉淀反应或者水解反应在ph为4-7,优选4-6.5条件下进行;

86.(2)将步骤(1)得到的含磷和镁的水合氧化铝浆液,加入碱性溶液调节ph为7-10.5后,于50-95℃老化0.5-8小时,然后进行过滤、洗涤、干燥,得到固体产物;

87.(3)将步骤(2)老化得到的固体产物于350-1000℃下焙烧1-10小时,得到含磷和镁的氧化铝;

88.(4)将含有至少一种vib族金属化合物和至少一种viii族金属化合物的浸渍液浸渍所述含磷和镁的氧化铝,然后于80-200℃下干燥1-8小时,再于360-700℃下焙烧1-10小时,得到本发明提供的加氢催化剂。

89.根据本发明提供的制备方法,步骤(3)中得到的含磷和镁的氧化铝可以作为各种吸附剂、催化剂载体和催化剂的基质使用。

90.本发明第三方面提供前述第一方面所述的加氢催化剂或者前述第二方面所述的制备方法制得的加氢催化剂在烃油加氢反应中的应用。

91.根据本发明,加氢催化剂在使用之前,可以按照本领域中的常规方法进行预硫化,以使其上负载的活性金属组分转化为金属硫化物组分;预硫化方法可以为:将加氢催化剂在氢气存在下,于140-400℃条件下用硫、硫化氢或含硫原料进行预硫化。这种预硫化可在器外进行,也可在器内原位硫化。

92.本发明对加氢催化剂应用时的加氢条件没有特别的限定,可以采用本领域中通常的反应条件;优选地,反应温度为200-420℃,进一步优选为220-400℃,压力为2-18mpa,进一步优选为2-16mpa,液时体积空速0.1-10小时-1

、进一步优选为0.15-6小时-1

,氢油体积比为50-5000、进一步优选为50-4000。

93.本发明对加氢催化剂应用时的加氢处理反应装置没有特别限制,可以为任何足以使原料油在加氢处理反应条件下与加氢催化剂进行接触反应的反应器,例如固定床反应器、浆态床反应器、移动床反应器或沸腾床反应器。

94.本发明对加氢催化剂的应用对象没有特别限制,可以直接用于加工各类烃油原料,以对其进行加氢改质或加氢裂化。所述烃油原料可以是各种重质矿物油或合成油或它们的混合馏分油,例如可以为选自原油、馏分油、溶剂精制油、蜡膏、蜡下油、费托合成油、煤液化油、轻脱沥青油和重脱沥青油中的至少一种;特别适合用于汽油、柴油、蜡油、润滑油、煤油、石脑油、常压渣油、减压渣油、石油蜡和费托合成油中至少一种的加氢处理。

95.以下将通过实施例对本发明进行详细描述。以下实施例中,所涉及原料除非另有说明外,均为市售品。

96.含磷和镁的氧化铝中的不同孔径范围内的孔体积采用压汞法测定。

97.实施例1

98.该实施例用于说明本发明提供的加氢催化剂及其制备方法。

99.(1)制备水合氧化铝pa1:

100.在一个2升的反应罐中并流加入5000毫升浓度为60克氧化铝/升、其中含硝酸镁40克、85重量%浓磷酸8.0ml的硫酸铝溶液和浓度为6重量%的氨水溶液进行沉淀反应,反应温度为50℃,反应时间为30分钟,控制氨水溶液的流量使反应体系的ph为5.0,沉淀反应结

束后,在浆液中加入适量氨水使浆液的ph值为8.7,浆液于70℃下老化120分钟后过滤,滤饼用去离子水打浆洗涤2次,滤饼经120℃干燥24小时,得到水合氧化铝pa1,采用xrd表征pa1的结构和组成,pa1具有拟薄水铝石结构。pa1中磷元素、镁元素和助剂元素的含量列于表1。

101.(2)制备载体z1:

102.称取1000克水合氧化铝pa1和30克田菁粉(河南兰考田菁胶厂生产)并混合均匀,之后加入1100毫升含8g硝酸的水溶液,在柱塞式挤条机上挤成外径为1.6mm的蝶形湿条。然后将蝶形湿条于120℃下干燥4小时,再于600℃下焙烧3小时,得到z1。对该载体中的孔结构进行测定,结果列于表1中。

103.(3)制备加氢催化剂c1:

104.取100克z1,用108毫升含moo

3 247克/升,nio 55克/升的由钼酸铵和硝酸镍形成的混合水溶液浸渍1小时,110℃烘干4小时,400℃焙烧3小时,得到加氢催化剂c1。

105.对比例1

106.按照实施例1的方法制备拟薄水铝石、载体和催化剂,不同的是,硫酸铝溶液中只添加浓度85重量%的磷酸8.0ml,而不含硝酸镁,得到水合氧化铝cpa1。按照实施例1的方法采用xrd表征,cpa1具有拟薄水铝石结构,经xrd表征计算得到cpa1的组成列于表1中,对载体中的孔结构进行测定,结果列于表1中。

107.对比例2

108.按照实施例1的方法制备拟薄水铝石、载体和催化剂,不同的是,硫酸铝溶液中不含硝酸镁,且直接控制氨水溶液的流量使反应体系的ph为8.7,沉淀反应结束后,不需要在浆液中加入氨水调节ph值,得到水合氧化铝cpa2。按照实施例1的方法采用xrd表征,cpa2具有拟薄水铝石结构,经xrd表征计算得到cpa2的组成列于表1中。对载体中的孔结构进行测定,结果列于表1中。

109.对比例3

110.按照实施例1的方法制备拟薄水铝石、载体和催化剂,不同的是,硫酸铝溶液中不含浓磷酸和硝酸镁,得到水合氧化铝cpa3。按照实施例1的方法采用xrd表征,cpa3具有拟薄水铝石结构,经xrd表征计算得到cpa3的组成列于表1中。对载体中的孔结构进行测定,结果列于表1中。

111.实施例2

112.该实施例用于说明本发明提供的加氢催化剂及其制备方法。

113.(1)制备水合氧化铝pa2:

114.在一个2升的反应罐中并流加入4000毫升浓度为45克氧化铝/升的含85重量%浓磷酸22.1ml、硝酸镁20克的三氯化铝溶液和1000毫升含210克氧化铝/升、苛性系数为1.58的偏铝酸钠溶液进行沉淀反应,反应温度为80℃、调节反应物流量使得中和ph值为4.0,反应停留时间15分钟;在所得浆液中加入浓度为5重量%的稀氨水调节浆液ph至9.0,并升温至85℃,老化3小时,然后用真空过滤机进行过滤,待过滤完后,在滤饼上补充加入20升去离子水(温度85℃)冲洗滤饼约30分钟。将洗涤合格的滤饼加入到3升去离子水中搅拌成浆液,浆液用泵送入喷雾干燥器进行干燥,控制喷雾干燥器出口温度在100-110℃范围,物料干燥时间约2分钟,干燥后得到水合氧化铝pa2。按照实施例1的方法采用xrd表征,pa2具有拟薄水铝石结构,经xrd表征计算得到pa2的组成列于表1中。

115.(2)将pa2按照实施例1的方法制备载体z2;对载体中的孔结构进行测定,结果列于表1中。

116.(3)制备加氢催化剂c2:

117.取100克z2,用110毫升含moo

3 227克/升、coo 55克/升的钼酸铵和硝酸钴混合水溶液浸渍1小时,120℃烘干3小时,420℃焙烧3小时,得到加氢催化剂c2。

118.实施例3

119.该实施例用于说明本发明提供的加氢催化剂及其制备方法。

120.(1)制备水合氧化铝pa3:

121.在一个2升的反应罐中并流加入3000毫升浓度为60克氧化铝/升、硝酸镁16克、含85重量%浓磷酸3.5ml的硫酸铝溶液和1000毫升含200克氧化铝/升、苛性系数为1.58的偏铝酸钠溶液进行沉淀反应,反应温度为55℃、调节反应物流量使得中和ph值为6.5,反应停留15分钟,然后在所得浆液中加入浓度为100克/升的碳酸钠溶液,调节浆液ph至9.5,并升温至75℃,老化5小时,然后用真空过滤机进行过滤,待过滤完后,在滤饼上补充加入20升去离子水(温度85℃)冲洗滤饼约30分钟。滤饼经120℃干燥24小时,得到水合氧化铝pa3。按照实施例1的方法采用xrd表征,pa3具有拟薄水铝石结构,经xrd表征计算得到pa3的组成列于表1中。

122.(2)将pa3按照实施例1的方法制备载体z3;对载体中的孔结构进行测定,结果列于表1中。

123.(3)制备加氢催化剂c3:

124.取100克z3,用100毫升含wo

3 387克/升、nio 44克/升的偏钨酸铵和硝酸镍混合水溶液浸渍1小时,110℃烘干4小时,400℃焙烧3小时,得到加氢催化剂c3。

125.实施例4

126.按照实施例3的方法,不同的是,沉淀反应过程中,调节反应物流量使得中和ph值为7。得到水合氧化铝pa4。按照实施例1的方法采用xrd表征,pa4具有拟薄水铝石结构,经xrd表征计算得到pa4的组成列于表1中。对载体中的孔结构进行测定,结果列于表1中。

127.实施例5

128.该实施例用于说明本发明提供的加氢催化剂及其制备方法。

129.(1)制备水合氧化铝pa5:

130.在带搅拌和回流冷凝管的2升三口烧瓶中,加入异丙醇-水的共沸物(含水量为15重量%)1000克,加入85%浓磷酸4.6ml、硝酸镁8克,加入氨水调整ph为5.1,然后加热至60℃,将500克熔化的异丙醇铝通过分液漏斗缓慢滴加入烧瓶中,反应2小时后,加入氨水调节ph至8.5,回流反应20小时后,蒸出脱水异丙醇,80℃老化6小时,在老化的同时蒸出含水异丙醇,老化后的水合氧化铝过滤后,经120℃干燥24小时,得到水合氧化铝pa5。按照实施例1的方法采用xrd表征,pa5具有拟薄水铝石结构,经xrd表征计算得到pa5的组成列于表1中。

131.(2)将pa5按照实施例1的方法制备载体z5;对载体中的孔结构进行测定,结果列于表1中。

132.(3)将所述pa5按照实施例1的方法制备载体z5和加氢催化剂c5。

133.对比例4

134.按照实施例5的方法制备拟薄水铝石、载体和催化剂,不同的是,不向三口烧瓶中

加入硝酸镁,得到水合氧化铝cpa4。按照实施例1的方法采用xrd表征,cpa4具有拟薄水铝石结构,经xrd表征计算得到cpa4的组成列于表1中。对载体中的孔结构进行测定,结果列于表1中。

135.对比例5

136.按照实施例5的方法制备拟薄水铝石、载体和催化剂,不同的是,不向三口烧瓶中加入硝酸镁,且加入氨水调节ph至8.5,然后加热至60℃,然后再将500克熔化的异丙醇铝通过分液漏斗缓慢滴加入烧瓶中,得到水合氧化铝cpa5。按照实施例1的方法采用xrd表征,cpa5具有拟薄水铝石结构,经xrd表征计算得到cpa5的组成列于表1中。对载体中的孔结构进行测定,结果列于表1中。

137.对比例6

138.按照实施例5的方法制备拟薄水铝石、载体和催化剂,不同的是,不向三口烧瓶中加入浓磷酸和硝酸镁,得到水合氧化铝cpa6。按照实施例1的方法采用xrd表征,cpa6具有拟薄水铝石结构,经xrd表征计算得到cpa6的组成列于表1中。对载体中的孔结构进行测定,结果列于表1中。

139.实施例6

140.该实施例用于说明本发明提供的加氢催化剂及其制备方法。

141.(1)制备水合氧化铝pa6:

142.在带搅拌和回流冷凝管的2升三口烧瓶中,加入异丙醇-水的共沸物(含水量为15重量%)1000克,加入85%浓磷酸7.0ml,氯化镁4克,加入氨水调整ph至6.2,加热至60℃,将500克熔化的异丙醇铝通过分液漏斗缓慢滴加入烧瓶中,反应5小时后,加入氨水调节ph至8.5,回流反应20小时后,蒸出脱水异丙醇,80℃老化6小时,在老化的同时蒸出含水异丙醇,老化后的水合氧化铝过滤后,经120℃干燥24小时,得到水合氧化铝pa6。按照实施例1的方法采用xrd表征,pa6具有拟薄水铝石结构,经xrd表征计算得到pa6的组成列于表1中。

143.将所述pa6按照实施例1的方法制备载体z6和加氢催化剂c6。对载体中的孔结构进行测定,结果列于表1中。

144.对比例7

145.按《重油加氢催化剂载体材料的研究》中的典型方法制备含磷拟薄水铝石,用添加85%的浓磷酸8.8ml浓度为57g

·

l-1

的硫酸铝溶液3000ml,与浓度为64g

·

l-1

偏铝酸钠溶液2500ml进行沉淀反应,中和ph为8.0,反应时间为70min,然后进行老化,老化温度为90℃,老化ph为8.5,老化后过滤,滤饼用去离子水打浆洗涤2次,滤饼经120℃干燥24小时制备得到含磷拟薄水铝石cpa7。按照实施例1的方法采用xrd表征,cpa7具有拟薄水铝石结构,经xrd表征计算得到cpa7的组成列于表1中。

146.将所述cpa7按照实施例1的方法制备得到dz7和dc7。对载体中的孔结构进行测定,结果列于表1中。

147.实施例7

148.按照实施例1的方法制备拟薄水铝石、载体和加氢催化剂,不同的是,在硫酸铝溶液中还加入醋酸钠2克,得到水合氧化铝pa7。按照实施例1的方法采用xrd表征,pa7具有拟薄水铝石结构,经xrd表征计算得到pa7的组成列于表1中。对载体中的孔结构进行测定,结果列于表1中。

149.实施例8

150.按照实施例5的方法制备拟薄水铝石、载体和加氢催化剂,不同的是,向三口烧瓶中还加入硝酸锂2g和氯化钛9克,得到拟薄水铝石pa8。

151.按照实施例1的方法采用xrd表征,pa8具有拟薄水铝石结构,经xrd表征计算得到pa8的组成列于表1中。对载体中的孔结构进行测定,结果列于表1中。

152.实施例9

153.按照实施例1的方法制备拟薄水铝石、载体和加氢催化剂,不同的是,在硫酸铝溶液中还加入氟化铵4g,得到拟薄水铝石pa9。

154.按照实施例1的方法采用xrd表征,pa9具有拟薄水铝石结构,经xrd表征计算得到pa9的组成列于表1中。对载体中的孔结构进行测定,结果列于表1中。

155.实施例10

156.按照实施例2的方法制备拟薄水铝石、载体和加氢催化剂,不同的是,在硫酸铝溶液中还加入硅溶胶29克,得到拟薄水铝石pa10。

157.按照实施例1的方法采用xrd表征,pa10具有拟薄水铝石结构,经xrd表征计算得到pa10的组成列于表1中。对载体中的孔结构进行测定,结果列于表1中。

158.表1

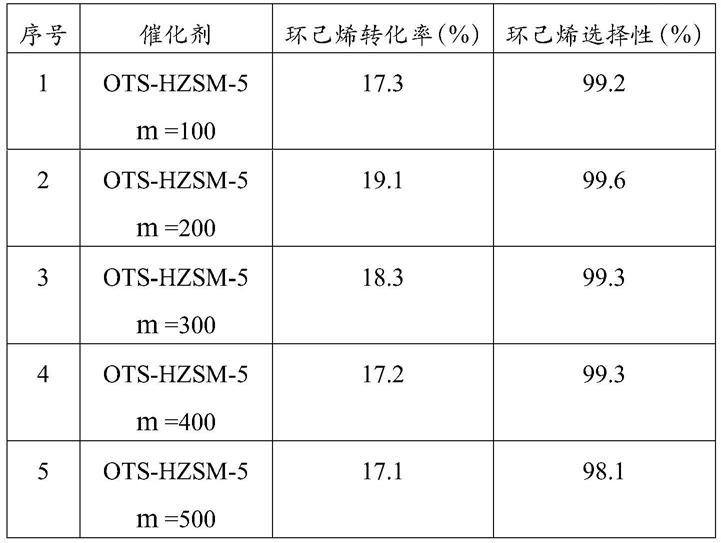

[0159][0160]

注:v

中孔

指的是孔分布位于3-100nm的中孔孔体积,单位为ml/g;v

大孔

指的是孔分布位于100-5000nm的大孔孔体积,单位为ml/g;v

总

指的是总孔体积,单位为ml/g。

[0161]

从表1的结果可以看出,采用本发明提供的方法制备的含磷和镁的拟薄水铝石具

有双峰孔结构,所述双峰孔结构通过压汞法测得,孔分布位于3-100nm的中孔孔体积v

中孔

为0.9-1.4ml/g,孔分布位于100-5000nm的大孔孔体积v

大孔

为1.8-2.5ml/g,总孔体积v

总

为2.7-3.9ml/g,而采用现有技术的方法以及对比例中方法制备的各种拟薄水铝石v

中孔

均在0.7以下,v

大孔

均在1以下,总孔体积v

总

均在2以下。

[0162]

测试例1

[0163]

分别将上述100ml实施例1-10以及对比例1-7对应制得的加氢催化剂破碎成直径2-3毫米的颗粒后进行预硫化,预硫化条件包括:硫化油采用含5w%二甲基二硫醚的上海常二线柴油,硫化油的液时体积空速1.2h-1

,氢分压14.0mpa,氢油体积比600,在360℃恒温硫化3小时。

[0164]

然后以一种劣质重油(ni元素含量为21ppm、v元素含量为55ppm、密度为0.987、残炭值为10.9%、s含量为4.8%、n含量0.29%)为原料,在100毫升小型固定床反应器中评价催化剂的加氢活性和稳定性,在反应温度380℃、氢分压15兆帕、液时空速为0.6小时-1

,氢油体积比为600的条件下反应200小时后取样分析,结果如表2所示。

[0165]

其中,所述脱(ni v)率、脱硫率和脱残炭率的计算方法相同;本发明以脱(ni v)率为例进行示例性说明计算方法,脱(ni v)率=(原料中(ni v)含量-加氢后产品中(ni v)含量)/原料中(ni v)含量。

[0166]

其中,油样中镍和钒的含量采用电感耦合等离子体发射光谱仪(icp-aes)测定(所用仪器为美国pe公司pe-5300型等离子体光量计,具体方法见石油化工分析方法ripp124-90);

[0167]

油样中硫含量使用电量法测定(具体方法见石油化工分析方法ripp62-90);

[0168]

油样中残炭含量使用微量法测定(具体方法见石油化工分析方法ripp149-90)。

[0169]

表2

[0170][0171]

从表2可以看出,采用本发明提供的含磷和镁的拟薄水铝石焙烧后制得的含磷和镁的氧化铝用作催化剂载体时,该催化剂在其它条件相同的情况下具有更好的脱金属、脱硫及脱残炭活性,且催化剂具有优异的活性以及稳定性。

[0172]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。