本公开涉及钢丝帘线、带层叠体、轮胎。本申请主张基于在2019年4月24日提出申请的日本申请第2019-083169号的优先权,并援引所述日本申请记载的全部的记载内容。

背景技术:

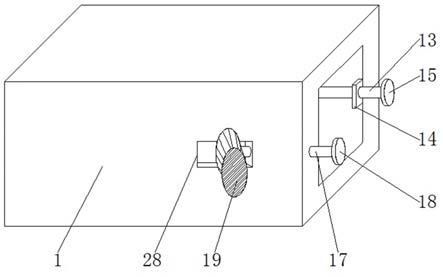

例如,专利文献1提出了将在表面实施了金属镀敷的抗拉强度为300kgf/mm2以上且直径为0.20~0.30mm的钢丝单丝捻合3~5根而得到的橡胶加强用钢丝帘线的制造方法。在先技术文献专利文献专利文献1:日本特开平7-238480号公报技术实现要素:本公开的钢丝帘线具有将n根线材捻合而成的1×n构造,所述线材的根数n为4以上且6以下,所述线材的线材直径为0.40mm以上且0.55mm以下。附图说明图1是本公开的一种形态的1×4构造的钢丝帘线的说明图。图2是图1的钢丝帘线的与长度方向垂直的面处的剖视图。图3是本公开的一种形态的1×5构造的钢丝帘线的与长度方向垂直的面处的剖视图。图4是本公开的另一形态的1×6构造的钢丝帘线的与长度方向垂直的面处的剖视图。图5是沿长度方向反复形成有弯折部和非弯折部的带波形的线材的说明图。图6是沿长度方向反复形成有弯折部和非弯折部的带波形的线材的制造方法的说明图。图7是本公开的一种形态的带构造体的与长度方向垂直的面处的剖视图。图8是本公开的一种形态的轮胎的剖视图。图9是关于弯曲刚性的测定方法的说明图。图10是关于粘合耐久特性的测定方法的说明图。具体实施方式[本公开要解决的课题]如专利文献1公开那样,作为轮胎的轻量化对策,一直以来采取了以下方案,即提高构成用于轮胎的钢丝帘线的钢丝单丝的强度,并减细单丝直径来减轻帘线重量。然而,近年来,要求轮胎性能的提高,要求轮胎进一步轻量化和耐久性的提高。因此,本公开的目的在于提供一种在使用于轮胎的情况下,能够使该轮胎轻量化并提高耐久性的钢丝帘线。[本公开的效果]根据本公开,能够提供一种在使用于轮胎的情况下能够使该轮胎的轻量化并提高耐久性的钢丝帘线。[本公开的实施方式的说明]首先,列举本公开的实施形态进行说明。在以下的说明中,对于同一或对应的要素,标注同一标号,不再对它们重复相同的说明。(1)本公开的一种形态的钢丝帘线具有将n根线材捻合而成的1×n构造,所述线材的根数n为4以上且6以下,所述线材的线材直径为0.40mm以上且0.55mm以下。根据本发明的发明者的研讨,将线材直径设为0.40mm以上且比用于以轮胎的轻量化为目的的以往的钢丝帘线的线材粗,由此能够抑制为了使钢丝帘线达到规定的断裂载荷所需的线材的根数。因此,与具有相同的断裂载荷的以轮胎的轻量化为目的的以往的钢丝帘线相比,能够抑制钢丝帘线的帘线直径。钢丝帘线能够配置于例如轮胎的带层。带层具有钢丝帘线和橡胶,带层的厚度能够以在带层的橡胶内埋入钢丝帘线的方式选择。具体而言,例如,可以将钢丝帘线的帘线直径加上为了埋入钢丝帘线而预先确定的规定的值而得到的值设为带层的厚度。因此,带层的厚度主要根据该带层使用的钢丝帘线的帘线直径来选择。并且,如上所述,通过将线材直径设为0.40mm以上能够抑制钢丝帘线的帘线直径,因此能够抑制带层的厚度。其结果是,能够减少带层中的橡胶的使用量并使带层轻量化,因此能够实现使用了本公开的一种形态的钢丝帘线的轮胎的轻量化,能够提高装配有该轮胎的车的燃油经济性。装配于车上的轮胎受到车身载荷等外力而变形。装配于车上的轮胎的尺寸与装配前相比,在受到车身载荷的方向,即与地面垂直的方向上减小,在与地面水平的方向上增大。在车的行驶时由于轮胎旋转,因此轮胎会一边改变变形的部分,一边反复变形。在轮胎变形时,使用于轮胎的橡胶也会发生变形,因此负载向使用于轮胎的橡胶施加,该橡胶受到损害。因此,当装配于车上并使其行驶时的轮胎的变形量大时,向使用于轮胎的橡胶施加的损害增大,轮胎的耐久性会下降。通常,装配于车上的轮胎的变形量能够通过轮胎气压、轮胎包含的橡胶、钢丝帘线进行控制。通过使用例如不易变形的钢丝帘线,能够抑制在车的行驶时等向轮胎施加了外力时的轮胎的变形量。因此,通过使用不易变形的钢丝帘线,也能够抑制使用于轮胎的橡胶的变形量,并减少向对轮胎的耐久性造成的影响大的橡胶施加的损害,能够提高轮胎的耐久性。并且,根据本发明的发明者的研讨,通过将线材直径设为0.40mm以上,能够提高钢丝帘线的弯曲刚性。弯曲刚性是表示构件的弯曲变形的困难度的指标,弯曲刚性高的情况意味着难以弯曲变形。这样,本公开的一种形态的钢丝帘线通过将线材直径设为0.40mm以上从而使其变得难以弯曲变形,也能够抑制使用了该钢丝帘线的轮胎的变形量,因此能够提高该轮胎的耐久性。卡车、公共汽车等大型车辆由于车身重量、装载量大,因此卡车、公共汽车等大型车辆用的轮胎会始终被施加高载荷。因此,在大型车辆用的轮胎中,耐久性特别重要,要求提高耐久性。其中,卡车有时会在路况差的路上行驶、有时装载量会变得非常多,为了稳定地行驶而对装配的轮胎要求特别高的耐久性。并且,由于使用了将线材直径设为0.40mm以上的本公开的一种形态的钢丝帘线的轮胎的耐久性特别优异,因此也能够合适地用作如上所述要求特别高的耐久性的卡车、公共汽车等大型车辆用的轮胎。通过将线材直径设为0.55mm以下,能够抑制帘线直径,也能够抑制钢丝帘线的重量。因此,在将本公开的一种形态的钢丝帘线使用于轮胎的情况下,能够抑制已述的带层的厚度,实现轮胎的轻量化,能够提高使用了该轮胎的车的燃油经济性。另外,在使用了本公开的一种形态的钢丝帘线的轮胎中,如上所述能够抑制带层的厚度,抑制橡胶的使用量,因此能够降低该轮胎的总成本。(2)可以是,n根所述线材中的至少1根所述线材是沿长度方向反复具有弯折部和非弯折部的带波形的线材。(3)可以是,所述线材在表面具有包含Cu及Zn的黄铜镀敷膜。Cu是指铜,Zn是指锌。(4)可以是,所述黄铜镀敷膜还含有从Co及Ni中选择的1种以上的元素。Co是指钴,Ni是指镍。(5)另外,本公开的一种形态的带层叠体可以为,将第一带层、第二带层、第三带层、第四带层按此顺序层叠,所述第一带层具有多个第一钢丝帘线和埋设所述第一钢丝帘线的第一包覆用橡胶,所述第二带层具有多个第二钢丝帘线和埋设所述第二钢丝帘线的第二包覆用橡胶,所述第三带层具有多个第三钢丝帘线和埋设所述第三钢丝帘线的第三包覆用橡胶,所述第四带层具有多个第四钢丝帘线和埋设所述第四钢丝帘线的第四包覆用橡胶,所述第二钢丝帘线及所述第三钢丝帘线是(1)~(4)中任一项记载的钢丝帘线,所述第一钢丝帘线及所述第四钢丝帘线的弯曲刚性为所述第二钢丝帘线的弯曲刚性的20%以上且90%以下。(6)本公开的一种形态的轮胎包含(5)记载的带层叠体,将所述带层叠体配置在比胎体靠所述轮胎的半径方向的外侧且比胎面部靠所述轮胎的半径方向的内侧的位置。[本公开的实施方式的详细内容]以下,参照附图,说明本公开的一实施方式(以下记为“本实施方式”)的钢丝帘线、带层叠体、轮胎的具体例。需要说明的是,本发明并不限定为这些例示,而是由权利要求书所示,并包含与权利要求书等同的含义及范围内的全部变更。〔钢丝帘线〕以下,基于图1~图6,说明本实施方式的钢丝帘线。本实施方式的钢丝帘线具有将也称为单丝的n根线材捻合成螺旋状而成的1×n构造。在此,图1示出本实施方式的钢丝帘线10的一个构成例。图1所示的钢丝帘线10具有将4根线材11捻合而成的构造。并且,1×n构造是指以成为单层(1层)的方式将n根线材捻合而成的构造。如后述的图2、图3、图4所示,单层是指在与钢丝帘线的长度方向垂直的截面中,线材以沿着一个圆的圆周方向成为单层(1层)的方式排列的构造。图1所示的钢丝帘线10将4根线材11以成为单层的方式捻合,成为1×4构造。图2示出图1所示的钢丝帘线10的与长度方向垂直的面处的剖视图。需要说明的是,钢丝帘线10的长度方向成为图1中的Y轴方向。而且,与长度方向垂直的面成为与图1中的XZ平面平行的面。如图2所示,钢丝帘线10将4根线材11以成为单层的方式沿着外接圆C1捻合,在中心部形成由4根线材11围成的中心部空隙12。外接圆C1相当于钢丝帘线10的外形,有时也将外接圆C1的直径称为钢丝帘线10的帘线直径。在图2中,示出在与长度方向垂直的截面中,相邻的线材11相接的例子,但也可以是一部分或全部的相邻的线材11不接触而在线材11间形成有间隙。图3示出1×5构造的钢丝帘线30的与长度方向垂直的面处的剖视图的构成例。而且,图4示出1×6构造的钢丝帘线40的与长度方向垂直的面处的剖视图的构成例。图3所示的1×5构造的钢丝帘线30沿着外接圆C2,将5根线材11以成为单层的方式捻合,在中心部形成有由5根线材11围成的中心部空隙12。外接圆C2相当于钢丝帘线30的外形,有时将外接圆C2的直径也称为钢丝帘线30的帘线直径。图4所示的1×6构造的钢丝帘线40沿着外接圆C3,将6根线材11以成为单层的方式捻合,在中心部形成有由6根线材11围成的中心部空隙12。外接圆C3相当于钢丝帘线40的外形,有时将外接圆C3的直径也称为钢丝帘线40的帘线直径。本实施方式的钢丝帘线优选使用线材直径为0.40mm以上且0.55mm以下的线材,更优选使用线材直径为0.42mm以上且0.55mm以下的线材。如在图2~图4的图中示出那样,线材直径D是指线材11的与长度方向垂直的截面中的直径。以往,在以轮胎的轻量化为目的的情况下,通常认为优选减细钢丝帘线使用的线材的线材直径的方案。然而,根据本发明的发明者的研讨,通过将线材直径设为0.40mm以上且比以轮胎的轻量化为目的的以往的钢丝帘线使用的线材粗,能够抑制为了将钢丝帘线设为规定的断裂载荷而所需的线材的根数。因此,与具有相同断裂载荷的以轮胎的轻量化为目的的以往的钢丝帘线相比,能够抑制钢丝帘线的帘线直径。钢丝帘线例如可以配置于轮胎的带层。带层具有钢丝帘线、橡胶,带层的厚度能够以在带层的橡胶内埋入钢丝帘线的方式选择。具体而言,例如,可以将钢丝帘线的帘线直径加上以埋入钢丝帘线的方式预先确定的规定的值得到的值设为带层的厚度。因此,带层的厚度主要根据该带层使用的钢丝帘线的帘线直径来选择。并且,通过将线材直径设为0.40mm以上而如上所述能够抑制钢丝帘线的帘线直径,因此能够抑制带层的厚度。其结果是,能够减少带层中的橡胶的使用量,使带层轻量化,因此能够实现使用了本实施方式的钢丝帘线的轮胎的轻量化,能够提高装配有该轮胎的车的燃油经济性。装配于车上的轮胎受到车身载荷等外力而变形。装配于车上的轮胎的尺寸与装配前相比,在承受车身载荷的方向即与地面垂直的方向上减小,在与地面平行的方向上增大。在车的行驶时轮胎旋转,因此轮胎改变变形的部分并且反复变形。在轮胎变形时,轮胎使用的橡胶也会发生变形,因此向轮胎使用的橡胶施加负载,该橡胶受到损害。因此,如果装配于车上并且在行驶时的轮胎的变形量大,则向轮胎使用的橡胶施加的损害变大,轮胎的耐久性下降。通常,装配于车上的轮胎的变形量能够通过轮胎气压、轮胎所包含的橡胶、钢丝帘线进行控制。例如通过使用难以变形的钢丝帘线,在车的行驶时等能够抑制向轮胎施加了外力时的轮胎的变形量。因此,通过使用难以变形的钢丝帘线,也能抑制轮胎使用的橡胶的变形量,能够减少向对轮胎的耐久性造成的影响大的橡胶施加的损害,能够提高轮胎的耐久性。并且,根据本发明的发明者的研讨,通过将线材直径设为0.40mm以上,能够提高钢丝帘线的弯曲刚性。弯曲刚性是表示构件的弯曲变形的困难度的指标,弯曲刚性高的情况是指难以弯曲变形。这样,本实施方式的钢丝帘线通过将线材直径设为0.40mm以上而使其难以弯曲变形,也能够抑制使用了该钢丝帘线的轮胎的变形量,因此能够提高该轮胎的耐久性。卡车、公共汽车等大型车辆由于车身重量、装载量大,因此卡车、公共汽车等大型车辆用的轮胎始终会被施加高载荷。因此,在大型车辆用的轮胎中,耐久性特别重要,要求提高耐久性。其中,卡车存在有在路况差的路上行驶的情况、装载量非常多的情况,为了稳定行驶而装配的轮胎要求特别高的耐久性。并且,使用了将线材直径设为0.40mm以上的本实施方式的钢丝帘线的轮胎在耐久性上特别优异,因此也能够合适地用作如上所述要求特别高的耐久性的卡车、公共汽车等大型车辆用的轮胎。另一方面,通过将线材直径设为0.55mm以下,能够抑制帘线直径,也能够抑制钢丝帘线的重量。因此,在将本实施方式的钢丝帘线使用于轮胎的情况下,能够抑制已述的带层的厚度,实现轮胎的轻量化,能够提高使用了该轮胎的车的燃油经济性。另外,在使用了本实施方式的钢丝帘线的轮胎中,如上所述能够抑制带层的厚度,抑制橡胶的使用量,因此也能够降低该轮胎的总成本。本实施方式的钢丝帘线优选如图1~图4所示的钢丝帘线那样,线材的根数n为4以上且6以下。即,本实施方式的钢丝帘线优选具有将4根以上且6根以下的线材捻合的结构。如上所述,通过将线材直径设为0.40mm以上,即使减少本实施方式的钢丝帘线包含的线材的根数,也能够充分提高钢丝帘线的断裂载荷。因此,即使将线材的根数设为6根以下,也能够设为充分的断裂载荷,能够充分提高使用了该钢丝帘线的轮胎的耐久性。此外,通过将线材的根数设为6根以下而能够抑制钢丝帘线的帘线直径、重量,实现使用了该钢丝帘线的轮胎的轻量化。另外,通过将本实施方式的钢丝帘线具有的线材的根数设为4根以上,能够充分提高该钢丝帘线的断裂载荷,在使用于轮胎的情况下能够提高该轮胎的耐久性。可以将本实施方式的钢丝帘线具有的n根线材中的至少一根线材设为沿长度方向反复具有弯折部和非弯折部的带波形的线材。通过将本实施方式的钢丝帘线具有的线材中的至少1根线材设为带波形的线材,在线材间形成充分的间隙,在使用本实施方式的钢丝帘线来形成轮胎时,能提高向钢丝帘线内部的橡胶渗透度。通过这样提高形成轮胎时的向钢丝帘线内部的橡胶渗透度,能够提高钢丝帘线包含的线材的与橡胶相接的面积,能够提高线材与橡胶的紧贴性。当将轮胎装配于车等使用时,水分等有时会透过橡胶而浸入轮胎内部,但是如上所述,通过提高线材的与橡胶相接的面积,能够抑制线材表面与水分接触、反应的情况。因此,能够将轮胎内部的橡胶与线材的紧贴性维持得高,能够进一步提高轮胎的耐久性。本实施方式的钢丝帘线具有的线材中的带波形的线材的根数没有特别限制。本实施方式的钢丝帘线也可以不具有带波形的线材,因此本实施方式的钢丝帘线具有的线材中的带波形的线材的根数可以为0根,即可以由不具有弯折部的线材构成本实施方式的钢丝帘线具有的线材。但是,如上所述从特别提高使用了本实施方式的钢丝帘线的轮胎的耐久性的观点出发,优选将本实施方式的钢丝帘线具有的线材中的至少1根形成为带波形的线材。更优选将本实施方式的钢丝帘线具有的线材中的以根数的比例计为25%以上且50%以下的线材设为带波形的线材。将钢丝帘线具有的线材中的以根数的比例计为25%以上的线材设为带波形的线材是指,在该钢丝帘线具有的线材的根数n为4的情况下,将1根以上形成为带波形的线材,在线材的根数n为5或6的情况下,将2根以上分别形成为带波形的线材。本实施方式的钢丝帘线包含的带波形的线材的根数的上限没有特别限制,例如也可以将钢丝帘线包含的全部线材形成为带波形的线材。但是,如果带波形的线材的根数多,则在钢丝帘线的长度方向的端部等,钢丝帘线的捻合容易散开,担心会变得难以维持外形形状。因此,优选如上所述将本实施方式的钢丝帘线具有的线材中的以根数的比例计为50%以下的线材形成为带波形的线材。将钢丝帘线具有的线材中的以根数的比例计为50%以下的线材形成为带波形的线材是指,在该钢丝帘线具有的线材的根数n为4或5的情况下,将2根以下分别形成为带波形的线材,在线材的根数n为6的情况下,将3根以下分别形成为带波形的线材。图5示意性地示出沿着长度方向反复具有弯折部和非弯折部的带波形的线材50。图5所示的带波形的线材50沿长度方向交替地反复具有弯折部51和非弯折部52。在图5中,示出带波形的线材50在弯折部51处以接近90度的角度弯折的例子,但是没有限定为上述方式,可以在弯折部51以例如小于90度或大于90度的角度弯折。带波形的线材的具体的波型形状没有特别限制。但是,带波形的线材的弯折高度h优选为带波形的线材的线材直径的230%以上且250%以下,更优选为240%以上且250%以下。如图5所示那样,将带波形的线材50放置于平面S时的从平面S至远离平面S的一侧的弯折部51B的高度定义为弯折高度h。在评价弯折高度h时,带波形的线材50如图5所示以带波形的线材50的通过弯折部51及非弯折部52的面与平面S垂直的方式配置。通过将上述的弯折高度h相对于带波形的线材的线材直径设为230%以上,带波形的线材会相对于线材直径具有充分的弯折高度。因此,能够在带波形的线材与不是带波形的线材的其他的线材之间形成特别充分的间隙,能够提高橡胶渗透度。通过将弯折高度h相对于带波形的线材的线材直径设为250%以下,能够更可靠地防止在钢丝帘线的长度方向的端部等钢丝帘线的捻合散开,外形形状发生溃散等,因此优选。而且,通过将弯折高度h相对于带波形的线材的线材直径设为250%以下,能够提高该带波形的线材的韧性。在带波形的线材中,弯折部与非弯折部之间的重复间距没有特别限制,但是优选设为例如5.0mm以上且30.0mm以下,更优选设为5.0mm以上且20.0mm以下。弯折部与非弯折部之间的重复间距是指相同形状的弯折部之间的距离,是指从成为基准的弯折部至两个旁边的弯折部为止的钢丝帘线的长度方向的长度。因此,在图5所示的例子中,弯折部与非弯折部之间的重复间距P是指例如从弯折部51A至两个旁边的弯折部51C为止的距离。通过将弯折部与非弯折部之间的重复间距设为5.0mm以上而在线材容易形成弯折部和非弯折部,容易准确地控制,因此优选。而且,通过将弯折部与非弯折部之间的重复间距设为30.0mm以下而能够通过比较简易的装置制造弯折部和非弯折部,能够抑制制造成本,因此优选。带波形的线材能够通过如下方式形成,例如图6所示预先配置多个预成形件61,使设为带波形的线材的线材62沿着图中的方块箭头的方向通过多个预成形件61之间。通过变更预成形件61的配置、大小、形状而能够选择弯折部的形状、非弯折部的长度等。预成形件61可以具有例如销型(圆柱型)、齿轮型的形状。本实施方式的钢丝帘线具有的线材的材料没有特别限制,也可以设为例如钢线。而且,本实施方式的钢丝帘线具有的线材也可以具有例如钢线和在钢线的表面配置的镀敷膜。作为钢丝,可以优选使用高碳钢丝。作为镀敷膜,优选设为例如具有Cu(铜)和Zn(锌)作为金属成分的黄铜镀敷膜。黄铜镀敷膜也可以仅由Cu及Zn构成,但是也可以还含有Cu及Zn以外的金属成分。黄铜镀敷膜可以还包含例如从Co(钴)及Ni(镍)中选择的一种以上的元素作为金属成分。因此,如图2所示的线材11A那样,本实施方式的钢丝帘线具有的线材可以在表面具有包含例如Cu及Zn的黄铜镀敷膜111。而且,上述的黄铜镀敷膜111也可以还含有从Co及Ni中选择的一种以上的元素。黄铜镀敷膜111如上所述可以配置于例如钢丝112的表面。在图2中,示出钢丝112与黄铜镀敷膜111的边界线,但也可以是组成从钢丝112的表面朝向黄铜镀敷膜111连续变化,两者的边界不明确。为了便于说明,在图2中,仅在1根线材11A示出了黄铜镀敷膜,但是钢丝帘线10具有的全部的线材11也可以同样地在钢丝112的表面具有黄铜镀敷膜111。在图3、图4所示的其他的构成例的钢丝帘线30、40中也同样。本实施方式的钢丝帘线具有的线材具备包含Cu及Zn的黄铜镀敷膜,由此在通过橡胶包覆该钢丝帘线而形成为轮胎的情况下,能够提高钢丝帘线包含的线材与橡胶的粘合力,形成为耐久性特别优异的轮胎。而且,该黄铜镀敷膜还含有从Co及Ni中选择的一种以上的元素,由此能够进一步提高钢丝帘线具有的线材与橡胶的粘合力,进一步提高轮胎的耐久性。[带层叠体]接下来,基于图7,说明本实施方式的带层叠体。图7是示意性地表示本实施方式的带层叠体的图。图7示出带层叠体70的与长度方向垂直的面处的剖视图。如图7所示,本实施方式的带层叠体70可以具有第一带层71A、第二带层71B、第三带层71C、第四带层71D,能够按照上述列举的顺序层叠。并且,第一带层71A可以具有多个第一钢丝帘线72A和埋设第一钢丝帘线72A的第一包覆用橡胶73A。第二带层71B可以具有多个第二钢丝帘线72B和埋设第二钢丝帘线72B的第二包覆用橡胶73B。第三带层71C可以具有多个第三钢丝帘线72C和埋设第三钢丝帘线72C的第三包覆用橡胶73C。第四带层71D可以具有多个第四钢丝帘线72D和埋设第四钢丝帘线72D的第四包覆用橡胶73D。如图7所示,在各带层中,钢丝帘线并列成一列,各个钢丝帘线的整周分别埋入于第一包覆用橡胶73A~第四包覆用橡胶73D之中。并且,作为配置于第二带层71B及第三带层71C的第二钢丝帘线72B及第三钢丝帘线72C,可以使用已述的钢丝帘线。通过在第二带层71B、第三带层71C中使用已述的钢丝帘线,能够提高包含该带层叠体的轮胎的耐久性,并实现轮胎的轻量化。但是,在仅使用了已述的钢丝帘线作为钢丝帘线的带层叠体的情况下,该带层叠体无法随着路面的凹凸而变形,装配有包含该带层叠体的轮胎的车的乘坐舒适感可能会降低。另外,在关于轮胎的说明之中如后所述,带层叠体可以配置在轮胎的内衬、胎体与胎面部之间。因此,带层叠体优选追随轮胎内部的空气压的变化等进行变形,但是在形成为仅使用了已述的钢丝帘线的带层叠体的情况下,该带层叠体可能无法追随轮胎内部的空气压的变化等进行变形。因此,作为带层叠体70的最外层的第一带层71A使用的第一钢丝帘线72A及第四带层71D使用的第四钢丝帘线72D的弯曲刚性优选比第二钢丝帘线72B的弯曲刚性低。特别是第一钢丝帘线72A及第四钢丝帘线72D的弯曲刚性优选为第二钢丝帘线72B的弯曲刚性的20%以上且90%以下,更优选为30%以上且80%以下。通过使用弯曲刚性为第二钢丝帘线72B的90%以下的钢丝帘线作为第一钢丝帘线72A及第四钢丝帘线72D,能够使该带层叠体追随轮胎内部的空气压的变化、路面的凹凸等而变形。因此,能够提高装配有包含该带层叠体的轮胎的车的乘坐舒适感。通过使用弯曲刚性为第二钢丝帘线72B的20%以上的钢丝帘线作为第一钢丝帘线72A及第四钢丝帘线72D,能够特别提高该带层叠体、包含该带层叠体的轮胎的耐久性。第一钢丝帘线72A与第四钢丝帘线72D可以为相同的钢丝帘线,但也可以是不同的结构的钢丝帘线。因此,第一钢丝帘线72A与第四钢丝帘线72D不需要具有相同的弯曲刚性,也可以不同。但是,从生产性等的观点出发,第一钢丝帘线72A与第四钢丝帘线72D优选为相同的钢丝帘线。调整第一钢丝帘线72A和第四钢丝帘线72D的弯曲刚性的具体的手段没有特别限制。例如,第一钢丝帘线72A及第四钢丝帘线72D可以设为包含线材直径比第二钢丝帘线72B包含的线材细的线材的钢丝帘线。作为第二钢丝帘线72B和第三钢丝帘线72C,可以使用已述的钢丝帘线。关于第二钢丝帘线72B和第三钢丝帘线72C,可以是相同的钢丝帘线,但也可以是不同的结构的钢丝帘线。但是,从生产性等的观点出发,第二钢丝帘线72B与第三钢丝帘线72C优选为相同的钢丝帘线。关于本实施方式的带层叠体70包含的各带层的包覆用橡胶即第一包覆用橡胶73A~第四包覆用橡胶73D没有特别限制,可以使用轮胎的带层使用的各种橡胶。作为第一包覆用橡胶73A~第四包覆用橡胶,可以使用含有例如从天然橡胶和合成橡胶中选择的一种以上的各种轮胎用橡胶。需要说明的是,带层叠体70包含的各带层的第一包覆用橡胶73A~第四包覆用橡胶73D的组成可以相同,也可以不同。但是,从生产性的观点出发,各带层的第一包覆用橡胶73A~第四包覆用橡胶73D的组成优选相同。通过设为包含本实施方式的带层叠体的轮胎,能够实现该轮胎的轻量化并提高耐久性,也能够提高装配有该轮胎的车的乘坐舒适感。因此,本实施方式的带层叠体能够合适地用作轮胎用的带层叠体。〔轮胎〕基于图8,说明本实施方式的轮胎。本实施方式的轮胎可以包含已述的钢丝帘线。而且,本实施方式的轮胎优选包含已述的带层叠体。图8示出本实施方式的轮胎80的与周向垂直的面处的剖视图。在图8中,仅示出比CL(中心线)靠左侧部分,但是以CL为对称轴,在CL的右侧也连续地具有同样的构造。如图8所示,轮胎80具备胎面部81、胎侧部82、胎圈部83。胎面部81是与路面相接的部位。胎圈部83设置在比胎面部81靠轮胎80的内径侧处。胎圈部83是与车辆的车轮的轮辋相接的部位。胎侧部82将胎面部81与胎圈部83连接。胎面部81当从路面受到冲击时,胎侧部82发生弹性变形,吸收冲击。轮胎80具备内衬84、胎体85、带层叠体70、胎圈钢丝86。内衬84由橡胶构成,将轮胎80与车轮之间的空间密闭。胎体85形成轮胎80的骨架。胎体85由聚酯、尼龙、人造丝等有机纤维或钢丝帘线、橡胶构成。胎圈钢丝86设置于胎圈部83。胎圈钢丝86承受作用于胎体的拉伸力。带层叠体70将胎体85勒紧,提高胎面部81的刚性。带层叠体70能够配置在轮胎80的胎体85与胎面部81之间。即,带层叠体70能够配置在比胎体85靠轮胎的半径方向的外侧且比胎面部81靠轮胎的半径方向的内侧处。需要说明的是,轮胎的半径方向是指图8中沿着作为CL而示出的直线的方向,即图8的上下方向。带层叠体70能够以各带层的层叠方向与轮胎80的半径方向相同的方式配置。在带层叠体70如已述那样具有第一带层~第四带层的情况下,能够以例如从胎体85侧沿着轮胎的半径方向依次设置第一带层、第二带层、第三带层、第四带层的方式在轮胎80内配置带层叠体70。在图8所示的例子中,轮胎80具有已述的带层叠体70,但是并不限定为上述方式,也可以使用包含已述的钢丝帘线的与上述带层叠体70不同的结构的带层叠体。根据本实施方式的轮胎,包含已述的钢丝帘线作为钢丝帘线。因此,本实施方式的轮胎可以形成为具备耐久性和轻量性的轮胎。而且,本实施方式的轮胎也可以包含已述的带层叠体。在本实施方式的轮胎包含已述的带层叠体的情况下,该带层叠体更容易随着轮胎内部的空气压的变化、路面的凹凸等而变形,也能够提高装配有本实施方式的轮胎的车的乘坐舒适感。以上,详细叙述了实施方式,但是并不限定为特定的实施方式,在权利要求书记载的范围内,能够进行各种变形及变更。实施例以下,列举具体的实施例进行说明,但是本发明并不限定为这些实施例。(评价方法)(1)钢丝帘线的评价方法对在以下的实验例中制作的钢丝帘线的评价方法进行说明。(1-1)线材直径线材直径使用千分尺进行了测定。(1-2)帘线直径将进行评价的钢丝帘线埋入于透明树脂,以钢丝帘线的与长度方向垂直的面(截面)露出的方式切出了试料。并且,使用投影机测定上述截面包含的多根线材的最外接圆的直径,设为了帘线直径。(1-3)弯曲刚性使用TABER公司制的V-5刚性试验机(150-B型)实施了弯曲刚性的评价。具体而言,首先,如图9所示,将在各实验例中制作的钢丝帘线即试验体90的一方的端部901安装于该试验机的抓取夹具91。在将试验体90安装于抓取夹具91时,试验体90的另一方的端部902以距固定端的距离L成为5cm的方式安装。并且,向试验体90的另一方的端部902附加力,测定前端的打开角度θ成为15°时的弯曲力矩的值(N·cm),算出了弯曲刚性。将实验例5的结果设为100,以相对值表示各实验例的结果。(2)带层叠体的评价方法(2-1)弯曲刚性除了将在以下的各实验例中制作的带层叠体使用作为试验体的点以外,与上述钢丝帘线的情况同样地评价了弯曲刚性。将实验例5的结果设为100,以相对值表示各实验例的结果。(2-2)粘合耐久特性在以下的各实验例中制作的橡胶层叠体内,从第二带层通过切割刀取出了包含钢丝帘线的截面形状为厚度5mm、宽度10mm的绳状的试验体。并且,如图10所示,将得到的试验体100挂在辊径为25mm的第一辊1011、第二辊1012及第三辊1013上。在将试验体100挂于上述三个辊时,如图10所示,以位于第一辊1011和第二辊1012之间的试验体100与位于第二辊1012和第三辊1013之间的试验体100平行的方式调整了各辊的位置。而且,向挂在第一辊1011~第三辊1013上的试验体100沿长度方向施加29.4N的载荷。并且,将使第一辊1011~第三辊1013旋转而使试验体100向图10中的箭头A的方向移动之后,使第一辊1011~第三辊1013反向旋转而使试验体100向与图中的箭头A相反的方向移动的操作设为1组,反复实施了上述的动作。各辊以在一分钟能够进行100组的上述往复移动的方式设定了旋转速度。并且,对直至试验体断裂为止的试验体的上述往复移动的组的次数进行了计数。将实验例5的结果设为100而以相对值表示各实验例的结果。以下,说明各实验例中的钢丝帘线及带层叠体的制造条件。实验例1~4成为实施例,实验例5成为比较例。[实验例1](钢丝帘线)通过以下的步骤,制造了钢丝帘线。通过镀敷,在钢制的线材的表面形成了铜层及锌层。铜层通过使用焦磷酸铜作为镀敷液,将电流密度设为22A/dm2,将处理时间设为14秒而成膜。锌层通过使用硫酸锌作为镀敷液,将电流密度设为20A/dm2,将处理时间设为7秒而成膜。在镀敷处理后,在大气气氛下,通过以600℃加热9秒钟来进行热处理,使金属成分扩散,形成了镀敷覆膜。通过对得到的形成有镀敷覆膜的线材进行拉丝加工而得到了线材直径为0.55mm的具有镀敷覆膜的线材。然后,利用捻线机对得到的具有镀敷覆膜的线材进行捻合,制造了图1、图2所示的具有1×4构造的实验例1的钢丝帘线。关于1×4构造已经进行了说明,因此这里省略说明。在制造上述实验例1的钢丝帘线时,对于4根中的1根线材,使用了以弯折高度h为线材直径的245%且弯折部与非弯折部之间的重复间距P为10mm的方式沿长度方向反复形成有弯折部和非弯折部的带波形的线材。关于其余的3根线材,使用了未形成弯折部的线材。对于实验例1的钢丝帘线,评价了帘线直径及弯曲刚性。结果如表1所示。(带层叠体)通过以下的步骤,制作了图7所示的带层叠体70。(1)第二带层、第三带层准备了包含橡胶成分和添加剂的橡胶组成物。橡胶组成物包含100质量部的天然橡胶作为橡胶成分。橡胶组成物相对于100质量部的橡胶成分,以60质量部的比例含有碳黑,以6质量部的比例含有硫黄,以1质量部的比例含有加硫促进剂,以10质量部的比例含有氧化锌,以1质量部的比例含有硬脂酸钴作为添加剂。使用上述实验例1的钢丝帘线及橡胶组成物,制作了第二带层71B及第三带层71C。需要说明的是,通过对上述橡胶组成物进行加硫成形而成为作为配置在钢丝帘线的周围的包覆用橡胶的第二包覆用橡胶73B、第三包覆用橡胶73C。在制造上述第二带层71B、第三带层71C时,加硫以温度成为160℃,压力成为25kgf/cm2,ECU×时间成为58的方式实施。上述ECU(EquivalentCureUnit:等价加硫量)能够通过以下的式(1)算出。ECU=exp((-E/R)×(1/T-1/T0))…(1)式(1)中的E为活性化能量,R为一般气体常数,T0为基准温度,T为加硫温度,分别为E=20kcal/mol,R=1.987×0.001kcal/mol·deg,T0=141.7℃。ECU×时间中的时间是指加硫时间,单位为分钟。(2)第一带层、第四带层除了以使线材直径成为0.38mm的方式进行了拉丝加工的点以外,与上述实验例1的钢丝帘线的情况同样地,制作了具有镀敷覆膜的线材。然后,将具有该镀敷覆膜的线材通过捻线机捻合来制作图3所示的1×5构造的钢丝帘线,形成了第一钢丝帘线72A、第四钢丝帘线72D。对得到的第一钢丝帘线72A、第四钢丝帘线72D进行了帘线直径及弯曲刚性的评价。将实验例5的钢丝帘线设为100而以相对值表示弯曲刚性。在表2示出结果。在表3示出第一钢丝帘线72A、第四钢丝帘线72D的弯曲刚性相对于实验例1的钢丝帘线即第二钢丝帘线72B的弯曲刚性的比例。使用上述第一钢丝帘线72A或第四钢丝帘线72D和与第二带层、第三带层的情况相同的上述橡胶组成物来制作了第一带层71A及第四带层71D。加硫的条件设为与第二带层71B、第三带层71C的情况相同的条件。然后,将上述第一带层71A、第二带层71B、第三带层71C、第四带层71D按照列举的顺序层叠,制作了带层叠体70。在制作上述第一带层71A~第四带层71D时,以能够将各带层包含的钢丝帘线埋设于橡胶内的方式选择了各带层的厚度。具体而言,以第一带层71A~第四带层71D的各带层的厚度成为各带层使用的钢丝帘线的帘线直径 0.5mm的方式进行了制作。因此,4层的带层的层叠体即带层叠体70整体成为各带层使用的钢丝帘线的帘线直径的合计加上了2mm的厚度。另外,以帘线密度成为24根/5cm的方式在各带层内配置了钢丝帘线。帘线密度是指与帘线的延伸方向垂直的截面,即图7所示的截面中的各带层的每5cm的宽度存在的钢丝帘线的根数。对得到的带层叠体进行了已述的弯曲刚性的评价。而且,对第二带层实施了已述的粘合耐久特性的试验。在表3示出结果。此外,对得到的带层叠体算出了每单位面积的钢丝帘线重量、每单位面积的橡胶重量及每单位面积的钢丝帘线与橡胶的合计重量。而且,根据带层叠体包含的钢丝帘线和橡胶的重量算出了成本比。将实验例5的结果设为100,将各参数的相对值示出于表3。需要说明的是,上述每单位面积的钢丝帘线重量是指带层叠体具有的各带层的与层叠方向垂直的面、例如图7中的第四带层71D的上表面中的每单位面积的带层叠体的钢丝帘线的重量。关于每单位面积的橡胶重量、每单位面积的钢丝帘线与橡胶的合计重量也同样是指带层叠体具有的各带层的与层叠方向垂直的面中的每单位面积的带层叠体的橡胶、或者钢丝帘线与橡胶的合计的重量。[实验例2](钢丝帘线)除了在钢制的线材的表面形成了镀敷覆膜之后,以使线材直径为0.49mm的方式进行了拉丝加工的点、及将得到的具有镀敷覆膜的线材通过捻线机捻合而制造了图3所示的1×5构造的钢丝帘线的点以外,与实验例1同样地制作了实验例2的钢丝帘线。需要说明的是,在制造上述实验例2的钢丝帘线时,对5根中的2根线材使用了以弯折高度h为线材直径的245%且弯折部与非弯折部之间的重复间距P成为10mm的方式沿长度方向反复形成有弯折部和非弯折部的带波形的线材。关于其余的3根线材,使用了未形成弯折部的线材。实验例2的钢丝帘线使用的线材的线材直径、根数以得到的钢丝帘线的断裂载荷成为与实验例1的钢丝帘线相同的方式选择。以下的实验例3~实验例5的钢丝帘线也同样。关于实验例2的钢丝帘线,评价了帘线直径及弯曲刚性。结果如表1所示。(带层叠体)除了使用上述实验例2的钢丝帘线作为第二带层71B、第三带层71C使用的第二钢丝帘线72B、第三钢丝帘线72C的点以外,与实验例1同样地制作带层叠体并进行了评价。需要说明的是,在本实验例中制作的第二带层71B、第三带层71C的断裂载荷为与实验例1的带层叠体使用的第二带层71B、第三带层71C的断裂载荷相同。在以下的实验例3~实验例5中也同样。评价结果如表3所示。[实验例3](钢丝帘线)除了在钢制的线材的表面形成了镀敷覆膜之后以线材直径成为0.44mm的方式进行了拉丝加工的点、及将得到的具有镀敷覆膜的线材通过捻线机捻合而制造了图4所示的具有1×6构造的钢丝帘线的点以外,与实验例1同样地制作了实验例3的钢丝帘线。需要说明的是,在制造上述实验例3的钢丝帘线时,关于6根中的2根线材,使用了以弯折高度h为线材直径的245%且弯折部与非弯折部之间的重复间距P成为10mm的方式沿长度方向反复形成有弯折部和非弯折部的带波形的线材。关于其余的4根线材,使用了未形成弯折部的线材。关于实验例3的钢丝帘线,评价了帘线直径及弯曲刚性。在表1示出结果。(带层叠体)除了使用了上述实验例3的钢丝帘线作为第二带层71B、第三带层71C使用的第二钢丝帘线72B、第三钢丝帘线72C的点以外,与实验例1同样地制作带层叠体并进行了评价。在表3示出评价结果。[实验例4](钢丝帘线)除了在钢制的线材的表面形成镀敷覆膜时,在锌层上还形成了钴层并在热处理后以使线材直径成为0.55mm的方式进行了拉丝加工的点以外,与实验例1同样地制作了实验例4的钢丝帘线。在将线材捻合时,与实验例1的情况同样地形成了图1、图2所示的1×4构造的钢丝帘线。而且,与实验例1的情况同样,关于4根中的1根线材,使用了以弯折高度h为线材直径的245%且弯折部与非弯折部之间的重复间距P成为10mm的方式沿长度方向反复形成有弯折部和非弯折部的带波形的线材。关于其余的3根线材,使用了未形成弯折部的线材。关于实验例4的钢丝帘线,评价了帘线直径及弯曲刚性。在表1示出结果。(带层叠体)除了使用上述实验例4的钢丝帘线作为第二带层71B、第三带层71C使用的第二钢丝帘线72B、第三钢丝帘线72C的点以外,与实验例1同样地制作带层叠体并进行了评价。评价结果如表3所示。[实验例5](钢丝帘线)除了在钢制的线材的表面形成了镀敷覆膜之后,以使线材直径成为0.37mm的方式进行了拉丝加工的点、及将得到的具有镀敷覆膜的线材通过捻线机捻合而制造了具有1×9构造的钢丝帘线的点以外,与实验例1同样地制作了实验例5的钢丝帘线。需要说明的是,在制造上述实验例5的钢丝帘线时,关于9根中的3根线材,使用了以弯折高度h为线材直径的245%且弯折部与非弯折部之间的重复间距P成为10mm的方式沿长度方向反复形成有弯折部和非弯折部的带波形的线材。关于其余的6根线材,使用了未形成弯折部的线材。关于得到的钢丝帘线,评价了帘线直径及弯曲刚性。在表1示出结果。需要说明的是,1×9构造具有以使9根线材成为单层的方式沿长度方向捻合成螺旋状的构造。(带层叠体)除了使用上述实验例5的钢丝帘线作为第二带层71B、第三带层71C使用的第二钢丝帘线72B、第三钢丝帘线72C的点以外,与实验例1同样地制作带层叠体并进行了评价。在表3示出评价结果。[表1][表2]捻合结构1×5线材直径(mm)0.38帘线直径(mm)1.13弯曲刚性100[表3]根据表1能够确认:具有将4根以上且6根以下的线材捻合而成的1×n构造且线材直径为0.40mm以上且0.55mm以下的实验例1~实验例4的钢丝帘线与所使用的线材的线材直径最细的实验例5的钢丝帘线相比帘线直径减小。如已述那样,轮胎的带层的厚度能够以将钢丝帘线埋入于带层的橡胶内的方式选择。具体而言,如已述那样,在上述实验例1~实验例5中制作带层叠体时,构成带层叠体的第一带层~第四带层的各带层的厚度成为所使用的钢丝帘线的帘线直径 0.5mm。实验例1~实验例4的钢丝帘线与实验例5相比帘线直径减小,因此能够抑制包含实验例1~实验例4的钢丝帘线的带层的厚度,能够使使用了该钢丝帘线的带层、包含该带层的带层叠体、轮胎轻量化。从表3所示的每单位面积的钢丝帘线与橡胶的合计重量的结果也能够确认:与实验例5的情况相比,能够使带层叠体、包含该带层叠体的轮胎轻量化。而且,在形成包含实验例1~实验例4的钢丝帘线的带层时,如上所述能够抑制带层的厚度,能够抑制橡胶的使用量。因此,如表3所示也能够确认:实验例1~实验例4的带层叠体与实验例5的带层叠体相比,能够降低成本比。另外,根据表1能够确认:在实验例1~实验例4的钢丝帘线中,与实验例5的钢丝帘线相比弯曲刚性升高。其结果是,如表3所示能够确认:带层叠体的弯曲刚性也比实验例5的情况升高。因此,能够确认:包含该带层叠体的轮胎的耐久性升高。另外,在作为线材的镀敷覆膜除了铜、锌之外还添加有钴的实验例4中能够确认:粘合耐久性试验的结果与其他的实验例相比进一步升高。因此能够确认:通过向镀敷覆膜添加钴提高了钢丝帘线与橡胶的紧贴性,并提高了带层、包含该带层的带层叠体、轮胎的耐久性。标号说明10、30、40钢丝帘线11、11A、62线材111黄铜镀敷膜112钢线12中心部空隙C1、C2、C3外接圆D线材直径50带波形的线材51、51A、51B、51C弯折部52非弯折部P间距S平面h弯折高度61预成形件70带层叠体71A第一带层71B第二带层71C第三带层71D第四带层72A第一钢丝帘线72B第二钢丝帘线72C第三钢丝帘线72D第四钢丝帘线73A第一包覆用橡胶73B第二包覆用橡胶73C第三包覆用橡胶73D第四包覆用橡胶80轮胎81胎面部82胎侧部83胎圈部84内衬85胎体90、100试验体91抓取夹具901一方的端部902另一方的端部θ打开角度L距离1011第一辊1012第二辊1013第三辊当前第1页12

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。