本发明涉及用于13族元素的氮化物或氧化物结晶生长的基底基板及其制造方法。

背景技术

近年来,采用了氮化镓(GaN)的半导体器件得到实用化。例如,在蓝宝石基板上依次层叠n型GaN层、包含InGaN层的量子阱层和包含GaN层的势垒层交替层叠得到的多量子阱层(MQW)及p型GaN层而形成的器件实现了量产化。

另外,还在积极地进行与蓝宝石具有相同结晶结构的刚玉相型的α-氧化镓(α-Ga2O3)的研究开发。实际上,α-Ga2O3的带隙高达5.3eV,作为功率半导体元件用材料而备受期待。例如,专利文献1(日本特开2014-72533号公报)中涉及一种半导体装置,该半导体装置由具有刚玉型结晶结构的基底基板、具有刚玉型结晶结构的半导体层、以及具有刚玉型结晶结构的绝缘膜形成,并公开了在蓝宝石基板上将α-Ga2O3成膜而作为半导体层的例子。另外,专利文献2(日本特开2016-25256号公报)中公开如下内容,即,一种半导体装置,其具备:包含具有刚玉结构的结晶性氧化物半导体作为主成分的n型半导体层、以具有六方晶的结晶结构的无机化合物为主成分的p型半导体层、以及电极,实施例中,在c面蓝宝石基板上形成亚稳相、即具有刚玉结构的α-Ga2O3作为n型半导体层并形成具有六方晶的结晶结构的α-Rh2O3膜作为p型半导体层,制作二极管。

然而,已知:这些半导体器件中,材料中的结晶缺陷较少者能够得到良好的特性。特别是,功率半导体要求耐电压特性优异,因此,希望降低结晶缺陷。这是因为:结晶缺陷的多少会左右介电击穿电场特性。但是,对于GaN、α-Ga2O3,结晶缺陷少的单晶基板尚未实用化,通常是以异质外延生长形成在晶格常数与这些材料不同的蓝宝石基板上。因此,容易因与蓝宝石之间的晶格常数差异而产生结晶缺陷。例如,在蓝宝石c面上将α-Ga2O3成膜的情况下,蓝宝石(α-Al2O3)的a轴长度和α-Ga2O3的a轴长度相差约4.8%,该差异构成结晶缺陷的主要原因。

作为缓和上述的与半导体层之间的晶格常数差异来降低结晶缺陷的方法,报告有:在将α-Ga2O3成膜时,在蓝宝石与α-Ga2O3层之间形成缓冲层,由此缺陷降低。例如,非专利文献1(Applied Physics Express,vol.9,pages 071101-1~071101-4)中给出如下例子,即,通过在蓝宝石与α-Ga2O3层之间导入(Alx、Ga1-x)2O3层(x=0.2~0.9)作为缓冲层,使得刃型位错和螺旋位错分别为3×108/cm2及6×108/cm2。另外,非专利文献2(Applied Physics Express 11,111101(2018))中,作为将α-Ga2O3膜成膜的基板,公开了在蓝宝石上形成有α-Cr2O3膜作为缓冲层的基板。

现有技术文献

专利文献

专利文献1:日本特开2014-72533号公报

专利文献2:日本特开2016-25256号公报

非专利文献

非专利文献1:Riena Jinno et al.,Reduction in edge dislocation density in corundum-structuredα-Ga2O3 layers on sapphire substrates with quasi-gradedα-(Al,Ga)2O3 buffer layers,Applied Physics Express,Japan,The Japan Society of Applied Physics,June 1,2016,vol.9,pages 071101-1to 071101-4

非专利文献2:Giang T.Dang et al.,Growth ofα-Cr2O3 single crystals by mist CVD using ammonium dichromate,Applied Physics Express 11,111101(2018)

技术实现要素:

然而,非专利文献1、非专利文献2中公开的导入缓冲层的方法对于在需要高介电击穿电场特性的功率半导体中的应用而言不充分,希望进一步降低结晶缺陷。非专利文献2中公开的形成α-Cr2O3作为缓冲层的情况下,对于在需要高介电击穿电场特性的功率半导体中的应用而言也不充分,希望进一步降低结晶缺陷。作为缓冲层采用α-Cr2O3膜的情况下,无法充分降低结晶缺陷的理由推测是:i)在α-Cr2O3与α-Ga2O3之间存在晶格不匹配,ii)以异质外延生长在蓝宝石上形成了较薄的缓冲层,由于呈现这样的构成,所以缓冲层中含有较大的结晶缺陷。

本发明的发明人最近得到如下见解,即,如果采用如下基底基板,则能够形成优异的半导体层,该基底基板具备用于13族元素的氮化物或氧化物结晶生长一侧的表面由具有a轴长度和/或c轴长度比蓝宝石的a轴长度和/或c轴长度大的刚玉型结晶结构的材料构成的取向层,且该取向层包含:含有选自由α-Al2O3、α-Cr2O3、α-Fe2O3、α-Ti2O3、α-V2O3及α-Rh2O3构成的组中的2种以上的固溶体。

因此,本发明的目的在于,提供一种具备用于13族元素的氮化物或氧化物结晶生长的取向层且该取向层中的结晶缺陷(位错)显著降低的高品质的基底基板。另外,本发明的另一目的在于,提供像这样的基底基板的制造方法。

根据本发明的一个方案,提供一种基底基板,其具备用于13族元素的氮化物或氧化物结晶生长的取向层,

所述基底基板的特征在于,

所述取向层的用于所述结晶生长一侧的表面由具有a轴长度和/或c轴长度比蓝宝石的a轴长度和/或c轴长度大的刚玉型结晶结构的材料构成,

所述取向层包含:含有选自由α-Al2O3、α-Cr2O3、α-Fe2O3、α-Ti2O3、α-V2O3及α-Rh2O3构成的组中的2种以上的固溶体。

根据本发明的另一方案,提供一种上述基底基板的制造方法,其特征在于,包括以下工序:

准备蓝宝石基板;

在所述蓝宝石基板的表面形成包含如下材料的取向前驱体层,该材料为具有a轴长度和/或c轴长度比蓝宝石的a轴长度和/或c轴长度大的刚玉型结晶结构的材料、或者通过热处理而成为a轴长度和/或c轴长度比蓝宝石的a轴长度和/或c轴长度大的刚玉型结晶结构的材料;以及

将所述蓝宝石基板和所述取向前驱体层于1000℃以上的温度进行热处理。

附图说明

图1是表示气溶胶沉积(AD)装置的构成的剖视简图。

图2是表示雾化CVD装置的构成的剖视简图。

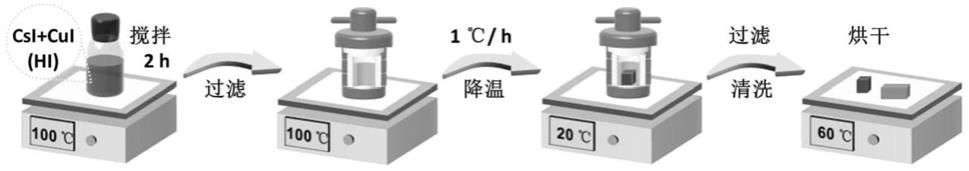

图3是示意性地表示例1中的复合基底基板的制作工序的图。

图4是示意性地表示例1中的取向层背面评价用试样的制作工序的图。

具体实施方式

基底基板

本发明的基底基板是:具备用于13族元素的氮化物或氧化物结晶生长的取向层的基底基板。即,该基底基板用于使由13族元素的氮化物或氧化物构成的半导体层在取向层上结晶生长。此处,13族元素为IUPAC(国际纯粹与应用化学联合会)制定的周期表中的第13族元素,具体的为硼(B)、铝(Al)、镓(Ga)、铟(In)、铊(Tl)及鉨(Nh)中的任一者。另外,13族元素的氮化物、氧化物的典型方案为氮化镓(GaN)和α-氧化镓(α-Ga2O3)。

取向层具有结晶方位在大致法线方向上基本一致的构成。通过采用像这样的构成,能够在其上形成品质优异、特别是取向性优异的半导体层。即,在取向层上形成半导体层时,半导体层的结晶方位基本仿照取向层的结晶方位。因此,通过使基底基板为具备取向层的构成,能够使半导体膜为取向膜。应予说明,取向层可以为多晶、镶嵌结晶(结晶方位偏离若干的结晶的集合),也可以为单晶。取向层为多晶的情况下,优选为扭转方向(即、以与基板表面大致垂直地被赋予方位的基板法线为中心的旋转方向)也基本一致的双轴取向层。

取向层的用于结晶生长一侧的表面(以下、有时简称为“表面”或“取向层表面”)由具有a轴长度和/或c轴长度比蓝宝石(α-Al2O3)的a轴长度和/或c轴长度大的刚玉型结晶结构的材料构成。通过像这样控制取向层的晶格常数,能够使在其上形成的半导体层中的结晶缺陷明显降低。即,构成半导体层的13族元素的氧化物的晶格常数比蓝宝石(α-Al2O3)的晶格常数大。实际上,如下表1所示,作为13族元素的氧化物的α-Ga2O3的晶格常数(a轴长度及c轴长度)比α-Al2O3的晶格常数大。因此,通过将取向层的晶格常数控制为比α-Al2O3的晶格常数大,使得在该取向层上形成半导体层时,半导体层与取向层之间的晶格常数的失配得以抑制,结果,半导体层中的结晶缺陷降低。例如,在蓝宝石的c面将α-Ga2O3成膜的情况下,α-Ga2O3的面内方向上的晶格长度(a轴长度)比蓝宝石的晶格长度大,具有约4.8%的失配。因此,通过将取向层的a轴长度控制为比α-Al2O3的a轴长度大,使得α-Ga2O3的层中的结晶缺陷降低。在蓝宝石的m面将α-Ga2O3成膜的情况下,α-Ga2O3的面内方向上的晶格长度(c轴长度及a轴长度)比蓝宝石的晶格长度大,c轴长度具有约3.4%的失配,a轴长度具有约4.8%的失配。因此,通过将取向层的c轴长度及a轴长度控制为比α-Al2O3的c轴长度及a轴长度大,使得α-Ga2O3的层中的结晶缺陷降低。另外,作为13族元素的氮化物的GaN与蓝宝石之间的晶格常数的失配也较大。在蓝宝石的c面将GaN成膜的情况下,GaN的面内方向上的晶格长度(a轴长度)实质上比蓝宝石的晶格长度大,具有约16.2%的失配。因此,通过将取向层的a轴长度控制为比α-Al2O3的a轴长度大,使得GaN层中的结晶缺陷降低。与此相对,如果将这些半导体层直接形成在蓝宝石基板上,则半导体层中因晶格常数的失配而产生应力,有可能在半导体层中产生大量的结晶缺陷。

[表1]

表1:13族氧化物的晶格常数

优选取向层的整体由具有刚玉型结晶结构的材料构成。据此,能够降低取向层及半导体层的结晶缺陷。取向层优选形成在蓝宝石基板的表面。构成蓝宝石基板的α-Al2O3具有刚玉型结晶结构,通过将取向层由具有刚玉型结晶结构的材料构成,能够使其结晶结构与蓝宝石基板相同,结果,抑制了取向层中因结晶结构的失配而引起结晶缺陷。就这一点而言,如果取向层中的结晶缺陷降低,则在其上形成的半导体层中的结晶缺陷也降低,故优选。这是因为:如果取向层中存在大量的结晶缺陷,则在其上形成的半导体层中也继承了结晶缺陷,结果,在半导体层中也产生结晶缺陷。

构成取向层的具有刚玉型结晶结构的材料优选包含:含有选自由α-Al2O3、α-Cr2O3、α-Fe2O3、α-Ti2O3、α-V2O3及α-Rh2O3构成的组中的2种以上的固溶体。如上表1所示,这些材料具有比α-Al2O3大的晶格常数(a轴长度和/或c轴长度),并且,晶格常数与构成半导体层的13族元素的氮化物或氧化物、即GaN或α-Ga2O3的晶格常数比较接近或者一致,因此,能够有效地抑制半导体层中的结晶缺陷。作为上述固溶体,可以为置换型固溶体或侵入型固溶体中的任一者,不过,优选为置换型固溶体。然而,虽然取向层由具有刚玉型结晶结构的材料构成,不过,不排除含有除此以外的微量成分。

特别优选的取向层由包含α-Cr2O3与异种材料的固溶体的材料构成。这种情况下,可以将基底基板(特别是取向层)很好地用于由α-Ga2O3或α-Ga2O3系固溶体构成的半导体层的结晶生长。即,在α-Ga2O3或α-Ga2O3系固溶体的结晶生长中,如果采用具有用于成膜一侧的表面至少由α-Cr2O3与异种材料的固溶体构成的取向层的基底基板,则能够在其上形成优异的由α-Ga2O3或α-Ga2O3系固溶体构成的半导体层。

取向层的用于结晶生长一侧的表面中的具有刚玉型结晶结构的材料的a轴长度大于且为以下,更优选为进一步优选为另外,取向层的用于结晶生长一侧的表面中的具有刚玉型结晶结构的材料的c轴长度大于且为以下,更优选为进一步优选为通过将取向层表面的a轴长度和/或c轴长度控制在上述范围内,能够使其与构成半导体层的13族元素的氮化物或氧化物、特别是α-Ga2O3的晶格常数(a轴长度和/或c轴长度)接近。

取向层的厚度优选为10μm以上,更优选为40μm以上。厚度的上限没有特别限定,典型的为1000μm以下。取向层单独作为自立基板使用的情况下,从操作性的观点考虑,取向层可以更厚,例如厚度可以为1mm以上,不过,从成本的观点考虑,例如厚度为2mm以下。通过像这样使取向层变厚,也能够降低取向层表面的结晶缺陷。在蓝宝石基板上形成取向层的情况下,蓝宝石基板与取向层的晶格常数相差若干,结果,容易在它们的界面、即取向层下部产生结晶缺陷。不过,通过使取向层变厚,在取向层表面能够降低像这样的在取向层下部产生的结晶缺陷的影响。该理由不确定,不过,认为是因为:在取向层下部产生的结晶缺陷没有到达至较厚的取向层的表面就消失了。并且,通过使取向层变厚,还可期待如下效果,即,在取向层上形成半导体层后,将半导体层剥离,能够对基底基板进行再利用。取向层的表面中的结晶缺陷密度优选为1.0×108/cm2以下,更优选为1.0×106/cm2以下,进一步优选为4.0×103/cm2以下,没有特别的下限。应予说明,本说明书中,结晶缺陷是指:贯穿刃型位错、贯穿螺旋位错、贯穿混合位错及基底面位错,结晶缺陷密度为各位错密度的合计。另外,对于基底面位错,在包含取向层的基底基板具有偏角的情况下构成问题,在没有偏角的情况下,由于没有露出至取向层的表面,所以不构成问题。例如,如果材料包含贯穿刃型位错3×108/cm2、贯穿螺旋位错6×108/cm2、贯穿混合位错4×108/cm2,则结晶缺陷密度为1.3×109/cm2。

在蓝宝石基板形成取向层的情况下,优选在取向层内存在组成在厚度方向上变化的梯度组成区域。例如,梯度组成区域优选具备如下区域(梯度组成区域),其由选自由α-Cr2O3、α-Fe2O3、α-Ti2O3、α-V2O3及α-Rh2O3构成的组中的1种以上材料与α-Al2O3的固溶体构成,且具有α-Al2O3的固溶量从蓝宝石基板侧趋向取向层表面侧而减少的梯度组成。梯度组成区域优选由包含α-Al2O3及α-Cr2O3的固溶体构成,特别优选由包含α-Al2O3、α-Cr2O3及α-Ti2O3的固溶体或包含α-Al2O3、α-Cr2O3、α-Ti2O3及α-Fe2O3的固溶体构成。即,取向层优选形成在蓝宝石基板的表面,具有对由蓝宝石基板与取向层之间的晶格常数(a轴长度和/或c轴长度)差异所带来的应力进行缓和并抑制结晶缺陷的效果。换言之,优选a轴长度和/或c轴长度在取向层的表面和背面不同,更优选取向层的表面的a轴长度和/或c轴长度大于取向层的背面的a轴长度和/或c轴长度。通过采用像这样的结构,无论取向层是单晶或镶嵌结晶,还是双轴取向层,晶格常数均在厚度方向上变化。取向层的表面与背面之间的a轴长度和/或c轴长度的差异优选为2.5%以上,更优选为4.0%以上(该值的上限没有特别限定,典型的为15.4%以下)。因此,能够在晶格常数不同的基板上以应力得以缓和的状态形成单晶或镶嵌结晶或者双轴取向层。在后述的基底基板的制造中,通过将蓝宝石基板和取向前驱体层于1000℃以上的温度进行热处理,能够形成像这样的梯度组成区域。即,如果于像这样的高温进行热处理,则在蓝宝石基板与取向前驱体层的界面发生反应,使得蓝宝石基板中的Al成分向取向前驱体层中扩散,或者取向前驱体层中的成分向蓝宝石基板中扩散。结果,形成α-Al2O3的固溶量在厚度方向上变化的梯度组成区域。对于梯度组成区域,较厚者容易缓和由晶格常数差异带来的应力,因此,优选较厚。所以,梯度组成区域的厚度优选为5μm以上,更优选为20μm以上。厚度的上限没有特别限定,典型的为100μm以下。另外,通过进行1000℃以上的热处理,能够使到达取向层表面的结晶缺陷有效地降低。该理由不确定,不过,认为是因为:通过高温下的热处理而促进了结晶缺陷彼此的抵消。

根据本发明的更优选的方案,取向层具有:组成稳定区域,其位于靠近表面的位置且组成在厚度方向上稳定;以及梯度组成区域,其位于远离表面的位置且组成在厚度方向上变化。组成稳定区域是指:各金属元素的含有比率的变化小于1.0at%的区域,梯度组成区域是指:各金属元素的含有比率的变化为1.0at%以上的区域。例如,组成稳定区域和梯度组成区域可以如下确定。首先,准备取向层的截面试样,在取向层表面附近的任意10处实施能量分散型X射线分析(EDS),计算出所检测到的金属元素的含有比率(at%)的平均值。接下来,在自表面沿厚度方向离开2μm的任意10处实施EDS分析,计算出厚度2μm处的含有比率(at%)的平均值。此时,将表面和厚度2μm处的含有比率的平均值进行比较,根据所检测到的全部金属元素中的至少1种的含有比率的差异小于1.0at%还是为1.0at%以上,可以将自表面至厚度2μm的区域归属于组成稳定区域和梯度组成区域中的任一者。利用同样的方法,在厚度方向上每2μm处计算出金属元素的含有比率的平均值,将某一厚度位置与自该厚度位置沿厚度方向离开2μm的位置之间的金属元素的含有比率的平均值进行比较,由此能够确定位置间的区域的归属。例如,对于自表面起算厚度24μm的位置与厚度26μm的位置之间的区域,通过计算出各位置处的金属元素含有比率的平均值并进行比较,能够确定归属。然后,例如取向层中含有Al的情况下,更优选梯度组成区域中Al浓度趋向组成稳定区域而在厚度方向上降低。该方案中,具有刚玉型结晶结构的材料优选为:包含选自由α-Cr2O3、α-Fe2O3及α-Ti2O3构成的组中的2种以上的固溶体、或包含α-Al2O3和选自由α-Cr2O3、α-Fe2O3及α-Ti2O3构成的组中的1种以上材料的固溶体。特别优选为,梯度组成区域由包含α-Cr2O3和α-Al2O3的固溶体构成。另外,组成稳定区域为晶格常数(a轴长度和/或c轴长度)比α-Al2O3的晶格常数大的材料即可,可以为多个刚玉型材料间的固溶体,也可以为刚玉型材料单相。即,构成组成稳定区域的材料优选为:(i)包含选自由α-Cr2O3、α-Fe2O3、α-Ti2O3、α-V2O3及α-Rh2O3构成的组中的2种以上的固溶体、或(ii)选自由α-Cr2O3、α-Fe2O3、α-Ti2O3、α-V2O3及α-Rh2O3构成的组中的1种以上材料与α-Al2O3的固溶体。从控制晶格常数的观点考虑,优选由上述材料中的不含α-Al2O3的材料的固溶体构成。

构成取向层的材料只要相对于基底基板的表面具有取向性就没有特别限定,例如为c轴取向或a轴取向或m轴取向。据此,在基底基板上形成了半导体层时,能够使该半导体膜为c轴取向膜、a轴取向或m轴取向。

取向层优选为异质外延生长层。例如,使取向层在蓝宝石基板上生长的情况下,蓝宝石基板和取向层均具有刚玉型结晶结构,因此,它们的晶格常数接近的情况下,有时在热处理中发生取向层的结晶面仿照蓝宝石基板的结晶方位进行排列的外延生长。通过像这样使取向层外延生长,能够使取向层继承蓝宝石基板的单晶特有的高结晶性和结晶取向。

取向层的表面中的算术平均粗糙度Ra优选为1nm以下,更优选为0.5nm以下,进一步优选为0.2nm以下。认为:像这样使取向层的表面平滑,使得其上设置的半导体层的结晶性进一步提高。

基底基板的单面具有优选为20cm2以上、更优选为70cm2以上、进一步优选为170cm2以上的面积。通过像这样使基底基板大面积化,能够使在其上形成的半导体层大面积化。因此,能够由一块半导体层得到多个半导体元件,可期待制造成本的进一步降低。大小的上限没有特别限定,典型的为单面700cm2以下。

本发明的基底基板优选在取向层的与表面相反一侧(即、背面侧)还具备支撑基板。即,本发明的基底基板可以为:具备支撑基板和设置在支撑基板上的取向层的基底基板。并且,支撑基板优选为蓝宝石基板、Cr2O3等刚玉单晶,特别优选为蓝宝石基板。通过使支撑基板为刚玉单晶,能够兼作用于使取向层异质外延生长的晶种。另外,通过像这样采用具备刚玉单晶的构成,能够得到品质优异的半导体层。即,刚玉单晶具有优异的机械特性、热特性、化学稳定等特征。特别是,蓝宝石的热传导率在常温下高达42W/m·K,热传导性优异。因此,通过采用具备蓝宝石基板的基底基板,能够使基板整体的热传导性优异。结果,可期待:在基底基板上形成半导体层时,基板面内的温度分布不均匀得到抑制,并能够得到具有均匀膜厚的半导体层。另外,还具有如下效果,即,对于蓝宝石基板,容易获得大面积,能够降低整体的成本,并且,能够得到大面积的半导体层。

用作支撑基板的蓝宝石基板可以具有任意方位面。即,可以具有a面、c面、r面、m面,也可以相对于这些面而具有规定的偏角。另外,为了调整电气特性,可以为加入了掺杂剂的蓝宝石。作为该掺杂剂,可以使用公知的掺杂剂。

采用本发明的基底基板的取向层,能够形成由13族元素的氮化物或氧化物构成的半导体层。半导体层的形成方法可以采用公知的方法,不过,优选为各种CVD法、HVPE法、升华法、MBE法、PLD法及溅射法等气相成膜法、水热法、Na助熔剂法等液相成膜法中的任一者。作为CVD法的例子,可以举出:热CVD法、等离子CVD法、雾化CVD法、MO(有机金属)CVD法等。其中,为了形成由13族元素的氧化物构成的半导体层,特别优选为雾化CVD法、水热法、或HVPE法。

本发明的基底基板可以为取向层单独的自立基板的形态,也可以为伴有蓝宝石基板等支撑基板的基底基板的形态。因此,取向层最终可以根据需要自蓝宝石基板等支撑基板进行分离。支撑基板的分离利用公知的方法进行即可,没有特别限定。例如,可以举出:施加机械冲击将取向层分离的方法、施加热而利用热应力将取向层分离的方法、施加超声波等振动将取向层分离的方法、对不需要的部分进行蚀刻将取向层分离的方法、利用激光剥离将取向层分离的方法、利用切削、研磨等机械加工将取向层分离的方法等。另外,使取向层在蓝宝石基板上异质外延生长的形态的情况下,可以将蓝宝石基板分离后,将取向层设置于其他支撑基板。其他支撑基板的材质没有特别限定,从材料物性的观点考虑,选择适合的材料即可。例如,从热传导率的观点考虑,可以举出:Cu等金属基板或基板、SiC、AlN等陶瓷基板等。

制造方法

本发明的基底基板可以优选如下制造,即,(a)准备蓝宝石基板;(b)制作规定的取向前驱体层;(c)在蓝宝石基板上,对取向前驱体层进行热处理,使取向前驱体层的至少蓝宝石基板附近的部分转化为取向层;(d)根据期望而施加磨削、研磨等加工,使取向层的表面露出。该取向前驱体层通过热处理而成为取向层,其包含:具有a轴长度和/或c轴长度比蓝宝石的a轴长度和/或c轴长度大的刚玉型结晶结构的材料、或者通过后述的热处理而成为a轴长度和/或c轴长度比蓝宝石的a轴长度和/或c轴长度大的刚玉型结晶结构的材料。另外,取向前驱体层除了包含具有刚玉型结晶结构的材料以外,还可以包含微量成分。根据该制造方法,能够以蓝宝石基板为晶种而促进取向层的生长。即,蓝宝石基板的单晶特有的高结晶性和结晶取向方位被取向层继承。

(a)蓝宝石基板的准备

为了制作基底基板,首先,准备蓝宝石基板。使用的蓝宝石基板可以具有任意方位面。即,可以具有a面、c面、r面、m面,也可以相对于这些面而具有规定的偏角。例如,使用c面蓝宝石的情况下,相对于表面进行c轴取向,因此,能够容易地在其上异质外延生长c轴取向的取向层。另外,为了调整电气特性,还可以使用加入了掺杂剂的蓝宝石基板。作为该掺杂剂,可以使用公知的掺杂剂。

(b)取向前驱体层的制作

制作包含具有a轴长度和/或c轴长度比蓝宝石的a轴长度和/或c轴长度大的刚玉型结晶结构的材料、或通过热处理而成为a轴长度和/或c轴长度比蓝宝石的a轴长度和/或c轴长度大的刚玉型结晶结构的材料的取向前驱体层。形成取向前驱体层的方法没有特别限定,可以采用公知的方法。作为形成取向前驱体层的方法的例子,可以举出:AD(气溶胶沉积)法、溶胶凝胶法、水热法、溅射法、蒸镀法、各种CVD(化学气相生长)法、HVPE法、PLD法、CVT(化学气相输运)法、升华法等。作为CVD法的例子,可以举出:热CVD法、等离子CVD法、雾化CVD法、MO(有机金属)CVD法等。或者,可以为如下方法,即,预先制作取向前驱体的成型体,将该成型体载放在蓝宝石基板上。可以将取向前驱体的材料利用流延成型或压制成型等方法进行成型来制作该成型体。另外,还可以采用如下方法,即,作为取向前驱体层,使用预先利用各种CVD法、烧结等制作的多晶体,并载放在蓝宝石基板上。

不过,优选为气溶胶沉积(AD)法、各种CVD法或溅射法。通过采用这些方法,能够以比较短的时间形成致密的取向前驱体层,容易以蓝宝石基板为晶种进行异质外延生长。特别是,AD法不需要高真空的工艺,成膜速度也相对较快,因此,在制造成本方面也比较理想。使用溅射法的情况下,还可以使用与取向前驱体层相同材料的靶标进行成膜,不过,也可以采用使用金属靶标在氧气氛下进行成膜的反应性溅射法。将预先制作的成型体载放在蓝宝石上的方法也作为简易的方法而优选,不过,由于取向前驱体层不致密,所以在后述的热处理工序中需要进行致密化的工艺。作为取向前驱体层而采用预先制作的多晶体的方法中,需要制作多晶体的工序和在蓝宝石基板上进行热处理的工序这两个工序。另外,为了提高多晶体与蓝宝石基板的密合性,还需要预先使多晶体的表面充分平滑等。任一方法都可以采用公知的条件,不过,以下,对采用AD法而直接形成取向前驱体层的方法和将预先制作的成型体载放在蓝宝石基板上的方法进行说明。

AD法为如下技术,即,将微粒或微粒原料与气体混合,进行气溶胶化,从喷嘴中高速喷射该气溶胶,使其冲撞基板,形成被膜,该AD法具有能够在常温下形成致密化的被膜的特征。将该AD法中使用的成膜装置(气溶胶沉积(AD)装置)的一例示于图1。图1所示的成膜装置20构成为:在气压低于大气压的气氛下将原料粉末喷射到基板上的AD法中使用的装置。该成膜装置20具备:气溶胶生成部22,其生成包含原料成分的原料粉末的气溶胶;以及成膜部30,其将原料粉末喷射到蓝宝石基板21而形成包含原料成分的膜。气溶胶生成部22具备:气溶胶生成室23,其对原料粉末进行收纳并接受来自未图示的气瓶的载气供给而生成气溶胶;原料供给管24,其将生成的气溶胶向成膜部30供给;以及励振器25,其以10~100Hz的振动频率对气溶胶生成室23及其中的气溶胶施加振动。成膜部30具备:成膜腔室32,其向蓝宝石基板21喷射气溶胶;基板保持架34,其配设于成膜腔室32的内部并对蓝宝石基板21进行固定;以及X-Y工作台33,其使基板保持架34在X轴-Y轴方向上移动。另外,成膜部30具备:喷射喷嘴36,其前端形成有狭缝37并将气溶胶向蓝宝石基板21喷射;以及真空泵38,其将成膜腔室32减压。

对于AD法,已知可以通过成膜条件来控制膜厚、膜质等。例如,AD膜的形态容易受到原料粉末冲撞基板的冲撞速度、原料粉末的粒径、气溶胶中的原料粉末的凝聚状态、每单位时间的喷射量等的影响。原料粉末冲撞基板的冲撞速度受到成膜腔室32与喷射喷嘴36内的差压、或喷射喷嘴的开口面积等的影响。不采用适当条件的情况下,有时被膜成为压粉体或者产生气孔,因此,需要适当控制这些因素。

采用预先制作了取向前驱体层的成型体的情况下,可以将取向前驱体的原料粉末成型而制作成型体。例如,采用压制成型的情况下,取向前驱体层为压制成型体。可以基于公知的方法,将取向前驱体的原料粉末压制成型来制作压制成型体,例如,将原料粉末放入模具中并以优选为100~400kgf/cm2、更优选为150~300kgf/cm2的压力进行压制来制作即可。另外,成型方法没有特别限定,除了采用压制成型以外,还可以采用流延成型、浇铸成型、挤出成型、刮板法及这些方法的任意组合。例如,采用流延成型的情况下,优选在原料粉末中适当加入粘合剂、增塑剂、分散剂、分散介质等添加物进行浆料化,使该浆料从狭缝状较细的喷出口通过,由此呈片状地喷出及成型。成型为片状的成型体的厚度没有限定,从操作的观点考虑,优选为5~500μm。另外,需要较厚的取向前驱体层的情况下,将多块该片材成型体堆叠,以所期望的厚度进行使用即可。

对于这些成型体,通过之后在蓝宝石基板上的热处理,使得蓝宝石基板附近的部分成为取向层。如上所述,该方法中,需要在后述的热处理工序中使成型体烧结而致密化。因此,成型体除了包含具有或带来刚玉型结晶结构的材料以外,还可以包含烧结助剂等微量成分。

(c)蓝宝石基板上取向前驱体层的热处理

将形成有取向前驱体层的蓝宝石基板于1000℃以上的温度进行热处理。通过该热处理,能够将取向前驱体层的至少蓝宝石基板附近的部分转化为致密的取向层。另外,通过该热处理,能够使取向层异质外延生长。即,通过由具有刚玉型结晶结构的材料构成取向层,在热处理时发生具有刚玉型结晶结构的材料以蓝宝石基板为晶种进行结晶生长的异质外延生长。此时,发生结晶的重新排列,结晶仿照蓝宝石基板的结晶面进行排列。结果,能够使蓝宝石基板和取向层的结晶轴一致。例如可以采用如下方案,即,当使用c面蓝宝石基板时,蓝宝石基板和取向层相对于基底基板的表面均进行了c轴取向。并且,通过该热处理,能够在取向层的一部分形成梯度组成区域。即,热处理时,在蓝宝石基板与取向前驱体层的界面发生反应,蓝宝石基板中的Al成分向取向前驱体层中扩散和/或取向前驱体层中的成分向蓝宝石基板中扩散,形成由包含α-Al2O3的固溶体构成的梯度组成区域。

应予说明,已知:在各种CVD法、溅射法、HVPE法、PLD法、CVT法、升华法等方法中,有时不经1000℃以上的热处理就在蓝宝石基板上发生异质外延生长。不过,取向前驱体层优选为:在其制作时处于未取向的状态、即非晶质或无取向的多晶,在本热处理工序时以蓝宝石为晶种而发生结晶的重新排列。据此,能够有效地降低到达取向层表面的结晶缺陷。该理由不确定,不过,认为是因为:在取向层下部产生的结晶缺陷容易抵消。

热处理只要得到刚玉型结晶结构并发生以蓝宝石基板为晶种的异质外延生长即可,没有特别限定,可以在管状炉、加热板等公知的热处理炉中实施。另外,不仅可以采用这些常压(无压)下的热处理,也可以采用热压、HIP等加压热处理、常压热处理与加压热处理的组合。热处理条件可以根据用于取向层的材料而适当选择。例如,热处理的气氛可以从大气、真空、氮及不活泼性气体气氛中选择。优选的热处理温度也根据用于取向层的材料而发生变化,不过,例如优选为1000~2000℃,更优选为1200~2000℃。热处理温度及保持时间与异质外延生长中产生的取向层的厚度及由与蓝宝石基板之间的扩散形成的梯度组成区域的厚度有关,可以根据材料的种类、目标取向层、梯度组成区域的厚度等而适当调整。不过,将预先制作的成型体用作取向前驱体层的情况下,需要在热处理中进行烧结而使其致密化,优选高温下的常压烧成、热压、HIP、或它们的组合。例如,采用热压的情况下,表面压力优选为50kgf/cm2以上,更优选为100kgf/cm2以上,特别优选为200kgf/cm2以上,上限没有特别限定。另外,对于烧成温度,只要发生烧结、致密化以及异质外延生长即可,也没有特别限定,优选为1000℃以上,更优选为1200℃以上,进一步优选为1400℃以上,特别优选为1600℃以上。烧成气氛也可以从大气、真空、氮及不活泼性气体气氛中选择。外模等烧成夹具可以利用石墨制或氧化铝制的夹具等。

(d)取向层表面的露出

在通过热处理而在蓝宝石基板附近形成的取向层之上有可能存在或残留有取向前驱体层或取向性较差或者无取向的表面层。这种情况下,优选对源自取向前驱体层一侧的面施加磨削、研磨等加工,使取向层的表面露出。据此,具有优异的取向性的材料在取向层的表面露出,因此,能够使半导体层在其上有效地外延生长。除去取向前驱体层及表面层的方法没有特别限定,例如可以举出:进行磨削及研磨的方法、进行离子束铣削的方法。优选利用采用了磨粒的研磨加工或化学机械研磨(CMP)来进行取向层的表面的研磨。

半导体层

采用本发明的基底基板,能够形成包含13族元素的氮化物或氧化物的半导体层。半导体层的形成方法可以采用公知的方法,不过,优选为各种CVD法、HVPE法、升华法、MBE法、PLD法及溅射法等气相成膜法、水热法、Na助熔剂法等液相成膜法中的任一者,特别优选为雾化CVD法、水热法、或HVPE法。以下,对雾化CVD法进行说明。

雾化CVD法为如下方法,即,将原料溶液雾化或液滴化而使其产生喷雾或液滴,采用载气,将喷雾或液滴向具备基板的成膜室中输送,在成膜室内使喷雾或液滴发生热分解及化学反应,在基板上形成膜并使其生长,该雾化CVD法不需要真空工艺,能够以短时间制作大量的样品。此处,图2中示出了雾化CVD装置的一例。图2所示的雾化CVD装置61具备:基座70,其供基板69载放;稀释气体源62a;载气源62b;流量调节阀63a,其用于调节从稀释气体源62a送出的稀释气体的流量;流量调节阀63b,其用于调节从载气源62b送出的载气的流量;雾化发生源64,其对原料溶液64a进行收纳;容器65,其中放有水65a;超声波振荡器66,其安装于容器65的底面;石英管67,其成为成膜室;加热器68,其设置于石英管67的周边部;以及排气口71。基座70由石英构成,供基板69载放的面相对于水平面进行倾斜。

作为用于雾化CVD法的原料溶液64a,其为得到包含13族元素的氮化物或氧化物的半导体层的溶液即可,没有限定,例如可以举出:使Ga和/或与Ga形成固溶体的金属的有机金属络合物或卤化物溶解于溶剂中得到的溶液。作为有机金属络合物的例子,可以举出乙酰丙酮络合物。另外,在半导体层中加入掺杂剂的情况下,可以在原料溶液中加入掺杂剂成分的溶液。此外,可以在原料溶液中加入盐酸等添加剂。作为溶剂,可以使用水、醇等。

接下来,将得到的原料溶液64a雾化或液滴化而使其产生喷雾或液滴64b。作为进行雾化或液滴化的方法的优选例,可以举出采用超声波振荡器66而使原料溶液64a振动的方法。然后,采用载气将得到的喷雾或液滴64b向成膜室中输送。载气没有特别限定,可以采用氧、臭氧、氮等不活泼性气体、及氢等还原气体中的一种或二种以上。

成膜室(石英管67)中具备基板69。输送至成膜室的喷雾或液滴64b在此发生热分解及化学反应,从而在基板69上形成膜。反应温度根据原料溶液的种类而不同,优选为300~800℃,更优选为400~700℃。另外,成膜室内的气氛只要得到所期望的半导体膜即可,没有特别限定,可以为氧气气氛、不活泼性气体气氛、真空或还原气氛,优选为大气气氛。

对于像这样采用基底基板而制作的半导体层,典型的为表面的结晶缺陷密度明显低至1.0×106/cm2以下的层。像这样结晶缺陷密度明显较低的半导体层的介电击穿电场特性优异,适合于功率半导体的用途。应予说明,可以利用采用了通常的透射电子显微镜(TEM)的平面TEM观察(俯视图)、或截面TEM观察来评价半导体层的结晶缺陷密度。例如,透射电子显微镜采用日立制H-90001UHR-I进行俯视图观察的情况下,以加速电压300kV进行即可。按包含有膜表面的方式切出试验片,通过离子铣削加工成测定视野50μm×50μm、测定视野周边的试验片厚度为150nm即可。准备10个像这样的试验片,对共10个视野的TEM图像进行观察,能够精度良好地评价结晶缺陷密度。结晶缺陷密度优选为1.0×105/cm2以下,更优选为4.0×103/cm2以下,没有特别的下限。另外,通过离子铣削加工成能够观察到8处以上的测定视野4.1μm×3.1μm的区域且测定视野周边的厚度为150nm,对8处以上的测定视野4.1μm×3.1μm的区域进行观察,由此也能够精度良好地评价结晶缺陷密度。结晶缺陷密度优选为1.0×107/cm2以下,更优选为1.0×106/cm2以下,进一步优选为4.0×103/cm2以下,没有特别的下限。

据本发明的发明人所知,目前还没有已知的技术能够得到结晶缺陷密度如此之低的半导体层。例如,非专利文献1中公开了采用在蓝宝石与α-Ga2O3层之间导入了作为缓冲层的(Alx、Ga1-x)2O3层(x=0.2~0.9)的基板形成α-Ga2O3层,但是,得到的α-Ga2O3层的刃型位错和螺旋位错的密度分别为3×108/cm2及6×108/cm2。

实施例

通过以下例子,对本发明进一步具体地进行说明。

例1

(1)复合基底基板的制作

(1a)取向前驱体层的制作

作为原料粉体,采用将市售的Cr2O3粉体和市售的Fe2O3粉体按摩尔比72:28混合得到的粉体,作为基板,采用蓝宝石(直径50.8mm(2英寸)、厚度0.43mm、c面、偏角0.3°),利用图1所示的气溶胶沉积(AD)装置20,在种基板(蓝宝石基板)上形成由Cr2O3构成的AD膜(取向前驱体层)。气溶胶沉积(AD)装置20的构成如上所述。

AD成膜条件如下。即,载气设为Ar,采用形成有长边5mm×短边0.3mm的狭缝的陶瓷制的喷嘴。喷嘴的扫描条件如下:以0.5mm/s的扫描速度,沿着与狭缝的长边垂直且前进的方向移动55mm,沿着狭缝的长边方向移动5mm,沿着与狭缝的长边垂直且返回的方向移动55mm,沿着狭缝的长边方向且与初始位置相反的方向移动5mm,反复进行该扫描,在沿着狭缝的长边方向自初始位置移动了55mm的时刻沿着与此前相反的方向进行扫描并返回至初始位置,将这样的循环设为1个循环,反复进行500个循环。室温下的1个循环的成膜中,将输送气体的设定压力调整为0.07MPa,将流量调整为8L/min,将腔室内压力调整为100Pa以下。像这样形成的AD膜(取向前驱体层)为厚度120μm。

(1b)取向前驱体层的热处理

将形成有AD膜(取向前驱体层)的蓝宝石基板从AD装置中取出,在氮气氛中于1700℃进行4小时退火。

(1c)磨削及研磨

将得到的基板固定于陶瓷平台,采用粒度号#2000以内的磨石,将源自AD膜一侧的面磨削至取向层露出,然后,利用采用了金刚石磨粒的研磨加工,使板面进一步平滑化。此时,一边使金刚石磨粒的尺寸从3μm阶段性地减小至0.5μm,一边进行研磨加工,由此提高板面的平坦性。然后,利用采用了胶体二氧化硅的化学机械研磨(CMP),实施镜面精加工,得到在蓝宝石基板上具备取向层的复合基底基板。加工后的取向层表面的算术平均粗糙度Ra为0.1nm,磨削及研磨量为70μm,研磨后的复合基底基板的厚度为0.48mm。应予说明,将形成有AD膜一侧的面称为“表面”。

(2)取向层的评价

(2a)截面EDX

采用能量分散型X射线分析器(EDX),进行与基板主面正交的截面的组成分析。结果,在从复合基底基板的表面至深度20μm为止的范围内,仅检测出Cr、Fe及O。Cr、Fe及O的比率在深度20μm的范围内几乎没有变化,可知形成有厚度20μm的Cr-Fe氧化物层(组成稳定区域)。另外,在从该Cr-Fe氧化物层进一步至深度60μm为止的范围内,检测出Cr、Fe、O及Al,可知在Cr-Fe氧化物层与蓝宝石基板之间形成有厚度60μm的Cr-Fe-Al氧化物层(梯度组成层)。在Cr-Fe-Al氧化物层内,确认到如下情形,即,Al相对于Cr及Fe的比率不同,在蓝宝石基板侧,Al浓度较高,在靠近Cr-Fe氧化物层一侧,Al浓度降低。由以上可知:组成稳定区域的厚度为20μm,梯度组成层的厚度为60μm,取向层整体的厚度为80μm。复合基底基板的厚度为0.48mm,说明了:复合基底基板中的蓝宝石基板的厚度为0.40mm。

(2b)表面EBSD

利用安装有电子背散射衍射装置(EBSD)(牛津仪器公司制Nordlys Nano)的SEM(日立高新技术公司制、SU-5000),在500μm×500μm的视野内,实施由Cr氧化物层构成的取向层表面的反极图方位映射。该EBSD测定的各条件如下。

<EBSD测定条件>

·加速电压:15kV

·点强度:70

·工作距离:22.5mm

·步进尺寸:0.5μm

·试样倾斜角:70°

·测定程序:Aztec(version3.3)

由得到的反极图方位映射可知:Cr-Fe氧化物层为具有在基板法线方向上进行c轴取向且在面内方向上也进行取向的双轴取向的刚玉型结晶结构的层。这说明了:在基板表面形成有由α-Cr2O3与α-Fe2O3的固溶体构成的取向层。在以上结果的基础上,将复合基底基板的制作工序示意性地示于图3(a)~(d)。

(2c)XRD

采用多功能高分辨率X射线衍射装置(布鲁克·AXS株式会社制、D8DISCOVER),进行基板表面的XRD面内测定。具体而言,根据基板表面的高度调整Z轴后,相对于刚玉型结晶结构的(11-20)晶面,调整χ、φ、ω及2θ,进行轴建立,在以下的条件下进行2θ-ω测定。

<XRD测定条件>

·管电压:40kV

·管电流:40mA

·检测器:Tripple Ge(220)Analyzer

·利用Ge(022)非对称反射单色仪进行平行单色光化(半值宽度28秒)得到的CuKα射线

·步进宽度:0.001°

·扫描速度:1.0秒/步

结果可知:取向层表面的a轴长度为

(2d)取向层背面(蓝宝石基板侧)的评价

与上述(1)同样地,另行制作复合基底基板。将得到的复合基底基板的表面(取向层侧)与另一蓝宝石基板接合,并将在复合基底基板的背面侧所配置的厚度0.40mm的蓝宝石基板磨削除去,使取向层背面露出。接下来,采用磨石,将除去蓝宝石基板后的面(取向层背面)磨削至#2000,使板面变得平坦。接下来,通过采用了金刚石磨粒的研磨加工,使板面平滑化。此时,一边使金刚石磨粒的尺寸从3μm阶段性地减小至0.5μm,一边进行研磨加工,由此提高板面的平坦性。然后,通过采用了胶体二氧化硅的化学机械研磨(CMP)实施镜面精加工,制作取向层背面评价用试样。据此,将取向层背面评价用试样的制作工序示意性地示于图4(a)~(c)。

与上述(2b)同样地,实施取向层背面的EBSD测定。由得到的反极图方位映射可知:构成取向层背面的Cr-Fe-Al氧化物层为具有在基板法线方向上进行c轴取向且在面内方向上也进行取向的双轴取向的刚玉型结晶结构的层。取向层背面属于组成梯度层,因此,可知组成梯度层由Cr2O3、Fe2O3、Al2O3的固溶体构成。

接下来,与上述(2c)同样地,进行取向层背面的XRD面内测定。结果可知:取向层背面也归属于双轴取向的单相的刚玉材料,a轴长度为这说明了:取向层表面的a轴长度比取向层背面的a轴长度长(即[{(取向层表面的a轴长度)-(取向层背面的a轴长度)}/(取向层背面的a轴长度)]×100=4.6%)。

(3)利用雾化CVD法来形成α-Ga2O3膜

采用图2所示的雾化CVD装置61,如下在得到的复合基底基板的取向层表面形成α-Ga2O3膜。

(3a)原料溶液的制备

制备乙酰丙酮镓浓度为0.05mol/L的水溶液。此时,使其以体积比含有1.8%的38%盐酸,制成原料溶液64a。

(3b)成膜准备

将得到的原料溶液64a收纳于雾化发生源64内。使上述(1)中准备的复合基底基板作为基板69设置在基座70上,并使加热器68工作而使石英管67内的温度升温至610℃。接下来,打开流量调节阀63a及63b,从稀释气体源62a及载气源62b向石英管67内分别供给稀释气体及载气,将石英管67的气氛用稀释气体及载气充分置换后,将稀释气体的流量调节为0.6L/min,将载气的流量调节为1.2L/min。作为稀释气体及载气,采用氮气。

(3c)膜形成

使超声波振荡器66以2.4MHz振动,将该振动通过水65a而向原料溶液64a传播,由此使原料溶液64a雾化,产生喷雾64b。该喷雾64b通过稀释气体及载气而向作为成膜室的石英管67内导入,在石英管67内发生反应,通过基板69的表面处的CVD反应而在基板69上形成膜。这样得到结晶性半导体膜(半导体层)。成膜时间为60分钟。

(4)半导体膜的评价

(4a)表面EDS

实施得到的膜表面的EDS测定,结果仅检测到Ga及O,可知得到的膜为Ga氧化物。

(4b)EBSD

利用安装有电子背散射衍射装置(EBSD)(牛津仪器公司制Nordlys Nano)的SEM(日立高新技术公司制、SU-5000),在500μm×500μm的视野内,实施由Ga氧化物构成的膜表面的反极图方位映射。该EBSD测定的各条件如下。

<EBSD测定条件>

·加速电压:15kV

·点强度:70

·工作距离:22.5mm

·步进尺寸:0.5μm

·试样倾斜角:70°

·测定程序:Aztec(version3.3)

由得到的反极图方位映射可知:Ga氧化物膜具有在基板法线方向上进行c轴取向且在面内也进行取向的双轴取向的刚玉型结晶结构。这说明了:形成有由α-Ga2O3构成的取向膜。

(4c)成膜侧表面的平面TEM

为了对α-Ga2O3膜的结晶缺陷密度进行评价,实施了平面TEM观察(俯视图)。按包含有成膜侧的表面的方式进行切割,并通过离子铣削而加工成测定视野周边的试样厚度(T)为150nm。针对得到的切片,使用透射电子显微镜(日立制H-90001UHR-I)以加速电压300kV进行TEM观察,评价结晶缺陷密度。实际上,以8个视野观察测定视野4.1μm×3.1μm的TEM图像。结果,在得到的TEM图像内没有观察到结晶缺陷,可知结晶缺陷密度至少小于9.9×105/cm2。

例2

(1)复合基底基板的制作

作为AD膜的原料粉体,采用将市售的Cr2O3粉体、市售的Fe2O3粉体及市售的Al2O3粉体以摩尔比45:45:10进行混合得到的粉体,除此以外,与例1(1)同样地制作复合基底基板。

(2)取向层的评价

(2a)截面EDX

采用能量分散型X射线分析器(EDX),进行与基板主面正交的截面的组成分析。结果,在自复合基底基板的表面至深度20μm为止的范围内仅检测到Cr、Fe、Al及O。Cr、Fe、Al及O的比率在至深度20μm为止的范围内几乎没有变化,可知形成有厚度20μm的Cr-Fe-Al氧化物层(组成稳定区域)。另外,确认到如下情形,即,在自该Cr-Fe-Al氧化物层进一步至深度60μm为止的范围内也检测到Cr、Fe、O及Al,不过,在该区域中,Al相对于Cr及Fe的比率不同,在蓝宝石基板侧,Al浓度较高,在靠近组成稳定区域一侧,Al浓度降低。因此,可知该范围为组成梯度区域。由上述可知:组成稳定区域的厚度为20μm,梯度组成层的厚度为60μm,取向层整体的厚度为80μm。复合基底基板的厚度为0.48mm,说明了:复合基底基板中的蓝宝石基板的厚度为0.40mm。

(2b)表面EBSD

与例1(2b)同样地,在500μm×500μm的视野内,实施由Cr-Fe-Al氧化物层构成的基板表面的反极图方位映射。由得到的反极图方位映射可知:Cr-Fe-Al氧化物层为具有在基板法线方向上进行c轴取向且在面内方向上也进行取向的双轴取向的刚玉型结晶结构的层。这说明了:在基板表面形成有由α-Cr2O3、α-Fe2O3、α-Al2O3的固溶体构成的取向层。

(2c)XRD

与例1(2c)同样地,进行基板表面的XRD面内测定。结果可知:取向层表面的a轴长度为

(2d)取向层背面(蓝宝石基板侧)的评价

与上述(1)同样地,另行制作复合基底基板,然后,按与例1(2d)同样的顺序制作取向层背面评价用试样。与上述(2b)同样地实施取向层背面的EBSD测定。由得到的反极图方位映射可知:构成取向层背面的Cr-Fe-Al氧化物层为具有在基板法线方向上进行c轴取向且在面内方向上也进行取向的双轴取向的刚玉型结晶结构的层。取向层背面属于组成梯度层,因此,可知组成梯度层由Cr2O3、Fe2O3、Al2O3的固溶体构成。另外,与上述(2c)同样地,进行取向层背面的XRD面内测定。结果可知:取向层背面也归属于双轴取向的单相的刚玉材料,a轴长度为这说明了:取向层表面的a轴长度比取向层背面的a轴长度长(即[{(取向层表面的a轴长度)-(取向层背面的a轴长度)}/(取向层背面的a轴长度)]×100=4.6%)。

(3)利用雾化CVD法来形成α-Ga2O3膜

与例1(3)同样地,在复合基底基板上形成α-Ga2O3膜。

(4)半导体膜的评价

(4a)表面EDS

实施得到的膜表面的EDS测定,结果仅检测到Ga及O,可知得到的膜为Ga氧化物。

(4b)EBSD

与例1(4b)同样地,在500μm×500μm的视野内,实施由Ga氧化物构成的膜表面的反极图方位映射。由得到的反极图方位映射可知:Ga氧化物膜具有在基板法线方向上进行c轴取向且在面内也进行取向的双轴取向的刚玉型结晶结构。这说明了:形成有由α-Ga2O3构成的取向膜。

(4c)成膜侧表面的平面TEM

与例1(4c)同样地,对α-Ga2O3膜的成膜侧表面的结晶缺陷密度进行了评价。结果,在得到的TEM图像内没有观察到结晶缺陷,可知结晶缺陷密度至少小于9.9×105/cm2。

例3

(1)基底基板的制作

(1a)复合基底基板的制作

与例1(1)同样地,制作复合基底基板。

(1b)取向层的加厚

为了将取向层加厚,在复合基底基板的取向层上再次形成AD膜(取向前驱体层)。利用图1所示的AD成膜装置20,在复合基底基板的取向层上形成由Cr2O3及Fe2O3构成的AD膜(取向前驱体层)。

AD成膜条件如下。即,载气设为Ar,采用形成有长边5mm×短边0.3mm的狭缝的陶瓷制的喷嘴。喷嘴的扫描条件如下:以0.5mm/s的扫描速度,沿着与狭缝的长边垂直且前进的方向移动55mm,沿着狭缝的长边方向移动5mm,沿着与狭缝的长边垂直且返回的方向移动55mm,沿着狭缝的长边方向且与初始位置相反的方向移动5mm,反复进行该扫描,在沿着狭缝的长边方向自初始位置移动了55mm的时刻沿着与此前相反的方向进行扫描并返回至初始位置,将这样的循环设为1个循环,反复进行500个循环。室温下的1个循环的成膜中,将输送气体的设定压力调整为0.07MPa,将流量调整为8L/min,将腔室内压力调整为100Pa以下。像这样形成的AD膜为厚度120μm。

将形成有AD膜的复合基底基板从AD装置中取出,在氮气氛中于1700℃进行4小时退火。

将得到的基板固定于陶瓷平台,采用粒度号#2000以内的磨石,将源自AD膜一侧的面磨削至取向层露出,然后,利用采用了金刚石磨粒的研磨加工,使板面进一步平滑化。此时,一边使金刚石磨粒的尺寸从3μm阶段性地减小至0.5μm,一边进行研磨加工,由此提高板面的平坦性。然后,利用采用了胶体二氧化硅的化学机械研磨(CMP),实施镜面精加工,得到在蓝宝石基板上具备取向层的复合基底基板。加工后的取向层表面的算术平均粗糙度Ra为0.1nm,磨削及研磨量为50μm,研磨完成后的基板厚度为0.48mm。

将这些加厚用的一系列工序(即AD成膜-退火-磨削研磨加工)反复进行共9次(即,若将(1a)的复合基底基板的制作顺序计为1次,则将一系列的工序进行共10次)。结果:最后的研磨完成后的复合基底基板的厚度为0.93mm。应予说明,将形成有AD膜一侧的面称为“表面”。

(1c)取向层的自立化

将这样得到的基板固定于陶瓷平台,采用磨石,对与源自于AD膜一侧的面(表面)对置的面(背面)、即蓝宝石基板侧的面进行磨削,除去蓝宝石基板。然后,采用磨石,将除去了蓝宝石基板一侧的取向层的表面磨削至#2000,使板面变得平坦。接下来,利用采用了金刚石磨粒的研磨加工,使板面平滑化。此时,一边使金刚石磨粒的尺寸从3μm阶段性地减小至0.5μm,一边进行研磨加工,由此提高板面的平坦性。包含蓝宝石在内的磨削及研磨量为480μm,研磨完成后的基板的厚度为0.45mm。得到的基板为仅由取向层构成的自立基板。

(2)自立基板的评价

(2a)截面EDX

采用能量分散型X射线分析器(EDX),进行与基板主面正交的截面的组成分析。结果,在自立基板的截面整个区域仅检测到Cr、Fe及O。Cr、Fe及O的比率在整个区域中几乎没有变化,可知自立基板由单相的Cr-Fe氧化物构成。

(2b)表面EBSD

利用安装有电子背散射衍射装置(EBSD)(牛津仪器公司制Nordlys Nano)的SEM(日立高新技术公司制、SU-5000),在500μm×500μm的视野内,实施由Cr氧化物层构成的基板的表面(形成有AD膜一侧的面)和背面(与蓝宝石基板接触一侧的面)的反极图方位映射。该EBSD测定以与例1(2b)相同的各条件进行。由得到的反极图方位映射可知:自立基板的表面及背面均由在基板法线方向上进行c轴取向且在面内方向上也进行取向的双轴取向的刚玉型结晶结构构成。这说明了:自立基板的表面及背面由双轴取向的α-Cr2O3与α-Fe2O3的固溶体构成。

(2c)XRD

与例1(2c)同样地,进行自立基板的表面及背面的XRD面内测定。结果可知:自立基板的表面及背面的a轴长度均为

(3)利用雾化CVD法来形成α-Ga2O3膜

与例1(3)同样地,在自立基板上形成α-Ga2O3膜。

(4)半导体膜的评价

(4a)表面EDS

实施得到的膜表面的EDS测定,结果仅检测到Ga及O,可知得到的膜为Ga氧化物。

(4b)EBSD

与例1(4b)同样地,在500μm×500μm的视野内,实施由Ga氧化物构成的膜表面的反极图方位映射。由得到的反极图方位映射可知:Ga氧化物膜具有在基板法线方向上进行c轴取向且在面内也进行取向的双轴取向的刚玉型结晶结构。这说明了:形成有由α-Ga2O3构成的取向膜。

(4c)成膜侧表面的平面TEM

与例1(4c)同样地,对α-Ga2O3膜的成膜侧表面的结晶缺陷密度进行了评价。结果,在得到的TEM图像内没有观察到结晶缺陷,可知结晶缺陷密度至少小于9.9×105/cm2。

例4

(1)复合基底基板的制作

(1a)取向前驱体层的制作

作为原料粉体,采用市售的Cr2O3粉体,利用图1所示的AD装置20,在种基板(蓝宝石基板)上形成由Cr2O3构成的AD膜(取向前驱体层)。

AD成膜条件如下。即,载气设为Ar,采用形成有长边5mm×短边0.3mm的狭缝的陶瓷制的喷嘴。喷嘴的扫描条件如下:以0.5mm/s的扫描速度,沿着与狭缝的长边垂直且前进的方向移动55mm,沿着狭缝的长边方向移动5mm,沿着与狭缝的长边垂直且返回的方向移动55mm,沿着狭缝的长边方向且与初始位置相反的方向移动5mm,反复进行该扫描,在沿着狭缝的长边方向自初始位置移动了55mm的时刻沿着与此前相反的方向进行扫描并返回至初始位置,将这样的循环设为1个循环,反复进行500个循环。室温下的1个循环的成膜中,将输送气体的设定压力调整为0.07MPa,将流量调整为8L/min,将腔室内压力调整为100Pa以下。像这样形成的AD膜为厚度120μm。

(1b)取向前驱体层的热处理

将形成有AD膜的蓝宝石基板从AD装置中取出,在氮气氛中于1700℃进行4小时退火。

(1c)磨削及研磨

将得到的基板固定于陶瓷平台,采用粒度号#2000以内的磨石,将源自AD膜一侧的面磨削至取向层露出,然后,利用采用了金刚石磨粒的研磨加工,使板面进一步平滑化。此时,一边使金刚石磨粒的尺寸从3μm阶段性地减小至0.5μm,一边进行研磨加工,由此提高板面的平坦性。然后,利用采用了胶体二氧化硅的化学机械研磨(CMP),实施镜面精加工,得到在蓝宝石基板上具备取向层的复合基底基板。加工后的取向层表面的算术平均粗糙度Ra为0.1nm,磨削及研磨量为100μm,研磨完成后的复合基底基板的厚度为0.45mm。应予说明,将形成有AD膜一侧的面称为“表面”。

(2)取向层的评价

(2a)截面EDX

采用能量分散型X射线分析器(EDX),进行与基板主面正交的截面的组成分析。结果,在从复合基底基板的表面至深度50μm为止的范围内,检测出Cr、O及Al,可知在表面与蓝宝石基板之间形成有50μm的Cr-Al氧化物层(梯度组成层)。在Cr-Al氧化物层内,确认到如下情形,即,Cr和Al的比率不同,在蓝宝石基板侧,Al浓度较高,在靠近表面一侧,Al浓度降低。由以上可知:取向层整体的厚度为50μm。复合基底基板的厚度为0.45mm,说明了:复合基底基板中的蓝宝石基板的厚度为0.40mm。

(2b)表面EBSD

利用安装有电子背散射衍射装置(EBSD)(牛津仪器公司制Nordlys Nano)的SEM(日立高新技术公司制、SU-5000),在500μm×500μm的视野内,实施由Cr-Al氧化物层构成的基板表面的反极图方位映射。该EBSD测定的各条件如下。

<EBSD测定条件>

·加速电压:15kV

·点强度:70

·工作距离:22.5mm

·步进尺寸:0.5μm

·试样倾斜角:70°

·测定程序:Aztec(version3.3)

由得到的反极图方位映射可知:Cr-Al氧化物层为具有在基板法线方向上进行c轴取向且在面内方向上也进行取向的双轴取向的刚玉型结晶结构的层。这说明了:基板表面形成有由α-Cr2O3与α-Al2O3的固溶体构成的取向层。

(2c)XRD

采用多功能高分辨率X射线衍射装置(布鲁克·AXS株式会社制、D8DISCOVER),进行基板表面的XRD面内测定。具体而言,根据基板表面的高度调整Z轴后,相对于(11-20)晶面,调整χ、φ、ω及2θ,进行轴建立,在以下的条件下进行2θ-ω测定。

<XRD测定条件>

·管电压:40kV

·管电流:40mA

·检测器:Tripple Ge(220)Analyzer

·利用Ge(022)非对称反射单色仪进行平行单色光化(半值宽度28秒)得到的CuKα射线

·步进宽度:0.001°

·扫描速度:1.0秒/步

结果可知:取向层表面的a轴长度为

(2d)取向层背面(蓝宝石基板侧)的评价

与上述(1)同样地,另行制作复合基底基板。将得到的复合基底基板的表面(取向层侧)与另一蓝宝石基板接合,并将在复合基底基板的背面侧所配置的厚度0.4mm的蓝宝石基板磨削除去,使取向层背面露出。接下来,采用磨石,将除去蓝宝石基板后的面(取向层背面)磨削至#2000,使板面变得平坦。接下来,通过采用了金刚石磨粒的研磨加工,使板面平滑化。此时,一边使金刚石磨粒的尺寸从3μm阶段性地减小至0.5μm,一边进行研磨加工,由此提高板面的平坦性。然后,通过采用了胶体二氧化硅的化学机械研磨(CMP)实施镜面精加工,制作取向层背面评价用试样。

与上述(2b)同样地,实施取向层背面的EBSD测定。由得到的反极图方位映射可知:构成取向层背面的Cr-Al氧化物层为具有在基板法线方向上进行c轴取向且在面内方向上也进行取向的双轴取向的刚玉型结晶结构的层。取向层背面属于组成梯度层,因此,可知组成梯度层由Cr2O3与Al2O3的固溶体构成。

接下来,与上述(2c)同样地,进行取向层背面的XRD面内测定。结果可知:取向层背面也归属于双轴取向的单相的刚玉材料,a轴长度为这说明了:取向层表面的a轴长度比取向层背面的a轴长度长,表面与背面的a轴长度的差异(=[{(表面的a轴长度)-(背面的a轴长度)}/(背面的a轴长度)]×100)为2.9%。

(3)利用雾化CVD法来形成α-Ga2O3膜

采用图2所示的雾化CVD装置61,如下在得到的复合基底基板的取向层表面形成α-Ga2O3膜。

(3a)原料溶液的制备

制备乙酰丙酮镓浓度为0.05mol/L的水溶液。此时,使其以体积比含有1.8%的38%盐酸,制成原料溶液64a。

(3b)成膜准备

将得到的原料溶液64a收纳于雾化发生源64内。使上述(1)中准备的复合基底基板作为基板69设置在基座70上,并使加热器68工作而使石英管67内的温度升温至610℃。接下来,打开流量调节阀63a及63b,从稀释气体源62a及载气源62b向石英管67内分别供给稀释气体及载气,将石英管67的气氛用稀释气体及载气充分置换后,将稀释气体的流量调节为0.6L/min,将载气的流量调节为1.2L/min。作为稀释气体及载气,采用氮气。

(3c)膜形成

使超声波振荡器66以2.4MHz振动,将该振动通过水65a而向原料溶液64a传播,由此使原料溶液64a雾化,产生喷雾64b。该喷雾64b通过稀释气体及载气而向作为成膜室的石英管67内导入,在石英管67内发生反应,通过基板69的表面处的CVD反应而在基板69上形成膜。这样得到结晶性半导体膜(半导体层)。成膜时间为60分钟。

(4)半导体膜的评价

(4a)表面EDS

实施得到的膜表面的EDS测定,结果仅检测到Ga及O,可知得到的膜为Ga氧化物。

(4b)EBSD

利用安装有电子背散射衍射装置(EBSD)(牛津仪器公司制Nordlys Nano)的SEM(日立高新技术公司制、SU-5000),在500μm×500μm的视野内,实施由Ga氧化物构成的膜表面的反极图方位映射。该EBSD测定的各条件如下。

<EBSD测定条件>

·加速电压:15kV

·点强度:70

·工作距离:22.5mm

·步进尺寸:0.5μm

·试样倾斜角:70°

·测定程序:Aztec(version3.3)

由得到的反极图方位映射可知:Ga氧化物膜具有在基板法线方向上进行c轴取向且在面内也进行取向的双轴取向的刚玉型结晶结构。这说明了:形成有由α-Ga2O3构成的取向膜。

(4c)成膜侧表面的平面TEM

为了对α-Ga2O3膜的结晶缺陷密度进行评价,实施了平面TEM观察(俯视图)。按包含有成膜侧的表面的方式进行切割,并通过离子铣削而加工成测定视野周边的试样厚度(T)为150nm。针对得到的切片,使用透射电子显微镜(日立制H-90001UHR-I)以加速电压300kV进行TEM观察,评价结晶缺陷密度。实际上,以8个视野观察测定视野4.1μm×3.1μm的TEM图像。结果,在得到的TEM图像内,根据结晶缺陷的数量,可知结晶缺陷密度为9.4×106/cm2。

例5

(1)复合基底基板的制作

作为AD膜的原料粉体,采用了将市售的Cr2O3粉体及市售的TiO2粉体按摩尔比97:3混合得到的粉体,除此以外,与例1(1)同样地制作复合基底基板。

(2)取向层的评价

(2a)截面EDX

采用能量分散型X射线分析器(EDX),进行与基板主面正交的截面的组成分析。结果,在从复合基底基板的表面至深度20μm为止的范围内,仅检测出Cr、Ti及O。Cr、Ti及O的比率在20μm的范围内几乎没有变化,可知形成有厚度20μm的Cr-Ti氧化物层(组成稳定区域)。另外,在从该Cr-Ti氧化物层进一步至深度60μm为止的范围内,检测出Cr、Ti、O及Al,可知在Cr-Ti氧化物层与蓝宝石基板之间形成有60μm的Cr-Ti-Al氧化物层(梯度组成层)。在Cr-Ti-Al氧化物层内,确认到如下情形,即,Al相对于Cr及Ti的比率不同,在蓝宝石基板侧,Al浓度较高,在靠近Cr-Ti氧化物层一侧,Al浓度降低。由以上可知:组成稳定区域的厚度为20μm,梯度组成层的厚度为60μm,取向层整体的厚度为80μm。复合基底基板的厚度为0.48mm,说明了:复合基底基板中的蓝宝石基板的厚度为0.40mm。

(2b)表面EBSD

与例1(2b)同样地,在500μm×500μm的视野内,实施由Cr-Ti氧化物层构成的基板表面的反极图方位映射。由得到的反极图方位映射可知:Cr-Ti氧化物层为具有在基板法线方向上进行c轴取向且在面内方向上也进行取向的双轴取向的刚玉型结晶结构的层。这说明了:基板表面形成有由Ti成分固溶于α-Cr2O3的材料构成的取向层。

(2c)XRD

与例1(2c)同样地,进行基板表面的XRD面内测定。结果可知:取向层表面的a轴长度为

(2d)取向层背面(蓝宝石基板侧)的评价

与上述(1)同样地,另行制作复合基底基板,然后,按与例1(2d)同样的顺序制作取向层背面评价用试样。与上述(2b)同样地实施取向层背面的EBSD测定。由得到的反极图方位映射可知:构成取向层背面的Cr-Ti-Al氧化物层为具有在基板法线方向上进行c轴取向且在面内方向上也进行取向的双轴取向的刚玉型结晶结构的层。取向层背面属于组成梯度层,因此,可知组成梯度层由Cr2O3、Ti成分、Al2O3的固溶体构成。另外,与上述(2c)同样地,进行取向层背面的XRD面内测定。结果可知:取向层背面也归属于双轴取向的单相的刚玉材料,a轴长度为这说明了:取向层表面的a轴长度比取向层背面的a轴长度长,表面与背面的a轴长度的差异(=[{(表面的a轴长度)-(背面的a轴长度)}/(背面的a轴长度)]×100)为4.5%。

(3)利用雾化CVD法来形成α-Ga2O3膜

与例1(3)同样地,在复合基底基板上形成α-Ga2O3膜。

(4)半导体膜的评价

(4a)表面EDS

实施得到的膜表面的EDS测定,结果仅检测到Ga及O,可知得到的膜为Ga氧化物。

(4b)EBSD

与例1(4b)同样地,在500μm×500μm的视野内,实施由Ga氧化物构成的膜表面的反极图方位映射。由得到的反极图方位映射可知:Ga氧化物膜具有在基板法线方向上进行c轴取向且在面内也进行取向的双轴取向的刚玉型结晶结构。这说明了:形成有由α-Ga2O3构成的取向膜。

(4c)成膜侧表面的平面TEM

为了对α-Ga2O3膜的结晶缺陷密度进行评价,实施了平面TEM观察(俯视图)。按包含有成膜侧的表面的方式进行切割,并通过离子铣削而加工成测定视野周边的试样厚度(T)为150nm。针对得到的切片,使用透射电子显微镜(日立制H-90001UHR-I)以加速电压300kV进行TEM观察,评价结晶缺陷密度。实际上,以8个视野观察测定视野4.1μm×3.1μm的TEM图像。结果,在得到的TEM图像内没有观察到结晶缺陷,可知结晶缺陷密度至少小于9.9×105/cm2。

例6

(1)复合基底基板的制作

作为AD膜的原料粉体,采用了将市售的Cr2O3粉体、市售的TiO2粉体及市售的Fe2O3粉体按摩尔比82:2:16混合得到的粉体,除此以外,与例1(1)同样地制作复合基底基板。

(2)取向层的评价

(2a)截面EDX

采用能量分散型X射线分析器(EDX),进行与基板主面正交的截面的组成分析。结果,在从复合基底基板的表面至深度20μm为止的范围内,仅检测出Cr、Ti、Fe及O。Cr、Ti、Fe及O的比率在20μm的范围内几乎没有变化,可知形成有厚度20μm的Cr-Ti-Fe氧化物层(组成稳定区域)。另外,在从该Cr-Ti-Fe氧化物层进一步至深度60μm为止的范围内,检测出Cr、Ti、Fe、O及Al,可知在Cr-Ti-Fe氧化物层与蓝宝石基板之间形成有60μm的Cr-Ti-Fe-Al氧化物层(梯度组成层)。在Cr-Ti-Fe-Al氧化物层内,确认到如下情形,即,Al相对于Cr、Ti及Fe的比率不同,在蓝宝石基板侧,Al浓度较高,在靠近Cr-Ti-Fe氧化物层一侧,Al浓度降低。由以上可知:组成稳定区域的厚度为20μm,梯度组成层的厚度为60μm,取向层整体的厚度为80μm。复合基底基板的厚度为0.48mm,说明了:复合基底基板中的蓝宝石基板的厚度为0.40mm。

(2b)表面EBSD

与例1(2b)同样地,在500μm×500μm的视野内,实施由Cr-Ti-Fe氧化物层构成的基板表面的反极图方位映射。由得到的反极图方位映射可知:Cr-Ti-Fe氧化物层为具有在基板法线方向上进行c轴取向且在面内方向上也进行取向的双轴取向的刚玉型结晶结构的层。这说明了:基板表面形成有由α-Cr2O3、Ti成分、α-Fe2O3的固溶体构成的取向层。

(2c)XRD

与例1(2c)同样地,进行基板表面的XRD面内测定。结果可知:取向层表面的a轴长度为

(2d)取向层背面(蓝宝石基板侧)的评价

与上述(1)同样地,另行制作复合基底基板,然后,按与例1(2d)同样的顺序制作取向层背面评价用试样。与上述(2b)同样地实施取向层背面的EBSD测定。由得到的反极图方位映射可知:构成取向层背面的Cr-Ti-Fe-Al氧化物层为具有在基板法线方向上进行c轴取向且在面内方向上也进行取向的双轴取向的刚玉型结晶结构的层。取向层背面属于组成梯度层,因此,可知组成梯度层由Cr2O3、Ti成分、Fe2O3、Al2O3的固溶体构成。另外,与上述(2c)同样地,进行取向层背面的XRD面内测定。结果可知:取向层背面也归属于双轴取向的单相的刚玉材料,a轴长度为这说明了:取向层表面的a轴长度比取向层背面的a轴长度长,表面与背面的a轴长度的差异(=[{(表面的a轴长度)-(背面的a轴长度)}/(背面的a轴长度)]×100)为4.6%。

(3)利用雾化CVD法来形成α-Ga2O3膜

与例1(3)同样地,在复合基底基板上形成α-Ga2O3膜。

(4)半导体膜的评价

(4a)表面EDS

实施得到的膜表面的EDS测定,结果仅检测到Ga及O,可知得到的膜为Ga氧化物。

(4b)EBSD

与例1(4b)同样地,在500μm×500μm的视野内,实施由Ga氧化物构成的膜表面的反极图方位映射。由得到的反极图方位映射可知:Ga氧化物膜具有在基板法线方向上进行c轴取向且在面内也进行取向的双轴取向的刚玉型结晶结构。这说明了:形成有由α-Ga2O3构成的取向膜。

(4c)成膜侧表面的平面TEM

为了对α-Ga2O3膜的结晶缺陷密度进行评价,实施了平面TEM观察(俯视图)。按包含有成膜侧的表面的方式进行切割,并通过离子铣削而加工成测定视野周边的试样厚度(T)为150nm。针对得到的切片,使用透射电子显微镜(日立制H-90001UHR-I)以加速电压300kV进行TEM观察,评价结晶缺陷密度。实际上,以8个视野观察测定视野4.1μm×3.1μm的TEM图像。结果,在得到的TEM图像内没有观察到结晶缺陷,可知结晶缺陷密度至少小于9.9×105/cm2。

例7(比较)

(1)基底基板的制作

采用图2所示的雾化CVD装置61,如下在蓝宝石基板(直径50.8mm(2英寸)、厚度0.43mm、c面、偏角0.3°)表面形成α-Cr2O3膜。

(1a)原料溶液的制备

制备重铬酸铵浓度为0.1mol/L的水溶液,设为原料溶液64a。

(1b)成膜准备

将得到的原料溶液64a收纳于雾化发生源64内。使蓝宝石基板作为基板69设置在基座70上,并使加热器68工作而使石英管67内的温度升温至410℃。接下来,打开流量调节阀63a及63b,从稀释气体源62a及载气源62b向石英管67内分别供给稀释气体及载气,将石英管67的气氛用稀释气体及载气充分置换后,将稀释气体的流量调节为2.2L/min,将载气的流量调节为4.8L/min。作为稀释气体及载气,采用氮气。

(1c)膜形成

使超声波振荡器66以2.4MHz振动,将该振动通过水65a而向原料溶液64a传播,由此使原料溶液64a雾化,产生喷雾64b。该喷雾64b通过稀释气体及载气而向作为成膜室的石英管67内导入,在石英管67内发生反应,通过基板69的表面处的CVD反应而在基板69上形成膜,成膜进行30分钟,得到氧化物堆积层。

(2)取向层的评价

(2a)表面EDX

采用能量分散型X射线分析器(EDX),实施基板表面的组成分析。结果,仅检测出Cr及O,可知氧化物堆积层为Cr氧化物。应予说明,由于膜厚较薄,所以,截面EDX测定很难实施。

(2b)表面EBSD

利用安装有电子背散射衍射装置(EBSD)(牛津仪器公司制Nordlys Nano)的SEM(日立高新技术公司制、SU-5000),在500μm×500μm的视野内,实施由Cr氧化物层构成的基板表面的反极图方位映射。该EBSD测定的各条件如下。

<EBSD测定条件>

·加速电压:15kV

·点强度:70

·工作距离:22.5mm

·步进尺寸:0.5μm

·试样倾斜角:70°

·测定程序:Aztec(version3.3)

由得到的反极图方位映射可知:Cr氧化物层为具有在基板法线方向上进行c轴取向的刚玉型结晶结构的层。不过,在面内方向上确认到偏离60°的域。这说明了:基板表面形成有α-Cr2O3的单轴取向层。

(2c)XRD

采用多功能高分辨率X射线衍射装置(布鲁克·AXS株式会社制、D8DISCOVER),进行基板表面的XRD面内测定。具体而言,根据基板表面的高度调整Z轴后,相对于刚玉型结晶结构的(11-20)晶面,调整χ、φ、ω及2θ,进行轴建立,在以下的条件下进行2θ-ω测定。

<XRD测定条件>

·管电压:40kV

·管电流:40mA

·检测器:Tripple Ge(220)Analyzer

·利用Ge(022)非对称反射单色仪进行平行单色光化(半值宽度28秒)得到的CuKα射线

·步进宽度:0.001°

·扫描速度:1.0秒/步

结果可知:取向层表面的a轴长度为

(2d)取向层的截面TEM观察

为了对α-Cr2O3膜的晶格常数变化进行评价,实施了截面TEM观察。按包含有成膜侧的表面和背面(蓝宝石侧的界面)的方式切出截面试样,并通过离子铣削而加工成测定视野周边的试样厚度(T)为150nm。针对得到的切片,使用透射电子显微镜(日立制H-90001UHR-I)以加速电压300kV进行截面TEM观察,取得α-Cr2O3膜表面和背面的电子束衍射图像。电子束入射方向为Cr2O3<1-10>。结果:在膜表面和膜背面的电子束衍射图像中没有确认到差异,可知在α-Cr2O3膜的表面和背面没有晶格常数的变化。

(3)利用雾化CVD法来形成α-Ga2O3膜

采用图2所示的雾化CVD装置61,如下在得到的基底基板表面形成α-Ga2O3膜。

(3a)原料溶液的制备

制备乙酰丙酮镓浓度为0.05mol/L的水溶液。此时,使其以体积比含有1.8%的38%盐酸,制成原料溶液64a。

(3b)成膜准备

将得到的原料溶液64a收纳于雾化发生源64内。使上述(1)中准备的复合基底基板作为基板69设置在基座70上,并使加热器68工作而使石英管67内的温度升温至610℃。接下来,打开流量调节阀63a及63b,从稀释气体源62a及载气源62b向石英管67内分别供给稀释气体及载气,将石英管67的气氛用稀释气体及载气充分置换后,将稀释气体的流量调节为0.6L/min,将载气的流量调节为1.2L/min。作为稀释气体及载气,采用氮气。

(3c)膜形成

使超声波振荡器66以2.4MHz振动,将该振动通过水65a而向原料溶液64a传播,由此使原料溶液64a雾化,产生喷雾64b。该喷雾64b通过稀释气体及载气而向作为成膜室的石英管67内导入,在石英管67内发生反应,通过基板69的表面处的CVD反应而在基板69上形成膜。这样得到结晶性半导体膜(半导体层)。成膜时间为60分钟。

(4)半导体膜的评价

(4a)表面EDS

实施得到的膜表面的EDS测定,结果仅检测到Ga及O,可知得到的膜为Ga氧化物。

(4b)EBSD

利用安装有电子背散射衍射装置(EBSD)(牛津仪器公司制Nordlys Nano)的SEM(日立高新技术公司制、SU-5000),在500μm×500μm的视野内,实施由Ga氧化物构成的膜表面的反极图方位映射。该EBSD测定的各条件如下。

<EBSD测定条件>

·加速电压:15kV

·点强度:70

·工作距离:22.5mm

·步进尺寸:0.5μm

·试样倾斜角:70°

·测定程序:Aztec(version3.3)

由得到的反极图方位映射可知:Ga氧化物膜具有在基板法线方向上进行c轴取向的刚玉型结晶结构。不过,在面内方向上确认到偏离60°的域。这说明了:形成有包含α-Ga2O3的单轴取向膜。

(4c)成膜侧表面的平面TEM

为了对α-Ga2O3膜的结晶缺陷密度进行评价,实施了平面TEM观察(俯视图)。按包含有成膜侧的表面的方式进行切割,并通过离子铣削而加工成测定视野周边的试样厚度(T)为150nm。针对得到的切片,使用透射电子显微镜(日立制H-90001UHR-I)以加速电压300kV进行TEM观察,评价结晶缺陷密度。实际上,以8个视野观察测定视野4.1μm×3.1μm的TEM图像。结果,在得到的TEM图像内观察到大量结晶缺陷,可知结晶缺陷密度至少为1.0×1011/cm2以上。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。