1.本发明属于一种将熔融金属直接从液态转变为固态的喷嘴材料,特别涉及一种非晶态合金喷嘴材料及其制备方法。

技术背景

2.将熔融金属通过一个喷嘴直接喷出并冷却,形成所需的形状,如管状,簿带状等,是一种新的金属材料成型技术,其关键部件是一个耐高温、耐热冲击、抗磨损、有可加工性和适宜的热传导系数及热膨胀系数的喷嘴。喷嘴需要切出一个细长的窄缝,在1400~1600℃条件下熔融合金从该窄缝中流出,所以喷嘴承受着热冲击、冲蚀磨损、熔体腐蚀的多重作用。随着喷嘴的使用,其上的窄缝逐渐变宽而使金属带材变厚,当金属带材的厚度超过规定厚度时喷嘴失效而寿命终结。因此,如何提高喷嘴材料的耐磨性、耐腐蚀性及优良的抗热冲击断裂性是目前的研究重点。

3.现有的一种氮化硼基陶瓷喷嘴及其制备方法(中国发明专利,专利号:zl201310683025.1),公开了一种采用复合氮化硼基陶瓷材料制成的喷嘴,其以bn为基体,添加了zro2、al2o3、sic、y2o3和cazro3。其中,zro2、al2o3起提高材料的硬度和耐磨性的作用。y2o3和cazro3作为稳定剂,提高了zro2的稳定性,即在高温时(≥1100℃后)不产生伴隨着体积缩小的相变。实际上这种稳定对喷嘴的应用并未带来好处。因为达到高温后,各种成份颗粒都发生体积膨胀,唯独zro2由于相变而产生体积收缩,正好扺消了一部分膨胀,从而减少了喷嘴窄缝的变形。因此y2o3的加入使zro2体积稳定对于要求合金带材厚度稳定一致这种应用来说,是不合适的。

技术实现要素:

4.本发明的目的是为了克服现有技术的不足之处,提供了一种非晶态合金喷嘴材料及其制备方法。本发明通过添加氮化硅或氧化镧,以及氧化镁和/或氧化铈来增加喷嘴材料的耐磨性、抗热冲击性和耐腐蚀性,从而提高其使用寿命。

5.为了实现上述目的,本发明采用以下技术方案:

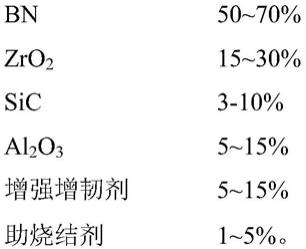

6.本公开第一方面实施例提出的一种非晶态合金喷嘴材料,以质量百份数计,其原料组成及配比为:

[0007][0008]

在一些实施例中,所述增强增韧剂选用si3n4或者la2o3。

[0009]

在一些实施例中,所述助烧结剂选用mgo和/或ceo2。

[0010]

本公开第二方面实施例提出的一种非晶态合金喷嘴材料的制备方法,包括:

[0011]

按照所述配比称取原料;将所述原料进行混合、造粒和干压成型,在温度1700~1850℃和压力15~30mpa下烧结,保温保压1~3小时,得到所述非晶态合金喷嘴材料。

[0012]

在一些实施例中,所述混合、造粒包括:

[0013]

将质量比为1:4~7:2~4的配料、研磨介质和水装入磨机中,研磨24~72小时。

[0014]

在一些实施例中,所述研磨介质采用由氧化物陶瓷制成的研磨球。

[0015]

在一些实施例中,所述氧化物陶瓷采用al2o3或zro2,所述研磨球的直径为2~4cm。

[0016]

在一些实施例中,所述干压成型的成型压力为30~60mpa。

[0017]

在一些实施例中,所述烧结包括:

[0018]

当烧结炉内温度在常温升至500℃之间时,烧结炉内为真空状态;

[0019]

当烧结炉内温度升至500℃时,通入惰性气体,并继续升温,升温速度为600~1200℃/小时;

[0020]

当烧结炉内温度升至1400~1600℃时,开始逐步加压并继续升温,

[0021]

当烧结炉内温度升至1700~1850℃后,在1700~1850℃下保温、15~30mpa下保压1~3小时。

[0022]

在一些实施例中,所述烧结采用中频感应热压炉、石墨发热体电阻式热压炉或气氛压力炉。

[0023]

本公开实施例的特点及有益效果:

[0024]

在喷嘴工作过程中,1400~1600℃的熔融金属在喷嘴的窄缝中高速流过並冷却而形成带材,喷嘴材料受到热冲击,高温流体磨擦腐蚀等多重作用,温度的急剧变化,会使材料产生大的热应力而开裂。因此材料不仅需要有高的耐磨性,耐腐蚀性,同时需要优良的抗热冲击断裂性。由于si3n4的热膨胀系数较小(∽3x10

‑6/℃),所以抗热冲击断裂性非常好,同时它又是长柱状晶粒,强度、硬度和韧性都较高,所以si3n4或la2o3的加入可以提高喷嘴基体材料的抗热冲击性、耐磨性和耐腐蚀性。但是si3n4是共价健材料,是比较难烧结的,而mgo和ceo2能与多种氧化物形成低共熔点物质,可以成为si3n4和la2o3的助烧结剂。

[0025]

利用bn陶瓷与融熔金属的不浸润性和易加工性,来作为喷嘴的基体材料,从而不会产生金属在喷嘴材料上的粘结;但由于bn是共价健材料,很难烧结致密,因此添加了zro2、al2o3等离子键材料,使烧结bn成为可能。在此基础上,本发明添加si3n4或la2o3作为增强增韧剂,利用其热膨胀系数小,长柱状晶粒的特点,来提高喷嘴的抗热冲击性、强度和耐磨性,从而提高非晶态合金喷嘴或水平连铸分离环的寿命;同时为了进一步改善复合bn材料的烧结性;还添加了mgo和/或ceo2,mgo和/或ceo2可与其他氧化物的杂质,形成低共熔点化合物,从而改善整个材料体系的烧结性。

具体实施方式

[0026]

为使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步的详细说明。

[0027]

实施例1

[0028]

本实施例的非晶态合金喷嘴,以质量百分比计,组分及其配比为:bn:60%,zro2:

22%,sic:8%,al2o3:3%,si3n4:6%,mgo:1%。其中,si3n4作为增强增韧剂,以提高喷嘴材料的强度、韧性和抗热冲击性。mgo作为si3n4的助烧结剂,以促进喷嘴材料的烧结致密化。

[0029]

本实施例非晶态合金喷嘴的制备方法,包括以下步骤:

[0030]

1)混磨造粒

[0031]

按照上述质量百分比称取bn、zro2、sic、al2o3、si3n4和mgo作为配料,将质量比为1:7:4的配料、研磨介质和水装入球磨机中,采用直径为2~4cm的al2o3球作为研磨介质,混磨时间为72小时;然后将研磨好的混合料浆放入烘干箱中烘干,烘干温度设置为100℃;将烘干后的混合料进行过筛造粒(40~80目筛),得到烘干造粒料。

[0032]

2)干压成型

[0033]

将步骤1)得到的烘干造粒料装入干压成型机的金属模具中进行干压成型,采用单向加压,成型压力为40mpa,得到坯体,其固体体积相对密度达到50%~60%。

[0034]

3)热压烧结

[0035]

将干压成型好的坯体放入石墨模具后,置于中频感应热压炉中,然后进行抽真空和升温。具体为:在温度达到500℃后通入氮气保炉,升温速度为1000℃/小时,温度达1500℃后开始加压并逐步升压,温度达到1750℃时,压力也达到最高值20mpa。在最高温度和最大压力下维持2小时,然后断电降温。冷却后即可获得优良的非晶态合金成型用的喷嘴材料。

[0036]

实施例2

[0037]

本实施例的复合氮化硼陶瓷材料用于制造水平连续铸钢分离环。以质量百分比计,其组分及其配比为:bn:58%,zro2:23%,sic:4%,al2o3:5%,si3n4:8%,mgo:2%。

[0038]

本实施例用于水平连铸的非晶态合金喷嘴材料的制备方法,包括以下步骤:

[0039]

1)混磨造粒

[0040]

按照上述质量份数称取bn、zro2、sic、al2o3、si3n4和mgo作为配料,将质量比为1:5:3的配料、研磨介质和水装入球磨机中,采用直径1~2cm的al2o3球作为研磨介质,混磨时间为48小时,然后将研磨好的混合料浆放入烘干箱中烘干,烘干温度设置为100℃;将烘干后的混合料进行过筛造粒,得到烘干造粒料。

[0041]

2)干压成型

[0042]

将步骤1)得到的烘干造粒料装入干压成型机的金属模具中进行干压成型,采用单向加压,成型压力为50mpa,得到坯体,其固体体积相对密度达到50%~60%。

[0043]

3)热压烧结

[0044]

将干压成型好的坯体放入石墨模具后,置于石墨发热体电阻式热压炉中,然后进行抽真空和升温。具体为:在温度达到500℃后通入氩气保炉,升温速度为900℃/小时,温度达1500℃后开始加压,温度达到1800℃时,压力也达到最高值25mpa。在最高温度和最大压力下维持1小时,然后断电降温。冷却后即可获得优良的水平连铸分离环材料。

[0045]

实施例3

[0046]

本实施例的非晶态合金喷嘴材料用于制造熔融金属的测温保护管。以质量百分数计,其组分及其配比为:bn:55%,zro2:20%,al2o3:5%,sic:3%,si3n4:13%,mgo:4%。

[0047]

本实施例用于熔融金属测温的非晶态合金喷嘴材料的制备方法,包括以下步骤:

[0048]

1)混磨造粒

[0049]

按照上述质量份数称取bn、zro2、sic、al2o3、si3n4和mgo作为配料,将质量比为1:6:4的配料、研磨介质和水装入球磨机中,采用直径为1.2cm的zro2球作为研磨介质,混磨时间为36小时;然后将研磨好的混合料浆放入烘干箱中烘干,烘干温度设置为110℃;将烘干后的混合料进行过筛备用。

[0050]

2)等静压成型

[0051]

采用等静压成型机将步骤1)得到的烘干造粒料成型为管状,成型压力为150mpa,得到坯体,其固体体积相对密度达到55%~60%。

[0052]

3)气氛压力烧结

[0053]

将干压成型好的坯体放入气氛压力炉中进行压力烧结,氮气保护,3小时升温至1780℃,最高气氛压力达到6mpa,在最高温度和压力下保温2小时,然后断电降温。冷却后即可获得优良的熔融金属测温管材料。

[0054]

实施例4

[0055]

本实施例的非晶态合金喷嘴,以质量百分比计,组分及其配比为:bn:50%,zro2:30%,sic:7%,al2o3:4%,la2o3:7%,ceo2:2%。其中,la2o3作为增强增韧剂,以提高喷嘴材料的强度和韧性。ceo2作为助烧结剂,可以促进喷嘴材料的烧结。

[0056]

本实施例非晶态合金喷嘴的制备方法,包括以下步骤:

[0057]

1)混磨造粒

[0058]

按照上述质量百分比称取bn、zro2、sic、al2o3、la2o3和ceo2作为配料,将质量比为1:6:4的配料、研磨介质和水装入球磨机中,采用直径为2~3cm的al2o3球作为研磨介质,混磨时间为48小时;然后将研磨好的混合料浆放入烘干箱中烘干,烘干温度设置为100℃;将烘干后的混合料进行过筛造粒(40~80目筛),得到烘干造粒料。

[0059]

2)干压成型

[0060]

将步骤1)得到的烘干造粒料装入干压成型机的金属模具中进行干压成型,采用单向加压,成型压力为50mpa,得到坯体,其固体体积相对密度达到50%~60%。

[0061]

3)热压烧结

[0062]

将干压成型好的坯体放入石墨模具后,置于中频热压炉,然后进行抽真空、升温和升压。具体为:在温度达到500℃后通入氮气保炉,升温速度为1000℃/小时,温度达1500℃后开始加压并逐步升温,温度达到1780℃时,压力也达到最高值25mpa。在最高温度和最大压力下维持2.5小时,然后断电降温。冷却后即可获得优良的非晶态合金成型用的喷嘴材料。

[0063]

实施例5

[0064]

本实施例的非晶态合金喷嘴,以质量百分比计,组分及其配比为:bn:67%,zro2:15%,sic:8%,al2o3:4%,la2o3:5%,mgo:1%。其中,la2o3作为增强增韧剂,以提高喷嘴材料的强度和韧性。mgo作为助烧结剂,可以促进喷嘴材料的烧结。

[0065]

本实施例非晶态合金喷嘴的制备方法,包括以下步骤:

[0066]

1)混磨造粒

[0067]

按照上述质量百分比称取bn、zro2、sic、al2o3、la2o3和mgo作为配料,将质量比为1:5:4的配料、研磨介质和水装入球磨机中,采用直径为2~3cm的al2o3球作为研磨介质,混磨时间为36小时;然后将研磨好的混合料浆放入烘干箱中烘干,烘干温度设置为100℃;将烘

干后的混合料进行过筛造粒(40~80目筛),得到烘干造粒料。

[0068]

2)干压成型

[0069]

将步骤1)得到的烘干造粒料装入干压成型机的金属模具中进行干压成型,采用单向加压,成型压力为45mpa,得到坯体,其固体体积相对密度达到50%~60%。

[0070]

3)热压烧结

[0071]

将干压成型好的坯体放入石墨模具后,置于中频热压炉,然后进行抽真空、升温和升压。具体为:在温度达到500℃后通入氮气保炉,升温速度为1100℃/小时,温度达1600℃后开始加压并逐步升温,温度达到1850℃时,压力也达到最高值30mpa。在最高温度和最大压力下维持1小时,然后断电降温。冷却后即可获得优良的非晶态合金成型用的喷嘴材料。

[0072]

本公开实施例的原理:复合bn陶瓷与熔融金属没有浸润性,所以当液态金属流过时,不会发生粘着现象,这是作为熔融金属喷嘴的必要条件,但是bn本身强度硬度都比较低。而si3n4由于热膨胀系数小,同时长柱状晶粒,强度硬度都比较高,所以本发明采用si3n4添加到喷嘴材料中,形成bn,zro2,al2o3,sic,增强增韧剂和助烧结剂的六组成体系,提高了喷嘴材料的综合性能。

[0073]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0074]

尽管上面已经示出和描述了本发明的示例,可以理解的是,上述示例是示范性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述示例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。