1.本发明涉及圆管管口加工技术领域,尤其涉及一种圆管整圆模具。

背景技术:

2.现行的市场上用于整圆的设备主要为双缸卧式油压机,如公开号为cn103182459a的发明专利申请公开的管件定径模具,采用内扩外缩的结构,使用具有外锥面的顶杆与具有内锥面的涨芯配合,使用具有内锥面的压套与具有外锥面的缩径套配合,分别通过相对的两个油缸压紧顶杆和压套,通过涨芯和缩径套的配合实现管口整圆定径;该方案需要使用两个油缸,设备成本较高,在设备调试时,需要分别调试两个油缸的行程,所需时间更长;而且两个油缸需要保持行程同步,否则管口半径有可能出现偏差。

3.公开号为cn107008808a的发明专利申请公开了一种管口加工装置,虽然其公开了“驱动装置既能单独驱动内模径向扩张和收缩动作及外模的径向扩张和收缩动作,也能驱动内模和外模径向同步扩张和收缩”的技术内容,但是依然是使用两套油缸分别驱动内外模进行管口整圆,未能解决双杠卧式油压机存在的问题。

技术实现要素:

4.本发明所要解决的技术问题在于提供一种基于单独的动力设备即可实现管口整圆的模具。

5.本发明是通过以下技术方案解决上述技术问题的:一种圆管整圆模具,包括同轴套设的扩口模和缩口模,管口能够插入扩口模和缩口模之间;扩口模的内锥面内套设有具有外锥面的锥形芯棒;缩口模的外锥面外侧套设有具有内锥面的罩口模;

6.还包括与锥形芯棒同轴配合的挡板,所述挡板设置于缩口模远离罩口模一侧并与缩口模沿轴向抵接,所述锥形芯棒远离罩口模的一端与油缸的输出端固定配合,所述油缸的输出端还与挡板远离罩口模的端部抵接配合。

7.本发明通过油缸同时作用于锥形芯棒和缩口模,通过锥形芯棒和扩口模的相对运动使扩口模膨胀内扩,同时通过缩口模与罩口模相对运动使缩口模在管口外侧收缩,实现管口整圆的目的,仅需要一个油缸或类似的直线驱动组件驱动,降低设备成本,不需要考虑多油缸行程调试的问题,确保整圆后的管口直径符合设计要求。

8.优选的,所述挡板上还沿周向固定有至少两个与罩口模固定配合的导向销,所述挡板能够沿轴向与导向销滑动配合,所述导向销上套设有处于挡板和罩口模之间的弹簧。

9.优选的,所述锥形芯棒包括锥形段和平直段,所述平直段插入一芯棒套内,所述挡板套设于芯棒套外侧,油缸的输出端与芯棒套固定配合。

10.优选的,所述芯棒套远离油缸的一端设置有沿径向外凸的限位板,所述挡板内设置有与限位板滑动配合的滑动腔,所述滑动腔靠近油缸的一端设置有端盖,所述端盖与芯棒套过渡配合。

11.优选的,所述芯棒套靠近油缸的一端还设置有芯棒座,所述芯棒座上沿轴向设置

有穿过芯棒套连接锥形芯棒的固定螺栓。

12.优选的,所述油缸的输出端固定连接有连接块,所述连接块与芯棒座的端面抵接,连接块还包括处于芯棒座侧面的顶块,所述顶块能够与端盖沿轴向抵接。

13.优选的,所述芯棒座的直径大于芯棒套的直径,所述顶块的侧面与芯棒座和芯棒套的侧面适应性接触配合,油缸未工作时,所述顶块的端面与端盖具有间隙。

14.优选的,所述扩口模包括八个扩口扇形瓣,缩口模包括八个缩口扇形瓣。

15.优选的,所述扩口模外侧设置有箍在扩口模外侧的弹性环。

16.优选的,所述弹性环设置于扩口模靠近挡板的一端,所述弹性环由聚氨酯制成。

17.本发明提供的圆管整圆模具的优点在于:通过油缸同时作用于锥形芯棒和缩口模,通过锥形芯棒和扩口模的相对运动使扩口模膨胀内扩,同时通过缩口模与罩口模相对运动使缩口模在管口外侧收缩,实现管口整圆的目的,仅需要一个油缸或类似的直线驱动组件驱动,降低设备成本,不需要考虑多油缸行程调试的问题,确保整圆后的管口直径符合设计要求。通过导向销和弹簧的配合使缩口模能够自动复位,通过连接块与芯棒座和芯棒套的配合,实现油缸输出端与锥形芯棒的固定配合,使锥形芯棒能够跟随油缸输出端的动作沿轴向改变位置,通过弹性环是扩口模能够自动收缩复位,使用方便。

附图说明

18.图1为本发明的实施例提供的圆管整圆模具的剖视图;

19.图2为本发明的实施例提供的圆管整圆模具的爆炸图;

20.图3为本发明的实施例提供的圆管整圆模具的扩口模和缩口模的配合示意图;

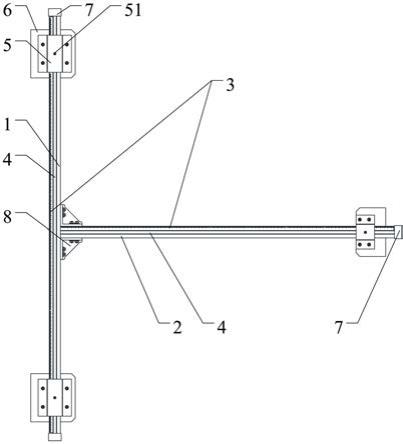

21.图4为本发明的实施例提供的圆管整圆模具的扩口模的驱动结构示意图。

具体实施方式

22.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

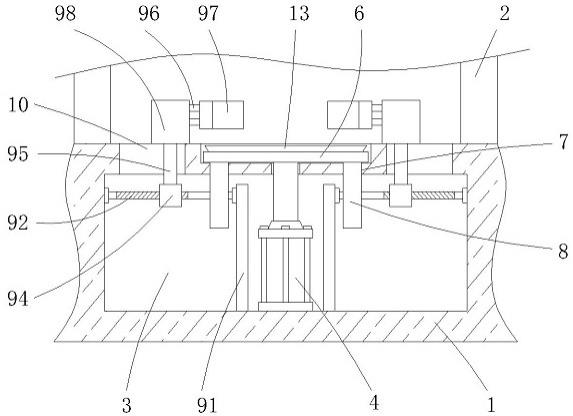

23.结合图1和图2,本实施例提供了一种圆管整圆模具,包括同轴套设的扩口模5和缩口模4,圆管的管口能够插入扩口模5和缩口模4之间,所述扩口模5的内锥面内套设有具有外锥面的锥形芯棒9,所述缩口模4的外锥面外侧套设有具有内锥面的罩口模1,所述锥形芯棒9的倾斜方向与缩口模4的倾斜方向相同;还包括与锥形芯棒9同轴配合的挡板6,所述挡板6设置于缩口模4远离罩口模1一侧并与缩口模4沿轴向抵接,所述锥形芯棒9远离罩口模1的一端与油缸的输出端固定配合,所述油缸的输出端还与挡板6远离罩口模5的端部抵接配合。

24.本实施例通过油缸同时作用于锥形芯棒9和缩口模4,通过锥形芯棒9和扩口模5的相对运动使扩口模5膨胀内扩,同时通过缩口模4与罩口模1相对运动使缩口模4在管口外侧收缩,实现管口整圆的目的,仅需要一个油缸或类似的直线驱动组件驱动,降低设备成本,不需要考虑多油缸行程调试的问题,确保整圆后的管口直径符合设计要求。

25.所述挡板6上还沿周向固定有至少两个与罩口模1固定配合的导向销11,所述挡板

6能够沿轴向相对导向销11滑动,所述导向销11上套设有处于挡板6和罩口模1之间的弹簧13,从而能够在加工整圆完成后,通过弹簧13驱动挡板6自动远离罩口模1,使缩口模4回到自然状态。本实施例中,沿挡板6的圆周方向设置有8个所述导向销11。

26.参考图1,所述锥形芯棒9包括锥形段和平直段,通过推动平直段运动使锥形段相对扩口模5轴向运动,令扩口模5膨胀扩口,所述平直段插入一芯棒套7内,所述挡板6套设于芯棒套7外侧,油缸的输出端与芯棒套7固定配合;具体的,所述芯棒套7远离油缸的一端设置有沿径向外凸的限位板71,所述挡板6内设置有与限位板71滑动配合的滑动腔61,所述滑动腔61靠近油缸的一端设置有端盖62,所述端盖62与芯棒套7过渡配合,芯棒套7能够穿过端盖62自由滑动,并且通过限位板71与端盖62实现滑动限位。

27.所述芯棒套7靠近油缸的一端还设置有芯棒座8,所述芯棒座8上沿轴向设置有穿过芯棒套7连接锥形芯棒9的平直段的固定螺栓(图未示),从而将芯棒座8、芯棒套7及锥形芯棒9固定在一起;所述油缸的输出端固定连接有连接块3,所述连接块3与芯棒座8的端面抵接,连接块3还包括处于芯棒座8侧面的顶块31,所述顶块31能够与端盖62沿轴向抵接,从而通过连接块3的轴向运动,同时驱动芯棒座8和挡板6沿轴向运动,实现同步的内扩和外缩。

28.结合图2、图3和图4,所述芯棒座8的直径大于芯棒套7的直径,所述顶块31的侧面与芯棒座8和芯棒套7的侧面适应性接触配合,从而使芯棒座8处于一个凹槽内,芯棒座8与连接块3固定配合,使芯棒座8能够被连接块3推动或回拉;在油缸未伸出工作时,所述顶块31的端面与端盖62之间具有间隙,从而使连接块3先推动锥形芯棒9运动顶开扩口模5,使管口膨胀,然后再通过缩口模4进行整圆。

29.参考图3,所述连接块3可以为其中一个侧面开设容纳槽,使芯棒座8和芯棒套7能够固定于所述容纳槽内,以该容纳槽侧面的其他部分作为顶块31驱动挡板6轴向运动。

30.参考图4,所述扩口模5包括八个扩口扇形瓣,缩口模4包括八个缩口扇形瓣,扩口模4和缩口模4的具体结构可参考现有技术,本实施例未对扩口模5和缩口模4的结构进行改进。

31.另外,所述扩口模5外侧还设置有箍在扩口模5外侧的弹性环10,所述弹性环10设置于扩口模5靠近挡板6的一端,所述弹性环10由聚氨酯制成,从而在锥形芯棒9沿轴向离开扩口模5后,能够通过弹性环10使扩口模自动收缩。

32.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。