1.本发明涉及一种桁架式模板支撑系统及其施工方法,属于建筑施工设计技术领域。

背景技术:

2.超高层建筑的核心筒外框常采用钢框架结构体系,对于楼板面内应力较大的楼层,设计方明确要求不允许采用钢筋桁架楼承板而必须采用现浇板,如搭设满堂脚手架施工,不仅成本高工期长,且占用施工空间,因此有必要研发一套能够利用结构钢梁作为受力支撑点,且安拆方便的支模体系。

技术实现要素:

3.为解决现有技术中的缺陷,本发明公开一种安装方便、成本低的桁架式模板支撑系统及其施工方法,适用于端部桁架梁以及标准桁架梁。

4.本发明是采用下述技术方案实现的:一种桁架式模板支撑系统,所述支撑系统包括承重座、固定装置以及高度调节装置,所述承重座活动安装在高度调节装置上,所述固定装置分别与承重座和高度调节装置连接。

5.本发明的第一个设计:固定装置包括底板和底座,所述底座包括主体和固定连接在主体下部的延伸部,所述底板长度大于钢梁下翼缘长度,并在延伸出下翼缘的底板端部和延伸部上设置螺孔;所述主体为空心圆柱体,并主体上部开有第一螺孔。

6.进一步的,所述高度调节装置为加高管,所述加高管为三段式空心圆柱体,从加高管的上部、中部到下部的直径依次减小,并在加高管的下部设置与第一螺孔相匹配的第二螺孔,在中部设置第三螺孔。

7.进一步的,所述承重座整体为叉状结构,包括两个支撑部、与支撑部下部固定连接的托梁部以及与托梁部下部固定连接的顶撑节,所述顶撑节的外径小于加高管上部和中部的内径,并在顶撑节上开有第四螺孔,第四螺孔与第三螺孔相匹配。

8.进一步的,所述支撑部上还设置顶丝,所述顶丝与支撑部通过螺纹连接。

9.本发明第二个设计:所述固定装置包括底板和n形挂板,所述底板安装在钢梁下翼缘下部,所述挂板安装在上翼缘的上部,所述底板的横截面为u形,底板长度大于钢梁下翼缘的长度,并在底板端部设置第一矩形螺孔。

10.进一步的,所述高度调节装置包括吊杆,所述吊杆上设置有螺纹,所述吊杆下部与第一矩形螺孔相匹配,并能通过第一螺母将吊杆下部与底板固定。

11.进一步的,所述承重座为u形,所述承重座包括在中部顶端固定设置的托梁部、在两端设置的第二矩形螺孔,所述第二矩形螺孔与吊杆顶部相匹配,并在承重座底部设置第二螺母,所述第二螺母旋紧在吊杆上。

12.进一步的,所述吊杆顶部和挂板之间还设置有固定板,所述固定板底端和吊杆顶

端固定连接,所述固定板顶端和挂板底端均设置有相匹配的螺孔,并通过螺栓和螺母固定连接。

13.本发明第二个目的是提供上述桁架式模板支撑系统的施工方法,包括以下步骤:根据钢梁规格选择支撑系统;在钢梁上安装支撑系统;根据工程施工条件组装桁架,调节承重座的高度并将桁架架设在托梁部上;在钢梁和桁架上铺设木方和模板,并将结构混凝土铺设在钢梁和桁架上,当结构板混凝土强度满足设计要求时,依次拆除模板、桁架梁以及支撑系统。

14.与现有技术相比,本发明所达到的有益效果是:(1)采用包括固定装置、高度调节装置以及承重座的支撑系统,能方便的将支撑系统安装在钢梁上,并能固定牢固,不需要再搭设满堂钢管支撑架,既节约了成本,又缩短了工期,并且不占用下方楼层的施工空间,同时支撑系统和钢梁采用无损连接,不需要在钢梁上开孔及焊接,确保钢梁自身性能不受影响;(2)针对不同翼缘宽度以及高度的钢梁采用不同的结构的支撑系统,并根据工程需要能搭配不同结构的桁架,使得本发明支撑系统组装灵活,适应力强;(3)本发明所述支撑系统各部件采用螺栓连接,并通过螺栓能调整支撑系统的高度,方便安装及拆除,施工效率高。

附图说明

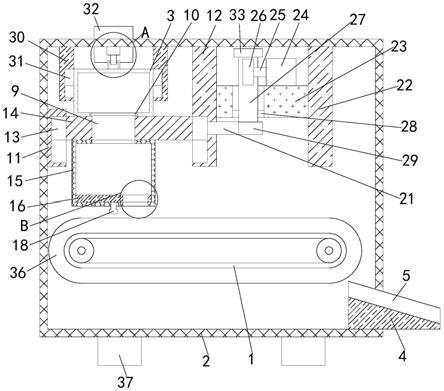

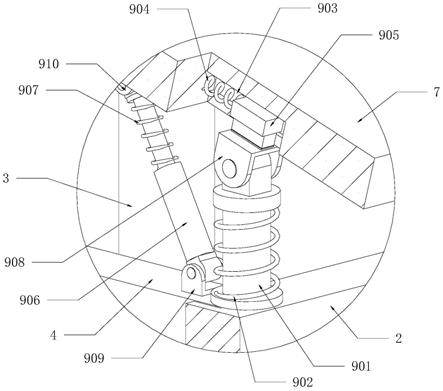

15.图1是本发明支撑系统与桁架组装后的成品结构图;图2是本发明实施例1支撑系统的安装结构图;图3是图2的右视图;图4是本发明实施例1支撑系统加高管3的结构图;图5是本发明实施例2支撑系统的安装结构图;图6是图5的右视图;图7为端部桁架结构图;图8为标准桁架结构图。

16.图中:底板1;底座2;主体21;第一螺孔211;延伸部22;侧梁23;加高管3;第二螺孔31;第三螺孔32;承重座4;支撑部41;顶丝411;托梁部42;顶撑节43;第四螺孔431;底板5;第一矩形螺孔51;吊杆6;第一螺母61;第二螺母62;固定板63;承重座7;第二矩形螺孔71;托梁部72;挂板8。

具体实施方式

17.下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

18.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、

ꢀ“

底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为

对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

19.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

20.本发明所述的桁架为工厂制作,本领域技术人员能方便获得,桁架用的钢梁为工字钢梁,工字钢梁包括腰部和翼缘部,根据钢梁的结构选用合适的支撑系统,图1为本发明组装成品结构图。

21.实施例1在一种实施方式中,本发明采用的支撑系统适用于高度不小于400 mm且翼缘宽度大于200 mm的工字钢梁,如图2

‑

图4所示,按照安装时从下到上的顺序,包括底板1、底座2、加高管3和承重座4。其中,底板1安装在工字钢梁下翼缘的底部,底座2安装于工字钢梁下翼缘的上部,底座2分为主体21和延伸部22,主体21为空心的圆柱体,延伸部22固定连接在主体的下部,并通过侧梁23加固,延伸部22和底板1的水平方向的端部延伸出下翼缘,并在底板1延伸出的端部和延伸部22上开有螺孔并通过螺栓和螺母固定,采用螺孔以及螺栓和螺母的数量根据底板1和底座2延伸出的部分的长度而定,另外主体21为空心的圆柱管并开有第一螺孔211。

22.加高管3为空心圆柱管,从上至下分为直径依次减小的三部分,并在下部开有第二螺孔31,在中部开有第三螺孔32,其中第二螺孔31和第一螺孔211相匹配,加高管3的下部直径小于主体21上部的内径,安装时加高管3下部插入主体21的上部,并通过螺栓和螺母固定,也可调节加高管3的高度。

23.加高管3上部安装承重座4,承重座4整体为叉状的结构,包括两个支撑部41、与支撑部41下部固定连接的托梁部42以及与托梁部42下部固定连接的顶撑节43,其中顶撑节43的外径小于加高管3上部和中部的内径,并在顶撑节43上开有第四螺孔431,第四螺孔431与第三螺孔32相匹配,可通过螺栓和螺母以及第四螺孔431与第三螺孔32四者的配合达到固定加高管3和承重座4的作用;支撑部41上还设置顶丝411,顶丝411与支撑部41螺纹连接,可通过顶丝411微调支撑部41顶端的高度,使支撑部41与钢梁上翼缘低端顶紧;桁架直接架设在两支撑部41的中间且由托梁部42托起支撑。

24.实际安装工作时,根据钢梁的上翼缘和下翼缘的高度,可通过调节加高管3和底座2、加高管3和承重座4间螺孔的对齐方式,调节支撑系统的高度,同时也能通过顶丝411微调支撑部41顶端的高度,使支撑部41与钢梁上翼缘低端顶紧。

25.实施例2在一种实施方式中,本发明采用的支撑系统适用于翼缘宽度不大于200 mm的工字钢梁,如图5和图6所示,从下至上包括底板5、吊杆6、承重座7和挂板8。其中,底板5安装在工字钢梁下翼缘的下部,底板5横截面为u形,中部沿着底板的延伸方向开有第一矩形螺孔51,

吊杆6下部可通过第一矩形螺孔51穿过底板,吊杆6外部开有外螺纹,并在底部设置第一螺母61,可通过第一螺母61将底板5和吊杆6固定。

26.吊杆6上部设置承重座7,承重座7为u形的槽钢,其中部两端开有第二矩形螺孔71,吊杆6上部通过第二矩形螺孔71穿过承重座7,并在底部设置第二螺母62,将承重座7和吊杆6固定。承重座7的中部上端固定有托梁部72,固定方式采用焊接,但不限于此,其他固定方式亦可,桁架直接架设在承重座7的托梁部72上。此外吊杆6端部还固定连接有固定板63,固定方式采用焊接,但不限于此,其他固定方式亦可;在工字钢梁的上翼缘处安装“n”形挂板8,挂板8两端的下部与固定板63活动连接,活动连接的方式采用螺栓和螺母连接,固定板63上部开有与螺栓和螺母相匹配的螺孔,但不限于此,其他可活动连接方式亦可。

27.根据工字钢梁的高度可通过第一螺母61和第二螺母62调节挂座的高度。

28.实施例3本发明还提供了应用实施例1

‑

2中所述的安装有支撑系统的桁架梁的施工方式,具体步骤如下:根据现场施工条件,当钢梁为工字钢梁、高度不小于400 mm且翼缘宽度大于200 mm时,选择实施例1所述的支撑系统;当钢梁为工字钢梁时,且翼缘宽度不大于200 mm时,选择实施例2所述的支撑系统。

29.对于安装实施例1所述的支撑系统的工字钢梁,先通过螺栓和螺母将底板1和底座2固定在工字钢梁的下翼缘,根据工字钢梁上下翼缘的高度分别将加高管3套入底座2以及将承重座4套入加高管3,并选择合适高度的螺孔位置,用螺栓和螺母固定住加高管3和承重座4,最后调节顶丝411,使支撑部41与钢梁上翼缘低端顶紧,完成连接座的安装。

30.对于安装实施例2所述支撑系统的工字钢梁,先根据工字钢梁的翼缘宽度确定挂板宽度,将挂板安装在上翼缘上,将承重座7、吊杆6、底板5预先组装,通过固定板63上部的螺孔与挂板8通过螺栓和螺母连接安装,然后将吊杆6下部穿过底板5上的第一矩形螺孔51,并通过第一螺母61连接,使得底板5上部与工字钢梁的下翼缘贴合紧密,形成挂座的闭合结构,调节第一螺母61、第二螺母62以及挂板8的螺栓螺母,使得挂座牢固的固定在工字钢梁上,完成挂座的安装。

31.采用如图7和图8所示的端部桁架单元与标准桁架单元,端部桁架单元和标准桁架单元可通过螺栓和螺母任意组合安装,根据工程施工条件组装好,调节承重座的高度并将桁架梁架设在支撑系统的托梁部上,完成桁架梁与支撑系统的组装,组成的成品图如图1所示。

32.根据工程需要在钢梁和桁架上铺设木方和模板,最后绑扎钢筋、浇筑结构板混凝土,当结构板混凝土强度满足设计要求时,依次拆除模板、桁架梁以及支撑系统。

33.其中,上述支撑系统的拆除可通过连接座的各个调节高度用的螺栓和螺母以及顶丝,降低连接座高度,取下连接座;而挂座可通过调节螺母使工字钢梁和挂座分散,取下挂座。

34.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。