1.本技术涉及建筑支撑技术领域,尤其是涉及一种后浇带模板独立支撑结构。

背景技术:

2.目前在建筑工程中,现浇钢筋混凝土结构由于自身收缩不均或沉降不均可能产生有害裂缝,所以在建筑物中设置有临时施工缝,该缝保留一段时间后再浇筑。这条施工缝就是后浇带,通常采用设置后浇带的方式来避免不均匀沉降导致楼层的梁板开裂,而后浇带是按照设计或施工规范要求,在基础底板、墙、梁相应位置留设的混凝土带。

3.传统的楼板后浇带支模工艺是梁板和后浇带模板支撑体系为同一体系,梁板支撑楼板,后浇带模板支撑后浇带。梁板拆模时,后浇带处的支撑架连同模板满堂支撑架体一同拆除。为了保证结构的安全和质量,拆除后浇带部位满堂支撑架体必须随时拆除随时对后浇带模板进行回顶,待要进行后浇带混凝土浇筑时再进行二次支模,回顶后的支撑体系在后浇带混凝土强度达到标后再进行拆除。

4.上述相关技术中,发明人认为:后浇带处二次支模,容易出现模板与混凝土面接触不紧密,混凝土浆体沿缝隙挤出,造成新旧混凝土交接处新混凝土外凸出现高低差,从而导致楼板板底混凝土平整度较差。

技术实现要素:

5.为了提高楼板混凝土的平整度,本技术的目的是提供一种后浇带模板独立支撑结构。

6.本技术提供的一种后浇带模板独立支撑结构采用如下的技术方案:

7.一种后浇带模板独立支撑结构,包括支撑楼板的梁板和设置于相邻所述梁板之间的后浇带模板,所述梁板下方设有远离所述后浇带模板的钢管架,所述钢管架用于支撑所述梁板,所述后浇带模板下方设有支撑所述梁板及后浇带模板的支撑架,所述支撑架包括若干底座、设置于所述底座上的立杆、设置于所述立杆上与所述立杆相垂直的横杆,所述立杆远离所述底座的一端抵接于所述后浇带模板,靠近所述梁板的立杆抵接于所述梁板靠近后浇带模板的一端,所述后浇带模板的宽度大于后浇带的宽度。

8.通过采用上述技术方案,当对梁板进行浇筑时,利用钢管架将梁板进行支撑,再将后浇带模板放入梁板之间,然后将立杆竖直,将横杆和立杆垂直相固定,使得立杆的顶端抵接于后浇带模板的底壁,以及靠近梁板的立杆抵接于梁板靠近后浇带模板的底壁上。进而使得立杆对后浇带模板进行支撑的同时也对梁板靠近后浇带模板的一端进行支撑,且浇筑的楼板从梁板延伸至后浇带模板,以使相邻两个楼板之间的空隙位于后浇带模板上形成后浇带。直至梁板上楼板浇筑成型拆模时,拆除钢管架后保留支撑架对后浇带模板、梁板继续进行支撑,以便于对后浇带模板进行浇筑。直至后浇带模板成型后再拆除支撑架。因此通过设置支撑架,利用立杆对后浇带模板和梁板同时进行支撑,以使支撑架对后浇带模板的支撑形成独立的支撑结构,只需拆除钢管架后对后浇带模板进行浇筑,减少对后浇带模板的

支模次数,进而减少新旧混凝土交接处新混凝土外凸的高低差,从而提高楼板混凝土的平整度。

9.可选的,所述立杆远离所述底座的一端设有顶托,所述顶托包括螺纹杆、螺纹连接于所述螺纹杆上的螺环、固定连接于所述螺纹杆一端的支撑座,所述立杆为空心结构并供螺纹杆插入和转动,所述螺环抵接于所述立杆的上端面,所述支撑座支撑所述后浇带模板。

10.通过采用上述技术方案,当调整后浇带模板的高度时,通过将支撑座固定,然后转动螺环,使得螺环转动抵接于立杆的上端面,进而带动螺纹杆转动,以使螺纹杆在立杆内沿竖直方向上下滑动,以调节顶托于立杆上的高度,进而调整后浇带模板的高度,从而便于将后浇带模板和梁板相互对齐。

11.可选的,所述支撑座朝向所述后浇带模板的一侧开设有容纳槽,所述容纳槽内卡入有木枋,所述木枋抵接于所述后浇带模板的底壁。

12.通过采用上述技术方案,当对后浇带模板进行支模时,将木枋放入容纳槽内,使得木枋同时卡入多个支撑座的容纳槽内,以使后浇带模板下方受到多个木枋的支撑。因此通过设置木枋,利用木枋对后浇带模板形成支撑,以增加立杆对后浇带模板的支撑强度,使得后浇带模板受力更为均匀,从而加强支撑座支撑后浇带模板的支撑稳固性。

13.可选的,所述后浇带模板包括和所述梁板底壁相齐平的底板、可拆卸连接于所述底板上方形成楼板侧壁的侧板,所述底板上开设有若干清扫孔。

14.通过采用上述技术方案,当对楼板进行浇筑时,钢筋绑扎于梁板上,侧板位于底板上形成楼板的侧壁,以将楼板内的混凝土进行封堵,便于楼板的成型。同时楼板浇筑后,将侧板取下,将后浇带两侧的楼板用手锤及凿子及时进行清理、凿平,然后用水将残渣从清扫孔中冲出,以将浇筑好的楼板侧壁进行清理。因此通过设置清扫孔,利用侧板形成楼板的侧壁,并将侧板拆下后对楼板侧壁进行凿平清理,使得打凿的混凝土和垃圾从清扫孔中冲出,从而便于将后浇带内的杂质进行清理。

15.可选的,所述清扫孔和所述立杆一一对应,所述木枋封堵于所述清扫孔,所述立杆的下端抵接于所述底座上。

16.通过采用上述技术方案,当后浇带两侧混凝土达到后浇带混凝土封闭条件后,对后浇带进行浇筑。先转动螺环,使得支撑座带动木枋脱离后浇带模板,然后将立杆移动至清扫孔下方,使得木枋封堵清扫孔,依次将各个立杆移动至清扫孔下方,转动螺环带动木枋上升将清扫孔封堵,然后用比楼板两侧所用混凝土高一标号的微膨胀混凝土浇灌,并且在浇灌前两侧混凝土上刷同等强度的水泥浆,实现后浇带的浇筑,从而便于后浇带对垃圾杂质的清理,以及后续对后浇带的浇筑。

17.可选的,所述侧板采用双层钢板网加钢筋网片进行支设。

18.通过采用上述技术方案,当对梁板和后浇带模板进行支撑时,钢管架对梁板进行支撑,立杆位于相邻两个清扫孔之间,以使木枋抵接于相邻清扫孔之间的后浇带模板上,以将清扫孔露出。然后对后浇带两侧梁板进行浇筑形成楼板,少量的混凝土从钢板网内流出,将钢板网上的混凝土刮入至后浇带模板上,通过冲洗后将多余的混凝土及时从清扫孔排出,以将后浇带冲洗干净,从而便于后续对后浇带进行混凝土浇筑。

19.可选的,所述底板和侧板形成有浇筑槽,所述梁板上设有覆盖所述浇筑槽的盖板。

20.通过采用上述技术方案,当梁板上的楼板浇筑成型时,利用侧板将楼板两侧进行

封堵,以将楼板进行定型,同时将盖板覆盖于浇筑槽,以将后浇带进行覆盖,减少外界杂物落入后浇带内影响后浇带的浇筑。

21.可选的,所述盖板的底壁上固定连接有定位板,所述定位板延伸至所述浇筑槽内和侧板相抵接。

22.通过采用上述技术方案,当楼板浇筑成型后,将盖板覆盖于浇筑槽上,以使定位板抵接于侧板,进而限制盖板于楼板上滑动将浇筑槽露出,从而加强盖板覆盖浇筑槽的稳固性。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.通过设置支撑架,利用立杆对后浇带模板和梁板同时进行支撑,以使支撑架对后浇带模板的支撑形成独立的支撑结构,只需拆除钢管架后对后浇带模板进行浇筑,减少对后浇带模板的支模次数,进而减少新旧混凝土交接处新混凝土外凸的高低差,从而提高楼板混凝土的平整度;

25.通过设置木枋,利用木枋对后浇带模板形成支撑,以增加立杆对后浇带模板的支撑强度,使得后浇带模板受力更为均匀,从而加强支撑座支撑后浇带模板的支撑稳固性;

26.通过设置清扫孔,利用侧板形成楼板的侧壁,并将侧板拆下后对楼板侧壁进行凿平清理,使得打凿的混凝土和垃圾从清扫孔中冲出,从而便于将后浇带内的杂质进行清理;

27.通过设置钢板网加钢筋网片,使得少量的混凝土从钢板网内流出,将钢板上多余的混凝土刮入至后浇带模板上,通过冲洗后将多余的混凝土及时从清扫孔排出,以将后浇带冲洗干净,从而便于后续对后浇带进行混凝土浇筑。

附图说明

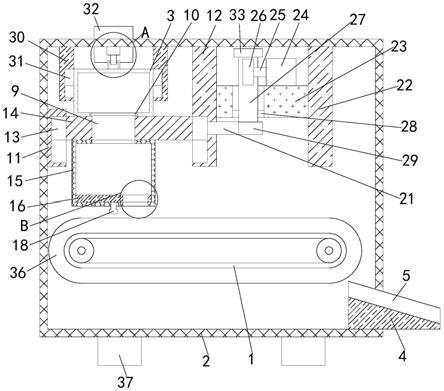

28.图1是本技术实施例的整体结构示意图。

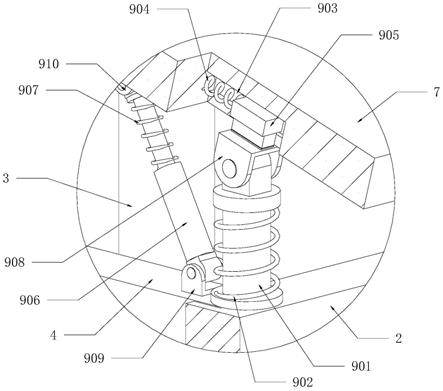

29.图2是本技术实施例用于展示顶托的结构示意图。

30.图3是本技术实施例用于展示容纳槽的结构示意图。

31.附图标记说明:1、支撑架;11、底座;111、安装槽;12、立杆;13、横杆;14、扣件;15、顶托;151、螺纹杆;152、螺环;153、支撑座;154、容纳槽;16、木枋;2、钢管架;21、梁板;22、楼板;3、后浇带;31、后浇带模板;311、底板;312、侧板;313、清扫孔;32、浇筑槽;33、盖板;331、定位板。

具体实施方式

32.以下结合附图1

‑

3对本技术作进一步详细说明。

33.本技术实施例公开一种后浇带模板独立支撑结构。

34.参照图1,一种后浇带模板独立支撑结构包括钢管架2和支撑架1,钢管架2上支撑有梁板21,支撑架1上支撑有后浇带模板31,后浇带模板31的两侧和梁板21相抵接。梁板21上浇筑有楼板22,相邻两个楼板22形成有后浇带3,后浇带模板31的宽度大于后浇带3的宽度,后浇带模板31靠近梁板21的两侧抵接于楼板22底壁。

35.参照图1,钢管架2位于梁板21下方远离后浇带模板31设置,且钢管架2为纵横交错的钢管固定连接而成,以对梁板21进行支撑,便于钢筋绑扎于梁板21上浇筑形成楼板22。

36.参照图1,支撑架1包括抵接于下层楼板22上的底座11、若干竖直安装于底座11上

的立杆12、固定连接于立杆12上和立杆12相互垂直的横杆13,横杆13通过扣件14固定连接于多个立杆12上,以将多个立杆12固定在一起。底座11上开设有若干个供立杆12下端插入的安装槽111,以便于立杆12从底座11上取出后变换支撑的位置。

37.参照图2,立杆12为空心的钢管,立杆12远离底座11的一端安装有顶托15,顶托15包括插入立杆12的螺纹杆151、螺纹连接于螺纹杆151上的螺环152、固定连接于螺纹杆151远离立杆12一端的支撑座153,螺纹杆151转动于立杆12内,螺环152抵接于立杆12的上端面,以通过转动螺环152带动螺纹杆151竖直上下滑动。

38.参照图1和图3,支撑座153背对螺纹杆151的一侧开设有容纳槽154,容纳槽154的槽壁贯穿支撑座153在后浇带模板31宽度方向的侧壁,容纳槽154内卡入有木枋16,木枋16沿垂直于后浇带模板31长度的方向延伸,立杆12和木枋16沿后浇带3的长度方向均匀间隔分布,木枋16抵接于后浇带模板31的底壁,以对后浇带模板31进行支撑,便于后浇带3浇筑。

39.参照图1和图2,底座11上靠近楼板22两侧的立杆12竖直向上延伸至梁板21下方,且梁板21下方的支撑座153顶壁为平面,以便于紧贴梁板21底壁。同时梁板21下方的螺环152转动连接于立杆12的上端。以使得木枋16长度方向的两端抵接于梁板21的底壁,使得靠近梁板21的立杆12支撑于梁板21靠近后浇带模板31的一端,进而使得木枋16支撑后浇带模板31的同时支撑于梁板21,以使钢管架2拆除后,立杆12、顶托15及木枋16对后浇带模板31和梁板21仍进行独立支撑,使得支撑架1对后浇带模板31的支撑形成独立的支撑结构,减少对后浇带模板31的支模次数,进而减少新旧混凝土交接处新混凝土外凸的高低差,从而提高楼板22混凝土的平整度。

40.参照图1和图2,后浇带模板31包括抵接于木枋16上的底板311、可拆卸连接于底板311上方形成楼板22侧壁的侧板312。侧板312采用双层钢板网加钢筋网片进行支设,以将梁板21上方绑扎好钢筋后,将侧板312绑扎于钢筋上形成楼板22的侧壁,以对钢筋进行浇筑形成楼板22。楼板22内浇筑的少量混凝土从钢板网内流出,将钢板网上的混凝土刮入至后浇带3木板上,以使得楼板22位于后浇带3内的侧壁平整。直至楼板22成型达到拆模强度后,将楼板22位于后浇带3内的侧壁进行凿平处理,以便于后续浇筑后浇带3。

41.参照图1和图2,底板311上沿后浇带3的长度方向开设有若干个清扫孔313,清扫孔313均匀间隔分布于底板311上,且当对楼板22浇筑混凝土时,木枋16抵接于底板311上相邻两个清扫孔313之间,以对底板311进行支撑,使得水流将侧板312上刮落、凿落的混凝土残渣从清扫孔313内冲出,同时也便于将后浇带3内的杂质从清扫孔313中用水冲出。

42.参照图1和图2,当要对后浇带3进行混凝土浇筑时,楼板22达到拆模强度,且后浇带3两侧混凝土达到后浇带3混凝土封闭条件,转动其中一个螺环152,使得支撑座153高度下降,进而使得其中一个木枋16脱离底板311的抵接,然后将这一个立杆12从安装槽111内拔出,使得木枋16移动至清扫孔313下方。然后再转动螺环152,使得支撑座153高度上升,直至木枋16抵接底板311将清扫孔313封堵,依次移动各个立杆12,使得立杆12上的木枋16均对清扫孔313进行封堵,以便于对后浇带3进行浇筑。

43.参照图1和图2,底板311和侧板312形成有位于后浇带3内的浇筑槽32,梁板21上方的楼板22上放置有覆盖浇筑槽32的盖板33,盖板33将后浇带3覆盖,减少外界杂质进入浇筑槽32。且盖板33朝向浇筑槽32内的底壁上固定连接有定位板331,定位板331延伸至浇筑槽32内和侧板312相抵接,以限制盖板33于楼上滑动将浇筑槽32露出。

44.本技术实施例一种后浇带模板独立支撑体系的实施原理为:当对楼板22进行浇筑混凝土时,将钢管架2放置于支撑架1的两侧,然后将梁板21放置于钢管架2上、后浇带模板31放置于支撑架1上,以使后浇带模板31的两侧抵接于梁板21。再在梁板21上绑扎钢筋,并将侧板312绑扎于后浇带3两侧的钢筋上,以对后浇带3两侧楼板22进行浇筑,同时立杆12位于相邻清扫孔313之间,以便于水流将侧板312上刮落的混凝土从清扫孔313中冲走。直至楼板22浇筑完成定型后,将钢管架2拆除,保留支撑架1对梁板21和后浇带模板31独立进行支撑,将侧板312拆除后对后浇带3两侧的楼板22侧壁进行凿平处理,然后水冲将凿落的残渣从清扫孔313中冲走。

45.当对后浇带模板31进行浇筑时,依次挨个转动螺环152,使得木枋16脱离底板311,将立杆12插入安装槽111内,使得立杆12位于清扫孔313下方,然后再反转螺环152,以使木枋16上升将清扫孔313堵住,然后用比楼板22两侧所用混凝土高一标号的微膨胀混凝土浇灌,并且在浇灌前两侧混凝土上刷同等强度的水泥浆,完成对后浇带3进行混凝土浇筑。整个浇筑过程利用独立的支撑架1体系,以使钢管架2拆除后保留支撑架1对后梁板21和后浇带模板31继续进行支撑,减少对后浇带模板31的支模次数,进而减少新旧混凝土交接处新混凝土外凸的高低差,从而提高楼板22混凝土的平整度。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。