一种碳化硅微粉研磨装置及其使用方法

1.技术领域本发明涉及碳化硅微粉生产技术领域,具体涉及一种碳化硅微粉研磨装置及其使用方法。

背景技术:

2.现有的球磨机在研磨一段时间后,粒径已经达标的碳化硅微粉和粒径未达标的碳化硅微粉混合在一起,最后出料时还需要筛分,导致研磨效果不够好,同时在研磨过程中通过控制研磨设备的转速与研磨时间进行研磨效果的调节,操作人员往往根据经验进行控制主观性较强,往往会出现过研磨或研磨不充足的问题,影响产品质量。

技术实现要素:

3.对于现有技术中所存在的问题,本发明提供的一种碳化硅微粉研磨装置及其使用方法,通过自动化控制,利用多种粒径的碳化硅介质对需要处理的碳化硅微粉进行多次研磨,既可以充分对碳化硅微粉进行破碎,又可实现对破碎后的碳化硅微粉的修型,可有效提高后续产品的加工质量。

4.为了实现上述目的,本发明采用的技术方案如下:一种碳化硅微粉研磨装置,包括研磨罐,所述研磨罐内安装有搅拌轴,所述搅拌轴上安装有若干均匀分布的搅拌叶片,所述搅拌轴一端穿过所述研磨罐连接有驱动电机,所述研磨罐上部设有实现物料进出的料口,所述研磨罐底部设有排料口,靠近所述排料口的所述研磨罐侧壁上设有进料口,所述进料口连接有料道管,所述料道管上安装有用于筛选碳化硅微粉的风机,所述风机与研磨罐之间的所述料道管上并联有若干介质储罐,不同所述介质储罐中存储有粒径不同的碳化硅介质,所述研磨罐一侧安装有控制箱,所述控制箱上安装有控制面板。

5.优选的,所述介质储罐与进风管之间设有电磁阀连通,所述电磁阀与控制箱电连接。

6.优选的,所述驱动电机设为伺服电机。

7.优选的,所述研磨罐内安装有粒度检测装置,所述电磁阀上安装有流量计,所述粒度检测装置与流量计均与所述控制箱电连接。

8.优选的,所述介质储罐设有三个,分别存储有碳化硅介质一、碳化硅介质二和碳化硅介质三。

9.优选的,所述研磨罐上部设为倒锥形。

10.一种碳化硅微粉研磨装置的使用方法,包括如下步骤:s1:备料,将不同所述介质储罐内存放不同粒径的碳化硅介质一、碳化硅介质二、碳化硅介质三,将需要处理的碳化硅微粉存放到所述研磨罐中;s2:一次破碎,利用控制面板设定进入研磨罐内的碳化硅介质一的体积碳化硅介质一,碳化硅介质一与需要破碎的碳化硅微粉的比例为1:15,通过控制箱控制风机实现碳

化硅介质一导入研磨罐,然后利用控制箱控制驱动电机工作,驱动电机带动搅拌轴以1000

‑

1200r/min的转速工作,工作10

‑

15min时间后停止驱动电机工作,完成碳化硅微粉的一次破碎;s3:二次破碎,利用控制面板设定进入研磨罐内的碳化硅介质二的体积,碳化硅介质二与一次破碎的碳化硅微粉的比例为1:12,通过控制箱控制风机实现碳化硅介质二导入研磨罐,然后利用控制箱控制驱动电机工作,驱动电机带动搅拌轴以1000

‑

1200r/min的转速工作,工作10

‑

15min时间后停止驱动电机工作,完成碳化硅微粉的二次破碎;s4:修型,利用控制面板设定进入研磨罐内的碳化硅介质三的体积,碳化硅介质三与二次破碎的碳化硅微粉的比例为1:10,通过控制箱控制风机实现碳化硅介质三导入研磨罐,然后利用控制箱控制驱动电机工作,驱动电机带动搅拌轴以1000

‑

1200r/min的转速工作,工作10

‑

15min时间后停止驱动电机工作,完成碳化硅微粉的修型;s5:三次检测,利用控制箱控制粒径检测装置对完成s4步骤的碳化硅微粒进行粒径检测,若检测合格,则进行下一步,若检测不合格则继续重复上述步骤s4;s6:产品的分离与包装,利用控制箱控制风机工作,通过控制风机的功率对步骤s5产生的碳化硅微粒进行吹分,使满足粒径要求的碳化硅微粉在风力带动下经料口排出,然后对料口排出的产品进行包装。

11.优选的,所述碳化硅介质一、碳化硅介质二和碳化硅介质三的粒径逐渐减小。

12.本发明的有益效果表现在:1、本发明中利用多种粒径的碳化硅介质对需要处理的碳化硅微粉进行多次研磨,既可以充分对碳化硅微粉进行破碎,又可实现对破碎后的碳化硅微粉的修型,可有效提高后续产品的加工质量;2、本发明中通过对转轴转速的调节、转轴旋转时间的控制与不同粒度碳化硅介质的相互补充,可充分保证碳化硅微粉的破碎及修型效果,避免碳化硅微粒发生过研磨或研磨不足问题;3、本发明中通过风机与罐体相配合,既可以利用风能实现不同粒径碳化硅微粉的分离,又可以利用气体的流动加速罐体内碳化硅微粉与碳化硅介质的混合物的散热效率,避免罐体内混合物因高温影响研磨效果;4、本发明中通过风力筛分与搅拌研磨相配合的方式,既可以提高碳化硅微粒的粒度控制精准度,又方便不同粒度碳化硅微粒的分离。

附图说明

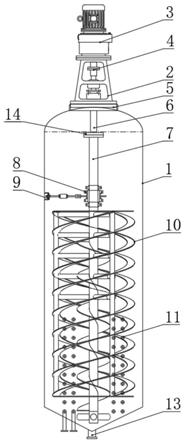

13.图1为本发明一种碳化硅微粉研磨装置的整体结构示意图。

14.图中:1

‑

研磨罐、2

‑

料口、3

‑

排料口、4

‑

进料口、5

‑

料道管、6

‑

风机、7

‑

介质储罐、8

‑

控制箱、9

‑

电磁阀。

具体实施方式

15.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

16.如图1所示的一种碳化硅微粉研磨装置,包括研磨罐1,所述研磨罐1内安装有搅拌轴,所述搅拌轴上安装有若干均匀分布的搅拌叶片,所述搅拌轴一端穿过所述研磨罐1连接

有驱动电机,所述驱动电机设为伺服电机,可实现搅拌轴转速的自动调节,所述研磨罐1上部设有实现物料进出的料口2,所述研磨罐1底部设有排料口3,靠近所述排料口3的所述研磨罐1侧壁上设有进料口4,所述进料口4连接有料道管5,所述料道管5上安装有用于筛选碳化硅微粉的风机6,所述风机6与研磨罐1之间的所述料道管5上并联有若干介质储罐7,不同所述介质储罐7中存储有粒径不同的碳化硅介质,所述研磨罐1一侧安装有控制箱8,所述控制箱8上安装有控制面板,所述介质储罐7与进风管之间设有电磁阀9连通,所述电磁阀9与控制箱8电连接,可实现研磨介质的自动添加,所述研磨罐1内安装有粒度检测装置,所述电磁阀9上安装有流量计,所述粒度检测装置与流量计均与所述控制箱8电连接,利用控制面板进行工作指令的输入,通过所述粒度检测装置、流量计进行反馈调节,实现该研磨装置的自动化控制。

17.所述介质储罐7设有三个,分别存储有碳化硅介质一、碳化硅介质二和碳化硅介质三,碳化硅介质一、碳化硅介质二和碳化硅介质三依次添加到研磨罐1中,利用多种粒径的碳化硅介质对需要处理的碳化硅微粉进行多次研磨,既可以充分对碳化硅微粉进行破碎,又可实现对破碎后的碳化硅微粉的修型,可有效提高后续产品的加工质量。

18.所述研磨罐1上部设为倒锥形,所述料口2位于研磨罐1上部的倒锥形的中心位置,方便收集吹起的碳化硅微粉。

19.一种碳化硅微粉研磨装置的使用方法,其特征是,包括如下步骤:s1:备料,将不同所述介质储罐7内存放不同粒径的碳化硅介质一、碳化硅介质二、碳化硅介质三,将需要处理的碳化硅微粉经所述料口2导入到所述研磨罐1中;s2:一次破碎,利用控制面板设定进入研磨罐内的碳化硅介质一的体积碳化硅介质一,碳化硅介质一与需要破碎的碳化硅微粉的比例为1:15,通过控制箱8控制风机实现碳化硅介质一导入研磨罐1,然后利用控制箱8控制驱动电机工作,驱动电机带动搅拌轴以1000

‑

1200r/min的转速工作,工作10

‑

15min时间后停止驱动电机工作,完成碳化硅微粉的一次破碎;s3:二次破碎,利用控制面板设定进入研磨罐1内的碳化硅介质二的体积,碳化硅介质二与一次破碎的碳化硅微粉的比例为1:12,通过控制箱8控制风机实现碳化硅介质二导入研磨罐1,然后利用控制箱8控制驱动电机工作,驱动电机带动搅拌轴以1000

‑

1200r/min的转速工作,工作10

‑

15min时间后停止驱动电机工作,完成碳化硅微粉的二次破碎;s4:修型,利用控制面板设定进入研磨罐1内的碳化硅介质三的体积,碳化硅介质三与二次破碎的碳化硅微粉的比例为1:10,通过控制箱8控制风机实现碳化硅介质三导入研磨罐,然后利用控制箱8控制驱动电机工作,驱动电机带动搅拌轴以1000

‑

1200r/min的转速工作,工作10

‑

15min时间后停止驱动电机工作,完成碳化硅微粉的修型;s5:三次检测,利用控制箱8控制粒径检测装置对完成s4步骤的碳化硅微粒进行粒径检测,若检测合格,则进行下一步,若检测不合格则继续重复上述步骤s4;s6:产品的分离与包装,利用控制箱8控制风机6工作,通过控制风机6的功率对步骤s5产生的碳化硅微粒进行吹分,使满足粒径要求的碳化硅微粉在风力带动下经料口2排出,然后对料口2排出的产品进行包装。

20.所述碳化硅介质一、碳化硅介质二和碳化硅介质三的粒径逐渐减小,外形逐渐趋向于球形,保证需要研磨的碳化硅微粉可与研磨介质充分接触,确保研磨效果。

21.以上内容仅仅是对本发明的结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。