1.本发明涉及污水混凝沉淀技术领域,具体涉及一种混凝沉淀池。

2.

背景技术:

3.混凝沉淀技术作为水处理领域中一种常用的废水处理技术,是向含有悬浮固体颗粒或者胶体颗粒的废水中加入混凝剂(或絮凝剂),充分混合后使胶体脱稳而互相凝聚,形成大块絮体,这些絮体在重力作用下形成沉淀物,最后经过物理沉淀过程实现固液分离,并由此衍生出加载(加砂和加磁)沉淀,在污水处理中得到广泛应用。而沉淀作为混凝沉淀技术关键工序之一,直接决定了混凝沉淀工艺的成败。

4.目前,混凝沉淀工艺通常在混凝沉淀池中进行,由于存在排泥问题的症结(即,当污水中悬浮物含量过高时容易出现排泥不畅的问题),导致在现有的污水混凝沉淀技术领域中,通常不会使用水平管沉淀池(内设水平管组件或水平管填料)进行混凝沉淀,而通常是采用斜管或斜板沉淀池(内设斜管填料或斜板填料)进行混凝沉淀,例如,中国专利cn 211570314 u公开的混凝反应沉淀池、中国专利cn 210933913 u公开的沉淀池以及中国专利cn 107758909 a公开的一种新型综合废水混凝反应沉淀池等,都是利用斜管或斜板达到沉淀的目的;然而,现有的这种混凝沉淀池,在实际运行过程中,通常存在一个矛盾,即,当混凝沉淀池的运行负荷(即沉淀池表面负荷)较大时,则会出现出水不稳定(即出水中ss和总磷波动很大)、抗冲击能力差的问题;当混凝沉淀池的运行负荷较小时,则会出现占地面积大、沉降效率低的问题,亟待解决。

5.

技术实现要素:

6.本发明第一方面要解决现有混凝沉淀工艺中的混凝沉淀池,运行负荷与出水效果相矛盾、与占地面积相矛盾的问题,提供了一种运行负荷高,但占地面积小、沉淀效率高、出水稳定的混凝沉淀池,主要构思为:一种混凝沉淀池,包括第一沉淀部,所述第一沉淀部包括第一沉淀腔、与所述第一沉淀腔相连通的污水进口以及与第一沉淀腔相连通的排渣口,所述第一沉淀腔内设置有第一分离器件,所述第一分离器件包括斜管填料和/或斜板填料;及第二沉淀部,所述第二沉淀部包括第二沉淀腔,所述第二沉淀腔设置于所述第一分离器件的上方,以形成双层结构;第二沉淀腔内设置有第二分离器件,所述第二分离器件包括水平设置的水平管组件,所述水平管组件的一端与第一沉淀腔相连通,另一端与净水出口相连通。在本方案中,通过构造第一沉淀部,第一沉淀部包括第一沉淀腔,并在第一沉淀腔内安装由斜管填料和/或斜板填料所构成的第一分离器件,使得第一沉淀部可以起到斜管沉淀池或斜板沉淀池的作用,实现对污水中悬浮物的分离、沉淀功能,解决初步净化污水、降低污水中悬浮物含量的问题;通过构造第二沉淀部,第二沉淀部包括第二沉淀腔,

并在第二沉淀腔内安装水平管组件,使得第二沉淀部可以利用水平管组件进一步分离和沉淀污水中的悬浮物,解决利用浅层过滤原理进一步净化污水,使净化后的污水可以达标排放的问题;通过将第二沉淀腔设置于第一分离器件的上方,并使得第二沉淀腔内的水平管组件与第一沉淀腔相连通,使得斜管填料和/或斜板填料与水平管组件可以联合使用,并实现二级沉淀,采用这样的设计,一方面,第一沉淀腔可以有效降低进水悬浮物含量,并使降低悬浮物含量后的污水进入第二沉淀腔,从而可以解决当污水中悬浮物含量过高容易导致水平管组件排泥不畅的问题,进而解决水平管组件不适用于混凝沉淀的问题;另一方面,有利于减少占地面积,并有利于整体结构更加紧凑;此外,由于第一沉淀部的后端设置有水平管组件,使得在实际运行过程中,设置有斜管填料和/或斜板填料的第一沉淀部不需要考虑出水效果而消减部分性能,使得第一沉淀部与第二沉淀部可以互补,从而实现运行负荷高、占地面积小、沉淀效率高、出水稳定的效果,进而有效解决现有技术存在的矛盾。

7.为便于排泥/渣,优选的,所述排渣口构造于所述第一沉淀腔的底部。以便利用重力的作用,从第一沉淀腔的底部排放泥/渣。

8.为解决第一沉淀部与第二沉淀部联合排泥/渣的问题,进一步的,还包括导流筒,所述导流筒设置于所述第一沉淀腔内,导流筒的上端与所述第二沉淀腔的底部相连通,导流筒的下端穿过所述第一分离器件,并对应所述第一沉淀腔的底部。在本方案中,由于在实际运行过程中,第一沉淀部内沉淀/分离出来的泥/渣由于重力的作用会积聚于第一沉淀腔的底部,从而可以通过构造于第一沉淀腔底部的排渣口排出;第二沉淀部内沉淀/分离出来的泥/渣由于重力的作用也会积聚于第二沉淀腔的底部,通过构造导流筒,并使得导流筒的上端与第二沉淀腔的底部相连通,导流筒的下端穿过第一分离器件后延伸到靠近第一沉淀腔底部的位置处,并对应第一沉淀腔的底部,使得积聚于第二沉淀腔底部的泥/渣可以在自身重力及导流筒的导流作用下,直接沉淀到第一沉淀腔的底部,不仅使得第二沉淀部沉淀/分离出来的泥/渣可以与第一沉淀部沉淀/分离出来的泥/渣一起联合排放,而且有利于简化结构、降低成本、缩小占地面积,尤其有利于高效排放第二沉淀部内沉淀/分离出来的泥/渣。

9.优选的,所述导流筒竖直安装。既有利于第二沉淀部内沉降的泥/渣快速下落,有利于实现高效沉降,又有利于防止导流筒堵塞,解决堵塞的问题。

10.优选的,所述导流筒为圆筒形结构。

11.为解决防止从导流筒内快速沉降的泥/渣冲击第一沉淀腔底部积聚的泥/渣,进一步的,所述导流筒的下端构造为喇叭状。通过将导流筒的下端构造为喇叭状,可以对导流筒内沉降的泥/渣起到分流、降速的作用,从而可以有效防止泥/渣从导流筒内快速沉降而直接冲击到第一沉淀腔底部积聚的泥/渣,使得底部的泥/渣出现动荡、返混等问题而影响泥/渣的排放。

12.为解决在第一沉淀部内自动汇聚泥/渣的问题,优选的,所述第一沉淀腔的底部构造为锥形结构,且第一沉淀腔底部的中心位置处还构造有集泥槽,所述排渣口构造于所述集泥槽的侧壁;所述导流筒的下端对应所述集泥槽。通过将第一沉淀腔的底部构造为锥形结构,使得沉淀于第一沉淀腔底部的泥/渣可以在自身重力的作用下自动向中心位置处的集泥槽内汇聚;同时,从导流筒内沉降的泥/渣也可以在自身重力的作用下自动汇聚到集泥槽内,

并最终经由排渣口排出。

13.为解决第二沉淀部内沉降的泥/渣自动汇聚到导流筒的问题,进一步的,所述第二沉淀腔的底部构造为锥形结构。通过将第二沉淀腔的底部构造为锥形结构,使得沉淀于第二沉淀腔底部的泥/渣可以在自身重力的作用下自动汇聚到导流筒,以便经由导流筒继续向下沉降。

14.为解决布水的问题,进一步,还包括导流通道,所述第一沉淀腔通过所述导流通道与所述水平管组件的一端相连通。导流通道起到引流和布水的作用,使得第一沉淀腔内的污水可以经由导流通道布水后进入水平管组件。

15.为解决第一沉淀腔内加速沉降、防止堵塞的问题,进一步的,还包括刮泥装置,所述刮泥装置包括动力源、与动力源传动连接的传动轴、以及与第一沉淀腔的底部相适配的第一刮泥机构,其中,所述传动轴竖直穿过所述导流筒,所述第一刮泥机构安装于传动轴,并位于所述第一沉淀腔内,动力源用于驱动第一刮泥机构转动。通过设置第一刮泥机构,并使得第一刮泥机构与第一沉淀腔的底部相适配,在动力源的驱动下,该第一刮泥机构可以在第一沉淀腔的底部旋转,不仅可以通过旋转加速泥/渣沉降,便于高效输出泥/渣,而且可以起到防止堵塞的作用。

16.为解决第二沉淀腔内加速沉降、防止堵塞的问题,进一步的,所述刮泥装置还包括第二刮泥机构,所述第二刮泥机构设置于所述第二沉淀腔内,并固定安装于所述传动轴,第二刮泥机构与第二沉淀腔的底部相适配。在本方案中,第二刮泥机构可以与第二沉淀腔的底部相配合,以便通过旋转加速泥/渣进入导流筒,不仅可以高效向下输送泥/渣,而且可以起到防止堵塞的作用;此外,在实际运行过程中,动力源可以同时驱动第一刮泥机构和第二刮泥机构同步转动,以便同时在第一沉淀腔和第二沉淀腔内起到刮泥/渣的作用,不仅结构简单、紧凑,而且有利于降低成本。

17.优选的,所述第一刮泥机构包括刮架和安装于刮架的刮板,所述刮架安装于所述传动轴,且刮板与第一沉淀腔的底部之间具有所设定的间距。以便高效刮泥/渣。

18.优选的,所述第二刮泥机构包括刮架和安装于刮架的刮板,所述刮架安装于所述传动轴,且刮板与第二沉淀腔的底部之间具有所设定的间距。以便高效刮泥/渣。

19.优选的,所述动力源为电机或减速机。

20.优选的,所述动力源安装于第二沉淀部的上方。

21.为解决对出水进行消毒的问题,进一步的,还包括消毒装置,所述水平管组件的一端与所述消毒装置相连通,消毒装置与所述净水出口相连通。以便利用消毒装置,在排放前对净化后的水体进行杀菌消毒。

22.优选的,所述消毒装置为紫外线消毒装置或设置有投加口的化学消毒装置。例如,可以通过投加口投加次氯酸钠达到水体消毒的目的。

23.为解决消毒装置与水平管组件的连通问题,进一步的,还包括消毒箱,所述消毒箱构造有消毒腔,所述消毒箱设置于所述第二沉淀部的一侧,且消毒腔与所述水平管组件的一端相连通,所述消毒装置设置于所述消毒腔中,所述净水出口构造于所述消毒箱或消毒装置。

24.为简化结构,进一步的,所述第一沉淀部还包括第一容器,所述第一沉淀腔构造于

所述第一容器内,所述污水进口构造于所述第一容器的侧壁;所述第二沉淀部还包括第二容器,所述第二容器设置于第一容器,第二容器包括至少两个相互对应的侧壁以及构造于侧壁下方的底板,所述水平管组件设置于第二容器内,且水平管组件的两端分别连接于两个所述侧壁,且所述两个侧壁分别构造有网孔和连通孔;所述导流通道的一端与构造有网孔的侧壁相连;所述导流筒的上端连接于所述底板。

25.优选的,所述第一容器采用圆筒形结构。既便于成型,又便于适配刮泥装置。

26.优选的,所述第二容器包括四个侧壁、顶板以及底板,侧壁、顶板以及底板共同围成所述第二沉淀腔,且四个侧壁与顶板共同形成长方体形结构,所述底板为锥形结构;或,所述第二容器包括箱体和承接体,其中,箱体仅包括侧壁和顶板,箱体固定于连接于第一容器,所述水平管组件安装于所述箱体内;承接体设置于箱体的下方,承接体包括呈筒状的侧壁、与该侧壁相连并封闭下端的底板、与该侧壁相连的顶板,箱体连接于顶板,且箱体、顶板、侧壁以及底板共同围成所述第二沉淀腔。

27.与现有技术相比,使用本发明提供的一种混凝沉淀池,结构紧凑、设计巧妙,一方面,使得水平管组件可以适用于高悬浮物含量的污水混凝沉淀领域,另一方面,通过水平管组件与斜管填料和/或斜板填料的配合,不仅使得二者可以互补,而且可以在确保运行负荷高的同时,达到占地面积小、沉淀效率高、出水稳定的效果,从而可以有效解决现有技术存在的技术矛盾。

附图说明

28.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

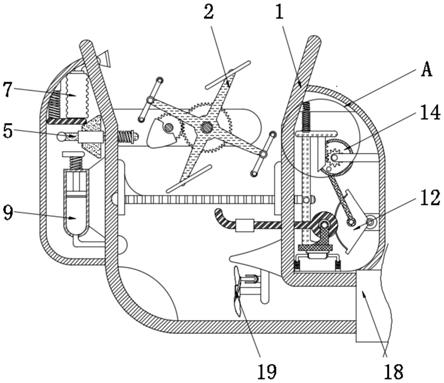

29.图1为本发明提供的一种混凝沉淀池的主视示意图。

30.图2为图1右视的局部剖视图。

31.图3为图1的俯视图。

32.图4为本发明提供的一种混凝沉淀池运行过程中的示意图,图中,空心箭头代表水体的流动路径,实心箭头代表悬浮物沉降的路径。

33.图中标记说明第一沉淀部100、第一容器101、第一沉淀腔102、污水进口103、第一分离器件104、集泥槽105、排渣口106、排泥管道107、净水出口108第二沉淀部200、第二容器201、第二沉淀腔202、第二分离器件203、箱体204、承接体205、侧壁206、网孔207、连通孔208、顶板209、底板210导流通道300导流筒400、喇叭状401消毒箱500、消毒装置501动力源600、传动轴601、第一刮泥机构602、第二刮泥机构603。

34.具体实施方式

35.下面将结合本发明实施例中附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.实施例1请参阅图1

‑

图4,本实施例中提供了一种混凝沉淀池,包括第一沉淀部100和第二沉淀部200,其中,如图1

‑

图3所示,所述第一沉淀部100包括第一沉淀腔102、与第一沉淀腔102相连通的污水进口103以及与第一沉淀腔102相连通的排渣口106,排渣口106可以优先构造于第一沉淀腔102的底部,以便利用重力的作用,从第一沉淀腔102的底部排放泥/渣;在本实施例中,第一沉淀腔102的作用是为污水的初次沉淀过程提供场所,第一沉淀腔102的形状可以根据实际需求而定,作为举例,如图1所示,第一沉淀部100还包括第一容器101,所述第一沉淀腔102构造于所述第一容器101内,此时,所述污水进口103可以直接构造于第一容器101的侧壁,如图1所示,第一容器101可以优先采用圆筒形结构,当然,也可以采用其它形状的筒体或其它形状结构,例如,还可以为方筒形结构、其它组合结构等,这里不再一一举例说明;如图1所示,在更完善的方案中,第一容器101的底部还设置有支腿,既便于安装,又可以为排渣口106留出操作空间;在具体实施时,所述第一容器101可以优先采用钢板或铝板制成,也可以采用钢筋混凝土结构。

37.在本实施例中,第一沉淀腔102内设置有第一分离器件104,以便加强污水中悬浮物与水的分离,在具体实施时,第一分离器件104可以包括斜管填料(或称为斜管)和/或斜板填料(或称为斜板),且所述斜管填料和斜板填料可以分别采用现有技术中常用的斜管填料和斜板填料,即,第一沉淀部100可以起到斜管沉淀池或斜板沉淀池的作用,实现对污水中悬浮物的分离、沉淀功能,解决初步净化污水、降低污水中悬浮物含量的问题。

38.如图1

‑

图3所示,第二沉淀部200包括第二沉淀腔202,所述第二沉淀腔202设置于所述第一分离器件104的上方,如图1所示,第二沉淀腔202的作用是为污水的二次沉淀过程提供场所,在本实施例中,第二沉淀腔202内设置有第二分离器件203,如图1所示,所述第二分离器件203包括水平设置的水平管组件,所述水平管组件的一端与第一沉淀腔102相连通,另一端与净水出口108相连通;作为举例,水平管组件可以采用现有技术中常用的水平管组件(或称为水平管或水平管填料);第二沉淀腔202的形状可以根据实际需求而定,作为一种举,如图1所示,第二沉淀部200还包括第二容器201,所述第二容器201可以固定安装于第一容器101,也可以直接构造于第一容器101,且第二容器201位于第一容器101中第一分离器件104的上方,如图所示,第二容器201包括至少两个相互对应的侧壁206以及构造于侧壁206下方的底板210,水平管组件设置于第二容器201内,且水平管组件的两端可以分别连接于所述两个侧壁206,使得

水平管组件的一端可以直接与第一沉淀腔102相连通,另一端可以与净水出口108相连通,在初始运行时,第一沉淀腔102的污水先经由水平管组件的一端进入第二沉淀腔202内,污水沿水平管组件并沿水平方向从水平管组件的另一端流出第二容器201,而分离出来的悬浮物沿竖直方向向下沉降,达到分离、净化的目的;如图所示,水平管组件位于第二容器201底板的上方,且水平管组件与底板210之间具有所设定的间距,以便为沉降提供空间,如图1所示。

39.第二容器201的形状可以根据实际需求而定,具有多种实施方式,作为一种举例,所述第二容器201可以包括四个侧壁206、顶板以及底板210,侧壁206、顶板以及底板210可以共同围成所述第二沉淀腔202,且其中,四个侧壁与顶板可以共同围成长方体形结构,所述底板210可以为锥形结构,如图1及图2所示;作为另一种举例,所述第二容器201包括箱体204和承接体205,其中,箱体204仅包括侧壁206和顶板,箱体204可以固定于连接于第一容器101,例如,箱体204可以固定于第一容器101的顶板和/或侧壁,而所述水平管组件可以安装于所述箱体204内;承接体205设置于箱体204的下方并与箱体204连通,二者共同围成所述第二沉淀腔202,如图1及图2所示,所述承接体205可以包括呈筒状的侧壁206、与该侧壁206相连并封闭下端的底板210、与该侧壁206相连的顶板209,箱体204可以连接于顶板209,如图2所示,使得箱体204、顶板209、侧壁206以及底板210可以共同围成所述第二沉淀腔202,在该实施方式中,所述顶板209也可以是围成第一沉淀腔102的第一容器101的顶板209,如图3所示。

40.具体而言,在本实施例中,第二沉淀部200可以利用水平管组件进一步分离和沉淀污水中的悬浮物,解决利用浅层过滤原理进一步净化污水,使净化后的污水可以达标排放的问题;而通过将第二沉淀腔202设置于第一分离器件104的上方,并使得第二沉淀腔202内的水平管组件与第一沉淀腔102相连通,使得斜管填料和/或斜板填料与水平管组件可以联合使用,并实现二级沉淀,如图4所示,采用这样的设计,一方面,第一沉淀腔102可以有效降低进水悬浮物含量,并使降低悬浮物含量后的污水进入第二沉淀腔202,从而可以解决当污水中悬浮物含量过高容易导致水平管组件排泥不畅的问题,进而解决水平管组件不适用于混凝沉淀的问题;另一方面,有利于减少占地面积,并有利于整体结构更加紧凑;此外,由于第一沉淀部100的后端设置有水平管组件,使得在实际运行过程中,设置有斜管填料和/或斜板填料的第一沉淀部100不需要考虑出水效果而消减部分性能,使得第一沉淀部100与第二沉淀部200可以互补,完全发挥浅层过滤的优势(注:按照浅层过滤原理,垂直放置的斜管填料/斜板填料,拦截能力最小,排泥能力最大;水平放置的斜管斜板拦截能力最大,排泥能力最小,斜管之所以是呈一定角度放置,是牺牲拦截能力,保证排泥能力;这也就是为什么水平管组件不能用于高悬浮物水体处理工况的原因),从而实现运行负荷高、占地面积小、沉淀效率高、出水稳定的效果,进而有效解决现有技术存在的矛盾。

41.为便于布水,如图1及图3所示,本混凝沉淀池还包括导流通道300,所述第一沉淀腔102可以通过导流通道300与水平管组件的一端相连通,此时,导流通道300起到引流和布水的作用,使得第一沉淀腔102内的污水可以经由导流通道300布水后进入水平管组件;导流通道300具有多种实施方式,可以是单独的管道,也可以是由第一容器101的侧壁、第二容器201的侧壁206共同所围成;在更完善的方案中,第二容器201一端的侧壁206构造有若干网孔207,如图1所示,所述网孔207通过导流通道300与第一沉淀腔102相连通,且水平管组

件的一端可以与网孔207相连通,而通过网孔207与导流通道300的配合,可以实现更好的布水效果;相应地,第二容器201另一端的侧壁206构造有连通孔208,如图1所示,此时,水平管组件的另一端可以设置于所述连通孔208,也可以与所述连通孔208相连通,以便排放净化后的水。

42.由于在实际运行过程中,第一沉淀部100内沉淀/分离出来的泥/渣由于重力的作用会积聚于第一沉淀腔102的底部,从而可以通过构造于第一沉淀腔102底部的排渣口106排出;第二沉淀部200内沉淀/分离出来的泥/渣由于重力的作用也会积聚于第二沉淀腔202的底部,在一种实施方式中,可以在第一沉淀腔102的底部(即第一容器101的底板)和第二沉淀腔202的底部(即第二容器201的底板210)分别设置所述排渣口106,以便分别排放所沉降的泥/渣,但相对于而言,结构比较复杂;且需要两套排泥设备;而在另一种优选的实施方式中,如图1及图2所示,本混凝沉淀池还包括导流筒400,所述导流筒400设置于所述第一沉淀腔102内,导流筒400的上端与所述第二沉淀腔202的底部相连通,例如,如图所示,导流筒400的上端固定连接于的第二容器201的底板210。

43.导流筒400的下端穿过所述第一分离器件104,并对应所述第一沉淀腔102的底部;在优选的实施中,导流筒400可以优先采用圆筒形结构,且导流筒400可以竖直安装,如图1所示,既有利于第二沉淀部200内沉降的泥/渣快速下落,有利于实现高效沉降,又有利于防止导流筒400堵塞;而通过构造导流筒400,并使得导流筒400的上端与第二沉淀腔202的底部相连通,导流筒400的下端穿过第一分离器件104后延伸到靠近第一沉淀腔102底部的位置处,并对应第一沉淀腔102的底部,使得积聚于第二沉淀腔202底部的泥/渣可以在自身重力及导流筒400的导流作用下,直接沉淀到第一沉淀腔102的底部,不仅使得第二沉淀部200沉淀/分离出来的泥/渣可以与第一沉淀部100沉淀/分离出来的泥/渣一起联合排放,而且有利于简化结构、降低成本、缩小占地面积,尤其有利于高效排放第二沉淀部200内沉淀/分离出来的泥/渣。

44.为在第一沉淀部100内自动汇聚泥/渣,在优选的实施方式中,所述第一沉淀腔102的底部构造为锥形结构,即第一容器101的底板可以为锥形结构,如图1所示,第一沉淀腔102底部的中心位置处还构造有集泥槽105,即第一容器101的底板构造有集泥槽105,此时,排渣口106可以构造于集泥槽105的侧壁,并与排泥管道107相连,如图1所示,导流筒400的下端正好对应所述集泥槽105,使得沉淀于第一沉淀腔102底部的泥/渣可以在自身重力的作用下自动向中心位置处的集泥槽105内汇聚;同时,从导流筒400内沉降的泥/渣也可以在自身重力的作用下自动汇聚到集泥槽105内,并最终经由排渣口106排出。

45.同样的,为使第二沉淀部200内沉降的泥/渣可以自动汇聚到导流筒400中,在进一步的方案中,第二沉淀腔202的底部(即所述第二容器201的底板210)也可以构造为锥形结构,如图1所示,使得沉淀于第二沉淀腔202底部的泥/渣可以在自身重力的作用下自动汇聚到导流筒400,以便经由导流筒400继续向下沉降。

46.为在第一沉淀腔102内加速沉降、防止堵塞,在更完善的方案中,本混凝沉淀池还包括刮泥装置,所述刮泥装置包括动力源600、与动力源600传动连接的传动轴601、以及与第一沉淀腔102的底部相适配的第一刮泥机构602,其中,如图1所示,所述传动轴601竖直穿过所述导流筒400,所述第一刮泥机构602安装于传动轴601,并位于所述第一沉淀腔102内,动力源600用于驱动第一刮泥机构602转动;第

一刮泥机构602可以采用现有的刮泥机构,例如,如图1所示,第一刮泥机构602包括刮架和安装于刮架的刮板,所述刮架安装于所述传动轴601,且刮板与第一沉淀腔102的底部(即第一容器101的底板)之间具有所设定的间距,以便与第一沉淀腔102的底部相配合,在实际运行时,在动力源600的驱动下,该第一刮泥机构602可以在第一沉淀腔102的底部旋转,不仅可以通过旋转加速泥/渣沉降,便于高效输出泥/渣,而且可以起到防止堵塞的作用。

47.同样地,为在第二沉淀腔202内加速沉降、防止堵塞,在进一步的方案中,所述刮泥装置还包括第二刮泥机构603,如图1所示,所述第二刮泥机构603设置于所述第二沉淀腔202内,并固定安装于所述传动轴601,第二刮泥机构603与第二沉淀腔202的底部(即第二容器201的底板210)相适配;第二刮泥机构603也可以采用现有的刮泥机构,例如,如图1所示,第二刮泥机构603包括刮架和安装于刮架的刮板,所述刮架安装于所述传动轴601,且刮板与第二沉淀腔202的底部之间具有所设定的间距,以便与第二沉淀腔202的底部相配合,在实际运行时,第二刮泥机构603可以与第二沉淀腔202的底部相配合,以便通过旋转加速泥/渣进入导流筒400,不仅可以高效向下输送泥/渣,而且可以起到防止堵塞的作用;此外,在实际运行过程中,动力源600可以同时驱动第一刮泥机构602和第二刮泥机构603同步转动,以便同时在第一沉淀腔102和第二沉淀腔202内起到刮泥/渣的作用,不仅结构简单、紧凑,而且有利于降低成本。

48.在本实施例中,动力源600可以优先采用电机或减速机,且动力源600可以安装于第二沉淀部200的上方,作为举例,如图1及图3所示,所述动力源600安装于箱体204的顶部,传动轴601沿竖直方向依次所述水平管组件后延伸进所述导流筒400内,并从导流筒400的下端延伸进第一沉淀腔102,如图4所示。

49.实施例2从导流筒400内快速沉降的泥/渣速度较快,容易冲击第一沉淀腔102底部积聚的泥/渣,使得底部的泥/渣出现动荡、返混等问题而影响泥/渣的顺利排放,为解决这一问题,本实施例2 与上述实施例1的主要区别在于,本实施例所提供的混凝沉淀池中,所述导流筒400的下端构造为喇叭状401,如图1所示,通过将导流筒400的下端构造为喇叭状401,可以对导流筒400内沉降的泥/渣起到分流、降速的作用,从而可以有效防止泥/渣从导流筒400内快速沉降而直接冲击到第一沉淀腔102底部积聚的泥/渣。

50.实施例3为解决对出水进行消毒的问题,本实施例3与上述实施例2的主要区别在于,本实施例所提供的混凝沉淀池中,还包括消毒装置501,所述水平管组件的一端与所述消毒装置501相连通,消毒装置501与所述净水出口108相连通,如图1所示,使得从水平管组件流出的水体可以流入消毒装置501中,并经由消毒装置501消毒后,经由净水出口108排出,以便利用消毒装置501在排放前对净化后的水体进行杀菌消毒。

51.消毒装置501具有多种实施方式,作为举例,所述消毒装置501可以优先采用紫外线消毒装置501或设置有投加口的化学消毒装置501,当采用化学消毒装置501时,可以通过投加口投加次氯酸钠达到水体消毒的目的。

52.在更完善的方案中,本混凝沉淀池还包括消毒箱500,所述消毒箱500构造有消毒腔,所述消毒箱500可以设置于所述第二沉淀部200(或第二容器201)的一侧,且消毒腔与所述水平管组件的一端相连通,如图1及图2所示,所述消毒装置501可以设置于所述消毒腔

中,所述净水出口108可以构造于所述消毒箱500或直接构造于消毒装置501,如图2所示,有利于整个混凝沉淀池的结构更加紧凑。

53.消毒装置501的数目可以是一个,也可以是多个,如图2所示,以便满足不同污水处理量的需求。

54.如图4所示,本混凝沉淀池的工作流程是:经过调质的污水通过污水进口103进入第一沉淀腔102内,大部分絮团通过斜管填料和/或斜板填料汇集于第一沉淀腔102的底部,并通过有动力源600驱动缓慢运行的第一刮泥机构602集中,由排渣口106排出第一沉淀部100;带有少部分松散絮团的水体经过导流通道300和网孔207合理布水后,进入第二沉淀腔202内,松散絮团汇集于第二沉淀腔202的底部,通过第二刮泥机构603集中,并通过导流筒400汇集于第一沉淀腔102的底部,由排渣口106排出,净水经由水平管组件的一端流入消毒腔,再流经消毒装置501进行消毒处理,最终达标排放。

55.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。