1.本发明属于电力电缆连接技术领域,具体涉及一种自融绝缘带绕包中间接头制作工艺。

背景技术:

2.电力电缆中间接头恢复方式有多种,其中绕包式电缆中间接头和熔接式中间接头具有制容性强、防水密封程度高、产品阻绝缘性能高、施工随意性强、可对应不同型号电缆之间的连接等特点,被广泛的应用到电力施工及故障抢修等方面。

3.但由于绕包式电缆中间接头和熔接式中间接头在实际应用、运行过程中仍然存在一些影响电缆中间接头使用寿命或出现故障等因素,主要有以下几点:

4.1、绕包式电缆中间接头虽然防水性、绝缘性好,现场灵活操作性强。但是工艺流程较复杂,易受施工环境影响,制作安装时间长等缺点。其次,为了提高绝缘界面压力,迫使增加绕包厚度及与主绝缘搭接长度,消耗绝缘带材交熔接式中间接头成倍增加,再是对所使用的带材电气性能要求高,成本增加。

5.2、熔接式中间接头在线芯熔接时会产生近2000℃高温沿线芯传导至电缆内半导及主绝缘层,若冷却措施不到位,将导致电缆主绝缘与内外半导屏蔽层材料热分解,从而产生界面气息导致绝缘性能降低。其次中间接头交联聚乙烯绝缘恢复施工过程中,易受环境温度及加热设备影响,绝缘热熔温度难以保持熔融温度恒定120℃

‑

150℃,导致主绝缘界面热熔不稳定产生界面气隙,导致绝缘击穿。

技术实现要素:

6.本发明的目的是提供一种自融绝缘带绕包中间接头制作工艺,解决目前解决绕包式电缆中间接头和熔接式中间接头的工艺流程较复杂,易受施工环境影响,安装制作时间长,热熔温度难以保持恒定,消耗绝缘带材成本高的问题。

7.本发明涉及一种自融绝缘带绕包中间接头制作工艺,包括以下步骤:s1、电缆预处理及线芯连接:拨除两段待连接的电缆的外护套、铠装层、内护套、铜屏蔽层、外半导电层、主绝缘层、内半导电层,露出线芯,利用连接管连接两段线缆的线芯,s2、内半导电层恢复:利用半导电带在连接管外侧连接两段线缆的内半导电层形成内半导电带层,s3、主绝缘层前端外表面等离子处理及线缆接头制作:s3.1将线缆主绝缘层前端外表面打磨、清洗干净,表面无杂质,s3.2然后对线缆主绝缘层前端外表面进行等离子处理,形成等离子处理界面层,s3.3在两端线缆的等离子处理界面层和内半导电带层组成的区间内绕包自融绝缘带层,s3.4利用半导电带在绕包自融绝缘带层外侧连接两段线缆的外半导电层形成外半导电带层,s3.5利用铜网套在外半导电带层外侧连接两段线缆的铜屏蔽层,s3.6将冷缩管套至已恢复的铜网套外侧,完成单相线缆连接,然后采用上述相同的方法处理各相线缆;制作完成各个线缆接头,s4、电缆进行防水和机械保护处理。主绝缘层为交联聚乙烯材料。

8.步骤s3.2的具体步骤为:启动等离子电晕机,打开电晕机操作机头开关,对机头进

行测试,调整电晕机电压旋转开关,待机头输出电压稳定后,即可进行主绝缘层前端外表面等离子处理,处理时等离子电晕机机头火焰与被处理主绝缘层前端外表面保持3mm

‑

5mm距离,沿线缆主绝缘一侧表面移动,移动速度为10

‑

15mm/s,每移动一次保持2s

‑

3s时间,待被处理线缆主绝缘层前端外表面全部变为透明青色,绝缘界面等离子处理完成。

9.步骤s3.3的具体步骤为:选用自融乙丙橡胶绝缘带材拉伸2

‑

3倍带宽,以1/2带宽半重叠搭接,沿已恢复的线缆内半导电层表面往返绕包,直至将线缆露出的主绝缘层及主绝缘层前端外表面绕包平整。

10.步骤s3.4的具体步骤为:由一侧线缆铜屏蔽断口处起,使用外半导电带搭接一段铜屏蔽层,沿恢复的中间连接头自融绝缘带层外表面,绕包至另一侧线缆铜屏蔽断口处,并与线缆恢复的绝缘层及铜屏蔽搭接紧密,形成接头外半导电层。

11.步骤s3.5将预先套好的铜网套移至线缆接头处,用两只恒力弹簧将铜网套的两端固定在两侧的线缆铜屏蔽层上,用胶带将铜网套紧包在线缆接头表面,并将恒力弹簧及铜网套的毛边完全包覆住。

12.步骤s3.6将冷缩管套至已恢复的铜网套外侧,两端保持对称,将冷缩管支撑条抽出。冷缩管可更好的提高绕包绝缘带材层间的握持能力,增加绕包绝缘带层间的融合能力,提高了局部放电电压,提高了电缆中间接头防水密封性能。

13.步骤s1的具体步骤:s1.1、对于两段需连接电缆,两端各按照方便绕包施工操作所需电缆400

‑

700mm长度进行处理;剥除电缆外护套、铠装层露出内护套,在电缆外护套断口处,再剥切20

‑

30mm外护套,露出电缆铠装层;在电缆铠装层断口处留10

‑

20mm内护套,切除内护套及填充物,露出各相线缆铜屏蔽层;s1.2、各线缆处理:按照20mm 10*主绝缘厚度 1/2连接管长度,剥除铜屏蔽层;预留10

‑

25mm外半导电层,开剥外半导电层,露出主绝缘层;开剥1/2连接管长度线缆主绝缘层,露出内半导电层及线缆的线芯;s1.3、将线缆主绝缘端部削成铅笔头状反应力锥,反应力锥长度为10*主绝缘厚度,用240

‑

600目砂纸将线缆主绝缘端部铅笔头状反应力锥打磨圆滑,无棱角、飞边、毛刺;s1.4、在电缆每相线缆的线芯连接前,套入铜网套和冷缩管;s1.5、将需要对接的一对线缆的两个线芯露出导体部分进行氧化层处理,打磨、清洗干净,将清洗好的连接管套入需对接的两个线芯导体端部,然后进行对称压接,并将压接面打磨处理圆滑无毛刺。

14.s2的具体步骤:由压接处理完成连接管一端的线缆内半导电层起,使用半导电带以1/2带宽半重叠搭接,沿连接管表面绕包至另一端线缆内半导电层,并与线缆内半导电层搭接紧密,形成连接头圆形内半导电带层。

15.步骤s4的具体步骤:用防水胶带将各相线缆接头绑扎在一起,恢复内护套,形成电缆接头;用铜编织线将电缆接头两侧电缆外护套断口处露出的电缆铠装层连通,并用恒力弹簧将铜编织线两端固定在两侧的电缆铠装层上,然后使用胶带将两侧的恒力弹簧包覆牢固,形成电缆金属屏蔽带;打磨电缆接头两侧的电缆外护套,从电缆接头一侧的电缆外护套重叠绕包防水带至另一侧的电缆外护套,形成电缆防水层;由铠装带半搭接绕包在电缆防水层外形成的电缆铠装层。

16.与现有技术相比,本发明的优点在于:

17.1、利用自融绝缘带层绕包,具有绝缘带材常温自熔15℃

‑

40℃,冬季施工可辅以加热带加热,不需要专用加热设备。

18.2、等离子电晕机对电缆主绝缘搭接面等离子处理技术,具有增加交联聚乙烯界面湿润度和附着能力,可使绕包绝缘带材与主绝缘层的结合部更加自融粘结,无界面间隙,剥离力可达交联聚乙烯绝缘带材破坏拉断力;

19.3、所制作电缆中间接头耐压强度等同或高于电缆本体绝缘,局部放电起始电压高,不易发生击穿,击穿电压可达5u0/1小时;

20.4、在外半导与主绝缘结合部不需要增加锥形应力疏散结构,只需将外半导恢复即可,工艺简单,恢复绝缘厚度与电缆本体基本一致,比常规绕包式电缆中间接头可节省材料80%、节省制作时间50%;

21.5、具有较高的防水密封性能,能满足高水位地区浸水条件下的长期安全运行,所制作的电缆中间接头运行寿命可比电缆本体使用寿命,可达30年;

22.6、可用于6kv

‑

35kv两段三芯电缆、单芯电缆连接,可用于线芯未受损伤不切断电缆处理;

23.7、可根据现场实际情况调整施工方案,不同规格、不同线径电缆可随意连接。

附图说明

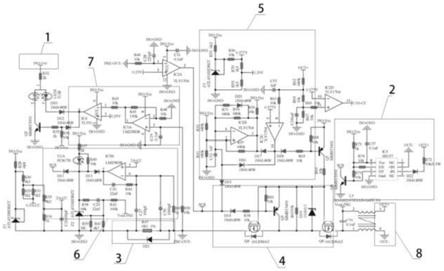

24.图1为本发明的工艺流程示意图;

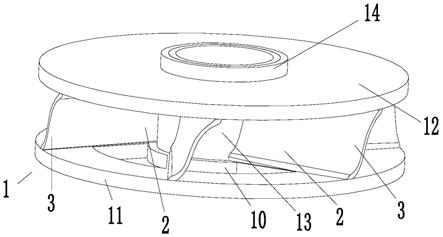

25.图2为单相线缆接头制作完成的结构示意图;

26.图中:1、线缆;2,冷缩管;3、内半导电层;4、连接管;5、线芯;6、自融绝缘带层;7、等离子处理界面层;8、主绝缘层;9、外半导电层;10、铜屏蔽层;11、恒力弹簧,12、内半导电带层,13、外半导电带层,14、铜网套。

具体实施方式

27.下面对照附图,对本发明的具体实施方式作进一步详细的说明。

28.实施例1,以zr

‑

yjv22

‑

3*120

‑

8.7/15电缆为例,如图1至2所示,本发明为自融绝缘带绕包中间接头制作工艺,包括以下步骤:s1、电缆预处理及线芯5连接:拨除两段待连接的电缆的外护套、铠装层、内护套、铜屏蔽层10、外半导电层9、主绝缘层8、内半导电层3,露出线芯5,利用连接管4连接两段线缆1的线芯5,s2、内半导电层3恢复:利用半导电带在连接管4外侧连接两段线缆1的内半导电层3形成内半导电带层12,s3、主绝缘层8前端外表面等离子处理及线缆接头制作:s3.1将线缆1主绝缘层8前端外表面打磨、清洗干净,表面无杂质,s3.2然后对线缆1主绝缘层8前端外表面进行等离子处理,形成等离子处理界面层7,s3.3在两端线缆1的等离子处理界面层7和内半导电带层12组成的区间内绕包自融绝缘带层6,s3.4利用半导电带在绕包自融绝缘带层6外侧连接两段线缆1的外半导电层9形成外半导电带层13,s3.5利用铜网套14在外半导电带层13外侧连接两段线缆1的铜屏蔽层10,s3.6将冷缩管2套至已恢复的铜网套14外侧,完成单相线缆1连接,如图2所示,然后采用上述相同的方法处理各相线缆1;制作完成各个线缆接头,s4、电缆进行防水和机械保护处理。

29.步骤s3.2的具体步骤为:等离子电晕机接入220v电源或发电机电源,启动zld型等离子电晕机,打开电晕机操作机头开关,对机头进行测试,调整电晕机电压旋转开关,待显示屏指针指示输出电压稳定在10kv后,即可进行交联聚乙烯主绝缘层8前端外表面等离子处理,处理时等离子电晕机机头火焰与被处理主绝缘层8前端外表面保持3mm

‑

5mm距离,沿

线缆1主绝缘一侧表面移动,移动速度为10

‑

15mm/s,每移动一次保持2s

‑

3s时间,待被处理线缆1主绝缘层8前端外表面全部变为透明青色,绝缘界面等离子处理完成。

30.步骤s3.3的具体步骤为:选用自融乙丙橡胶绝缘带材拉伸2

‑

3倍带宽,以1/2带宽半重叠搭接,沿已恢复的线缆1内半导电层3表面往返绕包,直至将线缆1露出的主绝缘层8及主绝缘层8前端外表面绕包平整。

31.步骤s3.4的具体步骤为:由一侧线缆1铜屏蔽断口处起,使用半导电带搭接一段铜屏蔽层10,沿恢复的中间连接头自融绝缘带层6外表面,绕包至另一侧线缆1铜屏蔽断口处,并与线缆1恢复的绝缘层及铜屏蔽搭接紧密,形成接头外半导电带层13。

32.将预先套好的铜网套14移至线缆接头处,用两只恒力弹簧11将铜网套14的两端固定在两侧的线缆1铜屏蔽层10上,用pvc胶带将铜网套14紧包在线缆接头表面,并将恒力弹簧11及铜网套14的毛边完全包覆住。

33.将冷缩管2套至已恢复的铜网套14外侧,两端保持对称,将冷缩管2支撑条抽出。

34.步骤s1的具体步骤:s1.1、对于两段需连接电缆,两端各按照方便绕包施工操作所需电缆450mm长度进行处理;剥除电缆外护套、铠装层露出内护套,在电缆外护套断口处,再剥切30mm外护套,露出电缆铠装层;在电缆铠装层断口处留10mm内护套,切除内护套及填充物,露出各相线缆1铜屏蔽层10;s1.2、各线缆1处理:按照20mm 10*主绝缘厚度 1/2连接管4长度,剥除110mm铜屏蔽层10;预留10mm外半导电层9,开剥外半导电层9,露出主绝缘层8;开剥45mm线缆1主绝缘层8,露出内半导电层3及线缆1的线芯5;s1.3、将线缆1主绝缘端部削成铅笔头状反应力锥,反应力锥长度为45mm,用400目砂纸将线缆1主绝缘端部铅笔头状反应力锥打磨圆滑,无棱角、飞边、毛刺;s1.4、在电缆每相线缆1导体连接前,套入铜网套14和冷缩管2;s1.5、将需要对接的一对线缆1的两个线芯5露出的线芯5部分进行氧化层处理,打磨、清洗干净,将清洗好的连接管4套入需对接的两个线芯5导体端部,由中间向两边进行对称压接,并将压接面打磨处理圆滑无毛刺。

35.s2的具体步骤:由压接处理完成连接管4一端的线缆1内半导电层3起,使用半导电带以1/2带宽半重叠搭接,沿连接管4表面绕包至另一端线缆1内半导电层3,并与线缆1内半导电层3搭接紧密,形成连接头圆形内半导电带层12。

36.步骤s4的具体步骤:用防水胶带将各相线缆接头绑扎在一起,恢复内护套,形成电缆接头;用铜编织线将电缆接头两侧电缆外护套断口处露出的电缆铠装层连通,并用恒力弹簧11将铜编织线两端固定在两侧的电缆铠装层上,然后使用pvc胶带将两侧的恒力弹簧11包覆牢固,形成电缆金属屏蔽带;打磨电缆接头两侧的电缆外护套,从电缆接头一侧的电缆外护套重叠绕包防水带至另一侧的电缆外护套,形成电缆防水层;由铠装带半搭接绕包在电缆防水层外形成的电缆铠装层。

37.实施例2,以zr

‑

yjv22

‑

3*400

‑

8.7/15电缆为例与实施例1不同的是,

38.步骤s1的具体步骤:s1.1、对于两段需连接电缆,两端各按照方便绕包施工操作所需电缆650mm长度进行处理;剥除电缆外护套、铠装层露出内护套,在电缆外护套断口处,再剥切30mm外护套,露出电缆铠装层;在电缆铠装层断口处留10mm内护套,切除内护套及填充物,露出各相线缆1铜屏蔽层10;s1.2、各线缆1处理:按照20mm 10*主绝缘厚度 1/2连接管4长度,剥除130mm铜屏蔽层10;预留10mm外半导电层9,开剥外半导电层9,露出主绝缘层8;开剥65mm线缆1主绝缘层8,露出内半导电层3及线缆1线芯;s1.3、将线缆1主绝缘端部削成铅

笔头状反应力锥,反应力锥长度为45mm,用400目砂纸将线缆1主绝缘端部铅笔头状反应力锥打磨圆滑,无棱角、飞边、毛刺;s1.4、在电缆每相线缆1导体连接前,套入铜网套14和冷缩管2;s1.5、将需要对接的一对线缆1的两个线芯5露出线芯部分进行氧化层处理,打磨、清洗干净,将清洗好的连接管4套入需对接的两个线芯5导体端部,由中间向两边进行对称压接,并将压接面打磨处理圆滑无毛刺。

39.步骤s2

‑

s4操作步骤同实施例1。

40.实施例3,以zr

‑

yjv22

‑

3*50

‑

8.7/15电缆为例与实施例1不同的是,

41.步骤s1的具体步骤:s1.1、对于两段需连接电缆,两端各按照方便绕包施工操作所需电缆450mm长度进行处理;剥除电缆外护套、铠装层露出内护套,在电缆外护套断口处,再剥切30mm外护套,露出电缆铠装层;在电缆铠装层断口处留10mm内护套,切除内护套及填充物,露出各相线缆1铜屏蔽层10;s1.2、各线缆1处理:按照20mm 10*主绝缘厚度 1/2连接管4长度,剥除100mm铜屏蔽层10;预留10mm外半导电层9,开剥外半导电层9,露出主绝缘层8;开剥35mm线缆1主绝缘层8,露出内半导电层3及线缆1线芯;s1.3、将线缆1主绝缘端部削成铅笔头状反应力锥,反应力锥长度为45mm,用400目砂纸将线缆1主绝缘端部铅笔头状反应力锥打磨圆滑,无棱角、飞边、毛刺;s1.4、在电缆每相线缆1导体连接前,套入铜网套14和冷缩管2;s1.5、将需要对接的一对线缆1的两个线芯5露出线芯部分进行氧化层处理,打磨、清洗干净,将清洗好的连接管4套入需对接的两个线芯5导体端部,由中间向两边进行对称压接,并将压接面打磨处理圆滑无毛刺。

42.步骤s2

‑

s4操作步骤同实施例1。

43.电缆主绝缘搭接面等离子处理技术,属交联聚乙烯界面等离子处理技术,具有增加交联聚乙烯界面湿润度和附着能力,绕包绝缘带材与电缆主绝缘搭接面等离子处理技术提高附着能力,可使绕包绝缘带材与交联聚乙烯主绝缘结合部更加自融粘结,无界面间隙,剥离力可达交联聚乙烯绝缘带材破坏拉断力,耐压强度等同或高于电缆本体绝缘,具有较高的防水密封性能,能满足高水位地区浸水条件下的长期安全运行,所制作的电缆中间接头运行寿命可比电缆本体使用寿命,可达30年。

44.在外半导与主绝缘结合部不需要增加锥形应力疏散结构,只需将外半导恢复即可,恢复绝缘厚度与电缆本体基本一致,比常规绕包式电缆中间接头可节省材料80%、节省制作时间50%。可用于6kv

‑

35kv两段三芯电缆、单芯电缆连接。在三芯电缆时,铜带屏蔽层10外侧设有保护三芯铜带屏蔽层10的绝缘护套。

45.离子处理界面层7利用电晕机处理,电晕处理机为单相220v/50kz供电,功率2kw,输出频率15khz

‑

25kz,输出电压10kv。其原理是利用高频率高电压在被处理的电缆交联聚乙烯绝缘表面电晕放电(高频交流电压高达5000

‑

15000v/m2),而产生低温等离子体,使电缆交联聚乙烯绝缘表面产生游离基反应而使聚合物发生交联,表面变粗糙并增加其对极性溶剂的润湿性,这些离子体由电击和渗透进入电缆交联聚乙烯绝缘的表面破坏其分子结构,进而将被处理的表面分子氧化和极化,离子电击侵蚀表面,以致增加电缆交联聚乙烯绝缘表面的附着能力。

46.所制作电缆中间接头耐压强度等同或高于电缆本体绝缘,局部放电起始电压高,不易发生击穿,击穿电压可达5u0/1小时。

47.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包

含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

48.在本发明的描述中,术语“内”、“外”、“纵向”、“横向”、“上”、“下”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明而不是要求本发明必须以特定的方位构造和操作,因此不能理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。