1.本技术涉及光伏技术领域,特别是涉及一种背部钝化接触结构及其制备方法、太阳能电池。

背景技术:

2.在太阳能电池中,topcon(tunnel oxide passivated contact)电池在背面有隧穿氧化层和掺杂多晶硅薄膜形成的钝化接触结构,可以阻挡少子空穴复合,提升电池开路电压及短路电流。目前,在制备掺杂多晶硅薄膜时,一种制备方式是采用lpcvd(low pressure chemical vapor deposition,低压力化学气相沉积)方法沉积原位掺杂多晶硅薄膜,并进行热处理激活掺杂原子,但是沉积原位掺杂多晶硅薄膜的沉积速率相当慢,沉积速率不到沉积本征多晶硅薄膜的一半,严重影响太阳能电池的产能,过慢的沉积速率极大限制了lpcvd方法沉积原位掺杂多晶硅薄膜在光伏行业的应用。

3.因此,如何解决上述技术问题应是本领域技术人员重点关注的。

技术实现要素:

4.本技术的目的是提供一种背部钝化接触结构及其制备方法、太阳能电池,以缩短钝化接触结构的制备时间。

5.为解决上述技术问题,本技术提供一种背部钝化接触结构制备方法,包括:

6.在硅片的背面沉积隧穿氧化层;

7.按照远离所述硅片的方向,在所述隧穿氧化层的表面依次交替沉积本征多晶硅层和掺杂多晶硅层,形成层叠膜层;所述层叠膜层的最后一层为所述掺杂多晶硅层;

8.激活所述掺杂多晶硅层中的掺杂原子,并使所述掺杂原子向所述本征多晶硅层扩散,以使所述层叠膜层成为完整的掺杂型膜层,得到钝化接触结构。

9.可选的,在所述层叠膜层中,距离所述硅片最远的所述掺杂多晶硅层中的掺杂浓度大于其他所述掺杂多晶硅层中的掺杂浓度。

10.可选的,在所述层叠膜层中,距离所述硅片最远的所述掺杂多晶硅层的厚度大于其他所述掺杂多晶硅层的厚度。

11.可选的,在所述层叠膜层中,距离所述硅片最近的所述本征多晶硅层的厚度小于其他所述本征多晶硅层的厚度。

12.可选的,所述掺杂原子为磷。

13.本技术还提供一种背部钝化接触结构,所述背部钝化接触结构由上述任一种所述的背部钝化接触结构制备方法制得。

14.本技术还提供一种太阳能电池,包括:

15.硅片;

16.位于所述硅片背面的上述所述的背部钝化接触结构;

17.位于所述硅片正面的掺杂层和钝化层;

18.背面电极和正面电极。

19.可选的,还包括:

20.位于所述钝化层表面的减反层。

21.可选的,所述硅片为n型硅片。

22.可选的,所述硅片为具有绒面陷光结构的硅片。

23.本技术所提供的一种背部钝化接触结构制备方法,包括:在硅片的背面沉积隧穿氧化层;按照远离所述硅片的方向,在所述隧穿氧化层的表面依次交替沉积本征多晶硅层和掺杂多晶硅层,形成层叠膜层;所述层叠膜层的最后一层为所述掺杂多晶硅层;激活所述掺杂多晶硅层中的掺杂原子,并使所述掺杂原子向所述本征多晶硅层扩散,以使所述层叠膜层成为完整的掺杂型膜层,得到钝化接触结构。

24.可见,本技术中在硅片的背面沉积完隧穿氧化层后,交替沉积本征多晶硅层和掺杂多晶硅层形成层叠膜层,然后激活层叠膜层中掺杂多晶硅层中的掺杂原子,使得掺杂原子向本征多晶硅层中扩散,实现掺杂原子的再分布,使得层叠膜层各处均掺杂有掺杂原子,成为完整的掺杂型膜层,得到背部钝化接触结构,由于本技术中层叠膜层中制备有本征多晶硅层,本征多晶硅层的沉积速度很快,所以在掺杂型膜层厚度相同的条件下,本技术中制备时间明显缩短,提升背部钝化接触结构的制备效率。

25.此外,本技术还提供一种具有上述优点的背部钝化接触结构和太阳能电池。

附图说明

26.为了更清楚的说明本技术实施例或现有技术的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

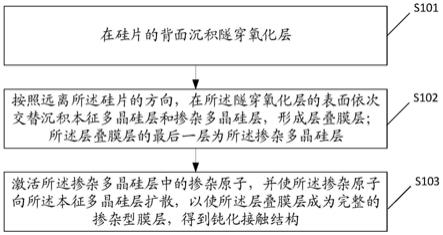

27.图1为本技术实施例所提供的一种背部钝化接触结构制备方法的流程图;

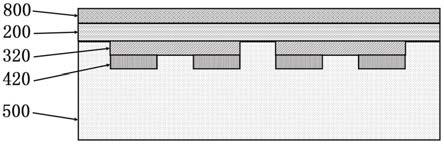

28.图2为本技术中层叠膜层制备完成后背部钝化接触结构的结构示意图;

29.图3为本技术所提供的一种背部钝化接触结构的结构示意图;

30.图4为本技术中磷掺杂原子在背部钝化接触结构中各层的浓度分布图。

具体实施方式

31.为了使本技术领域的人员更好地理解本技术方案,下面结合附图和具体实施方式对本技术作进一步的详细说明。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

32.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

33.正如背景技术部分所述,目前在制备掺杂多晶硅薄膜时,一种制备方式是采用lpcvd方法沉积原位掺杂多晶硅薄膜,并进行热处理激活掺杂原子,但是沉积原位掺杂多晶硅薄膜的沉积速率相当慢,沉积速率不到沉积本征多晶硅薄膜的一半,严重影响太阳能电

池的产能,过慢的沉积速率极大限制了lpcvd方法沉积原位掺杂多晶硅薄膜在光伏行业的应用。

34.有鉴于此,本技术提供了一种背部钝化接触结构制备方法,请参考图1,图1为本技术实施例所提供的一种背部钝化接触结构制备方法的流程图,该方法包括:

35.步骤s101:在硅片的背面沉积隧穿氧化层。

36.需要说明的是,硅片的背面是指背对太阳光线的表面。隧穿氧化层为氧化硅。

37.步骤s102:按照远离所述硅片的方向,在所述隧穿氧化层的表面依次交替沉积本征多晶硅层和掺杂多晶硅层,形成层叠膜层;所述层叠膜层的最后一层为所述掺杂多晶硅层。

38.本征多晶硅层和掺杂多晶硅层的形成过程为,在lpcvd设备中通入硅烷沉积本征非晶硅,本征非晶硅沉积结束后,在通硅烷的基础上再通入一定比例的掺杂源,沉积掺杂多晶硅层。

39.本技术中对掺杂原子不做具体限定,视情况而定。例如,掺杂原子可以为磷或者硼等。相应的,掺杂源可以为磷烷或者硼烷等。

40.在隧穿氧化层背离硅片的表面沉积一层本征多晶硅层,在本征多晶硅层背离隧穿氧化层的表面沉积掺杂多晶硅层,以此为一个周期,然后进行重复,即在掺杂多晶硅层背离硅片的表面再沉积一层本征多晶硅层,然后在第二层本征多晶硅层的背离硅片的表面再沉积一层掺杂多晶硅,以此类推。

41.需要说明的是,本技术中对层叠膜层中本征多晶硅层和掺杂多晶硅层周期的重复次数不做具体限定,视情况而定。例如,本征多晶硅层和掺杂多晶硅层周期的重复次数可以为3次,即在硅片的背面依次层叠有本征多晶硅层、掺杂多晶硅层、本征多晶硅层、掺杂多晶硅层、本征多晶硅层、掺杂多晶硅层;或者,本征多晶硅层和掺杂多晶硅层周期的重复次数可以为2次,即在硅片的背面依次层叠有本征多晶硅层、掺杂多晶硅层、本征多晶硅层、掺杂多晶硅层。

42.当层叠膜层中本征多晶硅层和掺杂多晶硅层周期的重复次数为多次时,层叠膜层中本征多晶硅层和掺杂多晶硅层的层数均为多层。此时,本技术中对层叠膜层中各个掺杂多晶硅层中的掺杂浓度不做具体限定,各个掺杂多晶硅层中的掺杂浓度既可以相同,也可以不同。同理,本技术中对层叠膜层中各个掺杂多晶硅层的厚度不做具体限定,各个掺杂多晶硅层中的厚度既可以相同,也可以不同。

43.优选地,在所述层叠膜层中,距离所述硅片最远的所述掺杂多晶硅层中的掺杂浓度大于其他所述掺杂多晶硅层中的掺杂浓度,可以使得在激活、扩散后形成的掺杂型膜层中,在距离硅片最远的表面处保留一层掺杂浓度较高的掺杂多晶硅层,其余掺杂型膜层中的掺杂浓度相对较低,一方面可以进一步降低与金属电极的接触电阻,另一方面可以提高载流子的收集效率。

44.优选地,在所述层叠膜层中,距离所述硅片最远的所述掺杂多晶硅层的厚度大于其他所述掺杂多晶硅层的厚度,可以使得激活、扩散后形成的掺杂型膜层中,在最后沉积形成的掺杂多晶硅层位置处具有更多的掺杂原子,便于后续向本征多晶硅层中扩散,并且扩散后掺杂型膜层中在最后沉积形成的掺杂多晶硅层位置处的掺杂浓度更高。

45.进一步的,本技术中对层叠膜层中各个本征多晶硅层的厚度不做具体限定,各个

本征多晶硅层中的厚度既可以相同,也可以不同。

46.优选地,在所述层叠膜层中,距离所述硅片最近的所述本征多晶硅层的厚度小于其他所述本征多晶硅层的厚度。由于距离硅片最近的本征多晶硅层只在其一侧有掺杂多晶硅层,将该层本征多晶硅层的厚度设置为小于其他本征多晶硅层的厚度,可以保证在热处理激活掺杂过程中有足够的掺杂原子进入该层本征多晶硅层中。

47.步骤s103:激活所述掺杂多晶硅层中的掺杂原子,并使所述掺杂原子向所述本征多晶硅层扩散,以使所述层叠膜层成为完整的掺杂型膜层,得到钝化接触结构。

48.在氮气氛围下对层叠膜层进行热处理,以激活掺杂多晶硅层中的掺杂原子,并且使掺杂原子向本征多晶硅层扩散,使得本征多晶硅层中也掺杂有掺杂原子成为掺杂多晶硅层,使层叠膜层整体为掺杂多晶硅层,也即层叠膜层成为完整的掺杂型膜层。

49.需要指出的是,硅片与隧穿氧化层接触的表面存在一层掺杂型的晶体硅层,该掺杂型的晶体硅层是由层叠膜层中掺杂多晶硅层中的掺杂原子在激活、扩散时穿过隧穿氧化层进入硅片表面薄层形成的。

50.优选地,掺杂型的晶体硅层中掺杂原子的浓度呈拖尾状分布,一方面可以改善表面钝化效果,另一方面可以减小载流子传输电阻。

51.本技术中在硅片的背面沉积完隧穿氧化层后,采用lpcvd方法交替沉积本征多晶硅层和掺杂多晶硅层形成层叠膜层,然后激活层叠膜层中掺杂多晶硅层中的掺杂原子,使得掺杂原子向本征多晶硅层中扩散,实现掺杂原子的再分布,使得层叠膜层各处均掺杂有掺杂原子,成为完整的掺杂型膜层,得到背部钝化接触结构,由于本技术中层叠膜层中制备有本征多晶硅层,本征多晶硅层的沉积速度很快,所以在掺杂型膜层厚度相同的条件下,本技术中制备时间明显缩短,提升背部钝化接触结构的制备效率。

52.下面以一具体情况对本技术中的背部钝化接触结构的制备过程进行阐述。

53.步骤1、将晶体硅置于lpcvd设备中,在570℃~630℃温度下,通入氧气,在硅片背面沉积1nm~2nm厚的隧穿氧化层;

54.步骤2、在600℃~650℃温度下,通入硅烷,沉积第一层本征多晶硅层;

55.步骤3、在600℃~650℃温度和通入硅烷基础上通入一定比例磷烷,沉积第一层掺杂多晶硅层;

56.步骤4、关闭磷烷,沉积第二层本征多晶硅层;

57.步骤5、打开磷烷,沉积第二层掺杂多晶硅层;

58.步骤6、关闭磷烷,沉积第三层本征多晶硅层;

59.步骤7、打开磷烷并且提高磷烷比例,沉积第三层掺杂多晶硅层,得到图2所示结构。晶体硅a6上依次沉积有隧穿氧化层a5、第一层本征多晶硅层a4、第一层掺杂多晶硅层a3

‑

2、第二层本征多晶硅层a2

‑

2、第二层掺杂多晶硅层a3

‑

1、第三层本征多晶硅层a2

‑

1、第三层掺杂多晶硅层a1,其中,第三层掺杂多晶硅层a1的厚度大于第一层掺杂多晶硅层a3

‑

2、第二层掺杂多晶硅层a3

‑

1的厚度,第三层掺杂多晶硅层a1的浓度大于第一层掺杂多晶硅层a3

‑

2、第二层掺杂多晶硅层a3

‑

1的浓度。

60.步骤8、将步骤7得到的结构放入热处理炉管中,在氮气氛围下,温度在800℃~900℃下,激活掺杂的磷原子,并且让第一层掺杂多晶硅层、第二层掺杂多晶硅层、第三层掺杂多晶硅层中的磷原子向第一层本征多晶硅层、第二层本征多晶硅层、第三层本征多晶硅层

中扩散,使层叠膜层成为完整的掺杂型膜层,如图3所示,其中,掺杂型膜层包括第一掺杂型膜层b1和第二掺杂型膜层b2,第一掺杂型膜层b1掺杂浓度比第二掺杂型膜层b2高,a5为隧穿氧化层,第一层掺杂多晶硅层、第二层掺杂多晶硅层、第三层掺杂多晶硅层中的掺杂原子在激活、扩散时穿过隧穿氧化层进入硅片表面形成掺杂型的晶体硅层b3,此时晶体硅为b4。

61.磷掺杂原子在图3中各层中的浓度分布如图4所示,其中横坐标为深度,纵坐标为磷的浓度。第一掺杂型膜层b1中磷的浓度最高,高于第二掺杂型膜层b2中磷的浓度,掺杂型的晶体硅层b3中磷的浓度呈拖尾状分布。

62.本技术还提供一种背部钝化接触结构,所述背部钝化接触结构由上述任一实施例所述的背部钝化接触结构制备方法制得。

63.本实施例中的背部钝化接触结构在制备时,在沉积完隧穿氧化层后,采用lpcvd方法交替沉积本征多晶硅层和掺杂多晶硅层形成层叠膜层,然后激活层叠膜层中掺杂多晶硅层中的掺杂原子,使得掺杂原子向本征多晶硅层中扩散,实现掺杂原子的再分布,使得层叠膜层各处均掺杂有掺杂原子,成为完整的掺杂型膜层,得到背部钝化接触结构,由于本技术中层叠膜层中制备有本征多晶硅层,本征多晶硅层的沉积速度很快,所以在掺杂型膜层厚度相同的条件下,制备时间明显缩短,背部钝化接触结构的制备效率提升。

64.本技术还提供一种太阳能电池,包括:

65.硅片;

66.位于所述硅片背面的上述实施例所述的背部钝化接触结构;

67.位于所述硅片正面的掺杂层和钝化层;

68.背面电极和正面电极。

69.本技术中对硅片的种类不做限定,可自行选择。例如,所述硅片为n型硅片,或者硅片为p型硅片。

70.本实施例中太阳能电池的背部钝化接触结构在制备时,在沉积完隧穿氧化层后,采用lpcvd方法交替沉积本征多晶硅层和掺杂多晶硅层形成层叠膜层,然后激活层叠膜层中掺杂多晶硅层中的掺杂原子,使得掺杂原子向本征多晶硅层中扩散,实现掺杂原子的再分布,使得层叠膜层各处均掺杂有掺杂原子,成为完整的掺杂型膜层,得到背部钝化接触结构,由于本技术中层叠膜层中制备有本征多晶硅层,本征多晶硅层的沉积速度很快,所以在掺杂型膜层厚度相同的条件下,制备时间明显缩短,背部钝化接触结构的制备效率提升,从而提升太阳能电池的制造效率,提升太阳能电池的产能。

71.优选地,在上述实施的基础上,在本技术的一个实施例中,太阳能电池还包括:

72.位于所述钝化层表面的减反层,以提升太阳能电池的光电转换效率。

73.为了进一步提升太阳能电池的光电转换效率,所述硅片为具有绒面陷光结构的硅片。其中绒面陷光结构可以增加电池片吸收太阳光线的数量,进而提升太阳能电池的光电转换效率。

74.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其它实施例的不同之处,各个实施例之间相同或相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

75.以上对本技术所提供的背部钝化接触结构及其制备方法、太阳能电池进行了详细

介绍。本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也落入本技术权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。