一种新型地下自卸车

1.技术领域

2.本发明涉及一种自卸车,尤其涉及一种新型地下自卸车。

背景技术:

3.自卸车是指通过液压或机械举升而自行卸载货物的车辆,目前,现有的自卸车又称翻斗车,由汽车底盘、液压举升机构、货厢和取力装置等部件组成,自卸车的车厢分后向倾翻和侧向倾翻两种,通过操纵系统控制活塞杆运动,后向倾翻较普遍,推动活塞杆使车厢倾翻,少数双向倾翻,现有的自卸车,在矿井下或矿井上不平整的路面卸货时,自卸车侧翻的风险较高。

技术实现要素:

4.本发明所要解决的技术问题是:提供一种新型地下自卸车,解决了现有自卸车,在矿井下或矿井上不平整的路面卸货时,自卸车侧翻风险较高的问题。

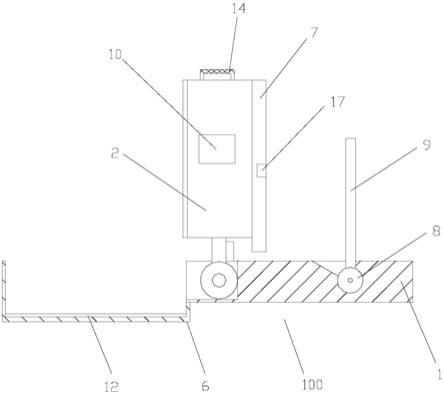

5.本发明为解决上述提出的问题所采用的技术方案是:一种新型地下自卸车,包括牵引机构1、底板2、前挡板3、后挡板4、左上侧板5、左下侧板6、支撑板a7、油缸a8、右上侧板9、右下侧板10、支撑板b11、油缸b12和倒v字形板13,牵引机构1的底盘上固定设置底板2,所述底板2上表面前端固定设置前挡板3,所述底板2上表面后端固定设置后挡板4,所述前挡板3、后挡板4之间分别设置左上侧板5、右上侧板9,所述左上侧板5后侧壁与所述后挡板4前侧壁左部上侧固定连接,所述左上侧板5前侧壁与所述前挡板3后侧壁左部上侧固定连接,所述右上侧板9后侧壁与所述后挡板4前侧壁右部上侧固定连接,所述右上侧板9前侧壁与所述前挡板3后侧壁右部上侧固定连接,所述前挡板3、后挡板4之间分别设置左下侧板6、右下侧板10,所述左下侧板6后侧壁与所述后挡板4前侧壁左部下侧滑动连接,所述左下侧板6前侧壁与所述前挡板3后侧壁左部下侧滑动连接,所述左下侧板6右侧壁上部紧贴所述左上侧板5左侧壁下部,所述左下侧板6下表面紧贴底板2上表面,所述右下侧板10后侧壁与所述后挡板4前侧壁右部下侧滑动连接,所述右下侧板10前侧壁与所述前挡板3后侧壁右部下侧滑动连接,所述右下侧板10左侧壁上部紧贴所述右上侧板9右侧壁下部,所述右下侧板10下表面紧贴底板2上表面,所述左上侧板5左侧壁上部前、后侧分别固定设置支撑板a7,每个所述支撑板a7下表面分别固定设置油缸a8,所述油缸a8主轴端分别和左下侧板6上表面固定连接,所述右上侧板9右侧壁上部前、后侧分别固定设置支撑板b11,每个所述支撑板b11下表面分别固定设置油缸b12,所述油缸b12主轴端分别和右下侧板10上表面固定连接,所述底板2上表面前、后方向固定设置倒v字形板13,所述倒v字形板13前侧壁与所述前挡板3后侧壁固定连接,所述倒v字形板13后侧壁与所述后挡板4前侧壁固定连接,所述倒v字形板13左、右端分别贴近左下侧板6、右下侧板10。

6.所述的底板2、倒v字形板13之间放置多个倒v字形支撑架14,且所述倒v字形支撑

架14分别与所述底板2、倒v字形板13固定连接,倒v字形支撑架14加强倒v字形板13的支撑强度。

7.每个所述的油缸a8外部罩设u形防护架a15,且所述u形防护架a15分别与所述左上侧板5固定连接,每个所述油缸b12外部分别罩设u形防护架b16,且所述u形防护架b16分别与所述右上侧板9固定连接,u形防护架a15防止油缸a8被盗,u形防护架b16防止油缸b12被盗。

8.所述的前挡板3后侧壁左部固定设置限位板a17,且所述限位板a17紧贴所述左下侧板6,所述后挡板4前侧壁左部固定设置限位板b18,且所述限位板b18紧贴所述左下侧板6,所述前挡板3后侧壁右部固定设置限位板c19,且所述限位板c19紧贴所述右下侧板10,所述后挡板4前侧壁右部固定设置限位板d20,且所述限位板d20紧贴所述右下侧板10,限位板a17、限位板b18防止左下侧板6受力后被向左撑开,限位板c19、限位板d20防止右下侧板10受力后被向右撑开。

9.所述的左上侧板5下表面前、后端分别固定设置支撑板a21,所述支撑板a21下端分别与所述底板2上表面固定连接,位于前侧的所述支撑板a21前侧壁与所述前挡板3固定连接,位于后侧的所述支撑板a21后侧壁与所述后挡板4固定连接,所述右上侧板9下表面前、后端分别固定设置支撑板b22,所述支撑板b22下端分别与所述底板2上表面固定连接,位于前侧的所述支撑板b22前侧壁与所述前挡板3固定连接,位于后侧的所述支撑板b22后侧壁与所述后挡板4固定连接,支撑板a21增加左上侧板5的固定强度,支撑板b22增加右上侧板9的固定强度。

10.所述的左下侧板6左侧壁紧贴设置限位板a23,且所述限位板a23与所述底板2固定连接,所述右下侧板10右侧壁紧贴设置限位板b24,且所述限位板b24与所述底板2固定连接,限位板a23限制左下侧板6中部向左撑开,限位板b24限制右下侧板10中部向右撑开。

11.本发明的工作原理:牵引机构行驶到装物料工位,在装物料位置向底板、前挡板、后挡板、左上侧板、左下侧板、右上侧板、右下侧板、倒v字形板围成的空间内装入适量物料,加上牵引机构,牵引机构带动底板、前挡板、后挡板、左上侧板、左下侧板、右上侧板、右下侧板、倒v字形板和物料行驶到卸物料工位,回缩油缸a、油缸b,油缸a主轴带动左下侧板,左下侧板沿着限位板a、限位板b向上滑动至适当位置,停止油缸a运行,油缸b主轴带动右下侧板,右下侧板沿着限位板c、限位板d向上滑动至适当位置,停止油缸b运行,底板、前挡板、后挡板、左上侧板、左下侧板、右上侧板、右下侧板、倒v字形板围成空间内的物料沿左下侧板、右下侧板下侧漏出,倒v字形板更利于上侧的物料滑落,倒v字形板上的物料完全滑落后,清理倒v字形板左、右侧底板上的物料,工作结束后,同时举升油缸a、油缸b,油缸a主轴带动左下侧板,左下侧板沿着限位板a、限位板b向下滑动至初始位置,停止油缸a运行,油缸b主轴带动右下侧板,右下侧板沿着限位板c、限位板d向下滑动至初始位置,停止油缸b运行,牵引机构带动底板、前挡板、后挡板、左上侧板、左下侧板、右上侧板、右下侧板、倒v字形板驶离卸物料工位。

12.本发明的有益效果在于:1、降低了自卸车侧翻的风险。2、底板、倒v字形板之间放置多个倒v字形支撑架,且所述倒v字形支撑架分别与所述底板、倒v字形板固定连接,倒v字形支撑架加强倒v字形板的支撑强度。3、每个油缸a外部罩设u形防护架a,且所述u形防护架a分别与所述左上侧板固定连接,每个所述油缸b外部分别罩设u形防护架b,且所述u形防护

架b分别与所述右上侧板固定连接,u形防护架a防止油缸a被盗,u形防护架b防止油缸b被盗。4、前挡板后侧壁左部固定设置限位板a,且所述限位板a紧贴所述左下侧板,所述后挡板前侧壁左部固定设置限位板b,且所述限位板b紧贴所述左下侧板,所述前挡板后侧壁右部固定设置限位板c,且所述限位板c紧贴所述右下侧板,所述后挡板前侧壁右部固定设置限位板d,且所述限位板d紧贴所述右下侧板,限位板a、限位板b防止左下侧板受力后被向左撑开,限位板c、限位板d防止右下侧板受力后被向右撑开。5、左上侧板下表面前、后端分别固定设置支撑板a,所述支撑板a下端分别与所述底板上表面固定连接,位于前侧的所述支撑板a前侧壁与所述前挡板固定连接,位于后侧的所述支撑板a后侧壁与所述后挡板固定连接,所述右上侧板下表面前、后端分别固定设置支撑板b,所述支撑板b下端分别与所述底板上表面固定连接,位于前侧的所述支撑板b前侧壁与所述前挡板固定连接,位于后侧的所述支撑板b后侧壁与所述后挡板固定连接,支撑板a增加左上侧板的固定强度,支撑板b增加右上侧板的固定强度。6、左下侧板左侧壁紧贴设置限位板a,且所述限位板a与所述底板固定连接,所述右下侧板右侧壁紧贴设置限位板b,且所述限位板b与所述底板固定连接,限位板a限制左下侧板中部向左撑开,限位板b限制右下侧板中部向右撑开。

附图说明

13.图1是本发明的结构示意图;图2是本发明的后视图;图3是本发明的俯视图;图4是本发明a的局部放大图;图5是本发明b的局部放大图;图6是本发明c的局部放大图;图7是本发明d的局部放大图。

14.其中,1

‑

牵引机构、2

‑

底板、3

‑

前挡板、4

‑

后挡板、5

‑

左上侧板、6

‑

左下侧板、7

‑

支撑板a、8

‑

油缸a、9

‑

右上侧板、10

‑

右下侧板、11

‑

支撑板b、12

‑

油缸b、13

‑

倒v字形板、14

‑

倒v字形支撑架、15

‑

u形防护架a、16

‑

u形防护架b、17

‑

限位板a、18

‑

限位板b、19

‑

限位板c、20

‑

限位板d、21

‑

支撑板a、22

‑

支撑板b、23

‑

限位板a、24

‑

限位板b。

具体实施方式

15.下面结合附图进一步说明本发明的实施例。

16.参照图1

‑

7,本具体实施方式所述的一种新型地下自卸车,包括牵引机构1、底板2、前挡板3、后挡板4、左上侧板5、左下侧板6、支撑板a7、油缸a8、右上侧板9、右下侧板10、支撑板b11、油缸b12和倒v字形板13,牵引机构1的底盘上固定设置底板2,所述底板2上表面前端固定设置前挡板3,所述底板2上表面后端固定设置后挡板4,所述前挡板3、后挡板4之间分别设置左上侧板5、右上侧板9,所述左上侧板5后侧壁与所述后挡板4前侧壁左部上侧固定连接,所述左上侧板5前侧壁与所述前挡板3后侧壁左部上侧固定连接,所述右上侧板9后侧壁与所述后挡板4前侧壁右部上侧固定连接,所述右上侧板9前侧壁与所述前挡板3后侧壁右部上侧固定连接,所述前挡板3、后挡板4之间分别设置左下侧板6、右下侧板10,所述左下侧板6后侧壁与所述后挡板4前侧壁左部下侧滑动连接,所述左下侧板6前侧壁与所述前挡

板3后侧壁左部下侧滑动连接,所述左下侧板6右侧壁上部紧贴所述左上侧板5左侧壁下部,所述左下侧板6下表面紧贴底板2上表面,所述右下侧板10后侧壁与所述后挡板4前侧壁右部下侧滑动连接,所述右下侧板10前侧壁与所述前挡板3后侧壁右部下侧滑动连接,所述右下侧板10左侧壁上部紧贴所述右上侧板9右侧壁下部,所述右下侧板10下表面紧贴底板2上表面,所述左上侧板5左侧壁上部前、后侧分别固定设置支撑板a7,每个所述支撑板a7下表面分别固定设置油缸a8,所述油缸a8主轴端分别和左下侧板6上表面固定连接,所述右上侧板9右侧壁上部前、后侧分别固定设置支撑板b11,每个所述支撑板b11下表面分别固定设置油缸b12,所述油缸b12主轴端分别和右下侧板10上表面固定连接,所述底板2上表面前、后方向固定设置倒v字形板13,所述倒v字形板13前侧壁与所述前挡板3后侧壁固定连接,所述倒v字形板13后侧壁与所述后挡板4前侧壁固定连接,所述倒v字形板13左、右端分别贴近左下侧板6、右下侧板10。

17.所述的底板2、倒v字形板13之间放置三个倒v字形支撑架14,且所述倒v字形支撑架14分别与所述底板2、倒v字形板13固定连接,倒v字形支撑架14加强倒v字形板13的支撑强度。

18.每个所述的油缸a8外部罩设u形防护架a15,且所述u形防护架a15分别与所述左上侧板5固定连接,每个所述油缸b12外部分别罩设u形防护架b16,且所述u形防护架b16分别与所述右上侧板9固定连接,u形防护架a15防止油缸a8被盗,u形防护架b16防止油缸b12被盗。

19.所述的前挡板3后侧壁左部固定设置限位板a17,且所述限位板a17紧贴所述左下侧板6,所述后挡板4前侧壁左部固定设置限位板b18,且所述限位板b18紧贴所述左下侧板6,所述前挡板3后侧壁右部固定设置限位板c19,且所述限位板c19紧贴所述右下侧板10,所述后挡板4前侧壁右部固定设置限位板d20,且所述限位板d20紧贴所述右下侧板10,限位板a17、限位板b18防止左下侧板6受力后被向左撑开,限位板c19、限位板d20防止右下侧板10受力后被向右撑开。

20.所述的左上侧板5下表面前、后端分别固定设置支撑板a21,所述支撑板a21下端分别与所述底板2上表面固定连接,位于前侧的所述支撑板a21前侧壁与所述前挡板3固定连接,位于后侧的所述支撑板a21后侧壁与所述后挡板4固定连接,所述右上侧板9下表面前、后端分别固定设置支撑板b22,所述支撑板b22下端分别与所述底板2上表面固定连接,位于前侧的所述支撑板b22前侧壁与所述前挡板3固定连接,位于后侧的所述支撑板b22后侧壁与所述后挡板4固定连接,支撑板a21增加左上侧板5的固定强度,支撑板b22增加右上侧板9的固定强度。

21.所述的左下侧板6左侧壁紧贴设置限位板a23,且所述限位板a23与所述底板2固定连接,所述右下侧板10右侧壁紧贴设置限位板b24,且所述限位板b24与所述底板2固定连接,限位板a23限制左下侧板6中部向左撑开,限位板b24限制右下侧板10中部向右撑开。

22.本具体实施方式的工作原理:牵引机构行驶到装物料工位,在装物料位置向底板、前挡板、后挡板、左上侧板、左下侧板、右上侧板、右下侧板、倒v字形板围成的空间内装入适量物料,加上牵引机构,牵引机构带动底板、前挡板、后挡板、左上侧板、左下侧板、右上侧板、右下侧板、倒v字形板和物料行驶到卸物料工位,回缩油缸a、油缸b,油缸a主轴带动左下侧板,左下侧板沿着限位板a、限位板b向上滑动至适当位置,停止油缸a运行,油缸b主轴带

动右下侧板,右下侧板沿着限位板c、限位板d向上滑动至适当位置,停止油缸b运行,底板、前挡板、后挡板、左上侧板、左下侧板、右上侧板、右下侧板、倒v字形板围成空间内的物料沿左下侧板、右下侧板下侧漏出,倒v字形板更利于上侧的物料滑落,倒v字形板上的物料完全滑落后,清理倒v字形板左、右侧底板上的物料,工作结束后,同时举升油缸a、油缸b,油缸a主轴带动左下侧板,左下侧板沿着限位板a、限位板b向下滑动至初始位置,停止油缸a运行,油缸b主轴带动右下侧板,右下侧板沿着限位板c、限位板d向下滑动至初始位置,停止油缸b运行,牵引机构带动底板、前挡板、后挡板、左上侧板、左下侧板、右上侧板、右下侧板、倒v字形板驶离卸物料工位。

23.本发明的有益效果在于:1、降低了自卸车侧翻的风险。2、底板、倒v字形板之间放置三个倒v字形支撑架,且所述倒v字形支撑架分别与所述底板、倒v字形板固定连接,倒v字形支撑架加强倒v字形板的支撑强度。3、每个油缸a外部罩设u形防护架a,且所述u形防护架a分别与所述左上侧板固定连接,每个所述油缸b外部分别罩设u形防护架b,且所述u形防护架b分别与所述右上侧板固定连接,u形防护架a防止油缸a被盗,u形防护架b防止油缸b被盗。4、前挡板后侧壁左部固定设置限位板a,且所述限位板a紧贴所述左下侧板,所述后挡板前侧壁左部固定设置限位板b,且所述限位板b紧贴所述左下侧板,所述前挡板后侧壁右部固定设置限位板c,且所述限位板c紧贴所述右下侧板,所述后挡板前侧壁右部固定设置限位板d,且所述限位板d紧贴所述右下侧板,限位板a、限位板b防止左下侧板受力后被向左撑开,限位板c、限位板d防止右下侧板受力后被向右撑开。5、左上侧板下表面前、后端分别固定设置支撑板a,所述支撑板a下端分别与所述底板上表面固定连接,位于前侧的所述支撑板a前侧壁与所述前挡板固定连接,位于后侧的所述支撑板a后侧壁与所述后挡板固定连接,所述右上侧板下表面前、后端分别固定设置支撑板b,所述支撑板b下端分别与所述底板上表面固定连接,位于前侧的所述支撑板b前侧壁与所述前挡板固定连接,位于后侧的所述支撑板b后侧壁与所述后挡板固定连接,支撑板a增加左上侧板的固定强度,支撑板b增加右上侧板的固定强度。6、左下侧板左侧壁紧贴设置限位板a,且所述限位板a与所述底板固定连接,所述右下侧板右侧壁紧贴设置限位板b,且所述限位板b与所述底板固定连接,限位板a限制左下侧板中部向左撑开,限位板b限制右下侧板中部向右撑开。

24.本发明的具体实施例不构成对本发明的限制,凡是采用本发明的相似结构及变化,均在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。