变压器模块及功率模块

1.本案是申请号为2019110359206、申请日为2019年10月29日、以及 发明名称为“变压器模块及功率模块”的发明专利申请的分案。

2.其中,申请号为2019110359206、申请日为2019年10月29日、以及 发明名称为“变压器模块及功率模块”的发明专利申请,享有申请号为 2018113011746、申请日为2018年11月02日、以及发明名称为“变压器 模块及功率模块”的发明专利的优先权。

技术领域

3.本技术涉及变压器技术领域,尤其涉及一种变压器模块及功率模块。

背景技术:

4.随着人类对智能生活要求的提升,社会对数据处理的需求日益旺盛。 全球在数据处理上的能耗,平均每年达到数千亿甚至数万亿度;而一个大 型数据中心的占地面积可以达到数万平方米。因此,高效率和高功率密度, 是这一产业健康发展的关键指标。

5.数据中心的关键单元是服务器,其主板通常由中央处理器(centralprocessing unit,cpu)、芯片组(chipsets)、内存等数据处理芯片和它 们的供电电源及必要外围组件组成。随着单位体积服务器处理能力的提升, 意味着这些处理芯片的数量、集成度也在提升,导致空间占用和功耗的提 升。因此,为这些芯片供电的电源(因为与数据处理芯片同在一块主板上, 又称主板电源),就被期望有更高的效率,更高的功率密度和更小的体积, 来支持整个服务器乃至整个数据中心的节能和占地面积缩小的要求。为了 满足高功率密度的需求,电源的开关频率也越来越高,业界低压大电流电 源的开关频率基本都在1兆赫兹(megahertz,mhz)。

6.针对低压大电流应用的变压器,大都采用多层印制电路板(printedcircuit board,pcb)的方式实现,图1为现有技术提供的一种采用多层pcb方式的变压器侧视截面图,如图1所示,这种pcb金属绕组是水平 绕制的工艺,即,绕组是形成于pcb板上的平面(绕线层),而pcb板 通常是套设于磁柱上,使得磁柱与pcb板垂直或接近垂直,从而磁柱与 形成于pcb板的各个绕组布线层均是垂直或接近垂直的。其中,受限于 要在布线层中形成绕组,假设形成于布线层的金属绕组平行于磁柱长度方 向的尺寸(布线厚度)为w,金属绕组垂直于磁柱长度方向的尺寸(例如 布线宽度)为h,一般而言,h和w满足如下关系:h>10w,通常将这 种金属绕组绕制方式称为立绕结构金属绕组。即使通过过孔连接各个相互 平行的布线层,但因为主要布线的布线层均垂直于磁柱,且过孔垂直于布 线层,因此立绕时,过孔必然的和磁柱平行,使得单一的过孔几乎不会交 链磁通。内层布线层一般通过过孔连接到pcb的表层从而连接引脚,立 绕时过孔长度长,数量少,过孔带来的损耗大。同时,假设立绕结构金属 绕组在水平方向上是一个环,环的宽度是h,可以看到立绕结构下,对于 金属绕组形成的环,其中远离磁柱的外侧部分和靠近磁柱的内侧部分阻抗 会因为内外侧环周长度不一致等原因而不同,从而存在电流分配不均的问 题。

7.图2为现有技术提供的另一种变压器模块的结构示意图。为方便说明, 示意图中,

对于绕组的形状、绕组和磁芯的位置关系进行了特别绘制,但 本技术并不以此为限。如图2所示,在任一布线层中形成包覆在磁柱上的 绕组,同一匝绕组的不同部分相对于磁芯的距离相近,即等效直径相近, 等效阻抗相近,绕组电流分布均匀。如需设置多个布线层,则可以在布线 层外依次增加绝缘层和新的布线层。结合图2,定义形成于布线层的绕组 平行于磁柱长度方向的尺寸为w,绕组垂直于磁芯磁柱方向的尺寸为h。 当h和w满足关系:w>10h时,我们定义这种绕组绕制方式为箔绕结构 绕组。在这种结构的变压器中,各个绕组与外界电路连接的引脚,如图中 的21,22通常是从绕组的侧面引出的。这样,绕组上所有的电流都流经该 引脚,这不仅使得绕组电流分布不均匀,还造成了该引脚上的巨大损耗。 另外,在现有的该变压器结构中,该引脚通常比较长,这进一步的加剧了 引脚上的损耗。

技术实现要素:

8.本技术提供一种变压器模块及功率模块,从而实现绕组分配均匀的目 的。并且降低了引脚的损耗。

9.第一方面,本技术提供一种变压器模块,包括:

10.一磁芯,磁芯上由外向内依次设置第一布线层、第一绝缘层和第二布 线层;

11.一第一金属绕组,形成于第一布线层且箔绕于磁芯;

12.第一绝缘层至少部分的被第一金属绕组覆盖;

13.一第二金属绕组,形成于第二布线层且箔绕于磁芯,其中,第二金属 绕组至少部分的被第一绝缘层覆盖,并至少部分的被第一金属绕组覆盖;

14.其中,变压器模块还包含第一引脚、第二引脚、第三引脚和第四引脚, 第一金属绕组包括第一端和第二端,第二金属绕组包括第一端和第二端, 第一金属绕组的第一端与第二端分别形成第一引脚和第二引脚,且第二金 属绕组的第一端和第二端分别通过第一连接件和第二连接件电性连接到 第三引脚和第四引脚,第一连接件和第二连接件均穿过第一绝缘层。

15.可选地,第一连接件和第二连接件还均穿过第一布线层。

16.可选地,第一连接件和第二连接件为过孔。

17.可选地,第二金属绕组、第一连接件、第二连接件以及第三引脚、第 四引脚为一体件。

18.可选地,第一连接件和第二连接件为第二金属绕组裁剪形成,第三引 脚和第四引脚分别通过第一连接件和第二连接件折叠形成。

19.可选地,第一引脚,第二引脚,第三引脚,第四引脚位于变压器模块 的第一面以用于和外部电路连接。

20.可选地,磁芯上还依次设置第二绝缘层和第三布线层,第二绝缘层至 少部分的被第二金属绕组覆盖;

21.变压器模块还包括:

22.一第三金属绕组,形成于第三布线层且箔绕于磁芯,其中,第三金属 绕组至少部分的被第二绝缘层覆盖;以及

23.一第五引脚;

24.其中,第三金属绕组包括第一端和第二端,第三金属绕组的第一端通 过第三连接

件与第五引脚电性连接,第三金属绕组的第二端和第一引脚电 性连接。

25.可选地,第三连接件为过孔或者由第三金属绕组裁剪形成。

26.可选地,第一金属绕组的匝数为一匝,第二金属绕组的匝数为复数匝 以形成围绕磁芯的螺旋型的绕组,第三金属绕组的匝数为一匝。

27.可选地,第五引脚为复数个,且复数个第五引脚均位于第一引脚和第 二引脚之间。

28.可选地,第二引脚还包括复数个齿状部,复数个齿状部与复数个第五 引脚交错排布。

29.可选地,第五引脚为一个,且第五引脚位于第一引脚和第二引脚之间。

30.可选地,磁芯包含一个通孔,其中,在第一面上,第五引脚为围绕通 孔的c字形或口字型,第一引脚为围绕通孔的c字形或口字形,且第二引 脚为围绕通孔的c字形或口字形。

31.可选地,第一引脚的长度大于或者等于第一金属绕组的长度的1/2; 和/或,第二引脚的长度大于或者等于第一金属绕组的长度的1/2;和/或, 第三引脚的长度大于或者等于第二金属绕组的长度的1/2;和/或,第四引 脚的长度大于或者等于第二金属绕组的长度的1/2;和/或,第五引脚的长 度大于或者等于第三金属绕组的长度的1/2。

32.可选地,第一引脚为复数个,复数个第一引脚的总长度大于或者等于 第一金属绕组的长度的1/2;和/或,

33.第二引脚为复数个,复数个第二引脚的总长度大于或者等于第一金属 绕组的长度的1/2;和/或,

34.第三引脚为复数个,复数个第三引脚的总长度大于或者等于第二金属 绕组的长度的1/2;和/或,

35.第四引脚为复数个,复数个第四引脚的总长度大于或者等于第二金属 绕组的长度的1/2。

36.可选地,第一绝缘层包括一基础绝缘层和一辅助绝缘层。

37.可选地,基础绝缘层的绝缘方式为电着工艺;辅助绝缘层为局部设置 的绝缘胶。

38.第二方面,本技术提供一种功率模块,包括:

39.一种如第一方面的变压器模块;

40.一开关模块,开关模块和变压器模块的第一面接触并和第一引脚、第 二引脚电性连接。

41.可选地,开关模块包含一载板和至少一功率开关,功率开关设置于载 板,功率开关与第一引脚和/或第二引脚电性连接。

42.可选地,功率模块还包含一电容模块,电容模块位于载板上且邻近变 压器模块设置,电容模块与第一引脚电性连接。或者,电容模块位于载板 上与开关模块同侧相邻的位置;或者,电容模块埋入载板内;或者,电容 模块位于变压器模块的窗口中;或者,电容模块位于变压器模块的磁芯的 上表面或者,电容模块位于功率开关的下方。

43.可选地,变压器模块的磁芯上还依次设置第二绝缘层和第三布线层, 第二绝缘层至少部分的被第二金属绕组覆盖;

44.变压器模块还包括:

45.一第三金属绕组,形成于第三布线层且箔绕于磁芯,其中,第三金属 绕组至少部分的被第二绝缘层覆盖;以及

46.一第五引脚,第五引脚位于变压器模块的第一面;

47.其中,第三金属绕组包括第一端和第二端,第三金属绕组的第一端通 过第三连接件与第五引脚电性连接,第三金属绕组的第二端和第一引脚电 性连接;

48.开关模块还和第五引脚电性连接。

49.可选地,功率模块还包括一第一功率开关和一第二功率开关,其中, 第一功率开关的第一端和第二引脚电性连接,第二功率开关的第一端和第 五引脚电性连接,第一功率开关的第二端和第二功率开关的第二端电性连 接。

50.可选地,开关模块包含复数个并联连接的第一功率开关以及复数个并 联连接的第二功率开关,复数个第一功率开关和复数个第二功率开关分立 两排排列,其中,复数个第一功率开关的第一端和第二引脚电性连接,复 数个第二功率开关的第一端和第五引脚电性连接,复数个第一功率开关的 第二端和复数个第二功率开关的第二端电性连接。

51.第三方面,本技术提供一种变压器模块,包括:

52.一磁芯,磁芯上由内向外依次设置第一布线层、第一绝缘层和第二布 线层;

53.第一金属绕组,箔绕于磁芯,包含形成于第一布线层的第一段绕组和 形成于第二布线层的第二段绕组,第一段绕组的第一端通过第一连接件电 性连接至第一引脚,第一段绕组的第二端通过第二连接件电性连接至第二 引脚,第一连接件和第二连接件均穿过第一绝缘层,第二段绕组的第一端 形成第三引脚,第一引脚和第三引脚均位于变压器模块的第一面,第二段 绕组的第二端形成第四引脚,第二引脚和第四引脚均位于变压器模块的第 二面;

54.第二金属绕组,箔绕于磁芯,包含形成于第一布线层的第三段绕组和 形成于第二布线层的第四段绕组,第三段绕组的第一端通过第三连接件连 接至第五引脚,第三段绕组的第二端通过第四连接件连接至第二引脚,所 述第三连接件和第四连接件均穿过所述第一绝缘层,第四段绕组的第一端 形成第六引脚,第四段绕组的第二端电性连接至第四引脚,第五引脚和第 六引脚均位于变压器模块的同一面。

55.可选地,第一连接件、第二连接件、第三连接件、第四连接件中至少 一个连接件为过孔或者连接件与其连接的金属绕组为一体件,通过金属绕 组剪裁折叠形成。

56.可选地,磁芯上还设置一第三布线层和第二绝缘层,其中,第三布线 层与第二绝缘层顺序位于第一绝缘层和第二布线层之间;以及

57.第二金属绕组,箔绕于磁芯,位于该第三布线层上。

58.可选地,第一金属绕组的匝数为一匝,第三金属绕组的匝数为复数匝 以形成围绕磁芯的螺旋型的绕组,第二金属绕组的匝数为一匝。

59.可选地,第一引脚为复数个,第五引脚为复数个,且复数个第一引脚 和第五引脚交错排布,且复数个第一引脚和复数个第五引脚均位于第三引 脚和第六引脚之间。

60.可选地,在第一面上,第一引脚为c字形或口字型,第五引脚为c 字形或口字型,且第一引脚和第五引脚均位于c字形或口字型的第三引脚 和c字形或口字型的第六引脚之间。

61.可选地,在第二面上,第二引脚被第四引脚围绕。

62.可选地,变压器模块的第一面和第二面是相对的两面。

63.可选地,第一引脚的长度大于或者等于第一金属绕组的长度的1/2; 和/或,第二引脚的长度大于或者等于第一金属绕组的长度的1/2;和/或, 第三引脚的长度大于或者等于第一金属绕组的长度的1/2;和/或,第四引 脚的长度大于或者等于第一金属绕组的长度的1/2;和/或,第五引脚的长 度大于或者等于第二金属绕组的长度的1/2;和/或,第六引脚的长度大于 或者等于第二金属绕组的长度的1/2。

64.可选地,第一引脚为复数个,复数个第一引脚的总长度大于或者等于 第一金属绕组的长度的1/2;和/或,

65.第二引脚为复数个,复数个第二引脚的总长度大于或者等于第一金属 绕组的长度的1/2;和/或,

66.第三引脚为复数个,复数个第三引脚的总长度大于或者等于第一金属 绕组的长度的1/2;和/或,

67.第四引脚为复数个,复数个第四引脚的总长度大于或者等于第一金属 绕组的长度的1/2;和/或,

68.第五引脚为复数个,复数个第五引脚的总长度大于或者等于第二金属 绕组的长度的1/2;和/或,

69.第六引脚为复数个,复数个第六引脚的总长度大于或者等于第二金属 绕组的长度的1/2。

70.可选地,第一绝缘层包括一基础绝缘层和一辅助绝缘层。

71.可选地,基础绝缘层的绝缘方式为电着工艺;辅助绝缘层为局部设置 的绝缘胶。

72.第四方面,本技术提供一种功率模块,包括:

73.一种如第三方面的变压器模块;

74.一开关模块,开关模块和变压器模块的第一面接触。

75.可选地,功率模块还包含:

76.一电容模块,电容模块和变压器模块的第二面接触并和第二引脚、第 四引脚电性连接。

77.可选地,开关模块和第一引脚、第三引脚、第五引脚、第六引脚电性 连接。

78.可选地,开关模块包含复数个第一功率开关以及复数个第二功率开关, 复数个第一功率开关和复数个第二功率开关分立两排排列。

79.可选地,开关模块包含复数个第一功率开关以及复数个第二功率开关, 复数个第一功率开关和复数个第二功率开关设置于变压器模块的第一面, 复数个第一功率开关电性连接第一引脚和第三引脚,复数个第二功率开关 并电性连接第五引脚和第六引脚。

80.第五方面,本技术提供一种变压器模块,包括:

81.一磁芯,磁芯上由内向外依次设置第一布线层、第一绝缘层、第二布 线层;

82.第一金属绕组,箔绕于磁芯,包含形成于第一布线层的第一段绕组和 形成于第二布线层的第二段绕组,第一段绕组的第一端通过第一连接件电 性连接至第二段绕组的第一端,第一段绕组的第二端通过第二连接件电性 连接至第一引脚,第二段绕组的第二端连接至第二引脚,所述第一连接件 和所述第二连接件均穿过所述第一绝缘层;

83.第二金属绕组,箔绕于磁芯,包含形成于第一布线层的第三段绕组和 形成于第二

布线层的第四段绕组,第三段绕组的第一端通过第三连接件连 接至第四段绕组的第一端,第四段绕组的第二端形成第三引脚,所述第三 连接件穿过所述第一绝缘层。

84.可选地,第一连接件、第二连接件、第三连接件、第四连接件中至少 一个连接件为过孔或者连接件与其连接的金属绕组为一体件,通过金属绕 组剪裁折叠形成。

85.可选地,第三段绕组的第二端电性连接至第一引脚,变压器模块还包 含一第三金属绕组。

86.可选地,第一引脚,第二引脚,第三引脚均位于变压器模块的第一面。

87.可选地,磁芯上还设置一第二绝缘层和第三布线层,其中,第三布线 层与第二绝缘层顺序位于第一绝缘层和第二布线层之间;以及

88.第三金属绕组,箔绕于磁芯,位于该第三布线层上。

89.可选地,第三引脚为复数个,第二引脚还包括复数个齿状部,复数个 齿状部与复数个第三引脚交错排布。

90.可选地,第二,第三引脚都为复数个,且复数个第二引脚和复数个第 三引脚交错排布。

91.可选地,磁芯包含一个通孔,其中,第一引脚、第二引脚和第三引脚 均为围绕通孔的c字形或口字型,第一引脚处于第二引脚和第三引脚中间。

92.可选地,磁芯包含一个通孔,第一,第二,第三引脚都为复数个,其 中,复数个第一引脚、复数个第二引脚和复数个第三引脚均围绕通孔排布, 复数个第一引脚处于复数个第二引脚和复数个第三引脚中间。

93.可选地,第一引脚的长度大于或者等于第一金属绕组的长度的1/2; 和/或,第二引脚的长度大于或者等于第一金属绕组的长度的1/2;和/或, 第三引脚的长度大于或者等于第一金属绕组的长度的1/2。

94.可选地,第一引脚为复数个,复数个第一引脚的总长度大于或者等于 第一金属绕组的长度的1/2;和/或,

95.第二引脚为复数个,复数个第二引脚的总长度大于或者等于第一金属绕组 的长度的1/2;和/或,

96.第三引脚为复数个,复数个第三引脚的总长度大于或者等于第一金属绕组 的长度的1/2

97.可选地,第一绝缘层包括一基础绝缘层和一辅助绝缘层。

98.可选地,基础绝缘层的绝缘方式为电着工艺;辅助绝缘层为局部设置 的绝缘胶。

99.第六方面,本技术提供一种功率模块,包括:

100.一种第五方面的变压器模块,其中,第一引脚,第二引脚,第三引脚 均位于变压器模块的第一面;

101.一开关模块,开关模块和变压器模块的第一面接触。

102.可选地,开关模块包含一载板和至少一功率开关,功率开关设置于载 板,功率开关与第一引脚和/或第二引脚电性连接。

103.可选地,功率模块还包含:

104.一电容模块,电容模块位于载板上且邻近变压器模块设置,电容模块 与第一引脚或第二引脚电性连接;或者,电容模块位于载板上与开关模块 同侧相邻的位置;或者,电容

模块埋入载板内;或者,电容模块位于变压 器模块的窗口中;或者,电容模块位于变压器模块的上表面;或者电容模 块位于功率开关的下方。

105.可选地,开关模块包含复数个并联连接的第一功率开关以及复数个并 联连接的第二功率开关,复数个第一功率开关和复数个第二功率开关分立 两排排列。

106.第七方面,本技术还提供一种变压器模块中金属绕组的制造方法,包 括:对第一金属箔进行裁剪用以形成连接件和引脚;对第一金属箔和一第 二金属箔中的至少一金属箔的表面做绝缘处理;对第一金属箔进行弯折形 成第一金属绕组,包覆于磁芯上;将第二金属箔至少部分包覆在第一金属 绕组的表面上形成第二金属绕组,并且第一金属绕组的引脚穿过第二金属 绕组。

107.可选地,对第一金属箔、第二金属箔中至少一金属箔的表面做绝缘处 理,包括:对金属箔的表面进行第一次绝缘处理形成内侧的基础绝缘层; 对形成基础绝缘层的金属箔的表面进行第二次绝缘处理形成外侧的辅助 绝缘层。

108.可选地,基础绝缘层的绝缘方式为电着工艺。

109.可选地,辅助绝缘层为局部设置的绝缘胶。

110.可选地,在对第一金属箔、第二金属箔中至少一金属箔的表面做绝缘 处理之前,还包括:对至少一金属箔的表面做粗糙化处理。

111.可选地,在对第一金属箔、第二金属箔中至少一金属箔的表面做绝缘 处理之后,还包括:对至少一金属箔的表面黏着层涂布。

112.可选的,将第二金属绕组缠绕在第一金属绕组的表面,绕制的过程中 形成过孔或者空隙以让第一金属绕组的引脚穿过。

113.可选的,对第三金属箔进行裁剪形成过孔或者空隙,对第三金属箔进 行弯折并且包覆在第二金属绕组的表面形成第三金属绕组,第一金属绕组 的引脚穿过过孔或者空隙。

114.本技术提供一种变压器模块及功率模块,其中变压器模块包括:一磁 芯、一第一金属绕组和一第二金属绕组。磁芯上由外向内依次形成第一布 线层、第一绝缘层和第二布线层;第一金属绕组形成于第一布线层且箔绕 于磁芯;第一绝缘层至少部分的被第一金属绕组覆盖;第二金属绕组形成 于第二布线层且箔绕于磁芯,其中,第二金属绕组至少部分的被第一绝缘 层覆盖,并至少部分的被第一金属绕组覆盖;其中,变压器模块还包含第 一引脚、第二引脚、第三引脚和第四引脚,第一金属绕组包括第一端和第 二端,第二金属绕组包括第一端和第二端,第一引脚、第二引脚、第三引 脚和第四引脚均位于变压器模块的第一面以用于和外部电路连接,第一金 属绕组的第一端与第二端分别形成第一引脚和第二引脚,且第二金属绕组 的第一端和第二端分别通过第一连接件和第二连接件电性连接到第三引 脚和第四引脚,第一连接件和第二连接件均穿过第一绝缘层。

115.由于箔绕结构的变压器绕组包覆在变压器磁柱上,使得该箔绕结构绕 组部分等效直径相近,等效阻抗相近,从而达到绕组电流分布均匀的效果, 此外通过本技术引脚的设置方式可以降低引脚的损耗。

附图说明

116.图1为现有技术提供的一种采用多层pcb方式的变压器侧视截面图;

117.图2为现有技术提供的另一种变压器模块的结构示意图;

118.图3a为本技术一实施例提供的一种变压器模块中磁芯的立体图;

119.图3b为在图3a所示磁芯形成第二金属绕组后的立体图;

120.图3c为在图3b所示模块形成第一金属绕组后的立体图;

121.图3d为本技术一实施例提供的一种变压器模块的立体图;

122.图3e为图3c所示变压器模块各端点的电气示意图;

123.图3f为图3c含有两个整体性引脚的绕组边立体图;

124.图3g为引脚大小与绕组大小的比值n与绕组损耗p的关系示意图;

125.图3h为图3c含有复数个引脚的绕组边立体图;

126.图4a为变压器模块形成第三金属绕组后的仰视图;

127.图4b为本技术一实施例提供的一种变压器模块的仰视图;

128.图4c为图4b所示变压器模块各端点的电气示意图;

129.图5为本技术一实施例提供的另一种变压器模块的仰视图;

130.图6a和图6b分别为本技术一实施例提供的一种功率模块各端点的 电气示意图;

131.图6c和图6d分别为本技术一实施例提供的一种功率模块的截面图;

132.图6e为本技术一实施例提供的开关模块的仰视图;

133.图6f为本技术一实施例提供的一种功率模块的截面图;

134.图7为本技术一实施例提供的一种功率模块各端点的电气示意图;

135.图8为本技术一实施例中变压器模块沿图5所示的aa’线截面的截面 图;

136.图9a为本技术一实施例中变压器绕组截面图;

137.图9b为本技术一实施例中变压器绕组截面图;

138.图9c为本技术一实施例中变压器的仰视图;

139.图9d为本技术一实施例中变压器的仰视图;

140.图9e所示为图9c中用虚线框截出来的一部分变压器及其上摆放的开 关元件的示意图;

141.图9f为本技术一实施例中功率模块的截面图;

142.图10a为本技术一实施例中变压器的截面图;

143.图10b为本技术一实施例中绕组展开后的平面图;

144.图10c为本技术一实施例中绕组的立体图;

145.图10d为本技术一实施例中绕组的立体图;

146.图10e为本技术一实施例中绕组的立体图;

147.图10f为本技术一实施例中绕组的立体图;

148.图10g为本技术一实施例中引脚排布示意图;

149.图10b

‑

1为金属层和绝缘层的截面示意图;

150.图10b

‑

2为金属层弯折前的截面示意图;

151.图10b

‑

3为金属层弯折后的截面示意图;

152.图10b

‑

4为金属绕组的制造流程;

153.图11a和图11b分别为本技术一实施例提供的一种变压器模块的结 构示意图;

154.图12a为本技术一实施例提供的一种变压器模块沿图11a所示的ab 线截面的截面图;

155.图12b为本技术一实施例提供的一种变压器模块沿图11b所示的ab 线截面的截面图;

156.图13a为本技术一实施例提供的变压器模块的俯视图;

157.图13b为本技术另一实施例提供的变压器模块的俯视图;

158.图14a为本技术一实施例提供的变压器模块的仰视图;

159.图14b为本技术另一实施例提供的变压器模块的仰视图;

160.图15为本技术另一实施例提供的功率模块的截面图;

161.图16为本技术另一实施例提供的功率模块的俯视图。

具体实施方式

162.针对低压大电流应用的变压器,现有技术中,绕组大都采用多层pcb 实现的立绕结构,此时,pcb板所在平面垂直于磁柱,通过在pcb布线 层走线形成环绕磁柱的绕组。然而,立绕的结构将导致金属绕组走线内外 侧等效直径不一致,导致绕组内侧等效阻抗小于绕组外侧等效阻抗,从而 存在绕组电流分配不均的问题,以至于绕组损耗较大。

163.此外,现有技术中的另一种结构采用了绕组箔绕的结构,该结构中由 于绕组相对于磁芯距离基本相等,如图2所示,即绕组上各部份的半径 r

1b

,r

2b

基本相等,所以相对于pcb结构的变压器来说绕组各部分的电流 分布更均匀。然而,在该结构中其绕组出端通常从绕组的侧面引出的,因 此出端附近绕组的电流分布并不均匀,特别是当绕组宽度w较宽时,这 个问题更严重;此外,出端通常长度较长,因此出端的损耗也较大。为了 解决以上的技术问题,本技术提供一种变压器模块及功率模块。

164.本发明一实施例中,例如是采用通过电镀、化学镀、喷涂、浸渍、电 泳、静电喷涂、化学气象沉积、物理气象沉积、蒸镀或印刷在布线层中形 成绕组。磁件的表面可以设置多层布线层,布线层间设置绝缘层,不同布 线层间的绕组可以通过穿过绝缘层的连接件,如过孔进行连接。

165.实施例一

166.图3a为本技术一实施例提供的一种变压器模块中磁芯的立体图,图 3b为在图3a所示磁芯形成第二金属绕组后的立体图,图3c为在图3b 所示模块形成第一金属绕组后的立体图(底面朝上),图3d为本技术一 实施例提供的一种变压器模块的立体图,图3e为图3d所示变压器模块各 端点(例如引脚)的电气示意图,结合图3a至图3e进行说明,该变压器 模块包括:一磁芯31、一第一金属绕组33(该第一金属绕组例如作为变 压器模块的副边绕组s2,如图3e所示)和一第二金属绕组32(该第二金 属绕组例如作为变压器模块的原边绕组p,如图3e所示)。

167.可选地,所述磁芯为口字形、环形、i字形或者c字形。例如:图3a 所示的磁芯31为口字形磁芯。本技术对磁芯的形状不做限制。

168.可选地,所述第一金属绕组(副边绕组s2)的匝数为一匝或复数匝, 例如:图3c所示的第一金属绕组33的匝数为一匝。

169.可选地,所述第二金属绕组(原边绕组p)的匝数为一匝或复数匝。 如图3b所示,所述第二金属绕组32的匝数为复数匝,以形成围绕口字型 磁芯多个磁柱的螺旋型的绕组,其中图示3b的黑色粗线条是金属绕组各 匝之间露出的绝缘层。

170.具体地,磁芯上由外向内依次设置第一布线层、第一绝缘层和第二布 线层。如图3b所示,可以将第二布线层的金属通过蚀刻等各方法形成第 二金属绕组32,使得第二金属绕组32箔绕于磁芯31。形成的第二金属绕 组32包覆于磁芯31后,第二布线层之外可以设置第一绝缘层,并在第一 绝缘层外设置第一布线层,因此,第二金属绕组至少部分的被第一绝缘层 覆盖,并至少部分的被第一布线层覆盖。如图3c所示,可以在第一布线 层形成第一金属绕组33,且第一金属绕组33箔绕于磁芯31。第一金属绕 组33包覆缠绕于磁芯31,也包覆了第二金属绕组32。因此,第二金属绕 组也至少部分的被第一金属绕组覆盖,第一绝缘层也至少部分的被第一金 属绕组覆盖。其中,本技术所述的覆盖,可以是接触式覆盖,也可以是非 接触式覆盖,如:投影覆盖。如上所述,“第一绝缘层至少部分的被第一 金属绕组覆盖”中的“覆盖”是指接触式的覆盖。“第二金属绕组至少部 分的被第一绝缘层覆盖”中的“覆盖”也是指接触式的覆盖。“第二金属 绕组至少部分的被第一金属绕组覆盖”中的“覆盖”是指非接触式的覆盖, 即投影覆盖。

171.具体地,一实施例中,可以先通过喷涂或沉积等方式在磁芯表面选择 性附着一个初始绝缘层,该基础绝缘层具有增强结合力以及保护磁芯的作 用,但本发明并不以此为限,也可以不设置基础绝缘层;再在表面通过电 镀或化学镀等方式设置一第二布线层,该第二布线层可以是铜层;再在第 二布线层的表面电镀或化学镀一金属保护层,如锡层或金层等;然后通过 直写保护工艺对该金属保护层进行图形定义,曝露出需要被蚀刻的部分第 二布线层;再在金属保护层的保护下进行第二布线层图形的蚀刻;最后, 去除保护层,形成第二金属绕组,即作为原边绕组p。然后通过喷涂或沉 积等方式再在第二金属绕组上选择性附着第一绝缘层,该第一绝缘层具有 增强结合力以及保护磁芯的作用;再在表面通过电镀或化学镀等方式设置 一第一布线层,该第一布线层可以是铜层;再在第一布线层的表面电镀或 化学镀一金属保护层,如锡层或金层等;然后通过直写保护工艺对该金属 保护层进行图形定义,曝露出需要被蚀刻的部分第一布线层;再在金属保 护层的保护下进行第一布线层图形的蚀刻;最后,去除保护层,形成第一 金属绕组,即作为副边绕组s2。但本发明并不以此为限,其他的绕组形成 工艺也可适用。

172.本实施例中,可以看到,第二金属绕组32为复数匝的围绕口字型磁 芯多个磁柱的螺旋型绕组。而第一金属绕组33的匝数为一匝,包裹了口 字型磁芯的多个磁柱,仅在如图3c所示的磁芯底面通过蚀刻、切割等方 式形成的口字型缝隙形成单匝绕组的两端(331和332)。

173.进一步地,结合图3b至图3e进行说明,本实施例中,第一金属绕组 33的两端包括第一端331和第二端332(如图3c所示),在变压器模块 的外表面分别形成第一引脚v0和第二引脚d2(如图3d所示)。第二金 属绕组32也具有第一端和第二端,但因为第二金属绕组32的第一端和第 二端被绝缘层等覆盖,因此分别需要通过连接件,例如第一过孔和第二过 孔(图未示)连接到外层形成第三引脚p1和第四引脚p2(如图3d所示), 以用于和外部电路电性连接,连接件即第一过孔和第二过孔均至少穿过第 一绝缘层。其中,第一金属绕组33例如作为副边绕组,第二金属绕组32 例如作为原边绕组。为了与外部开关电路连接,还可以额外设置对应于sr 的连接区域,但本技术并不以此为限。

174.变压器模块通过第一引脚v0、第二引脚d2、第三引脚p1和第四引 脚p2和外部电路(如开关模块)连接(如图3e所示),第一引脚v0、 第二引脚d2、第三引脚p1和第四引脚p2均

位于变压器模块的第一面(例 如底面)。本实施例中,所述变压器模块的第一面位于第一金属绕组的外 表面,或者该第一面与第一金属绕组的外表面的距离较近,例如不超过1 毫米,使得整个模块的位于第一面的引脚几乎位于同一水平面,这样可以 方便对外的组装和连接。但本发明并不以此为限。

175.其中,第一引脚v0、第二引脚d2、第三引脚p1或第四引脚p2可以 为方形或圆形等各种不同的形状。

176.可选地,上述实施例中第一引脚v0、第二引脚d2、第三引脚p1和 第四引脚p2也可以不位于变压器模块的同一面,如:第一引脚v0、第二 引脚d2可以位于变压器模块的第一面,而第三引脚p1和第四引脚p2可 以位于变压器模块的第二面,其中第一面和第二面为不同面。

177.需要说明的是,在现有技术中,多层pcb绕组结构的变压器由于同 一层绕组不同部分半径不同,造成同层绕组内圈的阻抗小于外圈的阻抗, 因此同层绕组上电流的分布并不均匀,相应地绕组的损耗较大。此外,针 对过孔的实现技术,多层pcb绕组的内层绕组虽然也需要通过过孔连接 到表层,但这些过孔孔径较大,通常大于150微米,出于结构以及布线图 形定义的考虑,过孔与过孔的间距通常也大于150微米。而在本实施例中, 因为不再设置刚性的pcb板,可以采用激光钻孔等方式在第一绝缘层上 直接形成第一过孔和第二过孔,使得第一过孔和第二过孔的直径较小,可 以进一步提高变压器模块的空间利用率。但本发明并不以此为限。

178.进一步地,可通过电镀药剂的调整,可以达到较好的电镀填充率,甚 至可以在第一过孔和第二过孔内填满铜层,从而达到降低绕组损耗的目的。

179.进一步地,如上所述,现有技术通常采用多层pcb金属绕组并联方 式。尤其在低压大电流输出的应用中,当采用多层pcb绕组的结构时, pcb的层数通常较多,例如服务器主板电源的应用中,pcb绕组的层数大 约在10层左右,多层pcb绕组的内层绕组需通过过孔连接到表层。而这 种过孔较长,阻抗大,过孔引起的绕组损耗大。而在本技术的部分实施例 中,由于第一绝缘层等绝缘层的通常厚度在200微米以下,厚度较薄,因 此,第一过孔和/或第二过孔较短,阻抗小,因此该第一过孔和第二过孔可 以降低绕组的损耗。

180.另外,针对另一种箔绕结构的变压器的现有技术来说,虽然其绕组采 用了箔绕结构,同一层绕组各部分的半径基本相等,也就是说,其电流分 布较均匀,然而其绕组出端的引脚是从绕组的侧面引出的。这也使得出端 附近绕组电流分布不够均匀。此外,引脚的长度较长,相应地,引脚上的 损耗也较大。

181.基于此,本实施例中提供一种变压器模块,不但采用了箔绕结构绕组 达到绕组上电流分布较均匀的效果,而且内层绕组的输出端通过连接件, 例如过孔,穿过至少部分覆盖它的绝缘层和/或外层布线层连接至变压器模 块的引脚,并且该引脚的投影至少部分位于各布线层内。这种结构大大减 小了引脚的长度以及由引脚引起的绕组电流分布不均的状况。此外,以图 3d来看,第二引脚d2,第一引脚v0几乎铺满了变压器上表面的四个磁柱 上,这种分布式的引脚结构更加改善了绕组上电流分布的均匀性,从而使 得绕组损耗大大降低。

182.如图3c和3d所示,第一金属绕组为连续箔绕于磁芯的一层铜箔, 该绕组包覆了四个磁芯柱,绕组的两端分别连接至两个引脚v0和第脚d2, 这两个引脚与外界电路例如开关

器件等相连接,其中引脚v0和d2的个 数都为一个,如图3d所示。图3f所示的结构与3d略有不同。图3f中 金属绕组连续地绕制于口字形磁芯的部分磁柱上,例如三个磁柱。该绕组 的两端仍分别连接至v0和d2两个引脚,引脚v0和d2的个数也分别为 一个。以图3f为例,从变压器的一个面看去,a为绕组的内边长,b为绕 组外边长,因此可以认为绕组的平均长度w=(a b)/2,d为绕组上引脚的 平均长度,n为引脚大小与绕组大小的比值,n=d/w。由于绕组通过引脚 与外界电路相连接,因此,相对绕组的平均长度来说,d的大小将影响绕 组上的电流分布的均匀度。对一定绕组的平均长度来说,随着d的增大, 电流分布会越来越均匀,绕组损耗也会越来越小。如图3g所示,图3g 中横坐标为n,纵坐标p为绕组损耗,从图中可以看到,随着n的增加, 相应的绕组损耗会大幅下降。较优的,当d≥1/2w时,绕组损耗较小且趋 于稳定。图3d中n=1,也即引脚的长度几乎为绕组的平均长度,因此图 3d中的引脚结构能够使绕组上的电流分布均匀度较佳,相应地绕组损耗 较小。本技术中磁芯不以口字型为限,同样适用于t型,uu型和ui型等 类型的磁芯。

183.同样的,副边绕组的引脚也可以采用复数个引脚,如图3h所示,图 3h与图3f的结构基本一致,都包含一个口字型磁芯,磁芯上覆盖有一层 绕制于三个磁柱的连续绕组。与图3f不同的是,图3h中的一个绕组上包 含复数个第一引脚v0和复数个第二引脚d2,即第一引脚v0和第二引脚d2个数都大于等于2。如图3h所示,引脚长度包含三个参数:d1、d2和 d3,引脚总长度d=d1 d2 d3。图3h中,若v0或d2仅为单个引脚,由 于v0或d2引脚的长度较小,即引脚长度与绕组平均长度的比值n比较 小,这样,相应的绕组损耗仍旧不小。而当v0或d2为多个引脚,例如 如图中所示的三个引脚,则引脚长度大大增加,则引脚长度与绕组平均长 度的比值n变大,将使得绕组上电流分布更均匀。可以理解的是,图中引 脚v0、引脚d2可以为方形或圆形等各种不同的形状,例如当引脚为圆形 时,引脚长度可以为圆的直径。更进一步地,复数个第一引脚v0和复数 个第二引脚d2分布越均匀,绕组中电流分布则更加均匀,相应地,绕组 损耗也越小。总体来说,较优的,当第一引脚v0或者第二引脚d2的总 长度d大于等于1/2绕组长度w时,绕组损耗较小且趋于稳定;第一引脚 v0或者第二引脚d2的个数越多,绕组损耗越小;第一引脚v0或者第 二引脚d2分布越均匀,绕组损耗越小。

184.本实施例中3c

‑

3d,仅示出了箔绕变压器模块的一种示意,即箔绕结 构绕组包覆磁芯的四个磁柱。实际上,箔绕结构绕组可以包覆一个磁柱或 多个磁柱。本技术对此不做限制。

185.进一步地,本技术部分实施例提供的变压器模块功率易于扩充,可以 将磁柱全部用绕组包附包覆,提高变压器模块的功率;也可以通过加长磁 柱,同时加宽绕组,增加变压器模块的功率。

186.实施例二

187.在实施例一的基础之上,本技术的实施例二还提供一种变压器模块, 该变压器模块的磁芯上还在第二布线层之内依次设置第二绝缘层和第三 布线层,所以,第二绝缘层至少部分的被第二金属绕组覆盖。

188.变压器模块还包括:一第三金属绕组,形成于第三布线层且箔绕于磁 芯,其中,第三金属绕组也至少部分的被第二绝缘层覆盖;以及一第五引 脚,该第五引脚位于变压器模块的第一面,用以电性连接被覆盖住的第三 金属绕组。

189.具体的,图4a为变压器模块形成第三金属绕组后的仰视图,图4b 为本技术一实施

例提供的一种变压器模块的仰视图,图4c为图4b所示变 压器模块各端点的电气示意图。结合图4a至图4c进行说明,与图3a

‑

3e 所示的实施例不同,本实施例还设置了第三布线层,即从外向内分别为第 一布线层、第一绝缘层、第二布线层、第二绝缘层和第三布线层,第一布 线层、第二布线层、和第三布线层分别用以形成第一金属绕组、第二金属 绕组和第三金属绕组。其中,第二金属绕组可以作为原边绕组p,第一金 属绕组可以作为副边绕组s2,第三金属绕组可以作为副边绕组s1,以形 成副边绕组夹绕原边绕组的“三明治”结构。第三金属绕组34例如为一 匝,如图4a所示,第三金属绕组34包裹了口字型磁芯的多个磁柱,仅在 磁芯底面通过蚀刻、切割等方式形成口字型缝隙,形成单匝绕组的两端(例 如341和342)。

190.在第三布线层外设置第二绝缘层、第二布线层、第一绝缘层、第一布 线层等,所以第三金属绕组至少部分的被第二绝缘层覆盖。第三金属绕组 34的两端包括第一端341和第二端342(如图4a所示),第三金属绕组 34的第一端(例如d1)通过第三过孔(图未示)连接到最外层的第五引 脚d1,以用于和外部电路电性连接,该第三过孔穿过了第一、第二绝缘 层以及第二布线层,其中,第五引脚d1也可以位于第一面(例如底面)。 第三金属绕组34的第二端(例如v0)通常和第一布线层绕组的一端连接, 通过第四过孔(图未示)所以共同连接至第一引脚v0,本发明并不以此 为限。第一金属绕组和第二金属绕组与外部引脚的连接方式可以和前述实 施例相同,第一金属绕组连接第一引脚v0和第二引脚d2,第二金属绕组 连接第三引脚p1和第四引脚p2,不再赘述。

191.具体地,先通过喷涂或沉积等方式在磁芯表面选择性附着基础绝缘层, 该基础绝缘层起到绝缘、增强结合力和保护磁芯等作用,但本发明并不以 此为限,也可以不设置基础绝缘层;依次,再在表面通过电镀或化学镀等 方式设置一第三布线层,例如铜层;再次,再在第三布线层表面电镀或化 学镀一金属保护层,如锡层或金层等;然后通过直写保护工艺对该金属保 护层进行图形定义,曝露出需要被蚀刻的部分第三布线层;再在保护层的 保护下进行第三布线层图形的蚀刻;最后,去除保护层,形成第三金属绕 组,即副边绕组s1,然后通过喷涂或沉积等方式在再在第三金属绕组上附 着第二绝缘层;再在表面通过电镀或化学镀等方式设置一第二布线层,该 第二布线层可以是铜层;再在第二布线层的表面电镀或化学镀一金属保护 层,如锡层或金层等;然后通过直写保护工艺对该金属保护层进行图形定 义,曝露出需要被蚀刻的部分第二布线层;再在金属保护层的保护下进行 第二布线层图形的蚀刻;最后,去除保护层,形成第二金属绕组,即原边 绕组p。然后通过喷涂或沉积等方式在再在第二金属绕组上附着第一绝缘 层;再在表面通过电镀或化学镀等方式设置一第一布线层,该第一布线层 可以是铜层;再在第一布线层的表面电镀或化学镀一金属保护层,如锡层 或金层等;然后通过直写保护工艺对该金属保护层进行图形定义,曝露出 需要被蚀刻的部分第一布线层;再在金属保护层的保护下进行第一布线层 图形的蚀刻;最后,去除保护层,形成第一金属绕组,即副边绕组s2。但 本发明并不以此为限,其他的绕组形成工艺也可适用。

192.一种可选方式,如图4b所示,第五引脚d1为复数个,且复数个第 五引脚d1均位于第一引脚v0和第二引脚d2之间。进一步地,第二引脚 d2还包括复数个齿状部41,复数个齿状部41与复数个第五表贴式d1引 脚交错排布。可选地,复数个齿状部41与复数个第五表贴式d1引脚均匀 交错排布。采用多个第五表贴式和多个第二引脚可以有助于电流均匀的分 布,更可以用于连接多组外部器件,有助于减少阻抗和提高集成程度,例 如图15所示可用

于连接多个开关模块。可选地,引脚可以为柱状或球形 状等,本发明并不以此为限。

193.另一种可选方式,图5为本技术一实施例提供的另一种变压器模块的 仰视图,如图5所示,第五引脚d1为一个,且第五引脚d1位于第一引 脚v0和所述第二引脚d2之间。磁芯可以包含一个通孔61,从变压器模 块的底面视角看,第五引脚d1为部分围绕通孔61,例如c字形,所述第 一引脚v0为围绕通孔61的c字形,且所述第二引脚d2为部分围绕通孔 61的c字形。但本发明并不以此为限,通过调整第三引脚p1和第四引脚 p2的位置,第一、第二、第五引脚也可以形成围绕通孔的口字形等其他形 状。c字形、口字形等形状,可以增加和外部模块的连接强度,并适用于 连接多个模块。

194.实施例三

195.图6a和图6b分别为本技术一实施例提供的一种功率模块各端点的 电气示意图,图6c和图6d分别为本技术一实施例提供的一种功率模块 的截面图,结合图6a

‑

图6d进行说明,该功率模块包括:

196.一种如本技术各个实施例的变压器模块71。

197.一开关模块72,开关模块72和变压器模块71的第一面(例如具有引 脚的底面)接触并和第一引脚v0、第二引脚d2电性连接。

198.可选地,开关模块72包含一载板74和至少一功率开关73,如图6a 和图6c所示,开关模块72包括至少一个功率开关73,功率开关73和第 一引脚v0电性连接;如图6b和图6d所示,另一实施例中,开关模块也 可以包含至少一个全桥电路,该全桥电路由至少四个功率开关器件(如 mosfet)互联形成,功率开关设置于载板74,全桥电路和第一引脚v0 以及第二引脚d2电性连接。根据电路拓扑的实际应用,不同类型的功率 开关可以选择和第一引脚v0和/或第二引脚d2电性连接,本发明并不以 此为限,功率开关还可以和其他的引脚连接,图示的每个功率开关可根据 实际变压器的输出功率选择由多个功率开关并联。其中,如图6c和图6d 所示,功率开关可以均位于变压器模块的下表面,或者,功率开关也可以 位于变压器模块的上表面,本技术对此不做限制。

199.其中,功率开关可以是二极管、金氧半场效晶体管(metal

‑

oxide

‑ꢀ

semiconductor field

‑

effect transistor,mosfet)、绝缘栅双极型晶体管 (insulated gate bipolar transistor,igbt)等。

200.具体地,可以通过嵌入式(embedded)工艺将一个或多个并联的功率 开关sr的芯片(bare die)直接集成在一载板中,形成所述开关模块,但 本技术并不以此为限。功率开关可以正好设置于开关模块引脚的下方,以 方便和引脚连接。结合图3d,此实施例中,虽然第一引脚v0和第二引脚 d2的数量均为一个,但是如果功率开关的尺寸或者开关模块对外连接引 脚的尺寸小于变压器模块的尺寸,所以如图中所示的引脚上可以连接多个 并联的sr,sr可以均匀分布在引脚上,也可以不均匀分布;图5所示实 施例也可类似设置。结合图4b,此实施例中,复数个第五引脚d1和复数 个第二引脚d2的齿状部可以用来连接复数个功率开关。图6e为本技术一 实施例提供的开关模块的仰视图,如图6e所示,载板的下表面可以形成 变压器功率单元的输出引脚(pin),比如vout,gnd等。再将对应的 变压器模块焊接到载板上,形成功率模块,如图6c、6d所示。

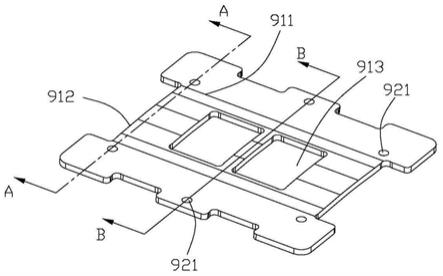

201.或者,先将一个或多个并联sr焊接在载板的表面,然后通过注塑成 型(molding)工艺形成所述开关模块,载板另一表面形成和变压器模块对 应的焊盘,将变压器模块焊接

在载板的该表面,形成功率模块。

202.进一步地,功率模块还包含一电容模块,该电容模块位于载板上且邻 近变压器模块设置,如图6f等图示所示,该电容模块可以与第二引脚电 性d2连接,也可以如图7等图示所示,该电容模块也可以与第一引脚电 性v0连接,本发明并不以此为限。功率模块还可以包括llc功率单元、 控制器等,以使功率模块作为llc变换器,具体地,图6f为本技术一实 施例提供的一种功率模块的截面图,如图6f所示,其中,co为输出电容。

203.需要说明的是,上述功率模块并不限于llc变换器,也同样适用于 任何含变压器模块的电路,比如反激变换器,全桥电路等。

204.实施例四

205.在实施例三的基础之上,本技术还提供一种功率模块,其中功率模块 包括的变压器模块如实施例二类似,磁芯上还依次设置第二绝缘层和第三 布线层,第二绝缘层至少部分的被第二金属绕组覆盖。变压器模块还包括: 第三金属绕组,形成于第三布线层且箔绕于磁芯,其中,第三金属绕组至 少部分的被第二绝缘层覆盖;以及第五引脚,该第五引脚位于变压器模块 的第一面(例如底面),第三金属绕组的第一端通过第三连接件(例如过 孔)与第五引脚d1电性连接,第三金属绕组的第二端和第一引脚v0电 性连接,其余不再赘述。

206.其中,图7为本技术一实施例提供的一种功率模块各端点的电气示意 图,如图7所示,变压器模块和开关模块叠放后,开关模块还会和第五引 脚电性d1连接。

207.进一步地,如图7所示,功率模块还包括一第一功率开关(sr)和一 第二功率开关(sr),其中,所述第一功率开关的第一端和第二引脚d2 电性连接,第二功率开关的第一端和所述第五引脚d1电性连接,所述第 一sr的第二端和所述第二sr的第二端电性连接,但本发明并不以此为 限,图示的每个功率开关实际还可根据器件的功率等级由多个功率开关并 联等效。

208.进一步地,功率模块还包含一电容模块,例如作为lc谐振电容或者 输出电容等不同功用,本发明不以此为限。如图6f所示,其中co可以为 输出电容。该电容模块可以与所述第一引脚电性v0连接。该电容可以摆 放的位置很多,例如该电容模块可以位于载板上且邻近所述变压器模块设 置,例如如图6f所示;也可以位于载板上与开关器件sr同侧相邻设置; 也可以埋入载板内;或者放置于变压器的窗口中,例如图6f的变压器磁 芯为口字型磁芯时,该电容可以放入该磁芯的窗口中等等;甚至于该电容 放置于磁芯上表面,器件sr则放置于磁芯下表面。功率模块还可以包括 llc原边功率单元、控制器等,以使功率模块作为llc变换器。

209.需要说明的是,上述功率模块并不限于llc变换器,也同样适用于 任何含变压器模块的电路,比如反激变换器,全桥电路等。

210.可以看出,功率模块易于模块化生产,先将多个sr集成在一个载板 上,形成开关模块,然后将多个变压器模块表贴至开关模块上,最后进行 切割,从而可以一次生产多个功率模块,但本发明并不以此为限。

211.更进一步地,功率开关和变压器模块的多个输出pin直接连接,连接 损耗小;变压器模块的原副边回路直接耦合在一起,绕阻交流阻抗小,交 流损耗小,但本发明并不以此为限。

212.在实施例一到实施例四等部分实施例中,各引脚的对应为(但不限于):

第三引脚d2,其中第一引脚v0处于第二引脚d1和第三引脚d2中间, 各引脚的长度与绕组的平均长度几乎相等;第一、第二和第三引脚既可以 是口字型也可以是如图9d所示的部分绕组上分布着复数个引脚,这复数 个引脚对称排列,本技术不以此为限。

222.对应的功率模块可以包括一开关模块。类似于图7,开关模块包含复 数个第一sr以及复数个第二sr;第一sr的第一端与第一引脚d1相连, 第二sr的第一端与第三引脚d2相连,第一sr的第二端与所述第二sr 的第二端电性连接;根据变压器引脚的不同,复数个第一sr(即图9e中 的sr1)和复数个第二sr(即图9e中的sr2)可以分立两排,如图9e 所示。图9e所示为图9c中用虚线框截出来的一部分变压器及其上摆放的 开关元件的示意图。该部分变压器模块包含三个引脚d1、d2和v0,引 脚v0在d1和d2中间,变压器模块上有一开关模块,包含复数个sr1 和复数个sr2,复数个sr1与复数个sr2分立两排,开关模块与变压器 的一面接触。此外也可以将功率开关布置在同一排,其中sr1和sr2交 错排布,本技术不以此为限。当然,该开关模块还可以包含一载板,开关 既可以放在载板上,也可以嵌入到载板中。

223.进一步地,功率模块还可以包含一电容模块,电容模块包含复数个电 容单元,电容模块可以位于载板上且邻近变压器模块设置,如图6f所示; 此外,也可以位于载板下方,如图9f所示,电容co位于功率开关下方, 所述电容模块在sr下端。当然,co还可以埋入载板,或者放置在与开关 模块相对的变压器的另一侧,例如图9f中的变压器模块的上侧;co也可 以放置在磁芯的窗口中。总之,电容模块的位置多种多样。

224.实施例六

225.在之前介绍的实施例中,变压器绕组采用电镀的方式形成,引脚通过 过孔的方式引出,但本发明不以此为限。如图8所示,变压器的绕组是通 过电镀或者化学镀形成的绕组层,引脚d1、v0通过过孔的方式与内层绕 组连接,但本发明不以此为限。

226.实际上,变压器绕组同样也可以采用金属箔例如铜箔绕制的方式形成。 图10a为本技术一实施例中变压器的截面图,如实施例二所述,变压器模 块由外向内包含有第一金属绕组1104、第二金属绕组1103、第三金属绕 组1102,第三金属绕组与磁芯之间为填充的初始绝缘层,第三、第二金属 绕组之间为填充的第二绝缘层,第二、第一金属绕组之间为填充的第一绝 缘层。其中第二金属绕组1103可以作为原边绕组p,第三金属绕组1102 可以作为副边绕组s1,第一金属绕组1104可以作为副边绕组s2,形成两 个副边绕组夹绕原边绕组的“三明治”结构。第三金属绕组1102为一整 片铜层包裹住磁芯柱1101,所以磁芯柱1101至少部分被初始绝缘层和第 三金属绕组1102覆盖,同样的第三金属绕组1102也至少部分被第二绝缘 层和第二金属绕组1103覆盖,第二金属绕组1103至少部分被第一绝缘层 和第一金属绕组1104覆盖。

227.与实施例二类似,第三金属绕组1102包含有两端,分为第一端和第 二端,其中第一端连接至最外层的第五引脚,例如引脚d1,用于和外部 进行电性连接。第三金属绕组1102的第二端通常和第一金属绕组1104的 一端连接,共同连接至最外层的第一引脚,例如引脚v0。与实施例二不 同的是,第三金属绕组1102的第一端和第三金属绕组1102的第二端引出 的引脚并非通过过孔的方式引出。图10b

‑

10f介绍了它的一种做法,即采 用金属箔例如铜箔一体成型的方式。

228.首先将一整张金属箔,例如铜箔裁剪成如图10b(即第三金属绕组的 展开图)所示

的结构。在该铜箔的两平行的边上分别剪出如图中所示的“丄

”ꢀ

形状的结构,该结构用以形成该层绕组的引脚1001,1002;然后,依照图 中所示的点划线将铜箔折叠起来。折叠后的形状如图10c所示。然后将一 个长条形铜箔作为变压器的第二金属绕组,缠绕在第三金属绕组的表面, 绕制的过程中避开第三金属绕组竖起来的各个引脚1001,1002,如图10d 所示;最后采用与制作第三金属绕组相似的工艺制作第一金属绕组。将一 整张铜箔裁剪并折叠成如图10e所示第一金属绕组,在第一金属绕组的一 端切割出对应于第三金属绕组引脚1001,1002的孔洞1003以让第三金属 绕组的引脚从该孔洞中伸出(图中为两个孔洞1003分别让引脚1001,1002 穿过,实际上也可以将两个孔洞打通成一个孔洞);最后对第三金属绕组 的第一端引脚进行绝缘处理,之后将其弯折后平铺在第一金属绕组表面形 成第五引脚d1,将第三金属绕组的第二端引脚弯折后平铺在第一金属绕 组表面进行连接,形成第一引脚v0,如图10f

‑

g所示。

229.可选地,第一、第五和第二引脚可以有复数个,且复数个第一引脚 v0在第五引脚d1和第二引脚d2中间,第一、第二和第五引脚各成一排, 如图10g所示,本技术不以此为限。

230.本实施例中,内层绕组、连接件与引脚一体成型,引脚穿过绕组之间 的绝缘层以及外层绕组所在布线层。举例说来,第三金属绕组的引脚穿过 第三绕组及第二绕组之间的绝缘层、第二绕组和第一绕组之间的绝缘层以 及第二、第一绕组后,在第一绕组的表面折弯。

231.以第三金属绕组1102的绝缘为例,第三金属绕组的绝缘要求包括其 内侧的初始绝缘层和其外侧的第二绝缘层。初始绝缘层用于与磁芯柱1101 的绝缘,第二绝缘层用于与第二金属绕组1103的绝缘。绝缘层的厚度要 求取决于层间耐压以及层间分布电容,比如在该例子中,绝缘层的厚度要 求为70um。另外对绝缘层的要求还包括要具有一定的可绕型。

232.针对这些需求,如何有效地处理不同金属布线层之间以及布线层与磁 芯柱之间的绝缘层,本技术提出了一种新的绝缘层制造方法。以任一金属 绕组的绝缘为例,对绝缘层的制作方法和流程进行具体说明。第一步,将 裁剪成形的金属箔,比如图10b所示的第三布线层金属,做表面粗糙化处 理,包括用机械打磨的方式或者化学粗化、棕化的方式,其中以化学棕化 的方式为最优。表面粗糙化的目的是为了增加金属层与绝缘材料的接触表 面积,从而增加绝缘材料的附着力,确保在后续弯折时不会出现金属层与 绝缘材料之间的分层、剥落。第二步,在表面粗糙化之后的金属层1102 上做第一次绝缘层成形,形成内侧的基础绝缘层,如图10b

‑

1所示,1102 为金属层,1006为绝缘层。绝缘方式包括电着,喷涂或者印刷等方式。这 其中,以电着方式为佳,它对金属层形状的要求最低,对金属层边角等一 些较难处理部位的绝缘更可靠,附着力表现也更好。作为举例,电着材料 可以选用压克力系电着涂料,由聚丙烯酸树脂配合聚胺酯类(俗称pu)硬化 剂组成。在需要出连接端子的部位1007可以通过预先覆盖遮蔽的方式避 让开。第三步,在第一次绝缘层成形之后进行第二次绝缘层成形,形成外 侧的辅助绝缘层,如图10b

‑

2所示。电着的方式能做的绝缘层厚度比较有 限,典型地,其厚度在0.1~30um之间。因此当绝缘层厚度的要求大于30um 时,如本例要求所示,还需要再做一次绝缘层成形。第二次绝缘层的成形 可以采用比如设置绝缘胶的方式,如图10b

‑

2所示,设置印刷绝缘胶1008。 当然,辅助绝缘层工法不限定为印刷绝缘胶,还可以通过光阻压膜,局部 点胶等工艺制作。作为举例,辅助绝缘层材料可以选用感光型光阻剂如环 氧树脂系材料。为了避免在金属层折弯时绝缘层的开裂,可以仅进行局部 印刷,

如图10b

‑

2和图10b

‑

3所示。图10b

‑

2为金属层弯折前的截面示意 图,图10b

‑

3为金属层弯折后的截面示意图。在图中可以看到,在需要折 弯的角落部分没有印刷绝缘材料。第二次绝缘成形增加了总的绝缘层厚度。 当然,这一步骤不是必须的,在厚度要求不高的场合,一次绝缘层成形就 可以满足要求。最后,可选地,在绝缘层完成之后可以涂覆一层黏着层, 以实现多个金属布线层之间的粘结和固定。

233.总结一个金属绕组的制造流程如图10b

‑

4所示。步骤s1,对第一金属 箔进行裁剪用以形成连接件和引脚;步骤s1.1:对第一金属箔和第二金属 箔中的至少一金属箔的表面做粗糙化处理;步骤s2.1:对第一金属箔和第 二金属箔的至少一金属箔的表面进行第一次绝缘处理形成内侧的基础绝 缘层;步骤s2.2:对形成基础绝缘层的金属箔的表面进行第二次绝缘处理 形成外侧的辅助绝缘层;步骤s2.3:对第一金属箔和第二金属箔中的至少 一金属箔的表面黏着层涂布;步骤s3:对第一金属箔进行弯折形成第一金 属绕组,包覆于磁芯上。步骤s4:将第二金属箔至少部分包覆在第一金属 绕组的表面上形成第二金属绕组,并且第一金属绕组的引脚穿过第二金属 绕组。步骤s5:对第三金属箔进行裁剪形成过孔或者空隙,对第三金属箔 进行弯折并且包覆在第二金属绕组的表面形成第三金属绕组,第一金属绕 组的引脚穿过过孔或者空隙。

234.其中,步骤s1.1,步骤s2.2,步骤s2.3都为可选步骤。需要说明的 是,本技术对上述步骤之前的顺序不做限制,例如:步骤s2.1和步骤s2.2 可以在步骤s1之前执行,也可以在步骤s1之后执行。在一些实施例中, 步骤s4中的第二金属箔为长条形铜箔,其作为第二金属绕组,缠绕在第 一金属绕组的表面,绕制的过程中形成过孔或者空隙以让第一金属绕组的 引脚穿过。

235.对应的功率模块可参考实施例五中的功率模块,这里不再赘述。

236.在例如图7所示的电路示意图中,如果将副边绕组s1和/或s2分别 分段形成,以在变压器模块的不同面引出连接端,则第一sr和/或第二sr 的位置不必限于连接于变压器模块的底面,而是通过例如图12a和12b 中的引脚s1’,d1,和/或s2’,d2在对应的金属绕组内电性串联,可以灵 活的多个表面设置器件,有利于优化空间分布。这部分将在实施例七到实 施例九中进一步描述。

237.实施例七

238.图11a和图11b分别为本技术一实施例提供的一种变压器模块的结 构示意图,图12a为本技术一实施例提供的一种变压器模块沿图11a所 示的ab线截面的截面图,图12b为本技术一实施例提供的一种变压器模 块沿图11b所示的ab线截面的截面图,图12a、12b中的虚线表示省略 部分。具体的,结合图11a和图12a所示,该变压器模块包括:

239.一磁芯91,所述磁芯91上由内向外依次设置第一布线层、第一绝缘 层、第二布线层、第二绝缘层和第三布线层。

240.第一金属绕组,箔绕于磁芯91,包含形成于第一布线层的第一段绕组 922和形成于第二布线层的第二段绕组921,第一段绕组922的第一端通 过过孔电性连接至第一引脚d1。第一段绕组922的第二端通过过孔电性 连接至第二引脚v0,第二段绕组921的第一端形成第三引脚s1’,第一引 脚d1和第三引脚s1’均位于变压器模块的第一面,第二段绕组921的第 二端形成第四引脚gnd,第二引脚v0和第四引脚gnd均位于变压器模 块的第二面。当对应的电子器件,例如开关元件,电性连接第一引脚d1 和第三引脚s1’后,形成于第一布线

层的第一段绕组922和形成于第二布 线层的第二段绕组921电性串联。第三金属绕组93,形成于第三布线层且 箔绕于磁芯91。一应用实施例中,第三金属绕组93可以作为原边绕组p, 第一金属绕组可以作为副边绕组s1,例如对应图3e。

241.可选地,结合图11b和图12b所示,变压器模块还包含:

242.第二金属绕组,箔绕于磁芯91,包含形成于第一布线层的第三段绕组 941和形成于第二布线层的第四段绕组942,第三段绕组941的第一端通 过过孔95连接至第五引脚d2,第三段绕组941的第二端电性连接至第二 引脚v0,第四段绕组942的第一端形成第六引脚s2’,第四段绕组942的 第二端电性连接至第四引脚gnd,第五引脚d2和第六引脚s2’均位于变 压器模块的第一面。一应用实施例中,第三金属绕组93可以作为原边绕 组p,第一金属绕组可以作为副边绕组s1,第二金属绕组可以作为副边绕 组s2,例如对应图4c。

243.可选地,当对应的电子器件,例如开关元件,电性连接第五引脚d2 和第六引脚s2’后,形成于第一布线层的第三段绕组941和形成于第二布 线层的第四段绕组942电性串联。

244.可选地,变压器模块可以包含第一金属绕组和第二金属绕组,并省去 第三金属绕组及与其对应的布线层及绝缘层,由第一金属绕组和第二金属 绕组分别作为变压器模块的原边绕组p和副边绕组s1,例如对应图3e。 本技术并不以此为限。

245.可选地,所述过孔可以位于第一金属绕组92、第二金属绕组的大约 1/2长度处,例如,第一金属绕组和第二金属绕组的匝数均为一匝时,第 一段绕组922、第二段绕组921、第三段绕组941和第四段绕组942均绕 设磁芯91半匝,但本技术不限于此,第一金属绕组和第三金属绕组的匝 数不限于一匝。

246.可选地,变压器模块的第一面和第二面是相对的两面。例如:变压器 模块的第一面可以是变压器模块的上表面,变压器模块的第二面可以是变 压器模块的下表面。或者,变压器模块的第一面可以是变压器模块的一个 侧面,变压器模块的第二面可以是变压器模块的另一个侧面。本技术对第 一面和第二面的具体位置不做限制。

247.可选地,磁芯为口字形、环形、i字形或者c字形。

248.可选地,第一金属绕组的匝数为一匝,第三金属绕组的匝数为复数匝 以形成围绕磁芯的螺旋型的绕组,第二金属绕组的匝数为一匝。

249.下面对变压器模块的第一引脚d1、第五引脚d2、第三引脚s1’和第 六引脚s2’的分布进行说明:

250.一种可选方式,图13a为本技术一实施例提供的变压器模块的俯视图, 如图13a所示,第一引脚d1为复数个,第五引脚d2为复数个,且复数 个第一引脚d1和第五引脚d2交错排布,且复数个第一引脚d1和复数个 第五引脚d2均位于第三引脚s1’和第六引脚s2’之间。

251.另一种可选方式,图13b为本技术另一实施例提供的变压器模块的俯 视图,如图13b所示,第一引脚d1为口字型,第五引脚d2为口字型, 且第一引脚d1和第五引脚d2均位于口字型的第三引脚s1’和口字型的第 六引脚s2’之间。当在第一面设置第二金属绕组两端的接出引脚时,第一 引脚d1、第五引脚d2等位于第一面的引脚也可能为c字型等其他形状, 本技术并不以此为限。

252.图14a为本技术一实施例提供的变压器模块的仰视图,如图14a所 示,在变压器模块的下表面可以形成输出pin,比如:vout,gnd等。 图14b为本技术另一实施例提供的变压器模块的仰视图,如图14b所示, 在变压器模块的下表面可以形成输出pin,比如:vout,gnd

等。

253.本技术一实施例还提供一种变压器模块,由于箔绕结构的变压器绕组 直接包覆在变压器磁柱上,使得该箔绕结构绕组各部分等效直径相近,等 效阻抗相近,从而达到绕组电流分布均匀的效果。

254.实施例八

255.图15为本技术另一实施例提供的功率模块的截面图,如图15所示, 该功率模块包括:

256.一种如实施例七的变压器模块121。

257.一开关模块122,所述开关模块122和变压器模块121的第一面(例 如具有引脚的上表面)接触并和第一引脚d1、第三引脚s1’、第五引脚 d2、和第六引脚s2’电性连接。

258.可选地,开关模块122包含一载板124和至少两个功率开关(sr)123, 如图15所示,开关模块122包括功率开关(sr)123,功率开关123设置 于载板124。至少一第一sr和第一引脚d1、第三引脚s1’电性连接,至 少一第二sr和第五引脚d2、第六引脚s2’电性连接。其中,功率开关可 以均位于变压器模块的下表面,或者,功率开关也可以位于变压器模块的 上表面,本技术对此不做限制。

259.实施例九

260.图16为本技术另一实施例提供的功率模块的俯视图,如图16所示, 该功率模块包括:

261.一种如实施例七的变压器模块;

262.至少一第一sr和变压器模块的第一面(例如具有引脚的上表面)接 触并和第一引脚d1、第三引脚s1’电性连接;

263.至少一第二sr和变压器模块的第一面(例如具有引脚的上表面)接 触并和第五引脚d2、和第六引脚s2’电性连接。

264.其中,所述sr可以是二极管、mosfet或igbt等。上述第一sr、 第二sr可以分别封装为开关模块,也可以集成为一开关模块,本技术并 不以此为限。

265.具体地,通过嵌入式(embedded)工艺将一个或多个并联sr的未封 装的芯片(bare die)直接集成在一载板中,形成所述开关模块。在该载板 的下表面形成和变压器模块对应的焊盘,并将开关模块和变压器模块焊接 在一起,形成功率模块。

266.或者,先将一个或多个并联sr焊接在载板的表面,然后通过注塑成 型(molding)工艺形成所述开关模块,载板另一表面形成和变压器模块对 应的焊盘,将变压器模块焊接在载板的该表面,形成功率模块。

267.进一步地,所述功率模块还包含:一电容模块,该电容模块和变压器 模块的第二面接触并和第二引脚、第四引脚电性连接。具体地,功率模块 还可以包括llc原边功率单元、控制器等,以使功率模块作为llc变换 器。或者,如图16所示,该电容模块包括:一个co,其中co为输出电 容。

268.或者,功率模块可以只包含原边功率单元,谐振单元,控制器以及输 出电容等。

269.在实施例七到实施例九中,可以将例如图7所示的电路示意图中的第 一金属绕组、第二金属绕组s1和/或s2分别分段形成,以在变压器模块 的不同面引出连接端。

270.在实施例七到实施例九等部分实施例中,各引脚的对应为(但不限于):

271.第一引脚对应d1,第三引脚对应s1,通过图7、12a等图可知,可 以对应第一金属绕组被分段而形成的间断点,可以将开关(例如二极管) 的两端分别和第一引脚、第三引脚电性连接,形成开关和第一金属绕组串 联的连接关系;

272.第二引脚对应v0,通过图7等图可知,可以作为模块的输出端点;

273.第四引脚对应gnd,可以用于和副边接地等连接;

274.第五引脚对应d2,第六引脚对应s2,通过图7、12b等图可知,可 以对应第二金属绕组被分段而形成的间断点,可以将开关(例如二极管) 的两端分别和第五引脚、第六引脚电性连接,形成开关和第一金属绕组串 联的连接关系。

275.但本技术的实施例七到实施例九中,为方便描述,各引脚所对应的电 气连接点和前述实施例一到实施例四中对应的电气连接点并不相同,本申 请并不以此为限。

276.前述各实施例变压器模块还可将第三金属绕组的两端引出引脚,可以 引出至第一面、第二面或其他面,本技术并不以此为限;各引脚的形状不 限于口字型、c字型或其他图示所示形状,可以根据实际应用灵活变换。

277.前述各实施例中的引脚为表贴式引脚,实际上,引脚也可以为其他形 式,例如直插式引脚等。

278.前述各实施例变压器模块的各个金属绕组,可以灵活对应不同类型变 压器的原边绕组、副边绕组,例如可以用于如图3e的普通变压器,也可 以用于副边抽头变压器(相关于两个副边绕组串联),还可以用于多个副 边绕组独立的变压器等,本技术并不以此为限。

279.需要说明的是,上述功率模块并不限于llc变换器,也同样适用于 任何含变压器模块的电路,比如反激变换器,全桥电路等。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。