一种自支撑sn/cnfs复合电极及其制备方法

技术领域

1.本发明属于锂离子电池技术领域,具体涉及一种自支撑sn/cnfs复合电极及其制备方法。

背景技术:

2.在人类的生产生活当中,我们最不可或缺的一部分就当属是能源了,随着不可再生的石油天然气等天然能源的数量日益减少,寻找能长久发展的新能源替代品,成为了全球科学研究者的研究热点。那么我们要想把能量储存起来,钠离子电池是作为其中非常关键的一个环节,它未来发展也受到了全社会的瞩目,它的价格成本对于大量储能来说比较低廉。但是目前所有的复合材料,无论是循环稳定性能,还是倍率性能都不能满足当今社会能源储备的需要,也不能满足大规模存储能源的需求。因此,为了满足对高能量密度设备的需求,人们进行了各种尝试来探索具有高存储容量和sib快速动力学过程的高效电极材料。

3.碳材料被认为是sib最有希望的阳极材料之一。研究了各种碳基材料,例如无定形碳,石墨烯,石墨,和膨胀石墨,他们可以促进钠的插入/脱出,导致它们被视为适合sib的阳极材料。但是,对于sib中的应用,仍需要提高速率能力和长期循环性能。近几年,锡单质包括氧化锡、硫化锡在内的锡基金属材料由于具有非常高的理论容量,被视为最具潜力的下一代钠离子电池负极材料,因此吸引大量研究人员关注。但是锡基材料导电性差并且其在充放电过程中,体积膨胀太大,导致循环稳定性差,最后导致电极材料的迅速粉碎,这也是阻碍其实际应用的最大挑战。

4.为了解决锡基负极材料在充放电过程中较大的体积形变,研究人员进行了大量的尝试,包括构筑纳米结构,修饰表面,与其他材料进行复合等。如发明专利cn106887578a公开了一种硫化锡/碳纳米管复合纳米负极材料及其制备方法,采用碳纳米管为基材来负载二硫化锡。发明专利cn105621355a公开了一种空心石墨烯球负载纳米二硫化锡复合材料及其制备方法,它以亚微米尺寸的空心石墨烯球为载体,二硫化锡纳米颗粒负载在石墨烯空心球的内壁和外壁,生长在空心石墨烯球表面的二硫化锡颗粒尺寸在10

‑

40 nm之间。发明专利cn113140705a公开了一种二次电池负极及其制备方法、及二次电池,所述负极的负极活性物质包括具有孔径分布多层次的开口孔三维结构石墨化碳材料,所述石墨化碳材料表面负载有纳米级颗粒的锡基材料。虽然上述方法在一定程度上解决了锡基材料作为负极活性物质在充放电过程中因体积膨胀导致极片粉化,进而导致循环性能和倍率性能较差的缺陷。但除了电极材料本身的性能外,能量密度对于实际应用也非常重要。由于常规的碳材料在组装电池时不可避免还存在着使用绝缘聚合物作为粘合剂,使用铜或铝作为集电器,而这些惰性材料(金属基材,粘合剂和炭黑)显着降低了电极的总能量密度。因此,为了构建具有高能量密度的sibs仍然具有巨大的挑战。

技术实现要素:

5.针对现有技术存在的上述不足,本发明的目的在于提供一种自支撑sn/cnfs复合

电极及其制备方法,解决现有负极材料由于使用粘结剂和金属基材等非活性成分,导致电池能量密度低等问题。

6.为实现上述目的,本发明采用如下技术方案:一种自支撑sn/cnfs复合电极的制备方法,包括如下步骤:1)将聚丙烯腈和锡源加入溶剂中超声,然后将上述混合物加热并恒温搅拌,待完全溶解后,制得纺丝液;2)将步骤1)得到的纺丝液置于静电纺丝机的容器装载装置中,设置电纺工艺参数, 然后进行电纺,制得复合纳米纤维;这样,通过控制纺丝参数制备出均匀、稳定、连续细长的纤维丝,使其具有良好的比容量和循环性能,有效缩短了钠离子的扩散迁移路径。静电纺丝法制备的纳米纤维丝有更高的比表面积和活性位点,不仅电解液得到更加充分的浸润,而且也为na

提供更多的存/储锂的位置,有助于提高放电比容量其中掺杂n可以创造更多的缺陷,提供更多吸附钠离子的活性位点和可供其扩散的通道,从而提高电化学性能。然后可以通过原位复合sn,使sn与cnfs连接更加精密,使其具有良好的比容量和循环性能,有效缩短了钠离子的扩散迁移路径。

7.3)将步骤2)得到的复合纳米纤维膜置于干燥箱中除溶剂后,然后用表面光滑的石墨片压合纤维膜,再将所述纤维膜置于石英管式炉中进行变温碳化处理,待反应结束后,随炉冷却制室温,取出样品,制得所述自支撑sn/cnfs复合电极。这样,碳化过程中,通过石墨板的压力,可以避免纤维丝在碳化过程中发生卷曲和是表面粗糙,是表面更加平整和光滑。

8.作为优选的,所述聚丙烯腈和锡源的质量比为1:0.1~1.5。

9.作为优选的,所述溶剂为二甲基甲酰胺、二甲基乙酰胺、二甲基亚砜、碳酸乙烯酯或硫氰酸钠。

10.作为优选的,所述恒温搅拌的温度为30~80℃,恒温搅拌的时间为5~15h。

11.作为优选的,所述电纺工艺参数:纺丝温度为35~50℃,电压为18~28 kv,转速为150~300 r/min,流速为1~3 ul/min,针头距接收盘距离为15~25 cm。

12.作为优选的,所述复合纳米纤维丝的平均尺寸为200~300nm。

13.作为优选的,所述干燥箱的温度为50~80℃。

14.作为优选的,所述变温碳化处理包括如下步骤:在空气氛围下以1~5 ℃/min的升温速率升温至120~150 ℃,保温0.5~5 h,再以1~5 ℃/min的升温速率升温至200~260 ℃,保温0.5~5 h;以1~5 ℃/min的升温速率升温至250~290 ℃,保温0.5~5 h;然后在氮气氛围下以1~5 ℃/min的升温速率升温至350 ℃,保温0~3,以1~10 ℃/min的升温速率升温至420~450 ℃,保温0.5~5 h,最后以1~5 ℃/min的升温速率,升温至600~800 ℃,保温1~5 h。

15.本发明的另一个目的在于,还提供了一种上述方法制备得到的自支撑sn/cnfs复合电极。

16.本发明的另一个目的在于,还提供了一种钠离子电池,其包括上述自支撑sn/cnfs复合电极。

17.相比现有技术,本发明具有如下有益效果:1、本发明采用单轴静电纺丝法制备的自支撑sn/cnfs可被用作sibs的阳极材料,由于sn和cnfs的联合作用,可以提高碳材料的倍率性能和循环性能。锡与钠形成钠锡合金

时(na

15

sn4),其理论容量高达847 mahg

‑1。而且由于cnfs具有序涡轮层结构较弱且石墨烯片之间的层间间距大,n掺杂可以改变碳材料中电子的状态,提高碳材料的倍率性能和循环性能,而且掺杂n可以创造更多的缺陷,提供更多吸附钠离子的活性位点和可供其扩散的通道。因此具有高容量,良好的倍率性能以及特别出色的循环稳定性。本发明通过静电纺丝技术制备的自支撑sn/cnfs钠离子电池负极材料使其具有很好的导电性能和柔性等,不仅可以避免使用粘结剂和集流体等非活性成分的使用,还可以提高电极的导电性和能量密度。

18.2、本发明制备得到的自支撑sn/cnfs材料中通过静电纺丝制备的纳米碳纤维具有3d纳米纤维网络,不仅为电极材料提供了稳定的支撑,缓解了体积膨胀,防止电化学过程中的结构坍塌,还可以形成导电网络,有利于电子和离子的转移。纳米纤维与锡复合后,一方面,纤维内部的sn颗粒受到碳基体的良好保护,不仅缓冲了sn的体积变化,而且减轻了sn纳米颗粒的团聚;另外一方面,锡加入使纳米碳纤维在形貌上具有较大的变化,不仅纤维丝开始变得粗糙,而且纤维丝变得更细,能够增加其的比表面积,可以储存更多的na

。这种分层多孔结构和sn在cnfs层内的独特几何结构,有利于限制有望抑制sn 的团聚以延长循环寿命。所以通过二者的协同作用能够提升复合材料的电化学性能,具有良好的应用前景。

19.3、本发明研究出了一种自支撑sn/cnfs的材料,并设计出稳定、连续、可控的制备方法,制备出自支撑无粘结剂氮掺杂sn/cnfs复合材料,不需要导电剂、粘结剂和集流体等非活性成分,不需要高温处理,更不需要高温溶解,操作简单,成本低,易工业化生产。

附图说明

20.图1是实施例制得的自支撑sn/cnfs碳纳米纤维膜的180

°

折叠的电子照片。

21.图2是本发明制得的自支撑负极材料的sem图,a为对比例1,b为实施例1,c为实施例2,d为实施例3。

22.图3是本发明制得的自支撑电极材料的xrd图谱。

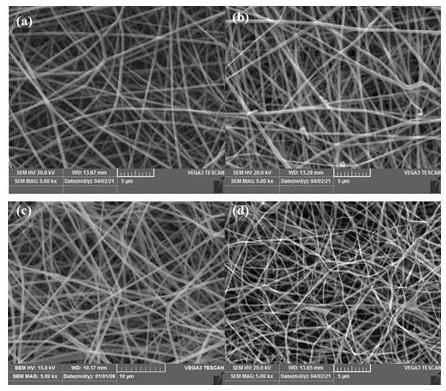

23.图4是本发明制得的自支撑电极材料在100ma/g电流密度下的循环性能图。

24.图5是实施例2制备的sn

‑

cnfs电极经循环后电子照片和sem图。

具体实施方式

25.下面结合具体实施例和附图对本发明作进一步详细说明。以下实施例中未对实验方法进行特别说明的,均为常规操作,所用试剂为普通市售。

26.一、一种自支撑sn/cnfs复合电极的制备方法实施例11)将1.3 g pan和0.3 g sncl2加入10 g dmf溶剂中超声,然后将上述混合物置于55 ℃油浴锅中恒温搅拌10 h,待pan完全溶解后,制得纺丝液。

27.2)用20 ml的注射器吸取步骤1)得到的纺丝液置于静电纺丝机的容器装载装置中,固定在注射流速控制器上,打开静电纺丝设备,设置电纺工艺参数:纺丝温度45 ℃,湿度36 %,22 g针头,电压26 kv,转速200r/min,流速2 ul/min,针头距接收盘距离为21 cm,然后进行电纺,制得复合纳米纤维。

28.3)将步骤2)得到的复合纳米纤维膜置于60 ℃鼓风干燥箱中除溶剂15 h后,将其裁成5

×

9 cm的方形片,然后用表面光滑的石墨片压合纤维膜,再将所述纤维膜置于石英管

式炉中,采用程序控温进行变温碳化处理:在空气(air)氛围下以2 ℃/min的升温速率升温至150 ℃,保温3 h;再以1 ℃/min的升温速率升温至230 ℃,保温3 h;以1 ℃/min的升温速率升温至280 ℃,保温1 h。然后在氮气(n2)氛围下以2 ℃/min的升温速率升温至350 ℃,保温30 min;以1 ℃/min的升温速率升温至430 ℃,保温1 h;最后以2 ℃/min的升温速率,分别升温至650 ℃,保温3 h。反应结束,冷却至室温后,取出样品,制得所述自支撑0.3sn/cnfs复合电极。

29.实施例21)将1.3 g pan和0.6 g sncl2加入8.2 g dmf溶剂中超声,然后将上述混合物置于55 ℃油浴锅中恒温搅拌10 h,待pan完全溶解后,制得纺丝液。

30.2)用20 ml的注射器吸取步骤1)得到的纺丝液置于静电纺丝机的容器装载装置中,固定在注射流速控制器上,打开静电纺丝设备,设置电纺工艺参数:纺丝温度45 ℃,湿度36 %,22 g针头,电压26 kv,转速200r/min,流速2 ul/min,针头距接收盘距离为21 cm,然后进行电纺,制得复合纳米纤维。

31.3)将步骤2)得到的复合纳米纤维膜置于60 ℃鼓风干燥箱中除溶剂15 h后,将其裁成5

×

9 cm的方形片,然后用表面光滑的石墨片压合纤维膜,再将所述纤维膜置于石英管式炉中,采用程序控温进行变温碳化处理:在空气(air)氛围下以2 ℃/min的升温速率升温至150 ℃,保温3 h;再以1 ℃/min的升温速率升温至230 ℃,保温3 h;以1 ℃/min的升温速率升温至280 ℃,保温1 h。然后在氮气(n2)氛围下以2 ℃/min的升温速率升温至350 ℃,保温30 min;以1 ℃/min的升温速率升温至430 ℃,保温1 h;最后以2 ℃/min的升温速率,分别升温至650 ℃,保温3 h。反应结束,冷却至室温后,取出样品,制得所述自支撑0.6sn/cnfs复合电极。

32.实施例31)将1.5 g pan和0.9g sncl2加入8.2 g dmf溶剂中超声,然后将上述混合物置于55 ℃油浴锅中恒温搅拌10 h,待pan完全溶解后,制得纺丝液。

33.2)用20 ml的注射器吸取步骤1)得到的纺丝液置于静电纺丝机的容器装载装置中,固定在注射流速控制器上,打开静电纺丝设备,设置电纺工艺参数:纺丝温度45 ℃,湿度36 %,22 g针头,电压26 kv,转速200r/min,流速2 ul/min,针头距接收盘距离为21 cm,然后进行电纺,制得复合纳米纤维。

34.3)将步骤2)得到的复合纳米纤维膜置于60 ℃鼓风干燥箱中除溶剂15 h后,将其裁成5

×

9 cm的方形片,然后用表面光滑的石墨片压合纤维膜,再将所述纤维膜置于石英管式炉中,采用程序控温进行变温碳化处理:在空气(air)氛围下以2 ℃/min的升温速率升温至150 ℃,保温3 h;再以1 ℃/min的升温速率升温至230 ℃,保温3 h;以1 ℃/min的升温速率升温至280 ℃,保温1 h。然后在氮气(n2)氛围下以2 ℃/min的升温速率升温至350 ℃,保温30 min;以1 ℃/min的升温速率升温至430 ℃,保温1 h;最后以2 ℃/min的升温速率,分别升温至650 ℃,保温3 h。反应结束,冷却至室温后,取出样品,制得所述自支撑0.9sn/cnfs复合电极。

35.对比例1未添加sncl2,其它步骤同实施例1,制得自支撑cnfs电极。

36.二、电极材料的表征

1、将实施例制得的自支撑sn/cnfs碳纳米纤维膜进行180

°

折叠后,再展开,进行观察,结果如图1所示。

37.从图中可以看出,将支撑sn/cnfs碳纳米纤维膜反复折叠180

°

后,碳纳米纤维膜任然可以恢复到原样,说明自支撑sn/cnfs碳纳米纤维表现出强大的机械强度和优良的柔软性,并且有利于在柔性电极中得到应用。

38.2、使用扫描电镜观察对比例制得的自支撑cnfs和实施例1~3制得的自支撑sn/cnfs电极的形貌,结果如图2所示。

39.从图中可以看出,自支撑cnfs和自支撑sn/cnfs的纤维丝经过碳化后未破坏纤维的形貌,无纤维折断现象出现,可以清晰的看到相邻的纤维丝之间交叉垒叠。与自支撑cnfs不同的是,自支撑sn/cnfs纤维丝变得粗超并且更细,尤其是0.9sn/cnfs纤维丝直径平均直径分布约为180

‑

220 nm之间,并且伴随着还有许多的细丝。纤维丝的平均直径明显减小,在充放电过程中有利于缩短钠离子在材料内部的嵌入和脱出路径,加快电荷在材料表面和内部的迁移速率,增加钠离子的吸附位点,从而增加电池容量。

40.3、采用x射线衍射分析仪分析对比例制得的自支撑cnfs和实施例1~3制得的自支撑sn/cnfs电极的晶体结构,碳纤维膜直接用于xrd测试,未进行颗粒碎,测试范围设置为5~90

ꢀ°

。

41.从图中可以看出,自支撑cnfs在24

ꢀ°

和44

ꢀ°

左右附近均出现了“馒头”衍射峰,说明cnfs系列样品结晶度较低,均由无定形碳组成。自支撑sn/cnfs电极三强峰在30

ꢀ°

,21

ꢀ°

和44

ꢀ°

处,与 pdf#73

‑

1859卡片一一对应。证明单质sn存在于cnfs中。样品0.3sn/cnfs电极的特征峰较低,是因为cnfs中sn的含量过低而无定型碳含量较高,导致sn的晶体衍射峰被碳峰遮蔽。

42.二、性能检测将对比例1制得的自支撑cnfs和实施例1~3制得的自支撑sn/cnfs电极直接用裁片机器裁剪成直径为12 mm的薄圆片,然后在手套箱中组装成cr2032扣式电池。

43.1、将组装成的cr2032扣式电池在100ma/g的电流密度下的循环性能测试,结果如图4所示。

44.从图中可以看出,0.3sn/cnfs,首次放电比容量为458mah/g,在前两次放电过程中钠离子电池比容量快速下降,之后在前三十次放电过程中,电池容量出现上升趋势,自支撑0.6 sn/cnfs电极片在循环比容量中性能最好一直稳定在260mah/g左右,总体趋势稳定没有明显的上升下降趋势,有着良好的循环性能。同时0.6g sn/cnfs电极片组装的钠离子电池循环性能远高于cnfs,0.3 sn/cnfs和0.9 sn/cnfs电极片组装的钠离子电池,性能提升明显有着较高的实用价值。

45.2、将实施例2制备的0.6sn/cnfs电极经循环后再进行稳定性分析,结果如图5所示。

46.从图中可以看出,自支撑0.6sn/cnfs电极上面粘黏住一些玻璃纤维,但经循环后还保持原来的模样,宏观结构并未被破坏。对其进行堆叠,发现其还能保持自己的韧性。说明其具有很好的稳定性和自支撑性。随后对其进行sem测试,发现纤维丝未被破坏,还保持着以前的结构,进一步表明其稳定性较强。

47.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较

佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。