1.本发明涉及动力电池领域,尤其涉及一种用于动力电池上的导通件及其生产工艺。

背景技术:

2.在电动汽车中,汽车的电路组件与动力电池之间需要一导通件进行连接导通,实现动力电池供电的目的。在市面上流通的导通件主要是编织线结构的线束以及整体块状的导通片。编织线结构的线束在汽车内部普遍使用,用于连接仪表组件、照明组件、其他辅助电器等,用于电路结构上,很多时候因为动力电池输出的电流过大,导致线束内温度升高,电阻相应增加,导致输出导电的效果没有那么理想。所以,在线束的基础上,换成了整体呈块状的导通片,这种导通片一端与汽车的电路组件连接、另一端与动力电池连接。这种导通片一般以导电性强的材料制作以保证更强的导电能力,而且做成整体块状增加了接触面积和散热面积,提高了导通的效率。但是这种市面上常见的导通片,由于材料的选制问题,普遍都比较容易被氧化生锈,从而导致使用寿命不长,影响电动汽车和动力电池之间的导电效率。

技术实现要素:

3.针对上述不足,本发明的目的在于提供一种用于动力电池上的导通件,在减少自身氧化生锈的同时还有防震作用,进一步稳定了电动汽车和动力电池之间的连接,提高了导电效率。

4.本发明为达到上述目的所采用的技术方案是:

5.一种用于动力电池上的导通件,包括一导通件本体,其特征在于:所述导通件本体包括一第一硬区、一第二硬区、以及连接于第一硬区和第二硬区之间且可弯折的一防震软区;所述导通件本体由至少两片铜箔层叠热压制成;所述防震软区可二次弯折,其整体可弯折角度为0度至120度。

6.进一步地,所述导通件本体上电镀有一铜层,所述铜层上电镀有一镍层,所述镍层上电镀有一锡层。

7.进一步地,所述铜层厚度为1.5~3μm;所述镍层厚度为1~3.0μm;所述锡层厚度为5~10μm。

8.进一步地,所述导通件本体呈片状,弯折防震软区后的导通件本体呈z型。

9.进一步地,所述铜箔厚度为0.05~0.2mm。

10.进一步地,所述铜箔为50片。

11.进一步地,所述第一硬区上开设有一第一挂孔;所述第二硬区上开始有一第二挂孔;所述第一挂孔内设置有一连接件。

12.进一步地,所述第一硬区和第二硬区上还分别设置有至少一固定螺纹孔。

13.一种用于动力电池上的导通件的生产工艺,包括以下步骤:

14.(1)将至少两片铜箔卷绕层叠,并裁成所需的片状;

15.(2)将裁好的片状铜箔放到压模机上,让压模机对裁好的片状铜箔的两端分别进行600~900度的高温热压,使两端分别实现压实结合,形成第一硬区和第二硬区,中部没有高温热压的区域形成可弯折的防震软区;

16.(3)在高温热压后的第一硬区和第二硬区上分别通过丝攻开设至少一固定螺纹孔;

17.(4)在高温热压后的第一硬区上开设第一挂孔,在第二硬区上开设第二挂孔;

18.(5)在高温热压后的导通件本体上进行超声波清洗,清洗的时间为5~10分钟,清洗的温度为50~80度,清洗所使用的溶液为5~10%清洗剂水溶液;

19.(6)在超声波清洗后的导通件本体表面上从下至上顺序电镀铜层、镍层、锡层;

20.(7)对电镀后的防震软区进行弯折;

21.(8)在第一挂孔上安装与电动汽车电路组件连接的连接件;

22.其中,步骤(3)、(4)无先后顺序,步骤(7)、(8)无先后顺序。

23.本发明的有益效果为:

24.(1)通过把导通件本体设置为电动汽车电路组件连接的一第一硬区、与动力电池连接的一第二硬区,而且导通件整体呈片状,从而分别增加了与电动汽车电路组件和动力电池之间接触的面积和散热面积,提高了导电的效率和减少了温升。而且导通件本体所述导通件本体由至少两片铜箔层叠热压制成,中部还设置有一防震软区,其整体的可弯折角度为0度至120度。在汽车行驶过程中,该防震软区可以根据汽车行走时的抖动对应进行自身弯折角度的调整,使第一硬区稳定与电动汽车电路组件连接和第二硬区稳定与车内的动力电池连接,保证了电动汽车和动力电池之间的连接,增加了结构之间的结合稳定性,增大固定力度,提高导通件本体的使用可靠性,进一步提高了导电效率。

25.(2)通过在导通件本体上电镀一铜层,从而提高了导通件本体的导电性,而且铜层的粘合性较好,能使镍层更好的附着于导通件上。通过在铜层上电镀一镍层,提高了导通件本体的耐磨性和耐热性,有效保护了导通件本体。而且镍层形成了一基床,使锡层更好地附着。通过在镍层上电镀一锡层,有效防止导通件直接接触到空气从而被氧化生锈和被腐蚀,保证了导通件本体的接触稳定度,进一步提高了导通件本体的导电效率,而且镀锡后导通件本体的外观更亮、更整洁,提高了本导通件的整体美观度。

26.(3)本发明提供的用于动力电池上的导通件的生产工艺,通过先将数片铜箔卷绕层叠裁剪,再两端热压形成第一硬区和第二硬区,中部区域避空形成可弯折的防震软区,然后从下至上电镀铜层、镍层、锡层对导通件本体进行保护,从而实现导通件本体在减少自身氧化生锈的同时还有防震作用,进一步稳定了电动汽车和动力电池之间的连接,增加了结构之间的结合稳定性,增大固定力度,提升了导通件本体的性能,提高了导电效率。

27.上述是发明技术方案的概述,以下结合附图与具体实施方式,对本发明做进一步说明。

附图说明

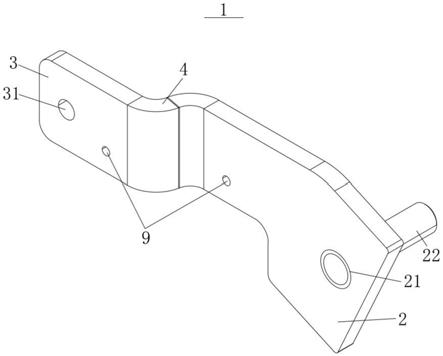

28.图1为本发明的立体结构示意图;

29.图2为本发明的侧面结构示意图;

30.图3为本发明的镀层结构;

31.图中:1、导通件本体;2、第一硬区;21、第一挂孔;22、连接件;3、第二硬区;31、第二挂孔;4、防震软区;5、铜箔;6、铜层;7、镍层;8、锡层;9、固定螺纹孔。

具体实施方式

32.为更进一步阐述本发明为达到预定目的所采取的技术手段及功效,以下结合附图及较佳实施例,对本发明的具体实施方式详细说明。

33.请参照图1至图3,本发明实施例提供一种用于动力电池上的导通件,包括一导通件本体1,所述导通件本体1包括一第一硬区2、一第二硬区3、以及连接于第一硬区2和第二硬区3之间且可弯折的一防震软区4;所述导通件本体1由至少两片铜箔5层叠热压制成;所述防震软区4可二次弯折,其整体可弯折角度为0度至120度。

34.通过把导通件本体1设置为电动汽车电路组件连接的一第一硬区2、与动力电池连接的一第二硬区3,从而分别增加了与电动汽车电路组件和动力电池之间接触的面积和散热的面积,提高了导通件本体1的导电效率和减少了导通件本体1的温升。而且导通件本体1由至少两片铜箔5层叠热压制成,中部还设置有可弯折的一防震软区4,其整体的可弯折角度为0度至120度。在汽车行驶过程中,该防震软区4可以根据汽车行走时的抖动对应进行自身弯折角度的调整,使第一硬区2稳定与电动汽车电路组件连接和第二硬区3稳定与车内的动力电池连接,增加了结构之间的结合稳定性,增大固定力度,提高导通件本体1的使用可靠性,进一步提高了导电效率。

35.对于所述导通件本体1的形状,如图1至图2所示,所述导通件本体1呈片状,弯折防震软区后的导通件本体1呈z型。通过把导通件本体1设置为片状,从而比编织线结构的线束有更大接触面积和散热面积,进一步提高了导通件本体1的导电效率和减少了导通件本体1的温升。

36.对于所述导通件本体1的外层结构,如图3所示,所述导通件本体1上电镀有一铜层6,所述铜层6上电镀有一镍层7,所述镍层7上电镀有一锡层8。通过在导通件本体1上电镀一铜层6,从而提高了导通件本体1的导电性,而且铜层6的粘合性较好,能使镍层7更好的附着于导通件本体1上。通过在铜层6上电镀一镍层7,提高了导通件本体1的耐磨性和耐热性,有效保护了导通件本体1。而且镍层7形成了一基床,使锡层8更好地附着于导通件本体1上。通过在镍层7上电镀一锡层8,有效防止导通件本体1直接接触到空气从而被氧化生锈和被腐蚀,提高了导通件本体1的使用寿命,保证了导通件本体1的接触稳定度,进一步提高了导通件本体1的导电效率,而且镀锡后导通件本体1的外观更亮、更整洁,提高了本导通件的整体美观度。

37.优选的,所述铜层厚度为1.5~3μm;所述镍层厚度为1~3.0μm;所述锡层厚度为5~10μm。

38.对于所述导通件本体1的内部结构,如图3所示,所述铜箔5的厚度为0.05~0.2mm。铜箔5的导电性较好,价格较低,而且还有很强的抗静电能力,有效保证了导通件本体1的导电效率,减少了导通件本体1的生产成本。铜箔5还具有较好的粘合性,使后面电镀的铜层6实现更好的附着。

39.优选的,每片铜箔5厚度为0.1mm,使用50片铜箔5进行层叠热压制成导通件本体1。

40.为了更好地让第一硬区22稳定与电动汽车电路组件连接和第二硬区33稳定与车内的动力电池连接,如图1至图2所示,所述第一硬区2上开设有一第一挂孔21;所述第二硬区3上开始有一第二挂孔31;所述第一挂孔21内设置有一连接件22。通过设置该连接件22,所述连接件22插接于电动汽车电路组件上,使第一硬区2可通过该连接件22与电动汽车电路组件连接,增加了电动汽车电路组件和导通件之间的结合稳定性,增大固定力度,提高导通件的使用可靠性。通过第二硬区3上开设有第二挂孔31,实现动力电池内的部件可以插入第二挂孔31内,从而增加了动力电池和导通件之间的结构和稳定性,进一步提高导通件的使用可靠性。

41.优选的,所述连接件22为铆钉。

42.为了更好地固定导通件本体1,如图1至图2所示,所述第一硬区2和第二硬区3上还分别设置有至少一固定螺纹孔9。通过在所述第一硬区2和第二硬区3上还分别设置至少一固定螺纹孔9,导通件本体1可通过螺丝与固定螺纹孔9之间的配合,使自身固定于各种需要的地方,从而使电动汽车电路组件和动力电池之间的稳定连接,扩大了本导通件可适用的范围,提高了本导通件的实用性,进一步保证了本导通件的导电效率。

43.本发明实施例还提供了上述用于动力电池上的导通件的生产工艺,包括以下步骤:

44.(1)将至少两片铜箔5卷绕层叠,并裁成所需的片状;

45.(2)将裁好的片状铜箔5放到压模机上,让压模机对裁好的片状铜箔5的两端分别进行600~900度的高温热压,使两端分别实现压实结合,形成第一硬区2和第二硬区3,中部没有高温热压的区域形成可弯折的防震软区4;

46.(3)在高温热压后的第一硬区2和第二硬区3上分别通过丝攻开设至少一固定螺纹孔9;

47.(4)在高温热压后的第一硬区2上开设第一挂孔21,在第二硬区3上开设第二挂孔31;

48.(5)在高温热压后的导通件本体1上进行超声波清洗,清洗的时间为5~10分钟,清洗的温度为50~80度,清洗所使用的溶液为5~10%清洗剂水溶液;

49.(6)在超声波清洗后的导通件本体1表面上从下至上顺序电镀铜层6、镍层7、锡层8;

50.(7)对电镀后的防震软区4进行弯折;

51.(8)在第一挂孔21上安装与电动汽车电路组件连接的连接件22;

52.其中,步骤(3)、(4)无先后顺序,步骤(7)、(8)无先后顺序。

53.本发明提供的用于动力电池上的导通件的生产工艺,通过先将数片铜箔5卷绕层叠裁剪,再两端热压形成第一硬区2和第二硬区3,中部区域避空形成可弯折的防震软区4,然后从下至上电镀铜层6、镍层7、锡层8对导通件本体1进行保护,从而实现导通件本体1在减少自身氧化生锈的同时还有防震作用,进一步稳定了电动汽车和动力电池之间的连接,增加了结构之间的结合稳定性,增大固定力度,提升了导通件本体1的性能,提高了导电效率。

54.以上所述,仅是本发明的较佳实施例而已,并非对本发明的技术范围作任何限制,故采用与本发明上述实施例相同或近似的技术特征,而得到的其他结构,均在本发明的保

护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。