1.本发明属于显示技术领域,具体涉及一种显示面板及其制备方法和显示装置。

背景技术:

2.在led(发光二极管)显示行业,随着led间微小间距的显示产品应用的日益精密化和广泛化,mini/micro led(迷你/微型发光二极管)显示作为小间距显示屏技术的升级,成为目前新一代的显示技术,发展极为迅猛。mini/micro led以及常规led显示产品,越来越多地应用于工业设计、高端商业显示、智慧控制室、高清演播室、教育医疗屏、家庭影院、高端零售店等行业显示。随着5g、物联网技术的不断成熟,各行各业对led显示产品的要求也会越来越高。

3.目前,mini/micro rgb led(即迷你/微型红绿蓝色发光二极管芯片)由于其自身制备工艺以及其自身结构和材料的原因,显示时会存在视角空间亮度分布不一致的问题,即红绿蓝色发光二极管芯片的发光光型不统一,导致在显示白画面时,由于红绿蓝色发光二极管芯片在不同空间角度时发光亮度比例的变化,会出现正视角和侧视角观看到的颜色不一致的现象,即mini/micro led显示产品显示时存在视角色偏现象。

技术实现要素:

4.本发明针对上述的问题,提供一种显示面板及其制备方法和显示装置。该显示面板通过设置光线分散结构,能够改善不同颜色的发光二极管视角空间亮度分布不一致的问题,从而改善该显示面板的视角色偏现象,进而提升该显示面板的显示效果。

5.本发明提供一种显示面板,包括基板,设置于所述基板上的不同颜色的发光二极管,还包括光线分散结构,位于所述发光二极管的背离所述基板的一侧,且所述光线分散结构包覆所述发光二极管,能对所述发光二极管发出的光线进行散射。

6.可选地,所述光线分散结构包括基体和散射粒子,所述散射粒子分散于所述基体中;

7.所述基体能透光;

8.所述散射粒子能够对照射至其上的光线进行散射和反射;

9.和/或,所述散射粒子能够对照射至其上的光线进行散射和透射。

10.可选地,所述基体采用光学透明胶材;

11.所述散射粒子采用纳米或微米级的氧化镁粒子;

12.和/或,所述散射粒子采用纳米或微米级的二氧化钛粒子;

13.和/或,所述散射粒子采用纳米或微米级的二氧化硅粒子。

14.可选地,所述基体的厚度范围为10~200μm。

15.可选地,所述散射粒子在所述基体中的质量百分比范围为0.1%~20%。

16.可选地,所述基体在所述基板上的正投影形状包括圆形、椭圆形、长方形或正方形;

17.所述基体沿垂直于所述基板的截面的边缘轮廓为弧线形或者靠近所述基板侧开口的矩形框形。

18.可选地,所述发光二极管包括多个红色发光二极管、多个绿色发光二极管和多个蓝色发光二极管,所述多个红色发光二极管、所述多个绿色发光二极管和所述多个蓝色发光二极管呈阵列排布;

19.所述光线分散结构的数量为多个,多个所述光线分散结构与多个不同颜色的发光二极管一一对应分布;且任意相邻两所述光线分散结构之间相互间隔;

20.或者,任意相邻两所述光线分散结构之间相互连接。

21.可选地,对应包覆所述红色发光二极管的所述光线分散结构中所述散射粒子在所述基体中的质量百分比大于对应包覆所述绿色发光二极管和所述蓝色发光二极管的所述光线分散结构中所述散射粒子在所述基体中的质量百分比。

22.可选地,对应包覆所述红色发光二极管的所述光线分散结构中所述基体的厚度大于或等于对应包覆所述绿色发光二极管和所述蓝色发光二极管的所述光线分散结构中所述基体的厚度。

23.可选地,对应包覆所述红色发光二极管的所述光线分散结构中所述基体的形状与对应包覆所述绿色发光二极管和所述蓝色发光二极管的所述光线分散结构中所述基体的形状不同。

24.可选地,还包括反射抑制层和保护层;所述反射抑制层和所述保护层设置于所述光线分散结构的背离所述发光二极管的一侧,且所述反射抑制层和所述保护层依次远离所述光线分散结构分布;

25.所述反射抑制层的光线透过率范围为1%~10%,所述反射抑制层能抑制照射至其上的光线发生反射。

26.可选地,所述反射抑制层的靠近所述光线分散结构的一侧表面与所述光线分散结构的背离所述基板的一侧表面形状相适配;所述反射抑制层的背离所述光线分散结构的一侧表面为平面;

27.所述反射抑制层的与所述基板相接触的部分的厚度大于所述反射抑制层的与所述光线分散结构相接触的部分的厚度。

28.可选地,所述反射抑制层的形状与所述光线分散结构的背离所述基板的一侧表面形状相适配;

29.所述反射抑制层的厚度均匀。

30.可选地,还包括透明胶层,位于所述反射抑制层与所述光线分散结构之间,所述反射抑制层的靠近所述透明胶层的一侧表面和背离所述透明胶层的一侧表面均为平面,且所述反射抑制层的厚度均匀。

31.可选地,所述反射抑制层采用添加有炭黑的光学透明胶材;

32.所述保护层采用pet、pi或pc材料。

33.本发明还提供一种显示装置,包括上述显示面板。

34.本发明还提供一种上述显示面板的制备方法,包括:将制备完成的不同颜色的发光二极管转移到基板上;

35.采用喷墨打印工艺在完成上述步骤的所述基板上制备光线分散结构。

36.本发明的有益效果:本发明所提供的显示面板,不同颜色的发光二极管发出的光线经过光线分散结构,原本朝向某一方向传播的光线照射到光线分散结构上,由于光线分散结构对光线的散射作用,使光线的传播方向发生偏转,从而改变原本光线的传播方向;光线经过光线分散结构散射,能使原本的光型分布曲线趋向朗伯体散射的光型分布,从而使原本不同颜色的发光二极管存在的视角空间亮度分布不一致的光型经过光线分散结构的散射后趋于朗伯体散射的光型,进而大大改善了不同颜色的发光二极管视角空间亮度分布不一致的问题,最终改善了该显示面板的视角色偏现象,提升了显示面板的显示效果。

37.本发明所提供的显示装置,通过采用上述显示面板,改善了该显示装置的视角色偏现象,提升了该显示装置的显示效果。

附图说明

38.图1为公开技术中mini led显示屏贴膜示意图;

39.图2为图1mini led显示屏中红绿蓝色发光二极管的发光光型曲线图;

40.图3为本发明实施例中显示面板的结构剖视示意图;

41.图4a为图3中显示面板的结构俯视示意图;

42.图4b为本发明实施例中另一种显示面板的结构剖视示意图;

43.图4c为图4b中显示面板的结构俯视示意图;

44.图5为在一定条件下对图4b和图1中的显示面板进行模拟试验获得的视角色偏曲线示意图;

45.图6a为本发明实施例中又一种显示面板的结构剖视示意图;

46.图6b为在一定条件下对图6a和图1中的显示面板进行模拟试验获得的视角色偏曲线示意图;

47.图7为本发明实施例中又一种显示面板的结构剖视示意图;

48.图8为本发明实施例中又一种显示面板的结构剖视示意图;

49.图9为本发明实施例中又一种显示面板的结构剖视示意图;

50.图10为本发明实施例中显示面板的制备方法示意图。

51.其中附图标记为:

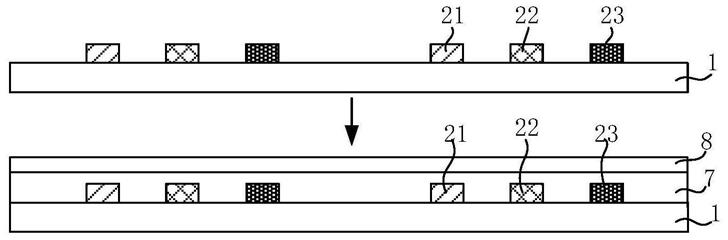

52.1、基板;2、发光二极管;21、红色发光二极管;22、绿色发光二极管;23、蓝色发光二极管;3、光线分散结构;31、基体;32、散射粒子;4、反射抑制层;5、保护层;6、透明胶层;7、黑膜;8、保护胶。

具体实施方式

53.为使本领域技术人员更好地理解本发明的技术方案,下面结合附图和具体实施方式对本发明一种显示面板及其制备方法和显示装置作进一步详细描述。

54.mini led(即迷你型发光二极管)定义为:芯片尺寸介于50~200μm之间的led器件;micro led(即微型发光二极管)定义为:芯片尺寸在50μm以下的led器件。

55.公开技术中,如图1所示,为mini led显示屏贴膜的示意图,固晶后的mini led基板1贴附黑膜7和保护胶8制成显示屏,由于迷你型红绿蓝(rgb)色发光二极管(21,22,23)芯片自身制备工艺以及其自身结构和材料的原因,显示时会存在视角空间亮度分布不一致的

问题,即红绿蓝色发光二极管(21,22,23)芯片的发光光型不统一;如图2所示,红色发光二极管21芯片与绿蓝色发光二极管(22,23)芯片之间的发光光型差异较大,这会导致在显示白画面时,由于红绿蓝色发光二极管(21,22,23)芯片在不同空间角度时发光亮度比例的变化,会出现正视角和侧视角观看到的颜色不一致的现象,例如:校正后正视角观看是白色画面,但是在较大的侧视角观看时会出现显示画面偏红或者偏蓝的问题,视角色偏现象严重。

56.针对上述mini/micro led显示屏由于视角空间亮度分布不一致所导致的视角色偏现象的问题,本发明实施例提供一种显示面板,如图3所示,包括基板1,设置于基板1上的不同颜色的发光二极管2,还包括光线分散结构3,位于发光二极管2的背离基板1的一侧,且光线分散结构3包覆发光二极管2,能对发光二极管2发出的光线进行散射。

57.其中,发光二极管2可以是mini led,也可以是micro led。

58.本实施例中,光线分散结构3包括基体31和散射粒子32,散射粒子32分散于基体31中;基体31能透光;散射粒子32能够对照射至其上的光线进行散射和反射。

59.可选地,基体31采用光学透明胶材;散射粒子32采用纳米或微米级的氧化镁粒子;和/或,散射粒子32采用纳米或微米级的二氧化钛粒子。

60.可选地,散射粒子32也可以是能够对照射至其上的光线进行散射和透射。如散射粒子32也可以采用纳米或微米级的二氧化硅粒子。需要说明的是,如果散射粒子32能对光线进行散射和透射,散射粒子32的折射率与基体31的折射率不能相同,如此才能确保分散于基体31中的散射粒子32能够对照射至其上的光线进行正常散射。

61.本实施例中,发光二极管2发出的光线经过基体31中的散射粒子32会改变发光二极管2原本的光型分布曲线,光型分布曲线是指发光二极管2发出的光线在空间的亮度分布情况。具体为:不同颜色的发光二极管2发出的光线经过基体31中的散射粒子32,原本朝向某一方向传播的光线照射到扩散粒子32上,由于扩散粒子32对光线的散射作用,使光线的传播方向发生偏转,从而改变原本光线的传播方向;光线经过大量的散射粒子32散射,能使原本的光型分布曲线趋向朗伯体散射的光型分布,从而使原本不同颜色的发光二极管2存在的视角空间亮度分布不一致的光型经过大量散射粒子32的散射后趋于朗伯体散射的光型,进而大大改善了不同颜色的发光二极管2视角空间亮度分布不一致的问题,最终改善了该显示面板的视角色偏现象。

62.可选地,基体31的厚度范围为10~200μm。可选地,散射粒子32在基体31中的质量百分比范围为0.1%~20%。其中,包覆发光二极管2的基体31为等厚度设计。当然,包覆发光二极管2的基体31也可以为不等厚度设计。如此设置,能够在一定程度上确保原本发光二极管2存在的视角空间亮度分布不一致的光型经过大量散射粒子32的散射后趋于朗伯体散射的光型,从而大大改善了发光二极管2视角空间亮度分布不一致的问题。

63.可选地,本实施例中,基体31在基板1上的正投影形状包括圆形、椭圆形、长方形或正方形;基体31沿垂直于基板1的截面的边缘轮廓为弧线形或者靠近基板1侧开口的矩形框形。如图4a和图3所示,基体31在基板1上的正投影形状为圆形,基体31沿垂直于基板1的截面的边缘轮廓为半圆弧线形;如图4b和图4c所示,基体31在基板1上的正投影形状为长方形,基体31沿垂直于基板1的截面的边缘轮廓为靠近基板1侧开口的矩形框形。

64.如图5、图4b和图1所示,为了说明本实施例中通过设置光线分散结构3改善显示面板视角色偏的有效性,以一种散射粒子32为例进行模拟试验说明。模拟试验中,散射粒子32

材料采用氧化镁,散射粒子32粒径尺寸为200nm,散射粒子32分散在基体31中的质量百分比分别为3%和10%,包覆发光二极管2的基体31在基板1上的正投影形状为长方形,基体31沿垂直于基板1的截面的边缘轮廓为靠近基板1侧开口的矩形框形,基体31的厚度设置为60μm,图5为模拟图4b所示显示面板中散射粒子32在基体31中的质量百分比分别为3%和10%和图1中显示面板各自对应的视角色偏曲线。其中,视角色偏曲线表示显示面板正视角与其它视角的显示颜色差异,视角色偏数值越大代表色偏差异越大。对比各视角色偏曲线可以发现,添加氧化镁散射粒子32后显示面板的视角色偏在各视角下均出现了下降,散射粒子32在基体31中的质量百分比10%较质量百分比3%进一步降低了显示面板的视角色偏,这表明显示面板视角色偏在加入散射粒子32后得到了明显改善,且随着散射粒子32在基体31中的质量百分比增大,其视角色偏的改善效果更加明显。

65.可选地,如图3

‑

图4c所示,发光二极管2包括多个红色发光二极管21、多个绿色发光二极管22和多个蓝色发光二极管23,多个红色发光二极管21、多个绿色发光二极管22和多个蓝色发光二极管23呈阵列排布;光线分散结构3的数量为多个,多个光线分散结构3与多个不同颜色的发光二极管2一一对应分布;且任意相邻两光线分散结构3之间相互间隔。其中,红绿蓝色发光二极管2发出的光线经过基体31中的散射粒子32,原本朝向某一方向传播的光线照射到扩散粒子32上,由于扩散粒子32对光线的散射作用,使光线的传播方向发生偏转,从而改变原本光线的传播方向;光线经过大量的散射粒子32散射,能使原本的光型分布曲线趋向朗伯体散射的光型分布,从而使原本红绿蓝色发光二极管2存在的视角空间亮度分布不一致的光型经过大量散射粒子32的散射后都趋于朗伯体散射的光型,进而大大改善了红绿蓝色发光二极管2视角空间亮度分布不一致的问题,最终改善了该显示面板的视角色偏现象。

66.可选地,对应包覆红色发光二极管21的光线分散结构3中散射粒子32在基体31中的质量百分比大于对应包覆绿色发光二极管22和蓝色发光二极管23的光线分散结构3中散射粒子32在基体31中的质量百分比。

67.可选地,对应包覆红色发光二极管21的光线分散结构3中基体31的厚度大于或等于对应包覆绿色发光二极管22和蓝色发光二极管23的光线分散结构3中基体31的厚度。

68.可选地,对应包覆红色发光二极管21的光线分散结构3中基体31的形状与对应包覆绿色发光二极管22和蓝色发光二极管23的光线分散结构3中基体31的形状不同。

69.其中,参照图2,由于制造工艺的原因,绿色发光二极管22和蓝色发光二极管23的光型分布曲线基本一致,但红色发光二极管21的光型分布曲线与绿色和蓝色发光二极管的光型分布曲线差异较大。因此,通过上述对包覆红色发光二极管21的基体31和包覆绿色发光二极管22和蓝色发光二极管23的基体31进行差异化设计,如差异化设计红色发光二极管21与绿色发光二极管22和蓝色发光二极管23的基体31中散射粒子32的种类、掺杂质量百分比、基体31的厚度以及基体31的形状等参数,能够更好地使红色发光二极管21的光型分布曲线与绿色发光二极管22和蓝色发光二极管23的光型分布曲线趋于一致,从而更好地改善显示面板的视角色偏现象。

70.如图6a、图6b和图1所示,为了说明本实施例中通过差异化设置不同颜色发光二极管2对应的光线分散结构3能够更好地改善显示面板视角色偏,以一种散射粒子32为例进行模拟试验说明。模拟试验中,散射粒子32材料采用氧化镁,散射粒子32粒径尺寸为200nm,包

覆红色发光二极管21的光线分散结构3中散射粒子32分散在基体31中的质量百分比为5%,包覆绿色发光二极管22和蓝色发光二极管23的光线分散结构3中散射粒子32分散在基体31中的质量百分比均为3%,包覆红色发光二极管21的基体31在基板1上的正投影形状为圆形,基体31沿垂直于基板1的截面的边缘轮廓为半圆弧线形;包覆绿色发光二极管22和蓝色发光二极管23的基体31在基板1上的正投影形状为长方形,基体31沿垂直于基板1的截面的边缘轮廓为靠近基板1侧开口的矩形框形;基体31的厚度设置为60μm,图6b为模拟图6a和图1中的显示面板所获得的视角色偏曲线。其中,视角色偏曲线表示显示面板正视角与其它视角的显示颜色差异,视角色偏数值越大代表色偏差异越大。对比各视角色偏曲线可以发现,添加氧化镁散射粒子32后显示面板的视角色偏在各视角下均出现了下降,包覆红色发光二极管21的基体31的形状与包覆绿色发光二极管22和蓝色发光二极管23的基体31的形状差异化设计,能够进一步降低显示面板的视角色偏。

71.本实施例中,如图3所示,显示面板还包括反射抑制层4和保护层5;反射抑制层4和保护层5设置于光线分散结构3的背离发光二极管2的一侧,且反射抑制层4和保护层5依次远离光线分散结构3分布;反射抑制层4的光线透过率范围为1%~10%,反射抑制层4能抑制照射至其上的光线发生反射。反射抑制层4的设置,能够提高显示面板的显示对比度。保护层5主要起保护显示面板出光侧表面的作用。

72.可选地,反射抑制层4采用添加有炭黑的光学透明胶材;保护层5采用pet、pi或pc材料。反射抑制层4也可以采用其他的具有一定透过率的且能抑制照射至其上的光线发生反射的材料。

73.本实施例中,如图3所示,反射抑制层4的靠近光线分散结构3的一侧表面与光线分散结构3的背离基板1的一侧表面形状相适配;反射抑制层4的背离光线分散结构3的一侧表面为平面;反射抑制层4的与基板1相接触的部分的厚度大于反射抑制层4的与光线分散结构3相接触的部分的厚度。其中,由于任意相邻两光线分散结构3之间相互间隔,所以在任意相邻两光线分散结构3的间隔区域,反射抑制层4与基板1表面相接触,可见,间隔设置的光线分散结构3,能进一步增加反射抑制层4的覆盖面积,如此结构的反射抑制层4,厚度较厚的部分能够比厚度较薄的部分更好地抑制照射至其上的光线发生反射,所以如此结构的反射抑制层4对提高显示面板的显示对比度效果更为显著。

74.需要说明的是,如果由于光线分散结构3的基体31中散射粒子32或者散射粒子32浓度的原因,需要更多更厚的基体31才可以确保显示面板视角色偏的改善,则相邻光线分散结构3的基体31之间也可以互相连接,即任意相邻两所述光线分散结构之间相互连接,如图7所示。

75.可选地,如图8所示,反射抑制层4的形状也可以与光线分散结构3的背离基板1的一侧表面形状相适配;反射抑制层4的厚度均匀。保护层5将显示面板的出光侧表面填平。如此结构的反射抑制层4也能很好地提高显示面板的显示对比度。

76.可选地,如图9所示,显示面板还包括透明胶层6,位于反射抑制层4与光线分散结构3之间,反射抑制层4的靠近透明胶层6的一侧表面和背离透明胶层6的一侧表面均为平面,且反射抑制层4的厚度均匀。其中,透明胶层6可以采用光学透明胶材。如此结构的反射抑制层4同样能很好地提高显示面板的显示对比度。

77.基于上述图3、图8、图9中不同的反射抑制层4结构形状,对反射抑制层4的厚度以

及其中填充的黑色素(如炭黑)的浓度有不同的要求,如针对图8和图9中结构形状的反射抑制层4,要求反射抑制层4的厚度小于发光二极管2的高度。无论反射抑制层4的厚度以及其中填充的黑色素(如炭黑)的浓度如何设置,只要确保其光线透过率在1%~10%内,即可起到很好的抑制入射光线发生反射的作用。

78.基于显示面板的上述结构,本实施例还提供一种该显示面板的制备方法,如图10所示,包括:步骤s01:将制备完成的不同颜色的发光二极管2转移到基板1上。

79.该步骤中,同时制备形成相同颜色的发光二极管2,并对相同颜色的发光二极管2进行巨量转移,将其转移至基板1上。具体工艺不再赘述。

80.步骤s02:采用喷墨打印工艺在完成上述步骤的基板1上制备光线分散结构3。

81.该步骤中,首先,将散射粒子32按照一定的质量百分比分散混合于基体31中;然后,采用高精度喷墨打印设备,打印精度要求线宽在微米级别,喷头定位分辨率在100nm左右,按照要求的光线分散结构3的形貌进行打印操作即可。

82.本实施例中,以图3中的显示面板为例,该显示面板的制备方法还包括:步骤s03:在完成步骤s02的基板1上制备反射抑制层4和保护层5。

83.该步骤中,反射抑制层4可以是一个已经成型的胶层,将该胶层直接贴附于完成步骤s02的基板1上,然后通过加热使该胶层固化形成反射抑制层4;或者,反射抑制层4也可以是将具有一定粘稠度的胶打印于完成步骤s02的基板1上,经过固化后形成反射抑制层4。保护层5可以采用已经成型的膜层,如pet膜、pi膜或pc膜,将该膜层贴附于完成反射抑制层4制备的基板1上即可。

84.该显示面板的制备方法将光线分散结构3和反射抑制层4分别制备,使光线分散结构3和反射抑制层4在结构上分开设置,从而能使光线分散结构3对光线的分散作用和反射抑制层4提升显示面板显示对比度的作用分割开,且该显示面板的制备方法简便。

85.该显示面板,不同颜色的发光二极管发出的光线经过光线分散结构,原本朝向某一方向传播的光线照射到光线分散结构上,由于光线分散结构对光线的散射作用,使光线的传播方向发生偏转,从而改变原本光线的传播方向;光线经过光线分散结构散射,能使原本的光型分布曲线趋向朗伯体散射的光型分布,从而使原本不同颜色的发光二极管存在的视角空间亮度分布不一致的光型经过光线分散结构的散射后趋于朗伯体散射的光型,进而大大改善了不同颜色的发光二极管视角空间亮度分布不一致的问题,最终改善了该显示面板的视角色偏现象,提升了显示面板的显示效果。

86.本发明实施例还提供一种显示装置,包括上述实施例中的显示面板。

87.通过采用上述实施例中的显示面板,改善了该显示装置的视角色偏现象,提升了该显示装置的显示效果。

88.本发明所提供的显示面板可以为mini led面板、mini led电视、micro led面板、micro led电视、显示器、手机、导航仪等任何具有显示功能的产品或部件。

89.可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。