1.本发明涉及甲酸的制造方法。

背景技术:

2.由于全球变暖、化石燃料枯竭的问题等,人们对作为下一代能源的氢能源寄予了很高的期待。

3.并且,由于脱氢反应所需的能量较低、并且可简便地处理,因此甲酸被认为是作为储氢材料的优异化合物而受到了关注。

4.为了使用甲酸作为储氢材料,需要得到高浓度的甲酸溶液以削减运输成本。另外,需要从甲酸溶液高效率地分离

·

回收甲酸。

5.因此,研究了在催化剂的存在下由二氧化碳(co2)和氢(h2)制造甲酸的方法。例如,在专利文献1中,记载了在包含周期表的8、9或10族的元素、叔胺的催化剂的存在下,通过氢化反应器中的二氧化碳与氢的反应来制造甲酸的方法。另外,在非专利文献1中,记载了使用负载于固体的胺,在催化剂的存在下由二氧化碳和氢制造甲酸的方法。

6.现有技术文献

7.专利文献

8.专利文献1:美国专利第8791297号说明书

9.非专利文献

10.非专利文献1:rsc adv.,2014,4,49995

‑

50002

技术实现要素:

11.发明所要解决的课题

12.对于专利文献1中记载的技术而言,由于使用了将在液体的胺相中生成的甲酸萃取至水相的二相系的反应溶液,因此,甲酸与催化剂及与溶剂的分离、萃取需要繁杂的操作,存在从所得到的甲酸水溶液中回收甲酸需要大量能量这样的问题。

13.另外,在非专利文献1中记载的技术中,单位反应时间的甲酸的生成量少,而对于甲酸溶液的浓缩没有研究。

14.因此,本发明提供甲酸的制造方法,其可通过简便的方法高效率地浓缩甲酸溶液,以高收率回收甲酸。

15.用于解决课题的手段

16.为提出可通过简便的方法高效地浓缩甲酸溶液、以高收率回收甲酸的制造方法,本技术的发明人反复进行了深入研究,结果完成了本发明。

17.用于解决前述课题的手段如下所述。

18.〔1〕甲酸的制造方法,其包括第一工序,所述第一工序中,在包含溶剂和溶解于前述溶剂的催化剂的溶液中,在不溶于前述溶剂的胺的存在下使二氧化碳与氢反应,使生成的前述甲酸吸附于前述胺,

19.前述催化剂含有选自由属于周期表第8族、第9族及第10族的金属元素组成的组中的至少1种金属元素,

20.前述胺为被固定化于固体的胺。

21.〔2〕如〔1〕所述的甲酸的制造方法,其进一步包括第二工序,所述第二工序中,将吸附了前述甲酸的胺与包含前述催化剂的溶液分离。

22.〔3〕如〔2〕所述的甲酸的制造方法,其中,将在前述第二工序中分离出的包含前述催化剂的溶液在前述第一工序中进行再利用。

23.〔4〕如〔2〕或〔3〕所述的甲酸的制造方法,其进一步包括第三工序,前述第三工序中,对吸附了前述甲酸的胺进行加热,将前述甲酸回收。

24.〔5〕如〔1〕~〔4〕中任一项所述的甲酸的制造方法,其中,前述金属元素为ru、ir、fe或co。

25.〔6〕如〔1〕~〔5〕中任一项所述的甲酸的制造方法,其中,前述金属元素为ir或ru。

26.〔7〕如〔1〕~〔6〕中任一项所述的甲酸的制造方法,其中,前述被固定化于固体的胺为被固定化于聚合物的胺。

27.〔8〕如〔7〕所述的甲酸的制造方法,其中,固定有前述胺的聚合物为聚苯乙烯。

28.发明的效果

29.根据本发明,能够提供可通过简便的方法高效率地浓缩甲酸溶液,将甲酸以高收率回收的甲酸的制造方法。

具体实施方式

30.以下,针对本发明的实施方式进行详细地说明。

31.本发明的实施方式涉及的甲酸的制造方法包括第一工序,所述第一工序中,在包含溶剂和溶解于前述溶剂的催化剂的溶液中,在不溶于前述溶剂的胺的存在下使二氧化碳与氢发生反应,使生成的前述甲酸吸附于前述胺,

32.前述催化剂含有选自由属于周期表第8族、第9族及第10族的金属元素组成的组中的至少1种金属元素,

33.前述胺为被固定化于固体的胺。

34.本发明的实施方式涉及的甲酸的制造方法优选进一步包括将反应溶液分离为吸附了甲酸的胺和包含催化剂的溶液的第二工序。

35.另外,本发明的实施方式涉及的甲酸的制造方法优选进一步包括对吸附了甲酸的胺进行加热、将甲酸回收的第三工序。

36.〔第一工序〕

37.第一工序为在包含溶剂和溶解于前述溶剂的催化剂的溶液中,在不溶于前述溶剂的胺的存在下使二氧化碳与氢反应,并使生成的前述甲酸吸附于前述胺的工序。通过该工序,在反应溶液中生成的甲酸被吸附于不溶于溶剂的胺。由于催化剂溶解于溶剂,且胺被固定化于固体,因此能够通过简便的方法将吸附了甲酸的胺与包含催化剂的溶液分离。

38.(催化剂)

39.本发明的实施方式中使用的催化剂含有选自由属于周期表第8族、第9族及第10族的金属元素组成的组中的至少1种的金属元素(以下有时简称为金属元素)。作为金属元素,

具体而言,可举出fe、ru、os、hs、co、ir、mt、ni、pd、pt、ds,从催化剂性能的观点考虑,优选ru、ir、fe及co,更优选ru及ir。

40.第一工序需要在包含溶解于溶剂的催化剂的溶液中进行,因此本发明的实施方式中使用的催化剂优选溶解于水、有机溶剂等,更优选为含有金属元素的化合物(金属元素化合物)。

41.作为金属元素化合物,可举出金属的下述盐:金属元素与无机酸的盐,如氢化盐、氧化物盐、卤化物盐(氯化物盐等)、氢氧化物盐、碳酸盐、碳酸氢盐、硫酸盐、硝酸盐、磷酸盐、硼酸盐、卤酸盐、高卤酸盐、亚卤酸盐、次卤酸盐及硫氰酸盐,等等;与有机酸的盐,如醇盐、羧酸盐(乙酸盐、(甲基)丙烯酸盐等)、及磺酸盐(三氟甲磺酸盐等),等等;与有机碱的盐,如酰胺盐、磺酰胺盐、及磺酰亚胺盐(双(三氟甲烷磺酰基)酰亚胺盐等),等等;乙酰丙酮盐、六氟乙酰丙酮盐、卟啉盐、酞菁盐及环戊二烯盐等络盐;包含链状胺、环状胺、芳香族胺等的氮化合物、磷化合物、含磷及氮的化合物、硫化合物、一氧化碳、二氧化碳及水等中的一种或者多种的络合物或盐。这些化合物可以是水合物及无水物中的任一种,没有特别限定。这些之中,从能够进一步提高甲酸的生成效率的观点考虑,优选卤化物盐、包含磷化合物的络合物、包含氮化合物的络合物、以及含有含磷及氮的化合物的络合物或盐。

42.上述可以单独使用1种,也可以将2种以上并用。

43.金属元素化合物能够使用市售的物质,也能够使用利用已知的方法等制造的物质。作为已知的方法,例如能够使用日本特开2008

‑

184398号公报中记载的方法、angew.chem.int.ed.2010,49,1468

‑

1471中记载的方法等。

44.对于催化剂的使用量而言,只要能够制造甲酸就没有特别限定。在使用金属元素化合物作为催化剂的情况下,为了充分地呈现催化剂功能,相对于溶剂1l而言,金属元素化合物的使用量优选为0.1μmol以上,更优选为0.5μmol以上,进一步优选为1μmol以上。另外,从成本的观点考虑,优选为1mol以下,更优选为10mmol以下,进一步优选为1mmol以下。需要说明的是,在使用2种以上金属元素化合物的情况下,它们的合计的使用量在上述范围内即可。

45.(溶剂)

46.作为本发明的实施方式涉及的溶剂,只要是溶解催化剂而变得均匀的溶剂即可,没有特别限制,可举出水、甲醇、乙醇、n,n

‑

二甲基甲酰胺(dmf)、二甲基亚砜、四氢呋喃、苯、甲苯、及它们的混合溶剂等,优选包含n,n

‑

二甲基甲酰胺、甲醇、四氢呋喃或水,更优选为n,n

‑

二甲基甲酰胺或水。

47.(胺)

48.在本发明的实施方式涉及的甲酸的制造方法中,使用被固定化于固体的胺。另外,在包含溶剂和溶解于前述溶剂的催化剂的溶液中,胺需要为不溶于前述溶剂的胺。即,须为在溶解有第一工序中使用的催化剂的溶液中不溶的胺。

49.这里,所谓“被固定化”是指胺与固体键合而成为不溶或不动化的状态,另外,也包含“负载”(其中,胺成为附着于固体的状态)。

50.作为固体,只要在溶解有第一工序中使用的催化剂的溶液中不溶,优选在水、有机溶剂等中不溶,且能够将胺固定化于固体表面就没有特别限制。固体优选为经固定化的胺可直接或经由间隔基团而键合在固体的表面的物质,更优选为具有可与胺化学键合的官能

团的物质。

51.作为固体,具体而言,能够举出多孔粒子、聚合物及金属氧化物等,从能够较多地设定胺官能团的观点考虑,优选为聚合物。

52.作为多孔粒子,可举出活性炭、硅胶等。

53.作为聚合物,可举出聚苯乙烯、聚乙烯、聚丙烯、聚氨酯树脂、丙烯酸树脂、环氧树脂、有机硅树脂等,优选容易导入胺官能团的聚苯乙烯、聚乙烯等,更优选聚苯乙烯。

54.作为金属氧化物,可举出氧化铝等。

55.胺的种类及结构没有特别限定,更详细地,能够举出无机胺及有机胺(脂肪族胺、芳香族胺、杂环胺、脒、胍等)等。

56.作为被固定化于固体的胺,具体而言,例如可举出将下述胺固定化于固体而成的化合物等:氨、二甲基胺、二乙基胺、二异丙基胺、三甲基胺、三乙基胺、n,n

‑

二甲基苯胺、n,n

‑

二异丙基乙胺(diea)、1,4

‑

二氮杂双环[2.2.2]辛烷(dabco)、1

‑

甲基咪唑、吡啶、4

‑

二甲基氨基吡啶(dmap)、2,6

‑

二甲基吡啶、2,4,6

‑

三甲基吡啶、1,5

‑

二氮杂双环[4.3.0]

‑5‑

壬烯(dbn)、1,8

‑

二氮杂双环[5.4.0]

‑7‑

十一烯(dbu)、烷醇

‑8‑

二氮杂双环[5.4.0]

‑7‑

十一烯(dbuoh)、1,5,7

‑

三氮杂双环[4.4.0]癸

‑5‑

烯(tbd)、7

‑

甲基

‑

1,5,7

‑

三氮杂双环[4.4.0]癸

‑5‑

烯(mtbd)等。这些之中,从能够进一步提高甲酸的收率的观点考虑,优选将dmap、dbu、dbn、tbd、或mtbd固定化于固体而成的物质,由于甲酸与催化剂仅通过过滤就能够分离、蒸馏时容易回收,因此进一步优选固定于聚苯乙烯而得的dmap(ps

‑

dmap)或固定于聚苯乙烯的dbu(ps

‑

dbu)。

[0057]

胺既能够使用市售的物质,也能够使用通过已知的方法等制造。这些中可以单独使用1种,也可以将2种以上并用。

[0058]

胺的使用量没有特别限定,从高效地回收所生成的甲酸的观点考虑,相对于溶剂1l而言,以氮原子量计优选为5mmol以上,更优选为25mmol以上,进一步优选为50mmol以上。另外,对于胺的使用量而言,从成本的观点考虑,相对于溶剂1l而言,以氮原子量计优选为50mol以下,更优选为25mol以下,进一步优选为5mol以下。

[0059]

这里,所谓氮原子量,是指胺中所含的氮原子的量,例如在dmap、dbu的情况下,胺官能团中的每一个含有2个氮原子。

[0060]

需要说明的是,在使用2种以上的胺的情况下,它们的合计的使用量在上述范围内即可。

[0061]

(二氧化碳及氢)

[0062]

作为用于本发明的实施方式中的氢,还能够利用氢气瓶及液体氢中的任意。作为氢供给源,例如能够使用炼铁的冶炼过程中产生的氢、在苏打制造过程中产生的氢等。另外,也能够使用由水的电解产生的氢。

[0063]

作为本发明的实施方式中使用的二氧化碳,能够使用二氧化碳气体瓶、液体二氧化碳、超临界二氧化碳及干冰等。

[0064]

氢气体和二氧化碳气体可以分别单独地导入反应体系,也可以作为混合气体而导入。

[0065]

对于氢与二氧化碳的使用比例而言,优选以摩尔为基准为同量或者氢过剩。

[0066]

作为用于本发明的实施方式涉及的甲酸的制造方法的氢,在使用氢气瓶的情况

下,其压力从充分地确保反应性的观点考虑优选为0.1mpa以上,更优选为0.2mpa以上,进一步优选为0.5mpa以上。另外,从设备易于变大的方面考虑,优选为50mpa以下,更优选为20mpa以下,进一步优选为10mpa以下。

[0067]

另外,从充分地确保反应性的观点考虑,本发明的实施方式涉及的甲酸的制造方法中使用的二氧化碳的压力优选为0.1mpa以上,更优选为0.2mpa以上,进一步优选为0.5mpa以上。另外,从设备易于变大的方面考虑,优选为50mpa以下,更优选为20mpa以下,进一步优选为10mpa以下。

[0068]

(反应条件)

[0069]

本发明的实施方式涉及的甲酸的制造方法中的反应条件没有特别限定,也可以在反应过程中适当变更反应条件。用于反应的反应容器的形态没有特别限定。

[0070]

反应温度没有特别限定,为了使反应高效地进行,优选为30℃以上,更优选为40℃以上,进一步优选为50℃以上。另外,从能量效率的观点考虑,优选为200℃以下,更优选为150℃以下,进一步优选为100℃以下。

[0071]

反应时间没有特别限定,例如从充分地确保甲酸生成量的观点考虑,优选为0.5小时以上,更优选为1小时以上,进一步优选为2小时以上。另外,从成本的观点考虑,优选为24小时以下,更优选为12小时以下,进一步优选为6小时以下。

[0072]

对于将反应中使用的二氧化碳及氢、催化剂、溶剂等导入反应容器内的导入方法没有特别限制,可以一次性导入全部的原料等,也可以阶段性导入一部分或全部的原料等,还可以连续地导入一部分或全部的原料等。另外,也可以为组合了上述方法的导入方法。

[0073]

〔第二工序〕

[0074]

本发明的实施方式涉及的第二工序为将第一工序中的吸附了甲酸的胺和包含催化剂的溶液分离的工序。即,为进行固液分离的工序。在第一工序中,作为吸附甲酸的胺,使用被固定化于固体的胺,因此作为分离操作,通过简便的固液分离能够将包含催化剂的溶液和吸附了甲酸的胺分离。

[0075]

在通过第二工序分离的包含催化剂的溶液中,含有催化剂和溶剂。

[0076]

在分离工序中,可没有特别限制地使用已知的固液分离手段。例如,可举出使用过滤器的过滤、离心分离及倾析等。

[0077]

在第二工序中分离的包含催化剂的溶液(催化剂溶液)可以作为第一工序中的反应溶液而在第一工序中进行再利用。催化剂通常耐久性低,在甲酸生成后的精制等后处理时,难以维持催化剂活性,但由于在第一工序中使用的胺为被固定化于固体的胺,因此所生成的甲酸与催化剂的分离容易,能够防止催化剂活性的降低,得以实现再利用。

[0078]

在对第二工序中分离的催化剂溶液进行再利用时,优选补充在第一工序中损失的原材料。

[0079]

在第一工序中使用的溶液中,作为使用在第二工序中分离出的催化剂溶液的比例,没有特别限定,可以部分地使用第二工序中分离出的催化剂溶液,也可以全部使用第二工序中分离出的催化剂溶液,优选为50质量%以上,更优选为70质量%以上,从催化剂成本的观点考虑,期望尽可能多。

[0080]

〔第三工序〕

[0081]

另外,本发明的实施方式涉及的第三工序是对吸附了甲酸的胺进行加热,回收甲

酸的工序。

[0082]

通过对吸附了甲酸的胺进行加热,甲酸与胺的盐分解,能够作为以甲酸为主成分的混合物进行回收。

[0083]

对于吸附了甲酸的胺而言,由于在吸附了甲酸时由溶剂引起膨润,因此在固液分离后也包含溶剂。

[0084]

热处理的温度及压力没有特别限定,通过调节温度及压力,能够将甲酸吸附工序中的以溶剂为主成分的混合物与以甲酸为主成分的混合物进行分离提取,而固定化有胺的聚合物则残留在加热炉中。

[0085]

为了分离提取甲酸吸附工序中的以溶剂为主成分的混合物,从高效地回收甲酸的观点考虑,热处理的温度优选为100℃以上,更优选为120℃以上,进一步优选为140℃以上。另外,从固体胺的耐热性的观点考虑,优选为220℃以下,更优选为200℃以下,进一步优选为180℃以下。

[0086]

从高效地回收甲酸的观点考虑,热处理中的压力优选为0.1mmhg以上,更优选为0.5mmhg以上,进一步优选为1mmhg以上。另外,优选为300mmhg以下,更优选为250mmhg以下,进一步优选为200mmhg以下。

[0087]

通过将以分离提取出的胺为主成分的混合物通过已知的方法进行精制而可以将胺在第一工序中进行再利用。

[0088]

对以甲酸为主成分的混合物进行分离提取时,从高效地回收甲酸的观点考虑,热处理的温度优选为60℃以上,更优选为70℃以上,进一步优选为80℃以上。另外,从不使甲酸分解的观点考虑,优选为200℃以下,更优选为150℃以下,进一步优选为120℃以下。

[0089]

从甲酸回收效率的观点考虑,热处理中的压力优选为100mmhg以下,更优选为10mmhg以下。

[0090]

可以将残留于加热炉的固定化有胺的聚合物在第一工序中进行再利用。

[0091]

对于热处理的时间而言,例如,当温度在前述范围内时,优选设为0.5小时以上且24小时以下,更优选设为1小时以上且12小时以下,进一步优选设为1小时以上且6小时以下。

[0092]

热处理中的气氛没有特别限定,能够在空气下进行。

[0093]

根据本实施方式的方法,能够通过简便的操作将反应溶液中生成的甲酸与催化剂分离,能够将昂贵的催化剂进行再利用。另外,与通过从反应溶液中利用萃取、蒸馏等操作而浓缩甲酸溶液相比,能够效率极好地浓缩甲酸溶液。

[0094]

以下,示出实施例及比较例来详细地说明本发明。但是,本发明不限定于这些实施例。

[0095]

实施例

[0096]

〔催化剂的合成〕

[0097]

(合成例1)ru催化剂的合成

[0098]

参考angew.chem.int.ed.2010,49,1468

‑

1471中记载的化合物4b的合成方法,通过下述操作合成ru催化剂。

[0099]

在氩环境下,向50ml舒伦克瓶(schlenk)中投入[ruhcl(pph3)3(co)](和光纯药code 030

‑

21721)95.3mg、2,6

‑

双(二

‑

叔丁基膦基甲基)吡啶(2,6

‑

bis(di

‑

tert

‑

butylphosphinomethyl)pyridine)(abcr code ab249204)40.0mg、thf(四氢呋喃,不含稳定剂,脱氧,和光纯药code 206

‑

18531)5.0ml。

[0100]

投入65℃的油浴,进行3小时反应后,冷却至室温(25℃)。

[0101]

过滤所生成的沉淀物,用蒸发器蒸馏除去滤液中的溶剂。

[0102]

将所得到的黄色液体溶于极小量的thf,并用己烷重结晶,由此得到黄色的晶体(ru催化剂)。

[0103]

(合成例2)ir催化剂的合成

[0104]

利用记载于日本特开2008

‑

184398号公报的参考例1的方法来制造[cp*ir(h2o)3](8o4)。在水(12ml)中将ag2so4(1.05g)及[cp*ircl2]2(1.34g)的混合物于室温搅拌12小时,接下来,过滤而除去agcl。利用蒸发器减压蒸馏除去溶剂,得到黄色固体的目标物([cp*ir(h2o)3](so4))。

[0105]

将由上述所得的[cp*ir(h2o)3](so4)2.39g、4

‑

羟基

‑

吡啶

‑2‑

羧酸甲基酰胺(4

‑

hydroxy

‑

pyridine

‑2‑

carboxylic acid methylamide)(j&w pharm code 69r0942)0.76g、水50ml进行混合,并在室温(25℃)下搅拌12小时。用蒸发器蒸馏除去水,由此得到黄色的粉末。将上述粉末溶于极少量的甲醇,用乙酸乙酯再沉淀,由此得到目标生成物(ir催化剂)。

[0106]

〔甲酸的制造〕

[0107]

〔实施例1〕

[0108]

将由合成例1得到的ru催化剂2.5mg溶解于二甲基甲酰胺(dmf和光纯药code 045

‑

32365)20ml。取1.0ml上述催化剂溶液,用二甲基甲酰胺99.0ml稀释,由此稀释至100倍。将稀释的催化剂溶液20ml和苯乙烯聚合物负载型的4

‑

(二甲基氨基)吡啶(aldrich code 359882)(ps

‑

dmap)1.09g加入耐压容器。加入摩尔比为co2/h2=1/1的混合气体,设定为0.4mpa的压力。于80℃加热搅拌1小时而使其反应。

[0109]

反应后,通过减压过滤分离为液相与固体。液相用10倍量的水稀释,由此进行hplc分析,将甲酸生成量中的存在于液相的甲酸量、即液体中甲酸量(mg)进行定量,进而算出反应后的催化剂溶液中的甲酸浓度(%)(液中甲酸浓度)。固体浸渍于100倍量的0.6%磷酸水溶液,针对溶出的甲酸量进行hplc分析,从而对甲酸对聚合物的吸附量(mg)进行定量,算出甲酸对聚合物的吸附率(%)及聚合物中的甲酸浓度(%)。

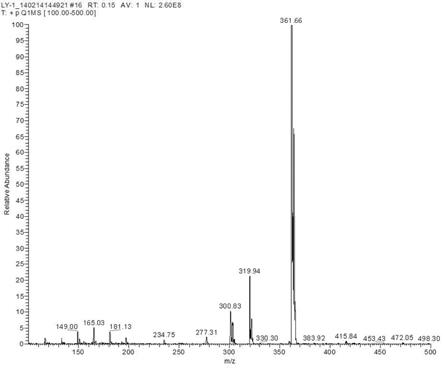

[0110]

hplc根据以下条件进行。将甲酸(和光纯药制)浓度调节至0.001~1质量%的甲酸水溶液用作定量用标准物质。

[0111]

装置:lc

‑

ms2010ev(岛津制作所制)

[0112]

柱:ymc

‑

triart c18(3.0mmφ

×

15cm,平均粒径5μm,平均细孔径12nm)

[0113]

柱温度:37℃

[0114]

移动相:a液 0.1%h3po4:乙腈=95:5(体积比),

[0115]

b液 乙腈

[0116]

梯度条件:0~5分钟,b液0%(保持)

→

5~5.01分钟,b液0~95%(梯度)

→

5.01~10分钟,b液95%(保持)

→

10~10.01分钟,b液95~0%(梯度)

→

10.01~20分钟,b液0%(保持)

[0117]

流速:0.425ml/分钟

[0118]

检测:uv 210nm

[0119]

将上述与液相分离的固体加入烧瓶。设定为100mmhg、120℃,从固体中首先分离提取以dmf为主成分的混合物。然后,设定为10mmhg、170℃,分离提取以甲酸为主成分的混合物。

[0120]

通过hplc测定上述以甲酸为主成分的混合物中的甲酸浓度(第三工序中的甲酸浓度(%)),算出第三工序中的甲酸回收率(%)。

[0121]

将得到的混合物在减压下蒸馏,由此得到高浓度的甲酸。

[0122]

首先,通过在常压下设定为100℃,首先将少量含有的水蒸馏除去。然后,将压力设定为10mmhg、温度设定为170℃,由此得到高浓度的甲酸溶液。

[0123]

通过hplc测定上述甲酸溶液中的甲酸浓度,算出甲酸总回收率(%)。甲酸总回收率(%)通过下述式算出。

[0124]

甲酸总回收率(%)=氢化中的甲酸对聚合物的吸附率

×

第三工序中的甲酸回收率

[0125]

〔实施例2〕

[0126]

除了将聚合物负载型的4

‑

(二甲基氨基)吡啶的使用量变更为2.00g以外,与实施例1同样地制造甲酸,算出甲酸总回收率。

[0127]

〔实施例3〕

[0128]

除了将聚合物负载型的4

‑

(二甲基氨基)吡啶的使用量变更为4.00g以外,与实施例1同样地制造甲酸,算出甲酸总回收率。

[0129]

〔实施例4〕

[0130]

除了将聚合物负载型的4

‑

(二甲基氨基)吡啶1.09g变更为苯乙烯聚合物负载型的1,8

‑

二氮杂双环[5.4.0]十一碳

‑

7烯(1,8

‑

diazabicyclo[5.4.0]undec

‑7‑

ene,polymer

‑

bound(聚合物负载))(aldrich code 595128)(ps

‑

dbu)1.0g以外,与实施例1同样地制造甲酸,算出甲酸总回收率。

[0131]

〔实施例5〕

[0132]

除了将聚合物负载型的4

‑

(二甲基氨基)吡啶1.09g变更为二氧化硅负载型的烷醇

‑8‑

二氮杂双环[5.4.0]

‑7‑

十一烯(dbuoh

‑

sillca)1.0g以外,与实施例1同样地制造甲酸,算出甲酸总回收率。

[0133]

〔实施例6〕

[0134]

将由合成例2得到的ir催化剂3.0mg溶解于水20ml。并且与苯乙烯聚合物负载型的4

‑

(二甲基氨基)吡啶(aldrich code 359882)(ps

‑

dmap)1.09g一并加入耐压容器。加入co2/h2=1/1的混合气体,设定至0.4mpa的压力。于50℃进行3小时加热搅拌。反应后,通过减压过滤分离为液相与固体。将液相用10倍量的水稀释,进行hplc分析,对甲酸量进行定量。将固体浸渍在100倍量的2%盐酸水溶液中,对溶出的甲酸量进行hplc分析,由此对甲酸吸附量进行定量。

[0135]

将上述与液相分离的固体加入烧瓶。设定为200mmhg、100℃,从固体中首先分离提取以水为主成分的混合物。然后,除了设定为10mmhg、170℃,分离提取以甲酸为主成分的混合物以外,与实施例1同样地算出甲酸总回收率。

[0136]

〔实施例7〕

[0137]

除了将苯乙烯聚合物负载型的4

‑

(二甲基氨基)吡啶1.09g变更为苯乙烯聚合物负

载型的1,8

‑

二氮杂双环[5.4.0]

‑7‑

十一烯(1,8

‑

diazabicyclo[5.4.0]undec

‑7‑

ene,polymer

‑

bound)(aldrich code595128)(ps

‑

dbu)2.0g以外,与实施例6同样地制造甲酸,算出甲酸总回收率。

[0138]

〔实施例8〕

[0139]

进行实施例2后,将过滤分离固体胺而回收的催化剂溶液14ml加入耐压容器,投入苯乙烯聚合物负载型的4

‑

(二甲基氨基)吡啶(ps

‑

dmap)2.00g,并加入co2/h2=1/1的混合气体,设定至0.4mpa的压力。于80℃加热搅拌1小时使其反应而制造甲酸,并与实施例1同样地算出甲酸总回收率。由此,明确了可以将催化剂溶液进行再利用。

[0140]

〔比较例1〕

[0141]

将由合成例1得到的ru催化剂2.5mg、1,8

‑

二氮杂双环[5.4.0]十一碳

‑

7烯(dbu tci code d1270)1.69g溶解于dmf 20ml。作为稀释溶液,准备将1,8

‑

二氮杂双环[5.4.0]十一碳

‑

7烯(dbu tci code d1270)8.45g、dmf 100ml混合而成的物质。将催化剂溶液用上述稀释溶液稀释至100倍。将上述稀释催化剂溶液加入20ml耐压容器。加入co2/h2=1/1的混合气体,设定至0.4mpa的压力。于反应温度80℃加热搅拌1小时。将反应后的催化剂溶液用20%盐酸水溶液稀释10倍,进行hplc分析,将反应后的催化剂溶液中的甲酸量进行定量。

[0142]

所得到的催化剂溶液由于甲酸与溶剂共沸而无法浓缩,不能求出甲酸回收量及甲酸总回收率。

[0143]

〔比较例2〕

[0144]

除了将反应温度变更为50℃以外,与比较例1同样地制造甲酸。

[0145]

得到的催化剂溶液由于甲酸与溶剂共沸而无法浓缩,不能求出甲酸回收量及甲酸总回收率。

[0146]

〔比较例3〕

[0147]

将由合成例2得到的ir催化剂3.0mg溶解于2mol/l碳酸氢钾水溶液20ml。将上述稀释催化剂溶液加入20ml耐压容器。加入co2/h2=1/1的混合气体,并设定为0.4mpa的压力。于50℃进行加热搅拌3小时。将反应后的催化剂溶液用20%盐酸水溶液稀释10倍,并进行hplc分析,而将甲酸量定量。

[0148]

得到的催化剂溶液由于甲酸与溶剂共沸而无法浓缩,不能求出甲酸回收量及甲酸总回收率。

[0149]

上述实施例及比较例记载于表1。

[0150]

表中的tof(turnover frequency,转化频率)表示:相对于所使用的催化剂的摩尔量而言,每1小时产生的甲酸或者甲酸盐的摩尔量。

[0151]

[表1]

[0152][0153]

实施例1~7中,通过在第一工序中使用被固定化于固体的胺,能够利用简便的方法将吸附了甲酸的胺和包含催化剂的溶液分离。

[0154]

如从表1可知,实施例1~7中,通过将生成的甲酸与包含催化剂的溶液分离,能够回收高浓度的甲酸混合液,由于能够通过蒸馏而进一步浓缩,总甲酸回收率高。另外,实施例8中,由于使用了在实施例2中过滤分离固体胺而回收的催化剂溶液,结果,得到了与实施例2同等的甲酸总回收率,明确了可以将催化剂溶液进行再利用。

[0155]

另一方面,比较例1~3中,由于用液状的胺萃取所生成的甲酸,得到的甲酸溶液中,甲酸与溶剂共沸,不能够通过蒸馏进行浓缩。

[0156]

虽然详细地参照特定的实施方式说明了本发明,但本领域技术人员知晓,能够在不脱离本发明的精神和范围的情况下施加各种变更、修正。

[0157]

本技术基于2019年3月8日提出申请的日本专利申请(日本特愿2019

‑

42918)、及2019年12月17日提出申请的日本专利申请(日本特愿2019

‑

227277),其内容在此作为参照并被并入。

[0158]

产业上的可利用性

[0159]

根据本发明,提供可通过简便的方法高效率地浓缩甲酸溶液、可以高收率回收甲酸的制造方法。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。