1.本发明涉及胶体二氧化硅及其制造方法,特别是涉及含有具有表面凹凸形状的二氧化硅颗粒的胶体二氧化硅及其制造方法。

背景技术:

2.胶体二氧化硅是使二氧化硅微粒分散于水等介质中而形成的,除了在纸、纤维、钢铁等领域中作为物性改良剂使用以外,也作为半导体晶片等电子材料的研磨剂使用。对于在这种用途中使用的胶体二氧化硅中分散的二氧化硅颗粒要求高纯度性和致密性。

3.作为能够满足上述要求的胶体二氧化硅的制造方法,例如,公开了向特定范围的碱浓度的反应介质中添加烷基硅酸酯的水性二氧化硅溶胶的制造方法(例如,参照专利文献1)。

4.但是,根据专利文献1所记载的制造方法,制造球状颗粒,对于二氧化硅颗粒的形状没有研究。

5.公开了使用季铵盐等作为水解催化剂,含有在颗粒表面具有小突起的二氧化硅颗粒的胶体二氧化硅的制造方法(例如,参照专利文献2)。胶体二氧化硅的二氧化硅颗粒在表面具有突起等被异形化,则作为研磨剂能够呈现更高的研磨性。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开平6

‑

316407号公报

9.专利文献2:日本特开2007

‑

153732号公报

技术实现要素:

10.发明所要解决的技术问题

11.本发明的发明人发现,通过专利文献2记载的制造方法制得的胶体二氧化硅存在在碱性条件下不能维持表面凹凸形状这样的问题。

12.本发明的发明人进行了精心研究,结果成功地制造了含有即使在碱性条件下表面凹凸形状的维持性也优异的二氧化硅颗粒的胶体二氧化硅。并且,想到这样的胶体二氧化硅能够适合用作研磨剂,其能够出色地解决上述问题,从而完成了本发明。

13.本发明的目的在于提供一种含有致密性优异、即使在碱性条件下表面凹凸形状的维持性也优异的二氧化硅颗粒的胶体二氧化硅、以及能够制造该胶体二氧化硅的制造方法。

14.用于解决技术问题的技术方案

15.为了实现上述目的,本发明人重复进行了进行研究,结果发现,采用含有具有表面凹凸形状的二氧化硅颗粒、并且二氧化硅颗粒的烷氧基的含量为特定范围、二氧化硅颗粒在碱性条件下进行加热处理时呈现特定范围的比表面积的减少率的胶体二氧化硅,能够实现上述目的,从而完成本发明。

16.即,本发明涉及下述的胶体二氧化硅及其制造方法。

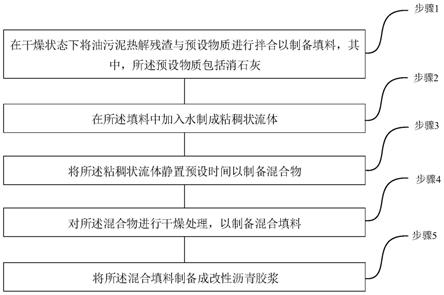

17.1.一种胶体二氧化硅,其含有具有表面凹凸形状的二氧化硅颗粒,该胶体二氧化硅的特征在于,

18.(1)上述二氧化硅颗粒的烷氧基的含量为1000ppm以上,

19.(2)上述二氧化硅颗粒在碱性条件下进行加热处理时的比表面积的减少率为15.0%以下。

20.2.如项1所述的胶体二氧化硅,其中,上述二氧化硅颗粒的真比重为1.95以上。

21.3.如项1或2所述的胶体二氧化硅,其中,上述二氧化硅颗粒在每1g二氧化硅颗粒中含有5μmol以上的选自伯胺、仲胺和叔胺(其中,不包含羟基作为取代基)中的至少一种胺。

22.4.一种胶体二氧化硅的制造方法,该胶体二氧化硅含有具有表面凹凸形状的二氧化硅颗粒,上述制造方法的特征在于,依次具有:

23.(1)制备包含碱性催化剂和水的母液的工序1;

24.(2)将烷氧基硅烷添加至上述母液,制备种颗粒分散液的工序2;和

25.(3)在上述种颗粒分散液中添加水、碱性催化剂和烷氧基硅烷的工序3,

26.上述碱性催化剂为选自伯胺、仲胺和叔胺(其中,不包含羟基作为取代基)中的至少一种胺,

27.上述工序3中的上述烷氧基硅烷的添加量s3(mol)与上述碱性催化剂的添加量c3(mol)的摩尔比(s3/c3)超过185且为400以下。

28.发明的效果

29.本发明的胶体二氧化硅含有致密性优异、在碱性条件下的表面凹凸形状的维持性优异的二氧化硅颗粒。另外,本发明的胶体二氧化硅的制造方法能够制造该胶体二氧化硅。

附图说明

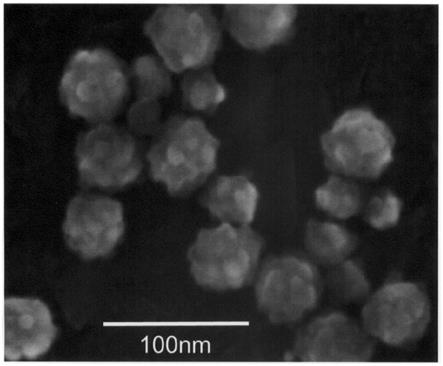

30.图1是实施例2中制造的胶体二氧化硅的二氧化硅颗粒的sem照片。

具体实施方式

31.以下,对本发明的胶体二氧化硅及其制造方法进行详细地说明。

32.本发明的胶体二氧化硅含有具有表面凹凸形状的二氧化硅颗粒,因此,能够呈现高的研磨性。另外,本发明的胶体二氧化硅中二氧化硅颗粒的烷氧基的含量为1000ppm以上,因此,每单位重量的二氧化硅颗粒中烷氧基量高,能够抑制作为被研磨物的基板等表面上的缺陷。另外,本发明的胶体二氧化硅中二氧化硅颗粒在碱性条件下进行加热处理时的比表面积的减少率为15.0%以下,因此,在碱性条件下的表面凹凸形状的维持性优异,即使在碱性条件下也能够维持高的研磨性。另外,本发明的胶体二氧化硅的制造方法中,作为碱性催化剂,使用选自伯胺、仲胺和叔胺(其中,不包含羟基作为取代基)中的至少一种胺,并且,将工序3中的烷氧基硅烷的添加量s3(mol)与碱性催化剂的添加量c3(mol)的摩尔比(s3/c3)设定为特定范围进行溶胶凝胶反应,由此,能够制造金属杂质少、且在碱性条件下的表面凹凸形状的维持性优异、即使在碱性条件下也能够维持高的研磨性的胶体二氧化硅。

33.1.胶体二氧化硅

34.本发明的胶体二氧化硅的特征在于,其含有具有表面凹凸形状的二氧化硅颗粒的胶体二氧化硅,(1)上述二氧化硅颗粒的烷氧基的含量为1000ppm以上,(2)上述二氧化硅颗粒在碱性条件下进行加热处理时的比表面积的减少率为15.0%以下。

35.在本说明书中,二氧化硅颗粒的表面凹凸形状是指在二氧化硅颗粒的表面具有微小的突起的形状,二氧化硅颗粒成为类似于金平糖的形状的状态。这样的表面凹凸形状能够通过将bet比表面积(b1)除以由sem短径算出的比表面积(s1)所算出的表面粗糙度(b1/s1)的范围来规定。此外,比表面积(s1)能够通过将二氧化硅的真比重设为2.2,换算2727/sem短径(nm)的值来求得。表面粗糙度(b1/s1)优选为1.1以上,更优选为1.4以上,另外,表面粗糙度(b1/s1)优选为2.0以下,更优选为1.8以下。

36.上述二氧化硅颗粒的烷氧基的含量为1000ppm以上。若烷氧基的含量低于1000ppm,则本发明的胶体二氧化硅的研磨性降低,且不能抑制被研磨物的表面上的缺陷。上述烷氧基的含量优选为4000ppm以上,更优选为5000ppm以上。另外,上述烷氧基的含量优选为45000ppm以下,更优选为40000ppm以下。通过使烷氧基的含量的上限为上述范围,本发明的胶体二氧化硅的研磨性更进一步提高。

37.此外,上述烷氧基的含量能够通过以下方法进行测定。

38.(烷氧基的含量(ppm))

39.以215000g、90分钟的条件对胶体二氧化硅进行离心分离后,废弃上清液,以60℃、90分钟的条件使固体成分真空干燥。称重所得到的二氧化硅干燥固化物0.50g,加入1m氢氧化钠水溶液50ml中,一边使其搅拌一边以50℃加热24小时,由此使二氧化硅溶解。通过气相色谱法对上述二氧化硅溶解液进行分析,求得醇含量,计算每1g二氧化硅中的烷氧基量。气相色谱法的检测器使用氢火焰离子化检测器(fid)。气相色谱法分析根据jis k0114进行。

40.(bet比表面积(m2/g))

41.将胶体二氧化硅在热板上预干燥后,以800℃热处理1小时,制备测定用样品。通过氮气吸附法(bet法)测定制得的测定用样品。

42.(平均一次粒径(nm))

43.将二氧化硅的真比重设为2.2,由上述bet比表面积的测定值换算2727/bet比表面积(m2/g)的值,设为胶体二氧化硅中的二氧化硅颗粒的平均一次粒径(nm)。

44.上述二氧化硅颗粒在碱性条件下进行加热处理时的比表面积的减少率为15.0%以下。若比表面积的减少率大于15.0%,则突起的耐碱性变低,在碱性条件下的二氧化硅颗粒的表面凹凸形状的维持性降低,不能维持在碱性条件下的研磨性。比表面积的减少率优选为14.5%以下,更优选为14.3%以下。另外,比表面积的减少率的下限没有特别限定,只要为0.1%左右即可。

45.此外,上述比表面积的减少率通过以下的测定方法进行测定。

46.(比表面积的减少率)

47.向胶体二氧化硅800g中添加3

‑

乙氧基丙胺,将ph调整为9.9~10.3。将上述胶体二氧化硅加入带回流管的烧瓶并进行加热,维持3小时回流状态,进行碱处理。将进行了碱处理的胶体二氧化硅的ph调整为7.6~7.8,根据上述bet比表面积的测定方法,测定bet比表面积。根据碱处理前后的bet比表面积,基于下述式,通过下式计算比表面积的减少率。

48.比表面积的减少率(%)=

49.(碱处理前的bet比表面积-碱处理后的bet比表面积)/碱处理前的bet比表面积

×

100

50.二氧化硅颗粒的真比重优选为1.95以上。通过使真比重为1.95以上,二氧化硅颗粒的硬度更进一步提高,胶体二氧化硅的研磨性更进一步提高。二氧化硅颗粒的真比重更优选为2.00以上,进一步优选为2.10以上。另外,上述真比重优选为2.20以下,更优选为2.16以下。

51.上述二氧化硅颗粒的真比重能够通过如下测定方法进行测定:将胶体二氧化硅在150℃的热板上干燥固化后,在300℃炉内保持1小时,之后通过使用乙醇的液相置换法进行测定。

52.上述二氧化硅颗粒优选含有选自伯胺、仲胺和叔胺中的至少一种胺。作为上述胺,没有特别限定,由下述通式(x)表示。

53.nr

a

r

b

r

c

(x)

54.(式中,r

a

、r

b

、r

c

表示可以被取代的碳原子数1~12的烷基或氢。其中,不包括r

a

、r

b

、r

c

全部为氢的情况即氨。)

55.r

a

、r

b

、r

c

可以相同,也可以不同。r

a

、r

b

、r

c

也可以是直链状、支链状、环状的任意种。

56.直链状或支链状的烷基的碳原子数可以为1~12,优选为1~8,更优选为1~6。作为直链状的烷基,例如可以列举甲基、乙基、丙基、丁基、戊基、己基、庚基、辛基等。作为支链状的烷基,可以列举异丙基、1

‑

甲基丁基、2

‑

甲基丁基、3

‑

甲基丁基、1,1

‑

二甲基丙基、1,2

‑

二甲基丙基、2,2

‑

二甲基丙基、1

‑

甲基戊基、2

‑

甲基戊基、3

‑

甲基戊基、4

‑

甲基戊基、1,1

‑

二甲基丁基、1,2

‑

二甲基丁基、1,3

‑

二甲基丁基、2,2

‑

二甲基丁基、2,3

‑

二甲基丁基、1

‑

甲基

‑1‑

乙基丙基、2

‑

甲基

‑2‑

乙基丙基、1

‑

乙基丁基、2

‑

乙基丁基、1

‑

乙基己基、2

‑

乙基己基、3

‑

乙基己基、4

‑

乙基己基、5

‑

乙基己基等。优选的直链状或支链状的烷基为正丙基、正己基、2

‑

乙基己基、正辛基等。

57.环状的烷基的碳原子数例如可以为3~12等,优选为3~6。作为环状的烷基,例如可以列举环丙基、环丁基、环戊基、环己基、环庚基、环辛基等。环状的烷基优选为环己基。

58.上述通式(x)中的r

a

、r

b

、r

c

中,烷基可以被取代。作为取代基的数量,例如可以为0个、1个、2个、3个、4个等,优选为0个、1个或2个,更优选为0个或1个。其中,取代基的数量为0个的烷基是指未被取代的烷基。作为取代基,例如可以列举碳原子数1~3的烷氧基(例如,甲氧基、乙氧基、丙氧基、异丙氧基)、氨基、被碳原子数1~4的直链状烷基取代的伯氨基、被碳原子数1~4的直链状烷基二取代的氨基(例如二甲基氨基、二正丁基氨基等)、未被取代的氨基等。其中,不包含羟基作为取代基。在具有多个取代基的烷基中,取代基可以相同,也可以不同。

59.上述通式(x)中的r

a

、r

b

、r

c

为可以被取代的碳原子数1~8(优选为碳原子数1~6)的直链状或支链状的烷基。另外,r

a

、r

b

、r

c

为可以被碳原子数1~3的烷氧基取代的碳原子数1~8(优选为碳原子数1~6)的直链状或支链状的烷基。

60.另外,r

a

、r

b

、r

c

也可以不被取代。优选r

a

、r

b

、r

c

为未被取代的直链状或支链状的碳原子数1~12的烷基、或被烷氧基取代的直链状或支链状的碳原子数1~12的烷基。

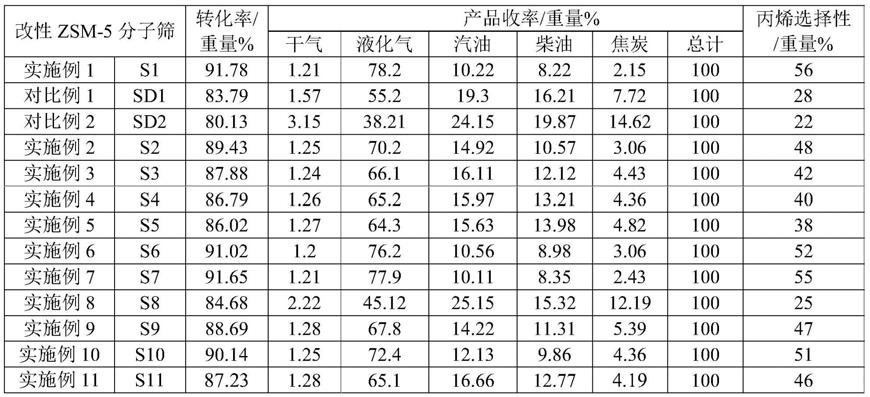

61.作为上述的胺,可以列举选自3

‑

乙氧基丙胺、2

‑

甲氧基乙胺、2

‑2‑

乙氧基乙胺、3

‑

甲氧基丙胺、3

‑

丙氧基丙胺、3

‑

异丙氧基丙胺、3

‑

丁氧基丙胺、3

‑

异丁氧基丙胺、3

‑

(2

‑

乙基己氧基)丙胺、3

‑

(2

‑

甲氧基乙氧基)丙胺等脂肪族醚胺、以及戊胺、己胺、二丙胺、三乙胺等脂肪族胺中的至少一种胺。这些胺中,从能够更进一步增加在碱性条件下的表面凹凸形状的维持性优异的二氧化硅颗粒的含量的观点来看,优选为脂肪族醚胺,更优选为3

‑

乙氧基丙胺。

62.上述胺可以单独使用,也可以混合二种以上使用。

63.二氧化硅颗粒中选自伯胺、仲胺和叔胺(其中,不包含羟基作为取代基)中的至少一种胺的含量优选在每1g二氧化硅颗粒中为5μmol以上,更优选在每1g二氧化硅颗粒中为10μmol以上。通过使上述胺含量的下限为上述范围,胶体二氧化硅中在碱性条件下的表面凹凸形状的维持性优异的二氧化硅颗粒的含量更进一步增加,胶体二氧化硅呈现更进一步充分的研磨性。另外,上述胺含量优选在每1g二氧化硅颗粒中为100μmol以下,更优选在每1g二氧化硅颗粒中为90μmol以下。通过使上述胺含量的上限为上述范围,具有表面凹凸形状的二氧化硅颗粒更进一步容易生成。

64.此外,上述胺含量能够通过以下方法进行测定。即,以215000g、90分钟的条件对胶体二氧化硅进行离心分离后,废弃上清液,以60℃、90分钟的条件使固体成分真空干燥。称重所得到的二氧化硅干燥固化物0.50g,加入1m氢氧化钠水溶液50ml中,一边使其搅拌一边以50℃加热24小时,由此,使二氧化硅溶解。通过离子色谱法对上述二氧化硅溶解液进行分析,求得胺含量。离子色谱法分析根据jis k0127进行。

65.上述胺的沸点优选为85℃以上,更优选为90℃以上。通过使沸点的下限为上述范围,更进一步抑制在反应途中的气化,能够合适地用作催化剂。另外,上述沸点优选为500℃以下,更优选为300℃以下。

66.本发明的胶体二氧化硅优选在以扫描型电子显微镜观察到的20万倍下的任意视野内的颗粒个数中包含20%以上的具有表面凹凸形状的二氧化硅颗粒,更优选包含30%以上。若上述二氧化硅颗粒的含量的下限为上述范围,则胶体二氧化硅的研磨性更进一步提高。含量的上限没有特别限定,可以为100%,也可以为70%。

67.在本说明书中,上述具有表面凹凸形状的二氧化硅颗粒的含量能够通过以下的测定方法进行测定。即,从以扫描型电子显微镜(sem)观察到的在20万倍的任意视野内的颗粒个数中计数具有表面凹凸形状的颗粒,将这些颗粒的比例作为含量(%)。

68.胶体二氧化硅中的二氧化硅颗粒的sem短径优选为8nm以上,更优选为15nm以上。通过使二氧化硅颗粒的sem短径的下限为上述范围,本发明的胶体二氧化硅的研磨性更进一步提高。另外,二氧化硅颗粒的sem短径优选为100nm以下,更优选为80nm以下。通过使二氧化硅颗粒的sem短径的上限为上述范围,更进一步降低被研磨物的损伤的发生。

69.此外,上述sem短径能够通过以下方法进行测定。对于以扫描型电子显微镜拍摄的二氧化硅颗粒的图像,用图像解析软件(三谷商事株式会社制“winroof2015”)分别将1000个颗粒进行椭圆近似,测量椭圆短轴。获得椭圆短轴的个数频率分布,将个数频率50%的椭圆短轴作为sem短径(nm)。

70.胶体二氧化硅中的二氧化硅颗粒的平均二次粒径优选为8nm以上,更优选为15nm以上。通过使二氧化硅颗粒的平均二次粒径的下限为上述范围,本发明的胶体二氧化硅的研磨性更进一步提高。另外,二氧化硅颗粒的平均二次粒径优选为400nm以下,更优选为

300nm以下。通过使二氧化硅颗粒的平均二次粒径的上限为上述范围,更进一步降低被研磨物的损伤的发生。

71.在本说明书中,上述胶体二氧化硅中的二氧化硅颗粒的平均二次粒径能够通过以下的测定方法进行测定。即,作为动态光散射法的测定用样品,制备将胶体二氧化硅添加至0.3重量%柠檬酸水溶液并均匀化的样品。使用该测定用样品,通过动态光散射法(大塚电子株式会社制“elsz

‑

2000s”)测定二次粒径。

72.胶体二氧化硅中的二氧化硅颗粒的纵横比优选为1.0以上,更优选为1.1以上。通过使纵横比的下限为上述范围,研磨性更进一步提高。另外,二氧化硅颗粒的纵横比优选为4.0以下,更优选为3.0以下。通过使纵横比的下限为上述范围,更进一步抑制被研磨物的损伤的发生。

73.在本说明书中,上述胶体二氧化硅中的二氧化硅颗粒的纵横比能够通过以下的测定方法进行测定。即,对于以扫描型电子显微镜拍摄的二氧化硅颗粒的图像,用图像解析软件(三谷商事株式会社制“winroof2015”)分别将1000个颗粒进行椭圆近似,测量椭圆长轴和椭圆短轴。计算各颗粒的椭圆长短轴比(椭圆长轴/椭圆短轴),将平均值作为纵横比。

74.本发明的胶体二氧化硅优选钠、钾、铁、铝、钙、镁、钛、镍、铬、铜、锌、铅、银、锰、钴等金属杂质的含量为1ppm以下。通过使金属杂质的含量为1ppm以下,能够合适地用于电子材料等的研磨。

75.在本说明书中,上述金属杂质的含量是使用原子吸光测定装置测得的值。

76.胶体二氧化硅中的二氧化硅颗粒的聚集比优选为1.5以上,更优选为1.7以上。通过使二氧化硅颗粒的聚集比的下限为上述范围,本发明的胶体二氧化硅的研磨性更进一步提高。另外,二氧化硅颗粒的聚集比优选为5.5以下,更优选为5.0以下。通过使二氧化硅颗粒的聚集比的上限为上述范围,更进一步降低被研磨物的损伤的发生。

77.在本说明书中,上述胶体二氧化硅中的二氧化硅颗粒的聚集比是通过计算胶体二氧化硅中的二氧化硅颗粒的平均二次粒径/平均一次粒径而得到的值。

78.胶体二氧化硅中的二氧化硅颗粒的硅烷醇基密度优选为1.5个/nm2以上,更优选为1.6个/nm2以上。若硅烷醇基密度的下限为上述范围,则被研磨物的损伤的发生更进一步降低。另外,二氧化硅颗粒的硅醇密度优选为5.0个/nm2以下,更优选为4.0个/nm2以下。若硅烷醇基密度的上限为上述范围,则本发明的胶体二氧化硅的研磨性更进一步提高。

79.此外,胶体二氧化硅中的二氧化硅颗粒的硅烷醇基密度能够通过西尔斯法求得。西尔斯法参照g.w.sears,jr.,“determination of specific surface area of colloidal silica by titration with sodium hydroxide”,analytical chemistry,28(12),1981(1956)的记载来实施。在测定中,使用1wt%二氧化硅分散液,以0.1mol/l的氢氧化钠水溶液进行滴定,基于下述式算出硅烷醇基密度。

80.ρ=(a

×

f

×

6022)

÷

(c

×

s)

81.上述式中,ρ表示硅烷醇基密度(个/nm2),a表示ph4~9的0.1mol/l氢氧化钠水溶液的滴加量(ml),f表示0.1mol/l氢氧化钠水溶液的因子,c表示二氧化硅颗粒的质量(g),s表示bet比表面积(m2/g)。

82.2.胶体二氧化硅的制造方法

83.本发明提供一种胶体二氧化硅的制造方法,该胶体二氧化硅含有具有表面凹凸形

状的二氧化硅颗粒,上述制造方法依次具有:

84.(1)制备包含碱性催化剂和水的母液的工序1;

85.(2)将烷氧基硅烷添加至上述母液,制备种颗粒分散液的工序2;和

86.(3)向上述种颗粒分散液添加水、碱性催化剂和烷氧基硅烷的工序3,

87.上述碱性催化剂为选自伯胺、仲胺和叔胺(其中,不包含羟基作为取代基)中的至少一种胺,

88.上述工序3中的上述烷氧基硅烷的添加量s3(mol)与上述碱性催化剂的添加量c3(mol)的摩尔比(s3/c3)超过185且为400以下。

89.(工序1)

90.工序1是制备包含碱性催化剂和水的母液的工序。

91.碱性催化剂是选自伯胺、仲胺和叔胺(其中,不包含羟基作为取代基)中的至少一种胺。作为该胺,只要使用与在上述胶体二氧化硅中说明的胺相同的胺即可。

92.母液中的胺的含量优选为0.30mmol/kg以上,更优选为0.50mmol/kg以上。通过使胺的含量的下限为上述范围,粒径变得容易控制。另外,母液中的胺的含量优选为20.0mmol/kg以下,更优选为15.0mmol/kg以下。通过使胺的含量为上述范围,在反应中不易发生凝胶化。

93.作为制备母液的方法,没有特别限定,只要通过现有公知的方法在水中添加碱性催化剂并进行搅拌即可。

94.母液的ph没有特别限定,优选为9.5以上,更优选为10.0以上。通过使母液的ph的下限为上述范围,粒径变得更进一步容易控制。另外,母液的ph优选为12.0以下,更优选为11.5以下。通过使母液的ph的上限为上述范围,具有表面凹凸形状的二氧化硅颗粒的平均二次粒径变得更进一步容易控制,并且由后述工序2得到的种颗粒分散液中的种颗粒的凝聚被抑制,胶体二氧化硅的保存稳定性更进一步提高。

95.(工序2)

96.工序2是将烷氧基硅烷添加至上述母液而制备种颗粒分散液的工序。

97.作为烷氧基硅烷,没有特别限定,可以列举下述通式(2)所示的烷氧基硅烷。

98.si(or1)4(2)

99.(式中,r1表示烷基。)

100.在上述通式(2)中,r1表示烷基。r1只要为烷基即可,没有特别限定,优选为碳原子数1~8的低级烷基,更优选为碳原子数1~4的低级烷基。作为上述烷基,具体而言,能够示例甲基、乙基、丙基、异丙基、丁基、戊基、己基等。作为上述通式(2)所示的烷氧基硅烷,优选为r1为甲基的四甲氧基硅烷(原硅酸四甲酯)、r1为乙基的四乙氧基硅烷(原硅酸四乙酯)、r1为异丙基的四异丙氧基硅烷,更优选为r1为甲基的四甲氧基硅烷、r1为乙基的四乙氧基硅烷,进一步优选为四甲氧基硅烷。

101.上述通式(2)所示的烷氧基硅烷也可以为衍生物。作为该烷氧基硅烷的衍生物,能够示例将上述通式(2)所示的烷氧基硅烷进行部分水解而得到的低缩合物。

102.上述通式(2)所示的烷氧基硅烷可以单独使用,也可以混合二种以上使用。

103.种颗粒分散液中的上述通式(2)所示的烷氧基硅烷的添加量没有特别限定,工序2中的烷氧基硅烷的添加量s2(mol)与母液中的碱性催化剂的量c1(mol)的摩尔比(s2/c1)优

选为10以上,更优选为100以上,进一步优选为150以上。通过使s2/c1的下限为上述范围,更进一步提高胶体二氧化硅中的二氧化硅颗粒的含量。另外,s2/c1优选为8500以下,更优选为8000以下。通过使s2/c1的上限为上述范围,在反应中不易发生凝胶化。

104.工序2中的烷氧基硅烷的添加时间优选为5分钟以上,更优选为10分钟以上。通过使添加时间的下限为上述范围,在反应途中不易发生凝胶化。另外,烷氧基硅烷的添加时间优选为1000分钟以下,更优选为600分钟以下。若添加时间的上限为上述范围,则生产率更进一步提高,能够更进一步抑制制造成本。

105.种颗粒分散液的ph优选为8.5以下,更优选为8.0以下。通过使种颗粒分散液的ph的上限为上述范围,变得更进一步容易形成具有表面凹凸形状的二氧化硅颗粒。另外,种颗粒分散液的ph优选为4.5以上,更优选为4.9以上。通过使种颗粒分散液的ph的下限为上述范围,更进一步抑制凝胶化。

106.工序2中的种颗粒分散液的温度优选为70℃以上,更优选为75℃以上。通过使种颗粒分散液的温度的下限为上述范围,更进一步抑制反应时的凝胶化。另外,种颗粒分散液的温度优选为95℃以下,更优选为90℃以下。通过使种颗粒分散液的温度的上限为上述范围,更进一步抑制烷氧基硅烷的气化。

107.(工序3)

108.工序3是向种颗粒分散液中添加水、碱性催化剂和烷氧基硅烷的工序。

109.碱性催化剂为选自伯胺、仲胺和叔胺(其中,不包含羟基作为取代基)中的至少一种胺。作为该胺,只要使用与在上述胶体二氧化硅中说明的胺相同的胺即可。另外,在工序3中使用的碱性催化剂可以使用与在工序1中使用的碱性催化剂为相同的催化剂,也可以为不同的催化剂。

110.通过工序3,在胶体二氧化硅中形成具有表面凹凸形状的二氧化硅颗粒。关于该作用机制尚未明确,推测如下。即,在工序3中,由于烷氧基硅烷的添加,种颗粒分散液的ph降低。在工序3中形成二氧化硅颗粒的反应中,认为在碱性且较高ph的条件下,不会生成新的种颗粒,而是以二氧化硅颗粒单纯地生长的方式,烷氧基硅烷被消耗,不能生成具有表面凹凸形状的二氧化硅颗粒。相对于此,预测若ph缓缓地降低而种颗粒分散液成为弱碱性,则烷氧基硅烷的水解物的缩合速度增大,并且作为种颗粒的前体的胚不会发生溶解,因此会生成新的种颗粒。另外,认为若ph降低而成为中性左右,则在弱碱性所生成的种颗粒会与由工序2生成的一开始就存在的种颗粒进行结合,而在颗粒表面形成凹凸。因此,认为通过本发明的制造方法能够制造含有表面凹凸形状的胶体二氧化硅。

111.根据上述预想的作用机制,在工序3中,种颗粒分散液的ph优选一边控制在强碱性至中性附近的适当ph一边降低。因此,作为工序3使用的碱性催化剂,维持高ph的碱性催化剂或ph会急剧降低的碱性催化剂并不适合,而适合使用具有一边控制在适当ph范围一边缓缓降低的缓冲能的碱性催化剂。

112.根据以上的作用机制,表示酸或碱的物性的pka值为缓冲区域的中心值,因此,在工序3中,成为是否为具有一边控制在适当ph范围一边缓缓降低的缓冲能的物质的基准。即,在工序3使用的碱性催化剂优选为pka值为8.5以上且低于11的上述通式(x)所示的胺,更优选为pka值为9以上且低于10的上述通式(x)所示的胺。

113.此外,作为上述通式(x)所示的胺及其pka值,在脂肪族醚胺中,3

‑

乙氧基丙胺

(9.79)、2

‑

甲氧基乙胺(9.89)、3

‑

甲氧基丙胺(9.73)、3

‑

丙氧基丙胺(9.78)、3

‑

异丙氧基丙胺(9.82)、3

‑

丁氧基丙胺(9.77)。另外,在脂肪族胺中,戊胺(10.63)、己胺(10.56)、二丙胺(10.91)、三乙胺(10.75)。

114.作为在工序3中使用的烷氧基硅烷,没有特别限定,能够使用与在上述工序2中说明的烷氧基硅烷相同的硅烷。在工序3中使用的烷氧基硅烷可以与在工序2中使用的烷氧基硅烷相同,也可以不同,但优选使用与在工序2中使用的烷氧基硅烷相同的硅烷。

115.工序3中的烷氧基硅烷的添加量s3(mol)与碱性催化剂的添加量c3(mol)的摩尔比(s3/c3)超过185。通过使s3/c3的下限超过185,表面的凹凸形状变得更容易形成。s3/c3优选为200以上,更优选为220以上。另外,上述s3/c3为400以下。通过使s3/c3为400以下,更进一步抑制胶体二氧化硅的凝胶化。s3/c3优选为380以下,更优选为350以下。

116.在工序3中,在种颗粒分散液中,除了上述的水、碱性催化剂和烷氧基硅烷以外,也可以添加醇。

117.作为醇,只要可溶于水即可,没有特别限定,优选与水解使用的烷氧基硅烷时的副产物的醇为相同的醇。例如,在烷氧基硅烷为原硅酸四甲酯的情况下优选使用甲醇,在烷氧基硅烷为原硅酸四乙酯的情况下优选使用乙醇。

118.在工序3中,相对于混合种颗粒分散液、水、碱性催化剂和醇所得到的混合液100质量%,醇的含量优选为25质量%以下,更优选为20质量%以下。通过使醇的含量的上限为上述范围,在工序3中容易使混合液的温度更进一步上升。另外,醇的含量的下限没有特别限定,可为0质量%,也可以为2质量%。

119.工序3中的烷氧基硅烷的添加量没有特别限定,工序3中的烷氧基硅烷的添加量s3(mol)与混合种颗粒分散液、水、碱性催化剂和醇所得到的混合液中的种颗粒量sp3(mol)的摩尔比(s3/sp3)优选为0以上且30以下。通过使s3/sp3的上限为上述范围,在反应途中不易生成新的核颗粒,更进一步促进主颗粒的成长。此外,上述摩尔比是将种颗粒的分子量设为60.08g/mol而规定的值。

120.工序3中的混合液的温度优选为70℃以上,更优选为75℃以上。通过使混合液的温度的下限为上述范围,更进一步抑制反应时的凝胶化。另外,混合液的温度优选为95℃以下,更优选为90℃以下。通过使种颗粒分散液的温度的上限为上述范围,更进一步抑制烷氧基硅烷的气化。

121.工序3中的烷氧基硅烷的添加时间优选为5分钟以上,更优选为10分钟以上。通过使添加时间的下限为上述范围,在反应途中不易发生凝胶化。另外,烷氧基硅烷的添加时间优选为1000分钟以下,更优选为600分钟以下。若添加时间的上限为上述范围,则生产率更进一步提高,能够更进一步抑制制造成本。

122.通过以上说明的制造方法,能够制造本发明的胶体二氧化硅。

123.胶体二氧化硅的ph优选为11.0以下,更优选为10.0以下。通过使胶体二氧化硅的ph的上限为上述范围,更进一步抑制二氧化硅颗粒的溶解。另外,胶体二氧化硅的ph优选为5.8以上,更优选为6.0以上。通过使胶体二氧化硅的ph的下限为上述范围,更进一步抑制凝胶化。

124.本发明的胶体二氧化硅的制造方法中,可以在上述工序3之后还具有对胶体二氧化硅进行的工序。作为浓缩的方法,没有特别限定,能够通过现有公知的方法进行浓缩。作

为这样的浓缩方法,例如可以列举以65~100℃左右的温度进行加热浓缩的方法。

125.浓缩后的胶体二氧化硅的二氧化硅颗粒的浓度没有特别限定,将胶体二氧化硅设为100质量%时,优选为1~50质量%左右。

126.本发明的胶体二氧化硅的制造方法中,可以在上述工序3之后还具有将反应时副产的甲醇蒸馏除去到体系外的工序。作为将甲醇蒸馏除去到体系外的方法,没有特别限定,例如可以列举如下方法,一边加热胶体二氧化硅一边滴加纯水,将容量维持成恒定,由此利用纯水置换分散介质。另外,作为其它方法,能够示例在使胶体二氧化硅通过沉淀、分离、离心分离等而与溶剂分离后,使其在水中再分散的方法。

127.本发明的胶体二氧化硅以及通过本发明的制造方法制造的胶体二氧化硅能够用于研磨剂、纸的涂敷剂等各种用途。包含上述胶体二氧化硅的研磨剂也是本发明之一。本发明的胶体二氧化硅由于能够使钠等金属杂质的含量为1ppm以下而成为高纯度,因此,能够特别合适地用作半导体晶片的化学机械研磨的研磨剂。

128.实施例

129.以下,示出实施例,具体地说明本发明,但本发明不限定于实施例。

130.实施例1

131.(工序1)在烧瓶中加入作为溶剂的纯水6767g、作为碱性催化剂的3

‑

乙氧基丙胺(3

‑

eopa)6.98g,制备母液。母液的ph为11.0。

132.(工序2)将母液加热至内温80℃后,一边以内温不变动的方式进行调温,一边在该母液中历经210分钟恒速滴加原硅酸四甲酯2472g,制备种颗粒分散液。

133.(工序3)在烧瓶中加入作为溶剂的纯水5704g、作为碱性催化剂的3

‑

乙氧基丙胺(3

‑

eopa)6.50g和通过工序2制备的种颗粒分散液1075g。接着,加热至内温80℃后,一边以内温不变动的方式进行调温,一边历经180分钟恒速滴加原硅酸四甲酯2397g。滴加结束后维持搅拌15分钟,制备胶体二氧化硅分散液。接着,在常压下,收集800ml的胶体二氧化硅分散液作为基量,进行加热浓缩至二氧化硅浓度成为20wt%。接着,为了将反应时副产的甲醇蒸馏除去到系统外,一边将容量维持恒定,一边利用纯水500ml置换分散介质,制备胶体二氧化硅。

134.此外,在实施例1中,工序3中的烷氧基硅烷(原硅酸四甲酯)的添加量s3(mol)与碱性催化剂(3

‑

乙氧基丙胺)的添加量c3(mol)的摩尔比(s3/c3)为250。

135.实施例2

136.(工序1)在烧瓶中加入作为溶剂的纯水6767g、作为碱性催化剂的3

‑

乙氧基丙胺(3

‑

eopa)10.47g,制备母液。母液的ph为11.3。

137.(工序2)将母液加热至内温85℃后,一边以内温不变动的方式进行调温,一边在该母液中历经210分钟恒速滴加原硅酸四甲酯2472g,制备种颗粒分散液。

138.(工序3)在烧瓶中加入作为溶剂的纯水5704g、作为碱性催化剂的3

‑

乙氧基丙胺(3

‑

eopa)6.50g、甲醇242g和通过工序2制备的种颗粒分散液667g。接着,加热至内温80℃后,一边以内温不变动的方式进行调温,一边历经180分钟恒速滴加原硅酸四甲酯2397g。滴加结束后维持搅拌15分钟,制备胶体二氧化硅分散液。接着,在常压下,收集9000ml的胶体二氧化硅分散液作为基量,进行加热浓缩至二氧化硅浓度成为20wt%。接着,为了将反应时副产的甲醇蒸馏除去到系统外,一边将容量维持恒定,一边利用纯水5680ml置换分散介质,

制备胶体二氧化硅。

139.此外,在实施例2中,工序3中的烷氧基硅烷(原硅酸四甲酯)的添加量s3(mol)与碱性催化剂(3

‑

乙氧基丙胺)的添加量c3(mol)的摩尔比(s3/c3)为250。

140.比较例1

141.(工序1)在烧瓶中加入作为溶剂的纯水7500g、作为碱性催化剂的3

‑

乙氧基丙胺(3

‑

eopa)1.35g,制备母液。母液的ph为10.3。

142.(工序2)将母液加热至内温85℃后,一边以内温不变动的方式进行调温,一边在该母液中历经60分钟恒速滴加原硅酸四甲酯2740g,搅拌15分钟,制备种颗粒分散液。

143.(工序3)向种颗粒分散液中添加3

‑

乙氧基丙胺(3

‑

eopa)50g作为碱性催化剂,制备混合液。在另外的烧瓶中加入作为溶剂的纯水5379g,添加上述的3

‑

乙氧基丙胺与种颗粒分散液的混合液2382g。接着,加热至内温80℃后,一边以内温不变动的方式进行调温,一边历经180分钟恒速滴加原硅酸四甲酯1712.5g。滴加结束后维持搅拌15分钟,制备胶体二氧化硅分散液。接着,在常压下,收集800ml的胶体二氧化硅分散液作为基量,进行加热浓缩至二氧化硅浓度成为20wt%。接着,为了将反应时副产的甲醇蒸馏除去到系统外,一边将容量维持恒定,一边利用纯水500ml置换分散介质,制备胶体二氧化硅。在所得到的颗粒,未形成表面凹凸形状。

144.此外,在比较例1中,工序3中的烷氧基硅烷(原硅酸四甲酯)的添加量s3(mol)与碱性催化剂(3

‑

乙氧基丙胺)的添加量c3(mol)的摩尔比(s3/c3)为100。

145.比较例2

146.(工序1)在烧瓶中加入作为溶剂的纯水9492g、作为碱性催化剂的三乙醇胺(tea)3.28g,制备母液。母液的ph为9.4。

147.(工序2)将母液加热至内温80℃后,一边以内温不变动的方式进行调温,一边在该母液中历经180分钟恒速滴加原硅酸四甲酯1704g。在结束向反应容器内供给原硅酸四甲酯后,加热反应容器内的反应液,使甲醇从带有冷凝器的馏出管馏出,并且将以同条件制作的反应液对反应容器内送料进行浓缩,制备二氧化硅浓度12.2wt%的种颗粒分散液。

148.(工序3)在烧瓶中加入作为溶剂的纯水5582g、作为碱性催化剂的三乙醇胺(tea)9.43g和通过工序2制备的种颗粒分散液857g。接着,加热至内温80℃后,一边以内温不变动的方式进行调温,一边历经180分钟恒速滴加原硅酸四甲酯3878g。滴加结束后维持搅拌15分钟,制备胶体二氧化硅分散液。接着,在常压下,收集4500ml的胶体二氧化硅分散液作为基量,进行加热浓缩至二氧化硅浓度成为20wt%。接着,为了将反应时副产的甲醇蒸馏除去到系统外,一边将容量维持恒定,一边利用纯水5680ml置换分散介质,制备胶体二氧化硅。

149.此外,在比较例2中,工序3中的烷氧基硅烷(原硅酸四甲酯)的添加量s3(mol)与碱性催化剂(三乙醇胺)的添加量c3(mol)的摩尔比(s3/c3)为403。

150.如上所述操作得到的实施例和比较例的胶体二氧化硅的特性通过以下方法进行评价。

151.(烷氧基的含量(ppm))

152.以215000g、90分钟的条件对胶体二氧化硅进行离心分离后,废弃上清液,以60℃、90分钟的条件使固体成分真空干燥。称重所得到的二氧化硅干燥固化物0.50g,加入1m氢氧化钠水溶液50ml中,一边使其搅拌一边以50℃加热24小时,由此使二氧化硅溶解。通过气相

色谱法对上述二氧化硅溶解液进行分析,求得醇含量,作为烷氧基的含量。气相色谱法的检测器使用氢火焰离子化检测器(fid)。气相色谱法分析根据jis k0114进行。

153.(bet比表面积(m2/g))

154.将胶体二氧化硅在热板上预干燥后,以800℃热处理1小时,制备测定用样品。使用制备的测定用样品,通过以下的氮气吸附法(bet法)测定bet比表面积。

155.氮气吸附法

156.前处理装置:belprep

‑

vacii(microtracbel株式会社制)

157.前处理方法:以120℃真空脱气8小时。

158.测定装置:belsorp

‑

miniii(microtracbel株式会社制)

159.测定方法:使用定容法,利用氮测定吸附等温线。

160.测定条件:吸附温度77k;吸附质氮;饱和蒸气压实测;吸附质剖面积0.162nm2;平衡等待时间(到达吸附平衡状态(吸附脱落时的压力变化成为规定的值以下的状态)后的等待时间)500sec

161.根据测定结果,通过bet法算出比表面积。

162.(平均一次粒径(nm))

163.将二氧化硅的真比重设为2.2,由上述bet比表面积的测定值换算2727/bet比表面积(m2/g)的值,设为胶体二氧化硅中的二氧化硅颗粒的平均一次粒径(nm)。

164.(平均二次粒径)

165.作为动态光散射法的测定用样品,制备将胶体二氧化硅添加至0.3重量%柠檬酸水溶液并均匀化的样品。使用该测定用样品,通过动态光散射法(大塚电子株式会社制“elsz

‑

2000s”)测定平均二次粒径。

166.(比表面积的减少率)

167.向胶体二氧化硅800g中添加3

‑

乙氧基丙胺,将ph调整为9.9~10.3。将上述胶体二氧化硅加入带回流管的烧瓶并进行加热,维持3小时回流状态,进行碱处理。将进行了碱处理的胶体二氧化硅的ph调整为7.6~7.8,根据上述bet比表面积的测定方法,测定bet比表面积。根据碱处理前后的bet比表面积,基于下述式,通过下式计算比表面积的减少率。

168.比表面积的减少率(%)=

169.(碱处理前的bet比表面积-碱处理后的bet比表面积)/碱处理前的bet比表面积

×

100

170.(sem短径)

171.对于以扫描型电子显微镜拍摄的二氧化硅颗粒的图像,用图像解析软件(三谷商事株式会社制“winroof2015”),分别将1000个颗粒进行椭圆近似,测量椭圆短轴。获得椭圆短轴的个数频率分布,将个数频率50%的椭圆短轴作为sem短径(nm)。

172.(纵横比)

173.对于以扫描型电子显微镜拍摄的二氧化硅颗粒的图像,用图像解析软件(三谷商事株式会社制“winroof2015”)分别将1000个颗粒进行椭圆近似,测量椭圆长轴和椭圆短轴。计算各颗粒的椭圆长短轴比(椭圆长轴/椭圆短轴),将平均值作为纵横比。

174.(表面粗糙度)

175.将bet比表面积(b1)除以由sem短径算出的比表面积(s1)所算出的(b1/s1)作为表

面粗糙度。此外,比表面积(s1)通过将二氧化硅的真比重设为2.2,换算2727/sem短径(nm)的值来求得。

176.(真比重)

177.将胶体二氧化硅在150℃的热板上干燥固化后,在300℃炉内保持1小时,之后通过使用乙醇的液相取代法进行测定,通过上述测定方法测定真比重。

178.(胺含量)

179.以215000g、90分钟的条件对胶体二氧化硅进行离心分离后,废弃上清液,以60℃、90分钟的条件使固体成分真空干燥。称重所得到的二氧化硅干燥固化物0.50g,加入1m氢氧化钠水溶液50ml中,一边使其搅拌一边以50℃加热24小时,由此,使二氧化硅溶解。通过离子色谱法对上述二氧化硅溶解液进行分析,求得胺含量。离子色谱法分析根据jis k0127进行。

180.(硅烷醇基密度)

181.二氧化硅颗粒的硅烷醇基密度通过西尔斯法求得。西尔斯法参照g.w.sears,jr.,“determination of specific surface area of colloidal silica by titration with sodium hydroxide”,analytical chemistry,28(12),1981(1956)的记载来实施。在测定中,使用1wt%二氧化硅分散液,以0.1mol/l的氢氧化钠水溶液进行滴定,基于下述式算出硅烷醇基密度。

182.ρ=(a

×

f

×

6022)

÷

(c

×

s)

183.上述式中,ρ表示硅烷醇基密度(个/nm2),a表示ph4~9的0.1mol/l氢氧化钠水溶液的滴加量(ml),f表示0.1mol/l氢氧化钠水溶液的因子,c表示二氧化硅颗粒的质量(g),s表示bet比表面积(m2/g)。

184.(金属杂质的含量)

185.金属杂质的含量使用原子吸光测定装置进行测定。将胶体二氧化硅中的钠、钾、铁、铝、钙、镁、钛、镍、铬、铜、锌、铅、银、锰、钴的含量的和作为金属杂质的含量。

186.[表1]

[0187][0188]

※

1:比较例2未使用选自伯胺、仲胺和叔胺(其中,不包含羟基作为取代基)中的胺,因此,未检测到胺含量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。