:

1.本发明属于陶瓷材料制备技术领域,特别涉及一种自增强碳化硅陶瓷材料的制备方法。

背景技术:

2.碳化硅(sic)材料因具有高强度、高硬度、耐磨损、耐腐蚀、抗氧化性强、热稳定性佳和热导率大等优良的性能,常常被应用于冶金、机械电子、石油化工和航空航天等工业领域,因此sic材料备受广大研究学者的高度关注。然而,由于sic具有强的共价键、低的晶界扩散和体积扩散速率,往往需要将其烧结至2000℃以上才能实现完全烧结致密状态。

3.目前,科研人员经常将金属氧化物作为烧结助剂(al2o3、y2o3、re2o3、er2o3、gd2o3等)添加到sic中,并借助液相烧结作用促使sic陶瓷在较低的温度下完成烧结致密化。不幸的是,液相烧结常常会导致sic陶瓷的晶界位置形成低熔点相,而低熔点相的存在会使sic陶瓷在高温环境使用过程中出现软化现象,并最终导致sic材料在高温下的使用强度和硬度变差。另外,烧结助剂的最佳加入含量难于控制,且过多烧结助剂的加入不仅会造成材料浪费而且会严重影响sic陶瓷自身所具有的优异性能。因此,如何保证其自身优异性能不被破坏,又可获得高密度,高强度,高硬度且组织均匀的sic陶瓷显得尤为重要。

技术实现要素:

4.本发明的目的是克服上述现有技术存在的不足,提供一种自增强碳化硅陶瓷材料的制备方法。该方法通过向α

‑

sic粉体中复配不同粒径尺寸的β

‑

sic粉体,以制备出具有高密度,高强度,高硬度且组织均匀的固相无压烧结碳化硅陶瓷材料,提高无压烧结碳化硅陶瓷材料的综合性能。

5.为实现上述目的,本发明采用以下技术方案:

6.一种自增强碳化硅陶瓷材料的制备方法,包括步骤如下:

7.步骤1,配料:

8.按质量百分比α

‑

sic粉体:β

‑

sic粉体:b4c粉体:炭=(92%

‑

94%):(1%

‑

3%):(1%

‑

3%):(2%

‑

4%),称取α

‑

sic粉体、β

‑

sic粉体、b4c粉体和炭;

9.步骤2,湿混成型

10.原料经混匀干燥过筛后,压制成型,获得素坯;

11.步骤3,真空碳化:

12.将素坯置于真空管式炉中,进行碳化处理,碳化温度为600

‑

900℃;

13.步骤4,无压烧结:

14.碳化后试样经无压烧结后,冷却,制得自增强碳化硅陶瓷材料。

15.所述步骤1中,α

‑

sic粉体粒度范围为0.3

‑

1.5μm,β

‑

sic粉体粒度范围为10

‑

100nm,b4c粉体作为烧结助剂,其粒度范围为0.3

‑

1.5μm。

16.所述步骤1中,所述的炭以酚醛树脂形式加入,酚醛树脂中残炭率为50

‑

55%,所述

的炭作为粘结剂和碳源。

17.所述步骤1中,优选的,按质量百分比α

‑

sic粉体:β

‑

sic粉体:b4c粉体:炭=(92%

‑

94%):(1%

‑

3%):1.5%:3.5%。

18.所述的步骤2中,湿混成型具体过程为:

19.(1)分别将称好的粉体放入球磨罐,经高速球磨混合均匀待用,其中,氧化铝球作为磨球,乙醇为研磨介质,转速为50

‑

200rpm,混料时间均为12

‑

24h;

20.(2)将混合均匀的粉体在60

‑

110℃烘箱中干燥后,再经40

‑

60目过筛处理后待用;

21.(3)将干燥后的粉料置于37

×

6.5

×

50mm模具中,在100

‑

200mpa压力下将模具中的粉体压实,获得素坯,其中,干燥后的粉料首先在100mpa单向压力下预压成型,随后经200mpa等静压成型;

22.所述步骤3中,碳化升温速率为1

‑

4℃/min。

23.所述步骤3中,碳化保温时间为2

‑

4h。

24.所述步骤4中,无压烧结具体过程为:将碳化后试样置于无压烧结炉中,抽真空低于20pa,手动升温到500

‑

700℃,随后调整自动升温,升温速率1

‑

5℃/min,温度达到1400

‑

1500℃时保温40

‑

80min,此时通入高纯ar气,继续升温,升温速率为1

‑

5℃/min,达到烧结温度1800

‑

2000℃后,保温30

‑

60min,随炉冷却,制得自增强碳化硅陶瓷材料。

25.所述步骤4中,碳化硅陶瓷材料的晶粒尺寸分布范围为2.05

‑

9.28μm,平均晶粒尺寸为4.18

‑

4.36μm,体积密度为3.14

‑

3.16g/cm3,相对密度为98.13

‑

98.51%,开口气孔率为0.07

‑

0.09%,抗弯强度为403

‑

420mpa,断裂韧性为5.07

‑

5.35mpa

·

m

1/2

,维氏硬度为27.6

‑

27.9gpa。

26.本发明的有益效果:

27.本发明利用β

‑

sic粉体的高温相变以及蒸发

‑

凝聚作用,以b4c和c作为烧结助剂,通过向α

‑

sic粉体中添加特定粒径尺寸的β

‑

sic粉体以烧结制备得到sic陶瓷。燃烧合成法制备的β

‑

sic粉体是热力学上的非稳定相,具有远高于α

‑

sic粉体的烧结活性。另外,β

‑

sic主要晶型为3c结构,属于低温稳定的立方晶体,外加压力作用下晶粒易滑移重排,晶体常表现出长轴状并起到钉扎作用。由于β

‑

sic粉体自身具有的高温相变作用促使烧结过程β

‑

sic和α

‑

sic晶粒间存在有压应力,从而可以有效抑制sic晶粒的异常生长,以获得组织均匀更高,晶粒更加细小且性能优异的碳化硅陶瓷材料,所制备的碳化硅陶瓷材料在单一α

‑

sic粉体制备的碳化硅陶瓷材料的基础上可提高抗弯强度40%以上,使碳化硅陶瓷材料的应用领域更为广泛。

附图说明:

28.图1为本发明实施例2

‑

5中制备的碳化硅陶瓷材料抛光表面

×

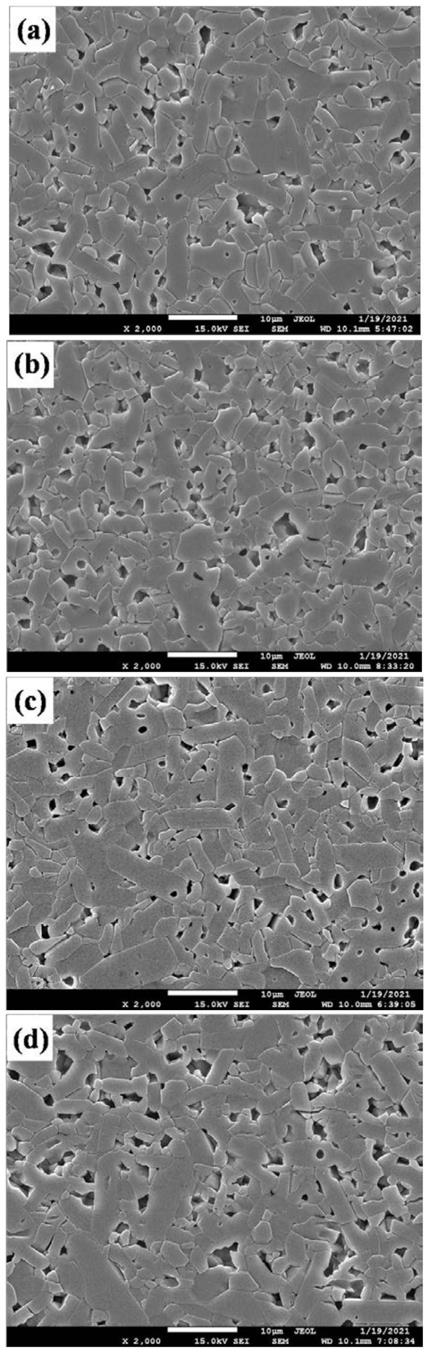

2000倍放大的扫描电子显微镜照片图;其中:图中(a)为实施例2制备的碳化硅陶瓷材料;(b)为实施例3制备的碳化硅陶瓷材料;(c)为实施例4制备的碳化硅陶瓷材料;(d)为实施例5制备的碳化硅陶瓷材料。

具体实施方式:

29.下面结合实施例对本发明作进一步的详细说明。

30.本发明实施例中采用的sic粉体重量纯度>98.5%,粒度范围为0.3

‑

1.5μm;b4c粉体重量纯度>99%,粒度范围为0.3

‑

1.5μm。

31.本发明实施例中采用的酚醛树脂和乙醇为工业级产品。

32.本发明实施例中的球磨混料设备为gms1

‑

4卧式球磨机。

33.本发明实施例中压制成型采用的设备为w

‑

486型液压式万能试验机。

34.本发明实施例中的烧结工艺采用的设备为zgry

‑

50

‑

24等离子烧结炉。

35.本发明实施例中体积密度和开口气孔率的测试方法采用阿基米德排水法。

36.本发明实施例中抗弯强度的测试方法为三点抗弯强度法,采用ag

‑

xplus100kn型电子万能试验机。

37.本发明实施例中断裂韧性的测试方法为senb法,采用ag

‑

xplus100kn型电子万能试验机。

38.本发明实施例中维氏硬度的测试方法为vickers压痕硬度法,采用hv120维氏硬度计。

39.本发明实施例中所提供的扫描电子显微镜照片图所采用的设备为jsm

‑

7001型场发射电子扫描电镜。

40.实施例1

41.基于自增强碳化硅陶瓷材料的制备方法,包括如下步骤:

42.粉料按质量百分比组成为:α

‑

sic粉体:95%,b4c粉体:1.5%,炭:3.5%。

43.其中,α

‑

sic粉体>98.5%,粒度范围为0.3

‑

1.5μm,b4c粉体>99%,粒度范围为0.3

‑

1.5μm,酚醛树脂作为碳源和粘结剂:残炭率52.5%。

44.具体步骤如下:

45.步骤1,配料:分别按质量百分比称取α

‑

sic粉体、b4c粉体和酚醛树脂;

46.步骤2,混料:分别将称好的粉体以及溶解在乙醇中的酚醛树脂放入球磨罐,经高速球磨混合均匀待用;

47.选用氧化铝球作为磨球,加入乙醇进行混料,按照球、料和乙醇质量比为2:1:1.5,转速为100rpm,混料时间为12小时;

48.步骤3,干燥:分别将混合均匀的粉体,在85℃烘箱中干燥后,再经玛瑙研钵研磨并过40

‑

60筛处理后待用;

49.步骤4,预压成型:将干燥过筛后的粉体置于37

×

6.5

×

50mm模具中,先在100mpa单向压力下预压成型,随后经200mpa等静压成型;

50.步骤5,真空碳化:将压制好的素坯置于真空管式炉中,碳化温度为700℃,升温速率为2℃/min,保温时间为3h;

51.步骤6,无压烧结:将碳化完成的试样置于石墨坩埚中,炉内真空度≤20pa后,手动升温到600℃,随后调整自动升温,升温速率3℃/min,温度达到1450℃时保温60min,此时通入高纯ar气,继续升温,升温速率为3℃/min,达到烧结温度2000℃并保温60min,保温过程结束后,自然随炉降温,得到碳化硅陶瓷材料。

52.本实施例制备出的碳化硅陶瓷材料经检测,其体积密度为3.14g/cm3,相对密度为97.82%,显气孔率为0.11%,抗弯强度为295.1mpa,断裂韧性为4.61mpa

·

m

1/2

,维氏硬度为25.5gpa。

53.实施例2

54.基于自增强碳化硅陶瓷材料的制备方法,包括如下步骤:

55.粉料按质量百分比组成为:α

‑

sic粉体:94%,β

‑

sic粉体:1%,b4c粉体:1.5%,炭:3.5%。

56.其中,α

‑

sic粉体>98.5%,粒度范围为0.3

‑

1.5μm,β

‑

sic粉体>99%,粒度范围为10

‑

100nm,b4c粉体>99%,粒度范围为0.3

‑

1.5μm,酚醛树脂作为碳源和粘结剂:残炭率52.5%。

57.具体步骤如下:

58.步骤1,配料:分别按质量百分比称取α

‑

sic粉体、β

‑

sic粉体、b4c粉体和酚醛树脂;

59.步骤2,混料:分别将称好的粉体以及溶解在乙醇中的酚醛树脂放入球磨罐,经高速球磨混合均匀待用;

60.选用氧化铝球作为磨球,加入乙醇进行混料,按照球、料和乙醇质量比为2:1:1.5,转速为100rpm,混料时间为12小时;

61.步骤3,干燥:分别将混合均匀的粉体,在85℃烘箱中干燥后,再经玛瑙研钵研磨并过40

‑

60筛处理后待用;

62.步骤4,预压成型:将干燥过筛后的粉体置于37

×

6.5

×

50mm模具中,先在100mpa单向压力下预压成型,随后经200mpa等静压成型;

63.步骤5,真空碳化:将压制好的素坯置于真空管式炉中,碳化温度为700℃,升温速率为2℃/min,保温时间为3h;

64.步骤6,无压烧结:将碳化完成的试样置于石墨坩埚中,炉内真空度≤20pa后,手动升温到600℃,随后调整自动升温,升温速率3℃/min,温度达到1450℃时保温60min,此时通入高纯ar气,继续升温,升温速率为3℃/min,达到烧结温度2000℃并保温60min,保温过程结束后,自然随炉降温,得到碳化硅陶瓷材料。

65.本实施例制备出的碳化硅陶瓷材料经检测,其体积密度为3.15g/cm3,相对密度为98.13%,显气孔率为0.09%,抗弯强度为403.6mpa,断裂韧性为5.07mpa

·

m

1/2

,维氏硬度为27.9gpa,晶粒尺寸分布范围为2.24

‑

9.28μm,平均晶粒尺寸为4.31μm。该材料抛光表面

×

2000倍放大的扫描电子显微镜照片图如图1中(a)所示。

66.实施例3

67.基于自增强碳化硅陶瓷材料的制备方法,包括如下步骤:

68.粉料按质量百分比组成为:α

‑

sic粉体:93%,β

‑

sic粉体:2%,b4c粉体:1.5%,炭:3.5%。

69.其中,α

‑

sic粉体>98.5%,粒度范围为0.3

‑

1.5μm,β

‑

sic粉体>98%,粒度范围为10

‑

100nm,b4c粉体>99%,粒度范围为0.3

‑

1.5μm,酚醛树脂作为碳源和粘结剂:残炭率52.5%。

70.具体步骤如下:

71.步骤1,配料:分别按质量百分比称取α

‑

sic粉体、β

‑

sic粉体、b4c粉体和酚醛树脂;

72.步骤2,混料:分别将称好的粉体以及溶解在乙醇中的酚醛树脂放入球磨罐,经高速球磨混合均匀待用;

73.选用氧化铝球作为磨球,加入乙醇进行混料,按照球、料和乙醇质量比为2:1:1.5,

转速为100rpm,混料时间为12小时;

74.步骤3,干燥:分别将混合均匀的粉体,在85℃烘箱中干燥后,再经玛瑙研钵研磨并过40

‑

60筛处理后待用;

75.步骤4,预压成型:将干燥过筛后的粉体置于37

×

6.5

×

50mm模具中,先在100mpa单向压力下预压成型,随后经200mpa等静压成型;

76.步骤5,真空碳化:将压制好的素坯置于真空管式炉中,碳化温度为700℃,升温速率为2℃/min,保温时间为3h;

77.步骤6,无压烧结:将碳化完成的试样置于石墨坩埚中,炉内真空度≤20pa后,手动升温到600℃,随后调整自动升温,升温速率3℃/min,温度达到1450℃时保温60min,此时通入高纯ar气,继续升温,升温速率为3℃/min,达到烧结温度2000℃并保温60min,保温过程结束后,自然随炉降温,得到碳化硅陶瓷材料。

78.本实施例制备出的碳化硅陶瓷材料经检测,其体积密度为3.16g/cm3,相对密度为98.51%,显气孔率为0.07%,抗弯强度为419.1mpa,断裂韧性为5.35mpa

·

m

1/2

,维氏硬度为27.9gpa,晶粒尺寸分布范围为2.05

‑

8.15μm,平均晶粒尺寸为4.18μm。该材料抛光表面

×

2000倍放大的扫描电子显微镜照片图如图1中(b)所示。

79.实施例4

80.基于自增强碳化硅陶瓷材料的制备方法,包括如下步骤:

81.粉料按质量百分比组成为:α

‑

sic粉体:92%,β

‑

sic粉体:3%,b4c粉体:1.5%,炭:3.5%。

82.其中,α

‑

sic粉体>98.5%,粒度范围为0.3

‑

1.5μm,β

‑

sic粉体>98%,粒度范围为10

‑

100nm,b4c粉体>99%,粒度范围为0.3

‑

1.5μm,酚醛树脂作为碳源和粘结剂:残炭率52.5%。

83.具体步骤如下:

84.步骤1,配料:分别按质量百分比称取α

‑

sic粉体、β

‑

sic粉体、b4c粉体和酚醛树脂;

85.步骤2,混料:分别将称好的粉体以及溶解在乙醇中的酚醛树脂放入球磨罐,经高速球磨混合均匀待用;

86.选用氧化铝球作为磨球,加入乙醇进行混料,按照球、料和乙醇质量比为2:1:1.5,转速为100rpm,混料时间为12小时;

87.步骤3,干燥:分别将混合均匀的粉体,在85℃烘箱中干燥后,再经玛瑙研钵研磨并过40

‑

60筛处理后待用;

88.步骤4,预压成型:将干燥过筛后的粉体置于37

×

6.5

×

50mm模具中,先在100mpa单向压力下预压成型,随后经200mpa等静压成型;

89.步骤5,真空碳化:将压制好的素坯置于真空管式炉中,碳化温度为700℃,升温速率为2℃/min,保温时间为3h;

90.步骤6,无压烧结:将碳化完成的试样置于石墨坩埚中,炉内真空度≤20pa后,手动升温到600℃,随后调整自动升温,升温速率3℃/min,温度达到1450℃时保温60min,此时通入高纯ar气,继续升温,升温速率为3℃/min,达到烧结温度2000℃并保温60min,保温过程结束后,自然随炉降温,得到碳化硅陶瓷材料。

91.本实施例制备出的碳化硅陶瓷材料经检测,其体积密度为3.16g/cm3,相对密度为

98.51%,显气孔率为0.08%,抗弯强度为406.6mpa,断裂韧性为5.29mpa

·

m

1/2

,维氏硬度为27.6gpa,晶粒尺寸分布范围为2.17

‑

9.16μm,平均晶粒尺寸为4.36μm。该材料抛光表面

×

2000倍放大的扫描电子显微镜照片图如图1中(c)所示。

92.实施例5

93.基于自增强碳化硅陶瓷材料的制备方法,包括如下步骤:

94.粉料按质量百分比组成为:α

‑

sic粉体:90%,β

‑

sic粉体:5%,b4c粉体:1.5%,炭:3.5%。

95.其中,α

‑

sic粉体>98.5%,粒度范围为0.3

‑

1.5μm,β

‑

sic粉体>99%,粒度范围为10

‑

100nm,b4c粉体>99%,粒度范围为0.3

‑

1.5μm,酚醛树脂作为碳源和粘结剂:残炭率52.5%。

96.具体步骤如下:

97.步骤1,配料:分别按质量百分比称取α

‑

sic粉体、β

‑

sic粉体、b4c粉体和酚醛树脂;

98.步骤2,混料:分别将称好的粉体以及溶解在乙醇中的酚醛树脂放入球磨罐,经高速球磨混合均匀待用;

99.选用氧化铝球作为磨球,加入乙醇进行混料,按照球、料和乙醇质量比为2:1:1.5,转速为100rpm,混料时间为12小时;

100.步骤3,干燥:分别将混合均匀的粉体,在85℃烘箱中干燥后,再经玛瑙研钵研磨并过40

‑

60筛处理后待用;

101.步骤4,预压成型:将干燥过筛后的粉体置于37

×

6.5

×

50mm模具中,先在100mpa单向压力下预压成型,随后经200mpa等静压成型;

102.步骤5,真空碳化:将压制好的素坯置于真空管式炉中,碳化温度为700℃,升温速率为2℃/min,保温时间为3h;

103.步骤6,无压烧结:将碳化完成的试样置于石墨坩埚中,炉内真空度≤20pa后,手动升温到600℃,随后调整自动升温,升温速率3℃/min,温度达到1450℃时保温60min,此时通入高纯ar气,继续升温,升温速率为3℃/min,达到烧结温度2000℃并保温60min,保温过程结束后,自然随炉降温,得到碳化硅陶瓷材料。

104.本实施例制备出的碳化硅陶瓷材料经检测,其体积密度为3.15g/cm3,相对密度为98.13%,显气孔率为0.08%,抗弯强度为352.1mpa,断裂韧性为4.81mpa

·

m

1/2

,维氏硬度为26.0gpa,晶粒尺寸分布范围为2.56

‑

13.68μm,平均晶粒尺寸为5.92μm。该材料抛光表面

×

2000倍放大的扫描电子显微镜照片图如图1中(d)所示,可见,过量的β

‑

sic粉体导致sic晶粒长大无法实现有效调控,造成晶粒异常生长,对产品性能造成显著影响。

105.实施例6

106.基于自增强碳化硅陶瓷材料的制备方法,包括如下步骤:

107.粉料按质量百分比组成为:α

‑

sic粉体:90%,β

‑

sic粉体:5%,b4c粉体:1.5%,炭:3.5%。

108.其中,α

‑

sic粉体>98.5%,粒度范围为0.3

‑

1.5μm,β

‑

sic粉体>98%,粒度范围为0.3

‑

1.5μm,b4c粉体>99%,粒度范围为0.3

‑

1.5μm,酚醛树脂作为碳源和粘结剂:残炭率52.5%。

109.具体步骤如下:

110.步骤1,配料:分别按质量百分比称取α

‑

sic粉体、β

‑

sic粉体、b4c粉体和酚醛树脂;

111.步骤2,混料:分别将称好的粉体以及溶解在乙醇中的酚醛树脂放入球磨罐,经高速球磨混合均匀待用;

112.选用氧化铝球作为磨球,加入乙醇进行混料,按照球、料和乙醇质量比为2:1:1.5,转速为100rpm,混料时间为12小时;

113.步骤3,干燥:分别将混合均匀的粉体,在85℃烘箱中干燥后,再经玛瑙研钵研磨并过40

‑

60筛处理后待用;

114.步骤4,预压成型:将干燥过筛后的粉体置于37

×

6.5

×

50mm模具中,先在100mpa单向压力下预压成型,随后经200mpa等静压成型;

115.步骤5,真空碳化:将压制好的素坯置于真空管式炉中,碳化温度为700℃,升温速率为2℃/min,保温时间为3h;

116.步骤6,无压烧结:将碳化完成的试样置于石墨坩埚中,炉内真空度≤20pa后,手动升温到600℃,随后调整自动升温,升温速率3℃/min,温度达到1450℃时保温60min,此时通入高纯ar气,继续升温,升温速率为3℃/min,达到烧结温度2000℃并保温60min,保温过程结束后,自然随炉降温,得到碳化硅陶瓷材料。

117.本实施例制备出的碳化硅陶瓷材料经检测,其体积密度为3.15g/cm3,相对密度为98.13%,显气孔率为0.08%,抗弯强度为333.2mpa,断裂韧性为4.65mpa

·

m

1/2

,维氏硬度为25.6gpa。

118.实施例7

119.基于自增强碳化硅陶瓷材料的制备方法,包括如下步骤:

120.粉料按质量百分比组成为:α

‑

sic粉体:85%,β

‑

sic粉体:10%,b4c粉体:1.5%,炭:3.5%。

121.其中,α

‑

sic粉体>98.5%,粒度范围为0.3

‑

1.5μm,β

‑

sic粉体>98%,粒度范围为0.3

‑

1.5μm,b4c粉体>99%,粒度范围为0.3

‑

1.5μm,酚醛树脂作为碳源和粘结剂:残炭率52.5%。

122.具体步骤如下:

123.步骤1,配料:分别按质量百分比称取α

‑

sic粉体、β

‑

sic粉体、b4c粉体和酚醛树脂;

124.步骤2,混料:分别将称好的粉体以及溶解在乙醇中的酚醛树脂放入球磨罐,经高速球磨混合均匀待用;

125.选用氧化铝球作为磨球,加入乙醇进行混料,按照球、料和乙醇质量比为2:1:1.5,转速为100rpm,混料时间为12小时;

126.步骤3,干燥:分别将混合均匀的粉体,在85℃烘箱中干燥后,再经玛瑙研钵研磨并过40

‑

60筛处理后待用;

127.步骤4,预压成型:将干燥过筛后的粉体置于37

×

6.5

×

50mm模具中,先在100mpa单向压力下预压成型,随后经200mpa等静压成型;

128.步骤5,真空碳化:将压制好的素坯置于真空管式炉中,碳化温度为700℃,升温速率为2℃/min,保温时间为3h;

129.步骤6,无压烧结:将碳化完成的试样置于石墨坩埚中,炉内真空度≤20pa后,手动升温到600℃,随后调整自动升温,升温速率3℃/min,温度达到1450℃时保温60min,此时通

入高纯ar气,继续升温,升温速率为3℃/min,达到烧结温度2000℃并保温60min,保温过程结束后,自然随炉降温,得到碳化硅陶瓷材料。

130.本实施例制备出的碳化硅陶瓷材料经检测,其体积密度为3.14g/cm3,相对密度为97.82%,显气孔率为0.13%,抗弯强度为302.8mpa,断裂韧性为4.58mpa

·

m

1/2

,维氏硬度为24.9gpa。

131.实施例8

132.同实施例3,区别在于,无压烧结方式调整如下:

133.将碳化后试样置于无压烧结炉中,抽真空低于20pa,手动升温到600℃,随后调整自动升温,升温速率3℃/min,并通入高纯ar气,直接升温至烧结温度2000℃后,保温120min,随炉冷却,制得自增强碳化硅陶瓷材料,经检测,其体积密度为3.11g/cm3,相对密度为96.88%,显气孔率为0.8%,抗弯强度为240.1mpa,断裂韧性为4.23mpa

·

m

1/2

,维氏硬度为22.6gpa。可见,不恰当的烧结工艺导致碳化陶瓷材料无法达到完全烧结致密状态,且制备的陶瓷材料晶粒异常长大明显,并最终导致材料性能严重变差。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。