1.本发明属于电化学储能领域,具体涉及一种锌/氮/硫共掺杂碳材料及其制备方法和应用。

背景技术:

2.超级电容器(sc)(s.boukhalfa,k.evanoff,g.yushin,energy environ.sci.5(2012)6872

–

6879)是一种潜在的电荷存储设备,他因为其高可逆性、高功率密度和长循环寿命经常作为最佳候选材料被用于混合动力电动汽车和可再生能源中(h.jiang,c.z.li,t.sun,j.ma,nanoscale 4(2012)807

–

812.)。超级电容器可以根据电荷储存原理分为双电层超级电容器(edlc)和赝电容超级电容器。常见的双电层超级电容器材料是碳基材料,包括碳纳米管、碳纳米纤维和石墨烯等,它们通过静电作用储存电荷。在双电层超级电容器材料中,碳基材料的比电容通常较低,一般小于200f/g。赝电容超级电容器材料主要包括一些过渡金属化合物,是一种很有前途的利用快速法氧化还原法存储电荷的电极材料。具有纳米尺寸的赝电容颗粒使电极的容量和电解质到离子插层速率得到增加。正因如此,人们付出了许多努力来将这些金属氧化物与其它材料进行掺杂。其中,利用碳材料与金属化合物掺杂所制备的复合电极材料能极大提高材料的电容,不仅可以弥补单一材料的不足,而且可以实现超级电容器材料性能的互补,具有高容量、优异的循环性能和倍率性能。

3.多元素掺杂电极材料具有比表面积大、介孔结构丰富、杂原子掺杂、导电性好等优点,被认为是最有前途的超级电容器电极材料之一。在材料中引入n、p、s、o等杂原子,可以提高其力学性能、亲水性和化学稳定性。通常,含n官能团的引入可以有效地改善碳材料的表面极性并提供额外的赝电容。含p官能团能提高碳材料的亲水性,对离子有很强的吸附能力。掺硫碳材料的导电性有很大的提高。含氧基团改变了表面的润湿性,为电荷储存提供更多的活性位点。中国专利文献cn106629723a公开了一种生物质基含n,s,p共掺杂多孔碳及其应用,但未获得良好生物形貌。

技术实现要素:

4.本发明针对现有技术的不足,以脱脂棉等生物质碳源作为模板和碳源,以硫氰酸铵作为配体络合氯化锌溶解于去离子水中,再进一步通过浸渍、干燥、以及高温碳化得到同时具有生物形貌和高比电容的锌/氮/硫共掺杂碳材料。

5.本发明的目的是通过以下技术方案来实现的:

6.一种锌/氮/硫共掺杂碳材料的制备方法,其特征在于以生物质碳源作为模板和碳源,以硫氰酸铵作为氮源和硫源,以锌盐作为锌源,将硫氰酸铵和锌盐溶解于去离子水中,再进一步通过浸渍、干燥、以及高温碳化得到。

7.本发明所述生物质碳源选自脱脂棉,甘蔗渣,蔗糖中的一种或多种,优选脱脂棉,。

8.本发明所述生物质碳源、硫氰酸铵和锌盐的质量比为1:0.5~2:1~3,更优选为1:1:2。

9.本发明所述的锌盐选自氯化锌、硫酸锌、硝酸锌中的一种或几种。

10.优选的,高温碳化条件为:在n2气氛下在450~650℃下(优选550℃)焙烧4h。优选采用2℃min

‑1的升温速率达到焙烧温度。

11.本发明一个具体的制备方法包括如下步骤:

12.a)称取一定量硫氰酸铵溶于去离子水中使之溶解后,加入一定量氯化锌继续搅拌一段时间;

13.b)称取一定量脱脂棉放入50ml离心管中,加入步骤a的溶液,继续加入去离子水至完全浸没脱脂棉;

14.c)将离心管置入旋转混匀仪中旋转混匀后放入烘箱中干燥;

15.d)将干燥后的复合材料置于管式炉中,在n2气氛下在450~650℃下焙烧4h。

16.上述的制备方法,步骤a)搅拌时间为20min。

17.步骤c)旋转转速为20r min

‑1,混匀时间为24h;干燥温度为100℃,干燥时间为10h。

18.步骤d)采用2℃min

‑1的升温速率达到焙烧温度。

19.本发明的另一目的在于提供一种锌/氮/硫共掺杂碳材料,采用本发明所述方法合成制得。

20.本发明的另一目的在于提供本发明所述的锌/氮/硫共掺杂碳材料在制备超级电容器材料中的应用。

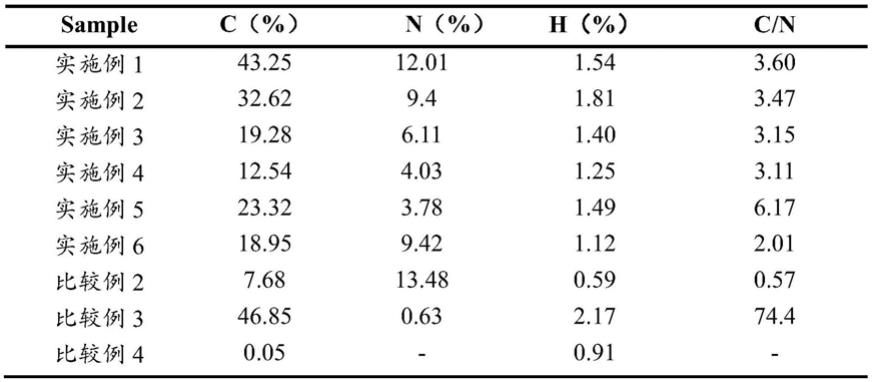

21.本发明制备zn/n/s共掺杂碳材料,采用硫氰酸铵作为配体,硫氰酸铵本身只含有c,n,s,h,o几种元素,在制备过程中不会引入其他元素。硫氰酸铵易溶于水,将其溶解于水中加入氯化锌搅拌后负载于脱脂棉等上,干燥后经过高温碳化成功获得具有高比电容的zn/n/s共掺杂碳材料。本发明通过选择硫氰酸铵作为配体在络合了金属离子的同时未引入其它元素。所合成的复合材料很好地保持了棉纤维的形貌(见图1),且形成的多元素掺杂复合电极材料具有超高的比电容(见图5)。本发明合成的多元素掺杂复合电极材料具有一定的碳元素和氮元素(见表1)。

22.为检测本发明所述氮掺杂有序介孔碳的电化学性能,本发明采用上海辰华电化学工作站测量了样品的电化学性能,过程简述如下:

23.在得到的zn/n/s共掺杂碳材料中分别加入质量百分比为10%的乙炔黑和10%的聚偏氯乙烯,以n

‑

甲基吡络烷酮作为溶剂在研钵中充分研磨,再将混匀的电极材料压制在1

×

1cm的泡沫镍上。用电极夹将其夹住充当工作电极、铂电极为对电极、汞/氧化亚汞为参比电极。然后将制备好的电极材料接入到电化学工作站中,电解液为6mol l

‑1的koh溶液。采用循环伏安法和充放电测试测试其电化学电容性能。测试结果表明,本发明所得的zn/n/s共掺杂碳材料复合材料,在0.5a g

‑1的电流密度下,其比电容可达1225f g

‑1。当在大电流密度(5a g

‑1)充放电循环1000次时,材料的比电容为617f g

‑1,电容保持率为80%。

附图说明

24.图1为本发明以脱脂棉作为模板和碳源,硫氰酸铵作为配体络合氯化锌合成锌/氮/硫共掺杂碳材料znnsc的扫描电镜(sem)图片。

25.图2为本发明以脱脂棉作为模板和碳源,硫氰酸铵作为配体络合氯化锌合成锌/氮/硫共掺杂碳材料znnsc的x射线衍射(xrd)图。(图2

‑

a为实施例1~4,图2

‑

b为实施例5~

6,图2

‑

c为实施例7~8,图2

‑

d为比较例2~3,图2

‑

e为比较例4的xrd图)。

26.图3为本发明以生物质碳源作为模板和碳源,硫氰酸铵作为配体络合氯化锌合成锌/氮/硫共掺杂碳材料znnsc的循环伏安曲线(10mv s

‑1)。(图3

‑

a为实施例1~4,图3

‑

b为实施例5~6,图3

‑

c为实施例7~8,图3

‑

d为实施例9~10,图3

‑

e为比较例2~4的循环伏安曲线)。

27.图4为本发明以生物质碳源作为模板和碳源,硫氰酸铵作为配体络合氯化锌合成锌/氮/硫共掺杂碳材料znnsc的充放电曲线(0.5ag

‑1)。(图4

‑

a为实施例1~4,图4

‑

b为实施例5~6,图4

‑

c为实施例7~8,图4

‑

d为实施例9~10,图4

‑

e为比较例2~4的充放电曲线)。

28.图5为本发明以生物质碳源作为模板和碳源,硫氰酸铵作为氮源、硫源,氯化锌作为锌源合成碳/氮掺杂硫化锌复合材料各实施例及比较例的比电容随电流密度变化的曲线。(图5

‑

a为实施例1~8,图5

‑

b为实施例1,9,10,图5

‑

c为比较例2~4的比电容数据图)。

29.图6为本发明以脱脂棉作为模板和碳源,硫氰酸铵作为氮源、硫源,氯化锌作为锌源合成碳/氮掺杂硫化锌复合材料在5a g

‑1电流密度下充放电1000次循环结果。

具体实施方式

30.以下通过实施例说明本发明的具体步骤,但不受实施例限制。

31.在本发明中使用的术语,除非另有说明,一般具有本领域普通技术人员通常理解的含义。

32.下面结合具体实施例并参照数据进一步详细描述本发明,应理解,这些实施例只是为了举例说明本发明,而非以任何方式限制本发明的范围。

33.在以下实施例中,未详细描述的各种过程和方法是本领域中公知的常规方法。

34.实施例1:

35.称取1g硫氰酸铵加入去离子水中溶解,加入2g氯化锌继续搅拌20min;称取1g脱脂棉放入50ml离心管中继续加水至浸没脱脂棉,将离心管置于旋转混匀仪中以20r min

‑1的转速旋转24h。将混匀完成的混合物放入100℃的烘箱中过夜干燥,干燥完成后的固体置于管式炉中,在n2流量为80ml min

‑1的流速下,以2℃min

‑1升温到550℃焙烧4小时。所得样品记为znnsc(2

‑1‑

1)。所得样品的元素分析结果列于表1中,扫描电镜照片列于图1中,xrd测试结果列于图2中,循环伏安测试列于图3中,充放电测试列于图4中,比电容随电流密度的变化列于图5中,在5a g

‑1电流密度下充放电1000次循环结果列于图6中。由图1中扫描电镜的照片可以看到实施例1显示出纤维状结构,很好地保持了脱脂棉的生物形貌。xrd图谱显示为样品中主要存在zns的特征峰。电化学工作站测试数据显示该样品具出优异的电化学性质,在0.5a g

‑1的电流密度下,比电容达到1225f g

‑1。在5ag

‑1的大电流密度下经1000次充放电循环后,样品的比电容从773f g

‑1降至617f g

‑1,电容率保持率为80%。

36.表1样品的元素分析数据结果

[0037][0038]

实施例2

‑4[0039]

与实施例1步骤相同,但氯化锌用量不同,实施例2氯化锌用量为0.5g,实施例3氯化锌用量为1g,实施例4氯化锌用量为3g,所得样品分别记为znnsc(0.5

‑1‑

1),znnsc(1

‑1‑

1),znnsc(3

‑1‑

1)。所得样品的元素分析结果列于表1中,扫描电镜照片列于图1中,xrd测试结果列于图2中,循环伏安测试列于图3中,充放电测试列于图4中,电容随电流密度的变化列于图5中。由图1中扫描电镜的照片可以看到实施例3显示出纤维状结构,很好地保持了脱脂棉的生物形貌。放大后的sem照片显示形成的纤维表面光滑,小颗粒很少。随着合成时氯化锌用量的增加,样品中形成的不规则小颗粒数目增加。实施例4的表面发生板结,只能观察到块状结构,不再呈现棉纤维的形貌。电化学工作站测试数据表明,在0.5a g

‑1的电流密度下,实施例4仍具有1000f g

‑1以上高比电容,实施例2和3比电容只有200f g

‑1左右。

[0040]

实施例5

‑6[0041]

与实施例1步骤相同,但硫氰酸铵用量不同,实施例5硫氰酸铵用量0.5g,实施例6硫氰酸铵用量2g。所的样品分别记为znnsc(2

‑

0.5

‑

1),znnsc(2

‑2‑

1)。所得样品的元素分析结果列于表1中,xrd测试结果列于图2中,循环伏安测试列于图3中,充放电测试列于图4中,电容随电流密度的变化列于图5中。硫氰酸铵不同用量合成的复合材料仍然表现出硫化锌的特征峰,电化学性能相较于实施例1有明显下降。

[0042]

实施例7

‑8[0043]

与实施例1步骤相同,但是碳化温度不同,实施例7碳化温度为450℃,实施例8碳化温度为650℃。所得样品分别记为znnsc(2

‑1‑

1)

‑

450,znnsc(2

‑1‑

1)

‑

650。所得样品的xrd测试结果列于图2中,循环伏安测试列于图3中,充放电测试列于图4中,电容随电流密度的变化列于图5中。可以看出,焙烧温度对样品的电化学性能有所影响,焙烧温度无论是450℃或是650℃,虽然xrd图谱仍显示为zns的特征峰,但是所得样品的电化学性质都明显低于550℃焙烧样品。

[0044]

实施例9

‑

10

[0045]

与实施例1步骤相同,但是生物质模板和碳源不同,实施例9为甘蔗渣,实施例10为蔗糖,所得样品分别记为znnsc

‑

sac和znnsc

‑

suc。所得样品的循环伏安测试列于图3中,充放电测试列于图4中,电容随电流密度的变化列于图5中。从电化学测试结果可知,采用甘蔗渣和蔗糖作为模板及碳源所制备的znnsc样品在电流密度为0.5ag

‑1时的比电容分别为1527

和1113f g

‑1,保持了较高的比电容,说明选择合适的生物质碳源皆可得到电化学性能较为优异的复合材料。

[0046]

比较例1

[0047]

商品硫化锌,记作zns。电容随电流密度的变化列于图5中。商品硫化锌的电化学性能非常差,0.5a g

‑1的电流密度下,比电容仅为50f g

‑1。

[0048]

比较例2

[0049]

与实施例1同样步骤但是不添加脱脂棉,所得样品记作znnsc(2

‑1‑

0)。所得样品的元素分析结果列于表1中,扫描电镜照片列于图1中,xrd测试结果列于图2中,循环伏安测试列于图3中,充放电测试列于图4中,电容随电流密度的变化列于图5中,在5a g

‑1电流密度下充放电1000次循环结果列于图6中。由图1中扫描电镜图片可以看到样品由类球状颗粒构成,粒径约为1

‑

2μm,放大后可看出这些类球状颗粒由更小的颗粒聚集而成,表面比较粗糙,不具备生物形貌。xrd结果中显示样品主要形成的是硫化锌的特征峰,但是该样品在0.5a g

‑1时的比电容只有116f g

‑1,不到实施例1的1/10。在5a g

‑1的大电流密度下循环1000次后的电容值从92f g

‑1降至55f g

‑1,比电容保持率仅为60%。

[0050]

比较例3

[0051]

与实施例1同样步骤但是不添加硫氰酸铵,所得样品记作znnsc(2

‑0‑

1)。所得样品的元素分析结果列于表1中,xrd测试结果列于图2中,循环伏安测试列于图3中,充放电测试列于图4中,电容随电流密度的变化列于图5中。样品在合成过程中未引入硫元素,xrd谱中主要表现出氧化锌的特征峰。该样品在0.5a g

‑1的电流密度下比电容仅有100f g

‑1左右,电化学性能远远低于实施例1。

[0052]

比较例4

[0053]

与实施例1步骤相同,但是将高温煅烧气氛改为空气,流速为1.5l min

‑1,所得样品记作znnsc(2

‑1‑

1)

‑

air。所得样品的元素分析结果列于表1中,xrd测试结果列于图2中,循环伏安测试列于图3中,充放电测试列于图4中,电容随电流密度的变化列于图5中。从xrd结果中可以看出,几乎所有的碳、氮和硫元素都流失了,样品中主要成分由zns转变为zno,其电化学性能也大幅度降低,在0.5a g

‑1的电流密度下比电容仅有72f g

‑1。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。