本申请发明是申请号为201710665166.9、发明名称为含氟醚化合物、磁记录介质用润滑剂及磁记录介质、申请日为2017年8月7日的申请的分案申请。

本发明涉及适于磁记录介质的润滑剂用途的含氟醚化合物。

本申请对2016年8月10日提出申请的日本专利申请第2016-158134号主张优先权,将其内容并入本文。

背景技术:

为了提高磁记录再生装置的记录密度,已进行了适于高记录密度的磁记录介质的开发。

以往,作为磁记录介质,包括在基板上形成记录层、在记录层上形成碳等保护层而得到的制品。保护层在保护被记录于记录层的信息的同时、提高磁头的滑动性。然而,仅通过在记录层上设置保护层,无法充分获得磁记录介质的耐久性。因此,通常,在保护层的表面涂布润滑剂而形成润滑层。

作为在形成磁记录介质的润滑层时使用的润滑剂,例如,提出了含有在具有包含cf2的重复结构的氟系的聚合物的末端具有羟基等极性基团的化合物的润滑剂(例如,参见专利文献1~3)。

现有技术文献

专利文献

专利文献1:日本专利第4632144号公报

专利文献2:日本特开2013-163667号公报

专利文献3:日本专利第5613916号公报

技术实现要素:

发明所要解决的课题

磁记录再生装置中,要求更进一步减小磁头的上浮量。因此,要求使磁记录介质中的润滑层的厚度进一步变薄。

然而,若使润滑层的厚度变薄,则存在被覆保护层的表面的润滑层与保护层的密合性不足,发生润滑剂层中的含氟醚化合物作为异物(污迹,smear)附着于磁头的粘着(pickup)的情况。

本发明是鉴于上述情况而完成的,课题在于提供一种含氟醚化合物,所述含氟醚化合物可合适地作为能形成与保护层的密合性良好、可抑制粘着的润滑层的磁记录介质用润滑剂的材料使用。

另外,本发明的课题在于提供包含本发明的含氟醚化合物的磁记录介质用润滑剂。

另外,本发明的课题在于提供具有使用了本发明的含氟醚化合物的润滑层的磁记录介质。

用于解决课题的手段

本发明人为了解决上述课题而反复进行了深入研究。

结果发现,为在具有刚直性的全氟聚醚(以下,有时记载为“pfpe”。)链的至少一个末端,配置下述碳原子数3以上的有机末端基团而成的含氟醚化合物即可,从而想到了本发明,所述碳原子数3以上的有机末端基团中,包含2个以上的极性基团,各极性基团分别键合于不同的碳原子,前述极性基团所键合的碳原子彼此介由包含未键合极性基团的碳原子的连接基团键合。

即,本发明涉及以下的事项。

[1]一种含氟醚化合物,其特征在于,由下述式(1)表示。

r1-ch2-r2-ch2-r3(1)

(式(1)中,r1为碳原子数3以上的有机末端基团,所述碳原子数3以上的有机末端基团中,包含2个以上的极性基团,各极性基团分别键合于不同的碳原子,前述极性基团所键合的碳原子彼此介由包含未键合极性基团的碳原子的连接基团键合,r2包含下述式(3)表示的全氟聚醚链,r3为羟基或r1。)

-(cf2)y-1-o-((cf2)yo)z-(cf2)y-1-(3)

(式(3)中,y表示2~4的整数,z表示1~30的整数。)

[2]一种含氟醚化合物,其特征在于,由下述式(2)表示。

r1-ch2-r2-ch2-r1(2)

(式(2)中,r1为碳原子数3以上的有机末端基团,所述碳原子数3以上的有机末端基团中,包含2个以上的极性基团,各极性基团分别键合于不同的碳原子,前述极性基团所键合的碳原子彼此介由包含未键合极性基团的碳原子的连接基团键合,r2包含下述式(3)表示的全氟聚醚链。)

-(cf2)y-1-o-((cf2)yo)z-(cf2)y-1-(3)

(式(3)中,y表示2~4的整数,z表示1~30的整数。)

[3]根据[1]或[2]所述的含氟醚化合物,其中,r1中包含的极性基团为羟基。

[4]根据[1]~[3]中任一项所述的含氟醚化合物,其中,前述r1具有醚键(-o-)。

[5]根据[1]~[4]中任一项所述的含氟醚化合物,其中,前述r1为下述式(4)的末端基团。

(式(4)中,x表示1~3的整数。)

[6]根据[1]、[3]~[5]中任一项所述的含氟醚化合物,其中,前述式(1)中的化合物由下述式(5)表示。

(式(5)中,m表示1~11的整数。)

[7]根据[1]、[3]~[5]中任一项所述的含氟醚化合物,其中,前述式(1)中的化合物由下述式(6)表示。

(式(6)中,n表示1~7的整数。)

[8]根据[1]、[3]~[5]中任一项所述的含氟醚化合物,其中,前述式(1)中的化合物由下述式(7)表示。

(式(7)中,n表示1~7的整数。)

[9]根据[2]~[5]中任一项所述的含氟醚化合物,其中,前述式(2)中的化合物由下述式(8)表示。

(式(8)中,m表示1~11的整数。)

[10]根据[2]~[5]中任一项所述的含氟醚化合物,其中,前述式(2)中的化合物由下述式(9)表示。

(式(9)中,n表示1~7的整数。)

[11]根据[2]~[5]中任一项所述的含氟醚化合物,其中,前述式(2)中的化合物由下述式(10)表示。

(式(10)中,n表示1~7的整数。)

[12]根据[1]、[3]~[5]中任一项所述的含氟醚化合物,其中,前述式(1)中的化合物由下述式(11)表示。

(式(11)中,l表示1~15的整数。)

[13]根据[1]、[3]~[5]中任一项所述的含氟醚化合物,其中,前述式(1)中的化合物由下述式(12)表示。

(式(12)中,m表示1~11的整数。)

[14]根据[1]、[3]~[5]中任一项所述的含氟醚化合物,其中,前述式(1)中的化合物由下述式(13)表示。

(式(13)中,m表示1~11的整数。)

[15]根据[2]~[5]中任一项所述的含氟醚化合物,其中,前述式(2)中的化合物由下述式(14)表示。

(式(14)中,l表示1~15的整数。)

[16]根据[2]~[5]中任一项所述的含氟醚化合物,其中,前述式(2)中的化合物由下述式(15)表示。

(式(15)中,m表示1~11的整数。)

[17]根据[2]~[5]中任一项所述的含氟醚化合物,其中,前述式(2)中的化合物由下述式(16)表示。

(式(16)中,m表示1~11的整数。)

[18]根据[1]~[17]中任一项所述的含氟醚化合物,其数均分子量在800~10000的范围内。

[19]一种磁记录介质用润滑剂,其特征在于,其包含[1]~[18]中任一项所述的含氟醚化合物。

[20]一种磁记录介质,其是在基板上至少依次设置有磁性层、保护层和润滑层的磁记录介质,其特征在于,前述润滑层包含[1]~[18]中任一项所述的含氟醚化合物。

[21]根据[20]所述的磁记录介质,其中,前述润滑层的平均膜厚为0.5nm~3nm。

发明的效果

本发明的含氟醚化合物为上述式(1)表示的化合物,作为磁记录介质用润滑剂的材料是合适的。

本发明的磁记录介质用润滑剂由于包含本发明的含氟醚化合物,因而可形成与保护层的密合性良好、可抑制粘着的润滑层。

本发明的磁记录介质由于具有与保护层的密合性良好、可抑制粘着的润滑层,因而耐久性优异。

附图说明

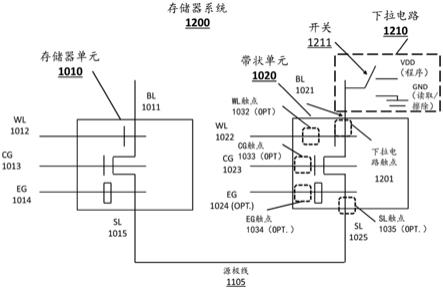

[图1]为表示本发明的磁记录介质的一个实施方式的概略剖视图。

附图标记说明

10···磁记录介质、11···基板、12···附着层、13···软磁性层、14···第1基底层、15···第2基底层、16···磁性层、17···保护层、18···润滑层。

具体实施方式

以下,详细说明本发明的含氟醚化合物、磁记录介质用润滑剂及磁记录介质。需要说明的是,本发明并非仅限于以下所示的实施方式。

[含氟醚化合物]

本实施方式的含氟醚化合物由下述式(1)表示。

r1-ch2-r2-ch2-r3(1)

(式(1)中,r1为碳原子数3以上的有机末端基团,所述碳原子数3以上的有机末端基团中,包含2个以上的极性基团,各极性基团分别键合于不同的碳原子,前述极性基团所键合的碳原子彼此介由包含未键合极性基团的碳原子的连接基团键合,r2包含下述式(3)表示的全氟聚醚链,r3为羟基或r1。)

-(cf2)y-1-o-((cf2)yo)z-(cf2)y-1-(3)

(式(3)中,y表示2~4的整数,z表示1~30的整数。)

此处,对使用包含本实施方式的含氟醚化合物的磁记录介质用润滑剂(以下,有时简记为“润滑剂”。)在磁记录介质的保护层上形成润滑层的情况下,成为能以高被覆率被覆保护层的表面、与保护层的密合性优异的润滑层的理由进行说明。

对于本实施方式的含氟醚化合物而言,如式(1)所示那样,在r2表示的全氟聚醚链(以下,有时简记为“pfpe链”。)的一个末端,配置有r1表示的末端基团,在另一个末端配置有r3表示的末端基团。r1表示的末端基团中包含的2个以上的极性基团,在包含本实施方式的含氟醚化合物的润滑层中,使含氟醚化合物与保护层密合。r2表示的pfpe链,在包含本实施方式的含氟醚化合物的润滑层中,不仅被覆保护层的表面,而且降低磁头与保护层的摩擦力。此外,对于包含本实施方式的含氟醚化合物的润滑层而言,包含具有由直链状氟代烷基醚基形成的具有刚直性的重复单元的式(3)表示的pfpe链的r2通过r1及r3所具有的极性基团而被密合(吸附)于保护层。

因此,pfpe链可在保护层上形成环结构。结果,成为与保护层的密合性良好的润滑层。

另外,r1表示的末端基团中包含的2个以上的极性基团分别键合于不同的碳原子,前述极性基团所键合的碳原子彼此介由包含未键合极性基团的碳原子的连接基团而键合。具有r1表示的末端基团的含氟醚化合物,与例如具有极性基团所键合的碳原子彼此进行键合的末端基团的氟醚化合物相比,不易凝集。因此,对于包含本实施方式的含氟醚化合物的润滑层而言,可防止不密合(吸附)于保护层而存在的含氟醚化合物发生凝集、作为异物(污迹)附着于磁头,从而粘着被抑制。另外,含氟醚化合物彼此不易凝集,因此,润滑层中的含氟醚化合物容易以在保护层上在面方向上铺展延伸的状态被配置。

因此,通过使用包含上述的含氟醚化合物的润滑剂,从而即使使厚度变薄,也可形成能以高被覆率被覆保护层的表面、并且耐磨耗性良好的润滑层。

另外,对于r1表示的末端基团而言,极性基团所键合的碳原子彼此介由包含未键合极性基团的碳原子的连接基团而键合。因此,在涂布润滑剂的保护层由碳或包含氮的碳形成的情况下,成为r1所具有的2个以上的极性基团容易相对于保护层的表面朝向同一方向、极性基团容易密合于保护层面的立体的配置。因此,对于包含本实施方式的含氟醚化合物的润滑层而言,尤其是在保护层由碳或包含氮的碳形成的情况下,与保护层的密合性进一步变得良好。

式(1)表示的含氟醚化合物中,r1为碳原子数3以上的有机末端基团,所述碳原子数3以上的有机末端基团中,包含2个以上的极性基团,各极性基团分别键合于不同的碳原子,前述极性基团所键合的碳原子彼此介由包含未键合极性基团的碳原子的连接基团键合。

式(1)中的r1可根据包含含氟醚化合物的润滑剂所要求的性能等适当选择。

作为r1中的极性基团,例如,可举出羟基、羧基、氨基、氨基羧基等。为了得到与保护层的密合性良好的包含含氟醚化合物的润滑层,r1中的极性基团优选为羟基。需要说明的是,r1中的极性基团不包括醚键(-o-)。

r1中的极性基团的数目为2个以上,优选为2~4。r1中的极性基团的数目多时,由于空间位阻,导致极性基团变得难以朝向保护层的面。因此,r1中的极性基团的数目最优选为2。

r1中的2个以上的极性基团可以全部不同,也可以一部分或全部相同。

r1中的连接基团没有特别限制,可根据包含含氟醚化合物的润滑剂所要求的性能等适当选择。具体而言,可举出亚甲基、亚乙基、亚丙基等碳原子数1~4的亚烷基。这些亚烷基可介由醚键连接。

r1优选具有醚键(-o-)。r1中的醚键优选被包含在连接基团中。

r1优选为下述式(4)表示的末端基团。式(4)表示的末端基团有助于提高涂布包含本实施方式的含氟醚化合物的润滑剂的保护层、与涂布润滑剂而形成的润滑层的密合性。

(式(4)中,x表示1~3的整数。)

式(4)中,在x为1~3的整数的情况下,式(4)中的r2侧的羟基与末端的羟基之间的距离变得合适。结果,能形成更进一步不容易产生异物(污迹)的润滑层。

式(1)表示的含氟醚化合物中,r3为羟基或r1。

在r3为羟基的情况下,与式(4)的末端的羟基同样,可得到与涂布包含含氟醚化合物的润滑剂的保护层的由氢键带来的密合性,因而优选。

在r3为r1的情况下,涂布包含含氟醚化合物的润滑剂的保护层、与涂布润滑剂而形成的润滑层的密合性变得更良好,因而优选。在r3为r1的情况下,式(1)表示的含氟醚化合物中的r3与r1,如下述式(2)表示那样可以相同也可以不同。

式(1)中的r3可根据包含含氟醚化合物的润滑剂所要求的性能等适当选择。

r1-ch2-r2-ch2-r1(2)

(式(2)中,r1为碳原子数3以上的有机末端基团,所述碳原子数3以上的有机末端基团中,包含2个以上的极性基团,各极性基团分别键合于不同的碳原子,前述极性基团所键合的碳原子彼此介由包含未键合极性基团的碳原子的连接基团键合,r2包含下述式(3)表示的全氟聚醚链。)

-(cf2)y-1-o-((cf2)yo)z-(cf2)y-1-(3)

(式(3)中,y表示2~4的整数,z表示1~30的整数。)

式(1)及式(2)中,r2包含下述式(3)表示的全氟聚醚链(pfpe链)。在将包含含氟醚化合物的润滑剂涂布于保护层上而形成润滑层的情况下,式(3)表示的pfpe链在被覆保护层的表面的同时,向润滑层赋予润滑性而降低磁头与保护层的摩擦力。另外,式(3)表示的pfpe链,与例如包含由式(3)表示的以外的pfpe链形成的重复单元的结构相比,刚直性高。因此,本实施方式的含氟醚化合物是主链的刚直性高的化合物。

-(cf2)y-1-o-((cf2)yo)z-(cf2)y-1-(3)

(式(3)中,y表示2~4的整数,z表示1~30的整数。)

式(3)中,y为2~4的整数,z为1~30的整数。式(3)中的y优选为2~3的整数。式(3)中的z优选为1~20的整数,更优选为1~15的整数。

本实施方式中,由于式(3)的y为2~4的整数、z为1~30的整数,因此,含氟醚化合物的数均分子量成为优选的范围。另外,由于式(3)的y为2~4的整数、z为1~30的整数,因此,pfpe链中的氧原子数(醚键(-o-)数)相对于碳原子数的比例变得合适,成为具有适度的刚直性的含氟醚化合物。另外,由于式(3)的y为2~4的整数、z为1~30的整数,因此,已涂布在保护层上的含氟醚化合物中的极性基团的朝向将会由于pfpe链的刚直性而容易被保持,含氟醚化合物变得不易在保护层上凝集。结果,通过含氟醚化合物,能以充分的被覆率在保护层上形成厚度薄的润滑层,并且pfpe链能在保护层上形成环结构。

本实施方式的含氟醚化合物,具体而言,优选为下述式(5)~(20)表示的任意化合物。

其中,各式中的l、m、n的各数值是指其数值范围的整数值中的任意值。例如,下述式(17)所表示的化合物是n表示1、2、3、···、7中的任意值的化合物。因此,式(17)表示的化合物所表示的范围是n为1~7中的至少1个的化合物,并非表示由n为1~7的所有数值的化合物组成的混合物。其他式也同样。

(式(17)中,n表示1~7的整数。)

(式(5)中,m表示1~11的整数。)

(式(6)中,n表示1~7的整数。)

(式(7)中,n表示1~7的整数。)

(式(18)中,n表示1~7的整数。)

(式(8)中,m表示1~11的整数。)

(式(9)中,n表示1~7的整数。)

(式(10)中,n表示1~7的整数。)

(式(19)中,m表示1~11的整数。)

(式(11)中,l表示1~15的整数。)

(式(12)中,m表示1~11的整数。)

(式(13)中,m表示1~11的整数。)

(式(20)中,m表示1~11的整数。)

(式(14)中,l表示1~15的整数。)

(式(15)中,m表示1~11的整数。)

(式(16)中,m表示1~11的整数。)

在式(1)表示的含氟醚化合物为式(5)~(20)所表示的任意化合物的情况下,成为能形成更进一步与保护层的密合性良好、可抑制粘着的润滑层的化合物,是优选的。

式(5)~(20)表示的含氟醚化合物中,尤其是作为式(2)表示的含氟醚化合物的式(8)~(10)、(14)~(16)、(18)、(20)表示的含氟醚化合物,能形成与保护层的密合性良好的润滑层,因而优选。

本实施方式的含氟醚化合物的数均分子量优选在800~10000的范围内。数均分子量为800以上时,包含本实施方式的含氟醚化合物的润滑剂变得不易蒸发,可防止润滑剂蒸发而转移附着于磁头。含氟醚化合物的数均分子量更优选为1000以上。另外,数均分子量为10000以下时,含氟醚化合物的粘度变得合适,通过涂布包含其的润滑剂,从而能容易地形成厚度薄的润滑层。为了在应用于润滑剂时成为容易处理的粘度,含氟醚化合物的数均分子量优选为4000以下。

数均分子量是通过利用ブルカー·バイオスピン公司制avanceiii400进行的1h-nmr及19f-nmr而测得的值。在nmr(核磁共振)的测定中,将试样稀释于六氟苯/d-丙酮(1/4(v/v))溶剂中,用于测定。对于19f-nmr化学位移的基准而言,将六氟苯的峰作为-164.7ppm,对于1h-nmr化学位移的基准而言,将丙酮的峰作为2.2ppm。

“制造方法”

本实施方式的含氟醚化合物的制造方法没有特别限制,可利用以往公知的制造方法制造。本实施方式的含氟醚化合物例如可利用以下所示的制造方法制造。

首先,准备在与式(1)中的r2对应的全氟聚醚链的两末端分别配置羟基甲基(-ch2oh)而成的氟系化合物。

接下来,用具有由式(1)中的r1形成的有机末端基团的化合物将被配置于氟系化合物的两末端(或一个末端)的羟基甲基的羟基取代。在制造r3为羟基的含氟醚化合物作为含氟醚化合物的情况下,在进行上述的取代反应时,使用相对于全氟聚醚链而言为1当量的具有由r1形成的有机末端基团的化合物。另外,在制造r3为r1的含氟醚化合物作为含氟醚化合物的情况下,在进行上述的取代反应时,使用相对于全氟聚醚链而言为2当量以上的具有由r1形成的有机末端基团的化合物。这些取代反应可利用以往公知的方法进行,可根据式(1)中的r1及r3的种类等适当确定。通过以上的方法,可得到式(1)表示的化合物。

本实施方式的含氟醚化合物为上述式(1)表示的化合物。因此,使用包含其的润滑剂在保护层上形成润滑层时,通过式(1)中r2表示的pfpe链,不仅可将保护层的表面被覆,而且可降低磁头与保护层的摩擦力。另外,对于使用包含本实施方式的含氟醚化合物的润滑剂形成的润滑层而言,通过r1表示的有机末端基团所具有的2个以上的羟基的分子间相互作用,可得到优异的耐磨耗性。

另外,对于本实施方式的含氟醚化合物而言,pfpe链通过与pfpe链连接的r1表示的有机末端基团所具有的2个以上的极性基团与保护层的键合而密合于保护层上。因此,润滑层与保护层牢固地键合,可抑制粘着。

[磁记录介质用润滑剂]

本实施方式的磁记录介质用润滑剂包含式(1)表示的含氟醚化合物。

本实施方式的润滑剂可根据需要混合使用作为润滑剂的材料可使用的公知的材料,只要在不损害由包含式(1)表示的含氟醚化合物带来的特性的范围内即可。

作为公知的材料的具体例,例如,可举出fomblin(注册商标)zdiac、fomblinzdeal、fomblinam-2001(以上solvaysolexis公司制)、morescoa20h(moresco公司制)等。与本实施方式的润滑剂混合使用的公知的材料的数均分子量优选为1000~10000。

在本实施方式的润滑剂包含式(1)表示的含氟醚化合物之外的材料的情况下,本实施方式的润滑剂中的式(1)表示的含氟醚化合物的含量优选为50质量%以上,更优选为70质量%以上。

由于本实施方式的润滑剂包含式(1)表示的含氟醚化合物,因此,即使使厚度薄,也可形成能以高被覆率被覆保护层的表面、且与保护层的密合性优异的润滑层。另外,由于本实施方式的润滑剂包含式(1)表示的含氟醚化合物,因此,不密合(吸附)于保护层而存在的润滑剂层中的含氟醚化合物不容易凝集。因此,可防止含氟醚化合物发生凝集、作为异物(污迹)附着于磁头,从而粘着被抑制。

[磁记录介质]

图1为表示本发明的磁记录介质的一个实施方式的概略剖视图。

本实施方式的磁记录介质10为在基板11上依次设置附着层12、软磁性层13、第1基底层14、第2基底层15、磁性层16、保护层17和润滑层18而成的结构。

“基板”

作为基板11,例如,可使用在由al或al合金等金属或合金材料形成的基体上形成由nip或nip合金形成的膜而得到的非磁性基板等。

另外,作为基板11,也可使用由玻璃、陶瓷、硅、碳化硅、碳、树脂等非金属材料形成的非磁性基板,也可使用在由这些非金属材料形成的基体上形成nip或nip合金的膜而得到的非磁性基板。

“附着层”

在附着层12与基板11和被设置在附着层12上的软磁性层13接触地配置的情况下,防止基板11的腐蚀进行。

关于附着层12的材料,例如,可从cr、cr合金、ti、ti合金等中适当选择。附着层12例如可利用溅射法形成。

“软磁性层”

软磁性层13优选具有依次层叠第1软磁性膜、由ru膜形成的中间层、和第2软磁性膜而成的结构。即,软磁性层13优选通过在2层软磁性膜之间夹入由ru膜形成的中间层、从而具有中间层的上下的软磁性膜键合有反铁磁耦合(antiferrocoupling(afc))的结构。软磁性层13具有键合有afc的结构时,可提高对来自外部的磁场的耐性、以及对作为垂直磁记录特有的问题的water(wideareatrackerasure)现象的耐性。

第1软磁性膜和第2软磁性膜优选为由cofe合金形成的膜。在第1软磁性膜和第2软磁性膜为由cofe合金形成的膜的情况下,可实现高的饱和磁通量密度bs(1.4(t)以上)。

另外,优选向第1软磁性膜和第2软磁性膜中使用的cofe合金中添加zr、ta、nb中的任意种。由此,可促进第1软磁性膜及第2软磁性膜的非晶质化,可提高第1基底层(种子层)的取向性,并且,可降低磁头的上浮量。

软磁性层13例如可利用溅射法形成。

“第1基底层”

第1基底层14是用于控制被设置在其上的第2基底层15和磁性层16的取向、结晶尺寸的层。第1基底层14是为了增加从磁头产生的磁通量中的与基板面垂直的方向的成分,并且更牢固地将磁性层16的磁化的方向固定于与基板11垂直的方向而设置的。

第1基底层14优选为由niw合金形成的层。在第1基底层14为由niw合金形成的层的情况下,根据需要,可向niw合金中添加b、mn、ru、pt、mo、ta等其他元素。

第1基底层14例如可利用溅射法形成。

“第2基底层”

第2基底层15是将磁性层16的取向控制为良好的层。第2基底层15优选为由ru或ru合金形成的层。

第2基底层15可以是由1层形成的层,也可以由多层构成。在第2基底层15由多层形成的情况下,可以是全部的层由相同材料构成,也可以是至少一层由不同的材料构成。

第2基底层15例如可利用溅射法形成。

“磁性层”

磁性层16由易磁化轴相对于基板面朝向垂直或水平方向的磁性膜形成。磁性层16为包含co和pt的层,进而为了改善snr特性,也可以是包含氧化物、cr、b、cu、ta、zr等的层。

作为磁性层16中含有的氧化物,可举出sio2、sio、cr2o3、coo、ta2o3、tio2等。

磁性层16可以由1层构成,也可通过由组成不同的材料形成的多层磁性层构成。

例如,在磁性层16由第1磁性层、第2磁性层和第3磁性层这3层形成的情况下,第1磁性层优选为由包含co、cr、pt、进而包含氧化物的材料形成的粒状结构。作为第1磁性层中含有的氧化物,例如,优选使用cr、si、ta、al、ti、mg、co等的氧化物。其中,可特别合适地使用tio2、cr2o3、sio2等。另外,第1磁性层优选由添加2种以上氧化物而成的复合氧化物形成。其中,可特别合适地使用cr2o3-sio2、cr2o3-tio2、sio2-tio2等。

第1磁性层除了可包含co、cr、pt、氧化物之外,还可包含选自b、ta、mo、cu、nd、w、nb、sm、tb、ru、re中的1种以上的元素。

通过包含1种以上的上述元素,从而可促进磁性粒子的微细化、或提高结晶性、取向性,可得到适于较高密度记录的记录再生特性、热波动特性。

第2磁性层中可使用与第1磁性层同样的材料。第2磁性层优选为粒状结构。

第3磁性层优选为由包含co、cr、pt、不包含氧化物的材料形成的非粒状结构。第3磁性层除了可包含co、cr、pt之外,还可包含选自b、ta、mo、cu、nd、w、nb、sm、tb、ru、re、mn中的1种以上的元素。通过使第3磁性层除了包含co、cr、pt之外还包含上述元素,从而可促进磁性粒子的微细化,或提高结晶性、取向性,可得到适于更高密度记录的记录再生特性及热波动特性。

在磁性层16由多层磁性层形成的情况下,优选在相邻的磁性层之间设置非磁性层。在磁性层16由第1磁性层、第2磁性层和第3磁性层这3层形成的情况下,优选在第1磁性层与第2磁性层之间、和第2磁性层与第3磁性层之间,设置非磁性层。

通过以适度的厚度在相邻的磁性层间设置非磁性层,从而各个膜的磁化反转变得容易,可缩小磁性粒子整体的磁化反转的分散,可进一步提高s/n比。

在磁性层16的相邻的磁性层间设置的非磁性层例如可合适地使用ru、ru合金、cocr合金、cocrx1合金(x1表示选自pt、ta、re,ru、cu、nb、ni、mn、ge、si、o、n、w、mo、ti、v、zr、b中的1种或2种以上的元素。)等。

在磁性层16的相邻的磁性层间设置的非磁性层中,优选使用包含氧化物、金属氮化物、或金属碳化物的合金材料。具体而言,作为氧化物,例如,可使用sio2、al2o3、ta2o5、cr2o3、mgo、y2o3、tio2等。作为金属氮化物,例如,可使用aln、si3n4、tan、crn等。作为金属碳化物,例如,可使用tac、bc、sic等。

非磁性层例如可利用溅射法形成。

为了实现更高的记录密度,磁性层16优选为易磁化轴朝向与基板面垂直的方向的垂直磁记录的磁性层,但也可以是面内磁记录。

磁性层16可利用蒸镀法、离子束溅射法、磁控溅射法等以往公知的任何方法形成,通常可利用溅射法形成。

“保护层”

保护层17为用于保护磁性层16的层。保护层17可以由一层构成,也可以由多层构成。作为保护层17的材料,可举出碳、包含氮的碳、碳化硅等。

作为保护层17的成膜方法,可利用使用包含碳的靶材的溅射法、使用乙烯、甲苯等烃原料的cvd(化学蒸镀法)法、ibd(离子束蒸镀)法等。

“润滑层”

润滑层18防止磁记录介质10的污染。另外,润滑层18降低在磁记录介质10上滑动的磁记录再生装置的磁头的摩擦力,提高磁记录介质10的耐久性。

如图1所示,润滑层18在保护层17上接触而形成。润滑层18是通过在保护层17上涂布上述的实施方式的磁记录介质用润滑剂而形成的层。因此,润滑层18包含上述的含氟醚化合物。

在被配置在润滑层18之下的保护层17由碳、包含氮的碳、碳化硅形成的情况下,润滑层18以高的结合力与保护层17中包含的含氟醚化合物结合。结果,变得容易得到即使润滑层18的厚度薄、也能以高的被覆率被覆保护层17的表面的磁记录介质10,能有效地防止磁记录介质10的表面的污染。

润滑层18的平均膜厚优选为

润滑层18的平均膜厚为0.5nm以上时,润滑层18不会成为岛状或网状,能以均匀的膜厚形成。因此,通过润滑层18,能以高的被覆率被覆保护层17的表面。另外,通过使润滑层18的平均膜厚为3nm以下,从而能充分减小磁头的上浮量,可提高磁记录介质10的记录密度。

在保护层17的表面未被润滑层18以足够高的被覆率被覆的情况下,吸附于磁记录介质10的表面的环境物质穿过润滑层18的缝隙而侵入至润滑层18之下。侵入至润滑层18的下层的环境物质与保护层17吸附、结合,生成污染物质。而且,磁记录再生时,该污染物质(凝集成分)作为污迹附着(转印)于磁头,使磁头破损,或者降低磁记录再生装置的磁记录再生特性。

作为生成污染物质的环境物质,例如,可举出硅氧烷化合物(环状硅氧烷、直链硅氧烷)、离子性化合物、二十八烷等分子量较高的烃、邻苯二甲酸二辛酯等增塑剂等。作为离子性杂质中包含的金属离子,例如,可举出钠离子、钾离子等。作为离子性杂质中包含的无机离子,例如,可举出氯离子、溴离子、硝酸离子、硫酸离子、铵离子等。作为离子性杂质中包含的有机物离子,例如,可举出草酸离子、甲酸离子等。

“润滑层的形成方法”

为了形成润滑层18,例如,可举出准备在基板11上形成了至保护层17为止的各层的制造中途的磁记录介质,在保护层17上涂布润滑层形成用溶液的方法。

润滑层形成用溶液可通过以下方法得到:根据需要用溶剂稀释上述的实施方式的磁记录介质用润滑剂,调节成适于涂布方法的粘度及浓度。

作为润滑层形成用溶液中可使用的溶剂,例如,可举出バートレル(注册商标)xf(商品名,三井デュポンフロロケミカル公司制)等氟系溶剂等。

润滑层形成用溶液的涂布方法没有特别限制,例如,可举出旋涂法、浸渍法等。

在使用浸渍法的情况下,例如,可使用以下所示的方法。首先,在浸渍涂布装置的浸渍槽中装有的润滑层形成用溶液中,浸渍形成了至保护层17为止的各层的基板11。接下来,以规定的速度将基板11从浸渍槽中提起。由此,将润滑层形成用溶液涂布于基板11的保护层17上的表面。

通过利用浸渍法,从而能将润滑层形成用溶液均匀地涂布于保护层17的表面,能以均匀的膜厚在保护层17上形成润滑层18。

本实施方式的磁记录介质10是在基板11上至少依次设置磁性层16、保护层17和润滑层18而得到的制品。本实施方式的磁记录介质10中,在保护层17上接触地形成有包含上述的含氟醚化合物的润滑层18。该润滑层18即使厚度薄,也以高被覆率被覆保护层17的表面。因此,对于本实施方式的磁记录介质10而言,防止离子性杂质等生成污染物质的环境物质从润滑层18的缝隙侵入。因此,本实施方式的磁记录介质10是存在于表面上的污染物质少的制品。另外,本实施方式的磁记录介质10中的润滑层18不易产生异物(污迹),可抑制粘着。另外,本实施方式的磁记录介质10中的润滑层18具有优异的耐磨耗性。

[实施例]

以下,利用实施例及比较例进一步具体地说明本发明。需要说明的是,本发明并非仅限于以下的实施例。

“实施例1”

在氮气气氛下,向300ml的茄型瓶中投入hoch2cf2cf2o(cf2cf2cf2o)n1cf2cf2ch2oh表示的氟聚醚(n1=1~7的混合物,数均分子量1280,分子量分布1.2)(10g)、叔丁醇(70ml)、和叔丁醇钾(0.9g),制成混合物。一边将得到的混合物加热至70℃一边进行1小时搅拌。

接下来,向上述的混合物中滴加环氧溴丙烷(3.1g),进而一边加热至70℃一边进行5小时搅拌,冷却至25℃。然后,向上述的茄型瓶中添加氟系溶剂(商品名:アサヒクリン(注册商标)ak-225,旭硝子公司制),对上述的反应产物进行水洗,回收茄型瓶内的有机相。接下来,向回收的有机相中添加硫酸钠,进行脱水,进行过滤器过滤。接下来,使用蒸发器,从滤液中馏去溶剂。然后,利用柱色谱法分离残渣。

利用以上的工序,得到式(a)表示的无色透明的液状的化合物1(5.0g)。

进行得到的化合物1的1h-nmr及19f-nmr测定,通过以下的结果鉴定结构。

1h-nmr(丙酮-d6):δ[ppm]=2.60(1h),2.77(1h),3.12(1h),3.57(1h),3.95(1h),4.00(2h),4.12(2h)

19f-nmr(丙酮-d6):δ[ppm]=-130.00~-129.00(12f),-127.48(2f),-124.33(2f),-86.42(4f),-84.00~-83.00(24f)

(式(a)中,n1表示1~7的整数。)

在氮气气氛下,向100ml茄型瓶中投入式(a)表示的化合物1(1g)、和叔丁醇(10ml),进行搅拌直至变得均匀,得到混合物。接下来,向上述的混合物中添加乙二醇(0.8ml)、和叔丁醇钾(0.2g),一边加热至70℃一边进行9小时搅拌,冷却至25℃。

然后,向上述的茄型瓶中添加氟系溶剂(商品名:アサヒクリン(注册商标)ak-225,旭硝子公司制),对上述的反应产物进行水洗,与式(a)表示的化合物1同样地操作,进行回收、脱水、过滤,利用柱色谱法分离残渣。

通过以上的工序,得到式(b)表示的无色透明的液状的化合物2(0.7g)。该化合物是n1=1~7的化合物的混合物。

进行得到的化合物2的1h-nmr及19f-nmr测定,通过以下的结果鉴定结构。

1h-nmr(丙酮-d6):δ[ppm]=3.30~4.10(11h),4.12(2h)

19f-nmr(丙酮-d6):δ[ppm]=-130.00~-129.00(12f),-127.48(2f),-124.33(2f),-86.42(4f),-84.00~-83.00(24f)

(式(b)中,n1表示1~7的整数。)

“实施例2”

代替hoch2cf2cf2o(cf2cf2cf2o)n1cf2cf2ch2oh表示的氟聚醚(n1=1~7的混合物,数均分子量1280,分子量分布1.2),使用hoch2cf2cf2o(cf2cf2cf2o)m1cf2cf2ch2oh表示的氟聚醚(m1=1~11的混合物,数均分子量1800,分子量分布1.2),除此之外,与实施例1中的式(b)表示的化合物2同样地操作,得到下述式(c)表示的无色透明的液状的化合物3(0.7g)。该化合物为m1=1~11的化合物的混合物。

进行得到的化合物3的1h-nmr及19f-nmr测定,通过以下的结果鉴定结构。

1h-nmr(丙酮-d6):δ[ppm]=1.79(2h),3.30~4.10.(11h),4.12(2h)

19f-nmr(丙酮-d6):δ[ppm]=-130.00~-129.00(18f),-127.48(2f),-124.33(2f),-86.42(4f),-84.00~-83.00(36f)

(式(c)中,m1表示1~11的整数。)

“实施例3”

代替乙二醇,使用1,3-丙二醇,除此之外,与实施例1中的式(b)表示的化合物2同样地操作,得到下述式(d)表示的无色透明的液状的化合物4(0.7g)。该化合物是n1=1~7的化合物的混合物。

进行得到的化合物4的1h-nmr及19f-nmr测定,通过以下的结果鉴定结构。

1h-nmr(丙酮-d6):δ[ppm]=1.79(2h),3.30~4.10.(11h),4.12(2h)

19f-nmr(丙酮-d6):δ[ppm]=-130.00~-129.00(12f),-127.48(2f),-124.33(2f),-86.42(4f),-84.00~-83.00(24f)

(式(d)中,n1表示1~7的整数。)

“实施例4”

代替乙二醇,使用1,4-丁二醇,除此之外,与实施例1中的式(b)表示的化合物2同样地操作,得到下述式(e)表示的无色透明的液状的化合物5(0.7g)。该化合物是n1=1~7的化合物的混合物。

进行得到的化合物5的1h-nmr及19f-nmr测定,通过以下的结果鉴定结构。

1h-nmr(丙酮-d6):δ[ppm]=1.61(2h),1.71(2h),3.30~4.10.(11h),4.12(2h)

19f-nmr(丙酮-d6):δ[ppm]=-130.00~-129.00(12f),-127.48(2f),-124.33(2f),-86.42(4f),-84.00~-83.00(24f)

(式(e)中,n1表示1~7的整数。)

“实施例5”

使环氧溴丙烷的滴加量为6.2g,除此之外,与实施例1中的式(a)表示的化合物1同样地操作,得到下述式(f)表示的无色透明的液状的化合物6(6.0g)。

进行得到的化合物6的1h-nmr及19f-nmr测定,通过以下的结果鉴定结构。

1h-nmr(丙酮-d6):δ[ppm]=2.60(2h),2.77(2h),3.12(2h),3.57(2h),3.98(2h),4.12(4h)19f-nmr(丙酮-d6):δ[ppm]=-130.00~-129.00(12f),-124.33(4f),-86.42(4f),-84.00~-83.00(24f)

(式(f)中,n1表示1~7的整数。)

在氮气气氛下,向300ml茄型瓶中投入式(f)表示的化合物6(1g)和叔丁醇(10ml),进行搅拌直至变得均匀,得到混合物。接下来,向上述的混合物中添加乙二醇(1.1ml)、和叔丁醇钾(0.2g),一边加热至70℃一边进行9小时搅拌,冷却至25℃。

然后,向上述的茄型瓶中添加氟系溶剂(商品名:アサヒクリン(注册商标)ak-225,旭硝子公司制),对上述的反应产物进行水洗,与式(a)表示的化合物1同样地操作,进行回收、脱水、过滤,利用柱色谱法分离残渣。通过以上的工序,得到式(g)表示的无色透明的液状的化合物7(0.7g)。该化合物是n1=1~7的化合物的混合物。

进行得到的化合物7的1h-nmr及19f-nmr测定,通过以下的结果鉴定结构。

1h-nmr(丙酮-d6):δ[ppm]=3.30~4.10(18h),4.12(4h)

19f-nmr(丙酮-d6):δ[ppm]=-130.00~-129.00(12f),-124.33(4f),-86.42(4f),-84.00~-83.00(24f)

(式(g)中,n1表示1~7的整数。)

“实施例6”

代替hoch2cf2cf2o(cf2cf2cf2o)n1cf2cf2ch2oh表示的氟聚醚(n1=1~7的混合物,数均分子量1280,分子量分布1.2),使用hoch2cf2cf2o(cf2cf2cf2o)m1cf2cf2ch2oh表示的氟聚醚(m1=1~11的混合物,数均分子量1800,分子量分布1.2),除此之外,与实施例5中的式(g)表示的化合物7同样地操作,得到下述式(h)表示的无色透明的液状的化合物8(0.7g)。该化合物为m1=1~11的化合物的混合物。

进行得到的化合物8的1h-nmr及19f-nmr测定,通过以下的结果鉴定结构。

1h-nmr(丙酮-d6):δ[ppm]=3.30~4.10(18h),4.12(4h)

19f-nmr(丙酮-d6):δ[ppm]=-130.00~-129.00(18f),-124.33(4f),-86.42(4f),-84.00~-83.00(36f)

(式(h)中,m1表示1~11的整数。)

“实施例7”

代替乙二醇,使用1,3-丙二醇,除此之外,与实施例5中的式(g)表示的化合物7同样地操作,得到下述式(i)表示的无色透明的液状的化合物9(0.7g)。该化合物是n1=1~7的化合物的混合物。

进行得到的化合物9的1h-nmr及19f-nmr测定,通过以下的结果鉴定结构。

1h-nmr(丙酮-d6):δ[ppm]=1.79(4h),3.30~4.10.(18h),4.12(4h)

19f-nmr(丙酮-d6):δ[ppm]=-130.00~-129.00(12f),-124.33(4f),-86.42(4f),-84.00~-83.00(24f)

(式(i)中,n1表示1~7的整数。)

“实施例8”

代替乙二醇,使用1,4-丁二醇,除此之外,与实施例5中的式(g)表示的化合物7同样地操作,得到下述式(j)表示的无色透明的液状的化合物10(0.7g)。该化合物是n1=1~7的化合物的混合物。

进行得到的化合物10的1h-nmr及19f-nmr测定,通过以下的结果鉴定结构。

1h-nmr(丙酮-d6):δ[ppm]=1.61(4h),1.71(4h),3.30~4.10.(18h),4.12(4h)

19f-nmr(丙酮-d6):δ[ppm]=-130.00~-129.00(12f),-124.33(4f),-86.42(4f),-84.00~-83.00(24f)

(式(j)中,n1表示1~7的整数。)

“实施例9”

将实施例1中的hoch2cf2cf2o(cf2cf2cf2o)n1cf2cf2ch2oh表示的氟聚醚替换为hoch2cf2o(cf2cf2o)m1cf2ch2oh表示的氟聚醚(m1=1~11的混合物,数均分子量1330,分子量分布1.1),除此之外,与式(a)表示的化合物1同样地操作,得到下述式(k)表示的无色透明的液状的化合物11(5.2g)。

进行得到的化合物11的1h-nmr及19f-nmr测定,通过以下的结果鉴定结构。

1h-nmr(丙酮-d6):δ[ppm]=2.60(1h),2.77(1h),3.12(1h),3.57(1h),3.88(1h),3.93(2h),4.08(2h)

19f-nmr(丙酮-d6):δ[ppm]=-89.50~-88.50(40f),-81.25(2f),-78.50(2f)

(式(k)中,m1表示1~11的整数。)

将实施例1中的式(a)表示的化合物1替换为式(k)表示的化合物11,除此之外,与式(b)表示的化合物2同样地操作,得到下述式(l)表示的无色透明的液状的化合物12(0.7g)。该化合物为m1=1~11的化合物的混合物。

进行得到的化合物12的1h-nmr及19f-nmr测定,通过以下的结果鉴定结构。

1h-nmr(丙酮-d6):δ[ppm]=3.30~4.10(11h),4.08(2h)

19f-nmr(丙酮-d6):δ[ppm]=-89.50~-88.50(40f),-81.25(2f),-78.50(2f)

(式(l)中,m1表示1~11的整数。)

“实施例10”

代替hoch2cf2cf2o(cf2cf2cf2o)n1cf2cf2ch2oh表示的氟聚醚,使用hoch2cf2o(cf2cf2o)l1cf2ch2oh表示的氟聚醚(l1=1~15的混合物,数均分子量1800,分子量分布1.2),除此之外,与实施例2中的式(c)表示的化合物3同样地操作,得到下述式(m)表示的无色透明的液状的化合物13(0.7g)。该化合物为l1=1~15的化合物的混合物。

进行得到的化合物13的1h-nmr及19f-nmr测定,通过以下的结果鉴定结构。

1h-nmr(丙酮-d6):δ[ppm]=3.30~4.10(11h),4.08(2h)

19f-nmr(丙酮-d6):δ[ppm]=-89.50~-88.50(56f),-81.25(2f),-78.50(2f)

(式(m)中,l1表示1~15的整数。)

“实施例11”

将实施例1中的式(a)表示的化合物1替换为式(k)表示的化合物11,并且代替乙二醇,使用1,3-丙二醇,除此之外,与实施例1中的式(b)表示的化合物2同样地操作,得到下述式(n)表示的无色透明的液状的化合物14(0.7g)。该化合物为m1=1~11的化合物的混合物。

进行得到的化合物14的1h-nmr及19f-nmr测定,通过以下的结果鉴定结构。

1h-nmr(丙酮-d6):δ[ppm]=1.79(2h),3.30~4.10(11h),4.08(2h)

19f-nmr(丙酮-d6):δ[ppm]=-89.50~-88.50(40f),-81.25(2f),-78.50(2f)

(式(n)中,m1表示1~11的整数。)

“实施例12”

将实施例1中的式(a)表示的化合物1替换为式(k)表示的化合物11,并且代替乙二醇,使用1,4-丁二醇,除此之外,与实施例1中的式(b)表示的化合物2同样地操作,得到下述式(o)表示的无色透明的液状的化合物15(0.7g)。该化合物为m1=1~11的化合物的混合物。

进行得到的化合物15的1h-nmr及19f-nmr测定,通过以下的结果鉴定结构。

1h-nmr(丙酮-d6):δ[ppm]=1.61(2h),1.71(2h),3.30~4.10(11h),4.08(2h)

19f-nmr(丙酮-d6):δ[ppm]=-89.50~-88.50(40f),-81.25(2f),-78.50(2f)

(式(o)中,m1表示1~11的整数。)

“实施例13”

将实施例1中的hoch2cf2cf2o(cf2cf2cf2o)n1cf2cf2ch2oh表示的氟聚醚替换为hoch2cf2o(cf2cf2o)m1cf2ch2oh表示的氟聚醚(m=1~11的混合物,数均分子量1330,分子量分布1.1),使环氧溴丙烷的滴加量为5.9g,除此之外,与式(a)表示的化合物1同样地操作,得到下述式(p)表示的无色透明的液状的化合物16(5.9g)。

进行得到的化合物16的1h-nmr及19f-nmr测定,通过以下的结果鉴定结构。

1h-nmr(丙酮-d6):δ[ppm]=2.60(2h),2.77(2h),3.12(2h),3.57(2h),3.88(2h),4.08(4h)19f-nmr(丙酮-d6):δ[ppm]=-89.50~-88.50(40f),-78.50(4f)

(式(p)中,m1表示1~11的整数。)

将实施例5中的式(f)表示的化合物6替换为式(p)表示的化合物16,除此之外,与式(g)表示的化合物7同样地操作,得到下述式(q)表示的无色透明的液状的化合物17(0.7g)。该化合物为m1=1~11的化合物的混合物。

进行得到的化合物17的1h-nmr及19f-nmr测定,通过以下的结果鉴定结构。

1h-nmr(丙酮-d6):δ[ppm]=3.30~4.10(18h),4.08(4h)

19f-nmr(丙酮-d6):δ[ppm]=-89.50~-88.50(40f),-78.50(4f)

(式(q)中,m1表示1~11的整数。)

“实施例14”

代替hoch2cf2cf2o(cf2cf2cf2o)n1cf2cf2ch2oh表示的氟聚醚,使用hoch2cf2o(cf2cf2o)l1cf2ch2oh表示的氟聚醚(l1=1~15的混合物,数均分子量1800,分子量分布1.2),除此之外,与实施例5中的式(g)表示的化合物7同样地操作,得到下述式(r)表示的无色透明的液状的化合物18(0.7g)。该化合物为l1=1~15的化合物的混合物。

进行得到的化合物18的1h-nmr及19f-nmr测定,通过以下的结果鉴定结构。

1h-nmr(丙酮-d6):δ[ppm]=3.30~4.10(11h),4.08(2h)

19f-nmr(丙酮-d6):δ[ppm]=-89.50~-88.50(56f),-81.25(2f),-78.50(2f)

(式(r)中,l1表示1~15的整数。)

“实施例15”

将实施例5中的式(f)表示的化合物6替换为式(p)表示的化合物16,并且代替乙二醇,使用1,3-丙二醇,除此之外,与实施例5中的式(g)表示的化合物7同样地操作,得到下述式(s)表示的无色透明的液状的化合物19(0.7g)。该化合物为m1=1~11的化合物的混合物。

进行得到的化合物19的1h-nmr及19f-nmr测定,通过以下的结果鉴定结构。

1h-nmr(丙酮-d6):δ[ppm]=1.79(4h),3.30~4.10(18h),4.08(4h)

19f-nmr(丙酮-d6):δ[ppm]=-89.50~-88.50(40f),-78.50(4f)

(式(s)中,m1表示1~11的整数。)

“实施例16”

将实施例5中的式(f)表示的化合物6替换为式(p)表示的化合物16,并且代替乙二醇,使用1,4-丁二醇,除此之外,与实施例5中的式(g)表示的化合物7同样地操作,得到下述式(t)表示的无色透明的液状的化合物20(0.7g)。该化合物为m1=1~11的化合物的混合物。

进行得到的化合物20的1h-nmr及19f-nmr测定,通过以下的结果鉴定结构。

1h-nmr(丙酮-d6):δ[ppm]=1.61(4h),1.71(4h),3.30~4.10(18h),4.08(4h)

19f-nmr(丙酮-d6):δ[ppm]=-89.50~-88.50(40f),-78.50(4f)

(式(t)中,m1表示1~11的整数。)

将如上操作得到的实施例1~16的化合物对应于式(1)或式(2)时的结构、和r2中包含的式(3)的y的值、及r1为式(4)时的x的值示于表1。

[表1]

“比较例1”

使用hoch2cf2o(cf2cf2o)p(cf2o)qcf2ch2oh表示的氟聚醚(p=1~7,q=1~7,数均分子量1300,分子量分布1.1)代替hoch2cf2cf2o(cf2cf2cf2o)ncf2cf2ch2oh表示的氟聚醚,除此之外,与实施例2中的式(c)表示的化合物3同样地操作,得到下述式(u)表示的无色透明的液状的化合物21(0.7g)。

进行得到的化合物21的1h-nmr及19f-nmr测定,通过以下的结果鉴定结构。

1h-nmr(丙酮-d6):δ[ppm]=3.30~4.50(13h)19f-nmr(丙酮-d6):δ[ppm]=-91.15~-88.51(24f),-83.21(1f),-81.22(1f),-80.61(1f),-78.75(1f),-55.65~-51.59(12f)

(式(u)中,p表示1~7的整数,q表示1~7的整数。)

“比较例2”

利用日本专利第4632144号公报中记载的方法,合成下述式(v)表示的化合物22。

(式(v)中,p表示1~7的整数,q表示1~7的整数。)

“比较例3”

利用日本专利第4632144号公报中记载的方法,合成下述式(w)表示的化合物23。

(式(w)中,r表示1~11的整数,s表示1~11的整数。)

利用上述的1h-nmr及19f-nmr的测定求出如上操作得到的实施例1~16及比较例1~3的化合物的数均分子量。将其结果示于表2。

接下来,利用以下所示的方法,使用实施例1~16及比较例1~3中得到的化合物,制备润滑层形成用溶液。而且,使用得到的润滑层形成用溶液,利用以下所示的方法,形成磁记录介质的润滑层,得到实施例1~16及比较例1~3的磁记录介质。

“润滑层形成用溶液”

将实施例1~16及比较例1~3中得到的化合物分别溶解于作为氟系溶剂的バートレル(注册商标)xf(商品名,三井デュポンフロロケミカル公司制)中,以涂布于保护层上时的膜厚成为

“磁记录介质”

准备在直径65mm的基板上依次设置附着层、软磁性层、第1基底层、第2基底层、磁性层和保护层而成的磁记录介质。保护层由碳形成。

利用浸渍法,在形成了至保护层为止的各层的磁记录介质的保护层上涂布实施例1~16及比较例1~3的润滑层形成用溶液。需要说明的是,浸渍法在浸渍速度为10mm/sec、浸渍时间为30sec、提起速度为1.2mm/sec的条件下进行。

然后,将涂布了润滑层形成用溶液的磁记录介质放入到120℃的恒温槽中,进行10分钟加热,除去润滑层形成用溶液中的溶剂,由此,在保护层上形成润滑层,得到磁记录介质。

使用ft-ir(商品名:nicoletis50,thermofisherscientific公司制)测定如上操作得到的实施例1~16及比较例1~3的磁记录介质所具有的润滑层的膜厚。将其结果示于表2。

另外,针对实施例1~16及比较例1~3的磁记录介质,利用如下所示的方法,进行bond率的测定和粘着抑制试验,进行评价。将其结果示于表2。

(润滑层与保护层的密合性(bond率)测定)

利用将形成有润滑层的磁记录介质浸渍于作为溶剂的バートレル中10分钟并提起的方法进行洗涤。使将磁记录介质浸渍于溶剂中的速度为10mm/sec,提起的速度为1.2mm/sec。

然后,利用与在洗涤前进行的润滑层的膜厚的测定相同的方法,测定润滑层的膜厚。

而后,将洗涤前的润滑层的膜厚记为a,将洗涤后(溶剂浸渍后)的润滑层的膜厚记为b,由a与b之比((b/a)×100(%))算出润滑剂的结合率(bond率)。使用算出的bond率,按照以下所示的基准,评价润滑层与保护层的密合性。

“密合性(bond率)评价”

○:bond率为50%以上

×:bond率低于50%

(粘着抑制试验)

将磁记录介质及磁头安装于旋转架(spinstand),在常温减压下(约250torr)使磁头定点上浮10分钟。然后,利用esca(electronspectroscopyforchemicalanalysis,化学分析用电子能谱法)分析装置,对磁头的与磁记录介质相对的面(润滑层的表面)进行分析。而后,由利用esca测得的来源于氟的峰的强度(信号强度(a.u.)),利用表3所示的基准评价润滑剂在磁头上的附着量。将其结果示于表2。

[表2]

[表3]

如表2所示,实施例1~16中,润滑层与保护层的密合性(bond率)的评价结果、及粘着抑制试验的评价结果均良好。由此可知,通过使用包含实施例1~16的化合物的磁记录介质用润滑剂,在磁记录介质的保护层上形成润滑层,从而可得到即使厚度薄至

与此相对,如表2所示,比较例1~3中,bond率成为比实施例1~16小的值。另外,比较例1~3中,粘着抑制试验的评价结果为×。

推断上述结果是由于下述原因:实施例1~16中使用的含氟醚化合物由于包含具有由直链状氟代烷基醚基形成的重复单元的式(3)表示的pfpe链,因此,与比较例1~3中使用的含氟醚化合物相比,pfpe链具有刚直性,与保护层的密合性变强。

另外,如表2所示,r3为r1的(式(2))实施例5~8,与r3为羟基的实施例1~4相比,bond率高。另外,r3为r1的(式(2))实施例13~16,与r3为羟基的实施例9~12相比,bond率高。由上述结果可知,通过将r1配置在r2的两个末端,从而使密合性进一步提高。

产业上的可利用性

通过使用包含本发明的含氟醚化合物的磁记录介质用润滑剂,从而可得到即使使厚度变薄,与保护层的密合性也优异,不易产生粘着的润滑层。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。