1.本实用新型涉及皮带运输技术领域,尤其涉及一种加带装置及加带装置总成。

背景技术:

2.随着掘进工作面向前推进,二运皮带机机尾的小滑车架行到可伸缩皮带输送机机尾滑轨尽头时,需要使用储带仓中储存的皮带延伸皮带输送机机尾。但是储带仓中的储存皮带使用完后,就需要向储带仓延接皮带,延接皮带时传统方法为使用两个手拉葫芦和顶板上的起吊锚杆将皮带起吊。在起吊过程中需要五人同时作业,人员拉动手拉葫芦劳动强度大,存在起吊连接件断裂造成皮带掉落的风险,以及登高挂手拉葫芦跌落风险,在起吊过程中,人员作业安全风险较大。

技术实现要素:

3.有鉴于此,本技术提供一种加带装置及加带装置总成,以解决上述技术问题。

4.本技术提供一种加带装置,包括支架,举升部,支撑杆;

5.所述支撑杆用于支撑卷状皮带,卷状皮带转动连接于所述支撑杆上;

6.所述举升部用于举升所述支撑杆,所述举升部安装在所述支架上。

7.可选地,所述支架包括相对设置的第一架体和第二架体,所述举升部包括第一伸缩件和第二伸缩件;

8.所述第一架体内设有第一滑道,所述第一伸缩件安装在所述第一滑道内,并沿所述第一滑道滑动,所述第二架体内设有第二滑道,所述第二伸缩件安装在所述第二滑道内,并沿所述第二滑道滑动,所述支撑杆的两端分别通过所述第一伸缩件的伸缩端和第二伸缩件的伸缩端支撑。

9.可选地,所述第一架体包括第一工字钢和第二工字钢,所述第二架体包括第三工字钢和第四工字钢;

10.所述第一工字钢和第二工字钢相对设置,并形成第一滑道,所述第三工字钢和第四工字钢相对设置,并形成第二滑道。

11.可选地,所述支架还包括第一底板和第二底板;

12.所述第一工字钢与所述第二工字钢固定连接于所述第一底板上;

13.所述第三工字钢与所述第四工字钢固定连接于所述第二底板上。

14.可选地,所述支架还包括第一固定件和第二固定件;

15.所述第一工字钢上开有第一固定孔,所述第二工字钢上开有第二固定孔,所述第一固定孔与所述第二固定孔对应设置,所述第一固定件分别穿过第一固定孔和第二固定孔,用于在所述第一伸缩件伸缩至设定位置时支撑第一伸缩件的伸缩端

16.所述第三工字钢上开有第三固定孔,所述第四工字钢上开有第四固定孔,所述第三固定孔与所述第四固定孔对应设置,所述第二固定件分别穿过第三固定孔和第四固定孔,用于在所述第二伸缩件伸缩至设定位置时支撑第二伸缩件的伸缩端。

17.可选地,所述支架还包括第一限位杆和第二限位杆;

18.所述第一限位杆设置在所述第一滑道远离地面的一端,所述第二限位杆设置在所述第二滑道远离地面的一端。

19.可选地,所述第一伸缩件为第一液压油缸,所述第一液压油缸的第一缸筒与所述第一工字钢和第二工字钢固定连接,所述第一液压油缸的第一活塞杆的上端面支撑所述支撑杆;所述第二伸缩件为第二液压油缸,所述第二液压油缸的第二缸筒与所述第三工字钢和第四工字钢固定连接,所述第二液压油缸的第二活塞杆的上端面支撑所述支撑杆。

20.可选地,所述支架还包括用于接触卷状皮带的第一托辊;

21.所述第一托辊可转动地安装在所述第四工字钢上,所述第一托辊的轴线方向与所述第四工字钢的长度方向相同,所述第一托辊的转动方向与长度方向垂直。

22.本技术还提供一种加带装置总成,包括第一皮带、第二皮带、皮带架、调带装置和如上所述的加带装置;

23.所述第二皮带以及所述调带装置设置在所述皮带架上,卷状的所述第一皮带转动连接于所述支撑杆上,所述第一皮带经过所述调带装置与所述第二皮带固定连接。

24.可选地,所述调带装置包括固定架、横托辊和两个竖托辊;

25.所述固定架为矩形框体,并安装在所述皮带架上,所述横托辊安装在所述矩形框体远离所述皮带架的边框上,两个所述竖托辊分别安装在所述矩形框体延伸方向相同的两个边框上,所述横托辊的两端分别与两个所述竖托辊连接,并形成第一皮带的进口。

26.本技术的技术方案相对现有技术具有如下技术效果:

27.本技术提供的加带装置及加带装置总成,加带装置包括支架、举升部和支撑杆,支撑杆用于支撑卷状皮带,卷状皮带转动连接于支撑杆上,举升部用于举升支撑杆,举升部安装在支架上,通过举升部的升降,将卷状皮带举升到指定位置,代替了人员登高并拉动手拉葫芦的工作步骤,节省人工成本,降低人员作业的安全风险,而且加带装置结构简单,操作方便。

附图说明

28.下面将通过附图详细描述本技术中优选实施例,将有助于理解本实用新型的目的和优点,其中:

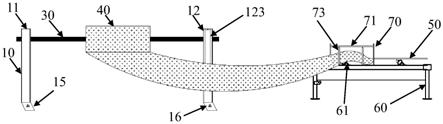

29.图1是本技术一实施例的加带装置总成的结构示意图;

30.图2是本技术一实施例的第一架体支撑卷状皮带的连结结构的左视图;

31.图3是本技术一实施例的第二架体支撑卷状皮带的连结结构的左视图;

32.图4是本技术一实施例的调带装置的左视图。

具体实施方式

33.下面结合实施例对本技术进行详细说明。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

34.如图1、图2和图3所示,本技术提供的加带装置的一种具体实施方式,其包括支架10,举升部,支撑杆30;

35.其中,所述支撑杆30用于支撑卷状皮带,所述卷状皮带转动连接于所述支撑杆30上,具体地,卷状皮带包括;卷轴套以及缠绕于卷轴套上的皮带;所述卷轴套套设于所述支撑杆30并相对所述支撑杆30转动,以方便卷状皮带的拉伸。

36.在本技术的一可选地实施例中,支撑杆30可选用直径约为50mm的圆钢,支撑杆30穿过卷状皮带的卷轴套,使卷状皮带可绕支撑杆30转动。

37.所述举升部用于举升所述支撑杆30,所述举升部安装在所述支架10上。

38.在本技术的一可选地实施例中,举升部可为千斤顶,支架10上设有升降轨道,千斤顶设置在升降导轨内,支撑杆30的两端进入升降轨道,举升部在升降轨道内支撑支撑杆30做升降运动,将卷状皮带举升到指定位置。

39.在使用加带装置时,将举升部安装到支架10上,再将支撑杆30穿过卷状皮带的卷轴套,支撑卷状皮带,支撑杆30放置到举升部上,操作举升部,使举升部带动支撑杆30升降,将卷状皮带举升到指定位置,最后再将卷状皮带与原皮带延接,通过举升部的设置,不再需要人员登高并拉动手拉葫芦,整个举升过程可实现自动化,节省了人力,同时降低了人员作业的安全风险。

40.本技术提供的加带装置,支撑杆30用于支撑卷状皮带,卷状皮带转动连接于支撑杆30上,举升部安装在支架上,用于举升支撑杆30,通过举升部的升降,将卷状皮带举升到指定位置,代替了人员登高并拉动手拉葫芦的工作步骤,节省人工成本,降低人员作业的安全风险,而且加带装置结构简单,操作方便。

41.可选地,所述支架10包括相对设置的第一架体11和第二架体12,所述举升部包括第一伸缩件21和第二伸缩件22;

42.其中,所述第一架体11内设有第一滑道13,所述第一伸缩件21安装在所述第一滑道13内,并沿所述第一滑道13滑动,所述第二架体12内设有第二滑道14,所述第二伸缩件22安装在所述第二滑道14内,并沿所述第二滑道14滑动,所述支撑杆30的两端分别通过所述第一伸缩件21的伸缩端和第二伸缩件22的伸缩端支撑,使支撑杆30稳定升降。

43.在本技术的一可选地实施例中,第一架体11和第二架体12均为管体,第一架体11和第二架体12相对的两侧开有豁口,第一伸缩件21和第二伸缩件22均为电动推杆,并安装在管体内部,第一伸缩件21和第二伸缩件22的伸缩方向与管体的延伸方向相同,支撑杆30的两端穿过豁口与第一伸缩件21的伸缩端和第二伸缩件22的伸缩端搭接,第一伸缩件21和第二伸缩件22支撑支撑杆30沿着豁口的延伸方向升降,防止支撑杆30掉落。

44.可选地,所述第一架体11包括第一工字钢111和第二工字钢112,所述第二架体12包括第三工字钢121和第四工字钢122;

45.所述第一工字钢111和第二工字钢112相对设置,并形成第一滑道13,所述第三工字钢121和第四工字钢122相对设置,并形成第二滑道14,方便加工制作。

46.如图2和图3所示,在本技术的一可选地实施例中,第一工字钢111、第二工字钢112、第三工字钢121和第四工字钢122均选用型号为10#的工字钢,方便获取,第一工字钢111的凹槽和第二工字钢112的凹槽相对设置,形成第一滑道13,且第一工字钢111和第二工字钢112之间留有一定间隙,方便支撑杆30的一端与第一滑道13内的第一伸缩件21搭接,第三工字钢121和第四工字钢122的凹槽相对设置,形成第二滑道14,且第三工字钢121和第四工字钢122之间留有一定间隙,方便支撑杆30的另一端与第二滑道14内的第二伸缩件22搭

接。

47.可选地,所述支架10还包括第一底板15和第二底板16;

48.所述第一工字钢111与所述第二工字钢112固定连接于所述第一底板15上,稳固第一架体11,防止第一架体11倾倒;

49.所述第三工字钢121与所述第四工字钢122固定连接于所述第二底板16上,稳固第二架体12,防止第二架体12倾倒。

50.在本技术的一可选地实施例中,第一底板15和第二底板16均为钢板,第一底板15和第二底板16均通过地锚固定在地面上,第一工字钢111和第二工字钢112均焊接在第一底板15背离地面的板面上,第三工字钢121和第四工字钢122均焊接在第二底板16背离地面的版面上,连接稳定。

51.可选地,所述支架10还包括第一固定件17和第二固定件18;

52.其中,所述第一工字钢111上开有第一固定孔,所述第二工字钢112上开有第二固定孔,所述第一固定孔与所述第二固定孔对应设置,所述第一固定件17分别穿过第一固定孔和第二固定孔,用于在所述第一伸缩件21伸缩至设定位置时支撑第一伸缩件21的伸缩端,固定伸缩高度,防止伸缩端下移;

53.所述第三工字钢121上开有第三固定孔,所述第四工字钢122上开有第四固定孔,所述第三固定孔与所述第四固定孔对应设置,所述第二固定件18分别穿过第三固定孔和第四固定孔,用于在所述第二伸缩件22伸缩至设定位置时支撑第二伸缩件22的伸缩端,固定伸缩高度,防止伸缩端下移。

54.如图2和图3所示,在本技术的一可选地实施例中,第一固定件17和第二固定件18均选用直径约为30mm的圆钢插销,第一固定孔设置在第一工字钢111的凹槽的槽底板上,第二固定孔设置在第二工字钢112的凹槽的槽底板上,第三固定孔设置在第三工字钢121的凹槽的槽底板上,第四固定孔设置在第四工字钢122的凹槽的槽底板上,第一伸缩件21和第二伸缩件22的伸缩端均连接有支撑板,支撑板的直径大于伸缩端的直径,当第一伸缩件21和第二伸缩件22上升到指定位置时,第一固定件17穿过第一固定孔和第二固定孔支撑支撑板,第二固定件18穿过第三固定孔和第四固定孔支撑支撑板,增加支撑杆30的稳定性。

55.可选地,所述支架10还包括第一限位杆19和第二限位杆20;

56.所述第一限位杆19设置在所述第一滑道13远离地面的一端,所述第二限位杆20设置在所述第二滑道14远离地面的一端,限定第一滑道13和第二滑道14的长度。

57.如图2和图3所示,在本技术的一可选地实施例中,第一限位杆19和第二限位杆20均为圆钢,第一限位杆19焊接在第一工字钢111和第二工字钢112的凹槽的长度方向远离地面的端部,第二限位杆20焊接在第三工字钢121和第四工字钢122的凹槽的长度方向远离地面的端部,防止第一伸缩件21从第一滑道13中滑出,第二伸缩件22从第二滑道14中滑出。

58.可选地,所述第一伸缩件21为第一液压油缸,所述第一液压油缸的第一缸筒211与所述第一工字钢111和第二工字钢112固定连接,所述第一液压油缸的第一活塞杆212的上端面支撑所述支撑杆30;所述第二伸缩件22为第二液压油缸,所述第二液压油缸的第二缸筒221与所述第三工字钢121和第四工字钢122固定连接,所述第二液压油缸的第二活塞杆222的上端面支撑所述支撑杆30,使支撑杆30稳定升降。

59.在本技术的一可选地实施例中,第一液压油缸和第二液压油缸均连接有液压泵

站、管路和操作阀,打开操作阀,第一液压油缸和第二液压油缸将支撑杆30举升到指定位置。其中,第一工字钢111、第二工字钢112和第一液压油缸的第一缸筒211上开有对应设置的通孔,用销轴穿过通孔将第一液压油缸与第一工字钢111和第二工字钢112固定,防止第一液压油缸的第一活塞杆212升降不稳;第三工字钢121、第四工字钢122和第二液压油缸的第二缸筒221上开有对应设置的通孔,用销轴穿过通孔将第二液压油缸与第三工字钢121和第四工字钢122固定,防止第二液压油缸的第二活塞杆222升降不稳。

60.可选地,所述支架10还包括用于接触卷状皮带的第一托辊123;

61.所述第一托辊123可转动地安装在所述第四工字钢122上,所述第一托辊123的轴线方向与所述第四工字钢122的长度方向相同,所述第一托辊123的转动方向与长度方向垂直,防止卷状皮带与第四工字钢122直接接触,发生磨损。

62.在本技术的一可选地实施例中,第一托辊123的转轴的两端焊接在第四工字钢122远离第三工字钢121的一侧上,在延接皮带时,拉动卷状皮带,卷状皮带和第一托辊123接触,带动第一托辊123转动,减小摩擦力,降低磨损。

63.本技术还提供一种加带装置总成,如图1所示,包括第一皮带40、第二皮带50、皮带架60、调带装置70和如上所述的加带装置;

64.所述第二皮带50以及所述调带装置70设置在所述皮带架60上,卷状的所述第一皮带40转动连接于所述支撑杆30上,所述第一皮带40经过所述调带装置70与所述第二皮带50固定连接。

65.如图1所示,在本技术的一可选地实施例中,调带装置70为滚轴固定在皮带架60上,第二皮带50为掘进工作面正在使用的皮带,第二皮带50的尾端设置在皮带支架60上,第一皮带40通过加带装置升到指定位置,第一皮带40的首端经过滚轴向第二皮带50的方向移动,方便将扭曲变形的第一皮带40变平整,第一皮带40的首端与第二皮带50的尾端通过皮带胶粘接,启动张紧绞车将第一皮带40运输至储带仓。

66.可选地,所述调带装置70包括固定架71、横托辊72和两个竖托辊73;

67.所述固定架71为矩形框体,并安装在所述皮带架60上,所述横托辊72安装在所述矩形框体远离所述皮带架60的边框上,两个所述竖托辊73分别安装在所述矩形框体延伸方向相同的两个边框上,所述横托辊72的两端分别与两个所述竖托辊73连接,并形成第一皮带40的进口。

68.如图4所示,在本技术的一可选地实施例中,固定架71可用钢材焊接而成,横托辊72的两端焊接在矩形框体上,两个竖托辊73的一端分别与横托辊72的端部焊接,另一端分别与矩形框体焊接,横托辊72和两个竖托辊73位于固定架71的同侧,横托辊72和两个竖托辊73整体大致呈等腰梯形状,与第一皮带40接触时,横托辊72和竖托辊73转动,减小第一皮带40的磨损。

69.皮带架60上焊接有第二托辊61,第二托辊61的轴线方向与横托辊72的轴线方向相同,第二托辊61位于固定架71内部,与第一皮带40转动连接,减小第一皮带40的磨损。

70.可选地,横托辊72的数量为两个,竖托辊73的数量为四个,均固定安装在固定架71上,一个横托辊72和两个竖托辊73相连接,分别位于固定架71的相对设置的两侧,分别形成第一皮带40的进口和出口,进一步将扭曲的第一皮带40调整平整,方便与第二皮带50连接。

71.以上,结合具体实施例对本技术的技术方案进行了详细介绍,所描述的具体实施

例用于帮助理解本技术的思想。本领域技术人员在本技术具体实施例的基础上做出的推导和变型也属于本技术保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。