1.本技术涉及地质勘察的领域,尤其是涉及一种适用于风化岩层的高速钻机。

背景技术:

2.钻机是在勘探或矿产资源(含固体矿、液体矿、气体矿等)开发中,带动钻具向地下钻进,获取实物地质资料的机械设备。主要作用是带动钻具破碎孔底岩石,下入或提出在孔内的钻具。可用于钻取岩心、矿心、岩屑、气态样、液态样等,以探明地下地质和矿产资源等情况。

3.现有公告号为cn204175177u的中国实用新型专利公开了一种加强型长螺旋嵌岩施工设备,由加强型机架、动力系统、钻进系统和冷却系统组成,加强型机架包括控制台和桩架,专用动力系统包括动力头、油压输送管、动力站,动力站安装于桩架下端平台上,动力头安装于桩架滑轨上,桩架能满足动力系统额定大扭矩工作条件下的稳定性和强度要求,钻进系统包括加强型钻杆、专用钻头、多功能法兰盘,加强型钻杆顶部通过多功能法兰盘与动力头、冷却系统连接,加强型钻杆底部连接专用钻头,冷却系统由注浆泵、注浆管、连接焊管和喷嘴组成,连接焊管附着在加强型钻杆上,下端与安装在专用钻头部位的喷嘴连接。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:风化岩层强度较高,且不同成因的岩石所含的成分及结晶颗粒不同,专用钻头钻进时受到的阻力较大,且会受到严重的磨损,久而久之,专用钻头会变钝,影响工程进度。

技术实现要素:

5.为了使钻具在风化岩层更高效的钻孔,本技术提供一种适用于风化岩层的高速钻机。

6.本技术提供的一种适用于风化岩层的高速钻机采用如下的技术方案:

7.一种适用于风化岩层的高速钻机,包括钻机本体和钻杆,钻杆底部设置有主钻头,所述主钻头与钻杆可拆卸连接,所述主钻头周侧还环向设置有若干分钻刃,若干所述分钻刃均与主钻头固定连接,且均沿主钻头旋转方向倾斜向下设置,所述钻杆外表面设置有螺旋式钻刃,所述螺旋式钻刃与钻杆可拆卸连接,所述钻杆顶部设置有驱动组件,所述驱动组件驱动钻杆转动。

8.通过采用上述技术方案,在钻杆底部的主钻头上设置沿主钻头方向旋转的分钻刃,在钻杆外表面设置螺旋式钻刃,不但增强了钻孔力度,而且使钻具与风化岩层的接触面积增加,加快了钻孔速率。主钻头与钻杆可拆卸连接,螺旋式钻刃与钻杆可拆卸连接,当主钻头和螺旋式钻刃磨损严重时,可直接将主钻头和螺旋式钻刃从钻杆上单独拆卸下来,更换新的主钻头和螺旋式钻刃,或对原主钻头和螺旋式钻刃进行磨削修补。从而使磨具始终处于锋利的状态,从根源上提高了施工效率。

9.可选的,所述钻杆上套接有若干套筒,所述螺旋式钻刃围绕套筒设置且与套筒固定连接,若干所述套筒依次套接于钻杆上且与钻杆可拆卸连接。

10.通过采用上述技术方案,套筒与螺旋式钻刃固定连接,若干套筒依次套接在钻杆上与钻杆可拆卸连接,实现了螺旋式钻刃在钻杆上的可拆卸连接,若干套筒拼接使螺旋式钻刃由分散式拼接为一个整体,这样的连接方式,可有效分散螺旋式钻刃受到的冲击力,延长螺旋式钻刃的使用寿命,且不会影响螺旋式钻刃的转动。

11.可选的,若干所述套筒上均开设有第一沉孔,所述钻杆上对应设置有第一螺孔,所述第一沉孔内开设有第一沉头螺栓,所述第一沉头螺栓穿过第一沉孔与第一螺孔螺纹连接。

12.通过采用上述技术方案,套筒与钻杆通过第一沉头螺栓穿过套筒上的第一沉孔与钻杆上的第一螺孔螺纹连接,这样的连接方式简单、快捷,且方便拆卸。

13.可选的,所述螺旋式钻刃与套筒连接端均设置有加强筋,所述加强筋一端与套筒固定连接,另一端与螺旋式钻刃固定连接。

14.通过采用上述技术方案,在套筒上固定设置加强筋,螺旋式钻刃与加强筋固定连接,加强筋的设置使得螺旋式钻刃的连接更加稳定,且可更有效地减轻螺旋式钻刃所受到的振动。

15.可选的,所述主钻头套接于钻杆上,所述主钻头靠近钻杆一端开设有第二沉孔,所述钻杆底部对应开设有第二螺孔,所述第二沉孔内设置有第二沉头螺栓,所述第二沉头螺栓穿过第二沉孔与第二螺孔螺纹连接。

16.通过采用上述技术方案,主钻头靠近钻杆一端呈中空状,主钻头套接在钻杆底部,与套筒平齐,且通过第二沉头螺栓穿过主钻头上的第二沉孔与钻杆上的第二螺孔螺纹连接,由此实现主钻头在钻杆上的固定,这样的连接方式,使主钻头的连接不易晃动且可随时更换主钻头,省时省力。

17.可选的,所述螺旋式钻刃边缘设置有呈锯齿状的齿牙。

18.通过采用上述技术方案,将螺旋式钻刃远离钻杆的边缘设置成锯齿状,从而加大了螺旋式钻刃与风化岩层之间的摩擦,使螺旋式钻刃变得更加尖锐,使钻孔过程变得顺利。

19.可选的,所述螺旋式钻刃厚度从底部至顶部依次变厚。

20.通过采用上述技术方案,螺旋式钻刃的厚度从底部至顶部依次变大,重量从底部至顶部依次增加,钻孔时,螺旋式钻刃的底部先接触风化岩层,底部受到的冲击力依次传递至顶部,到顶部时冲击力逐渐降低或消失,从而达到减轻冲击力的目的,此外,依次增加的重量使螺旋式钻刃的加压力增强,从而更加方便主钻头伸入风化岩层。

21.可选的,所述驱动组件包括第一齿轮、第二齿轮和转动齿轮,所述钻杆顶部同轴固定连接转动齿轮,所述第一齿轮和第二齿轮分别位于转动齿轮相对的两侧且均与转动齿轮啮合,所述第一齿轮和第二齿轮轴心均固定连接驱动第一齿轮和第二齿轮转动的动力源。

22.通过采用上述技术方案,在主钻杆上同轴固定连接转动齿轮,第一齿轮和第二齿轮均与转动齿轮啮合,动力源驱动第一齿轮和第二齿轮同时向相反方向转动,第一齿轮和第二齿轮通过同时转动,带动转动齿轮转动,转动齿轮带动钻杆转动,而钻杆最终带动主钻头转动,从而实现在风化岩层上钻孔。这样的驱动方式,减轻了钻杆长期凝聚轴压及径向扭矩的现象,通过两侧的第一齿轮和第二齿轮驱动钻杆转动,使钻杆不易断裂。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过在钻杆底部的主钻头上设置沿主钻头方向旋转的分钻刃,在钻杆外表面设

置螺旋式钻刃,增强了钻孔力度,实现加快钻孔速率的功能;主钻头和螺旋式钻刃均可与钻杆可拆卸连接,实现主钻头和螺旋式钻刃可更换,进一步提高了施工效率;

25.2.通过套筒与螺旋式钻刃固定连接,若干套筒依次套接在钻杆上与钻杆可拆卸连接,实现了螺旋式钻刃在钻杆上的可拆卸连接;

26.3.通过将螺旋式钻刃远离钻杆的边缘设置成锯齿状,使螺旋式钻刃变得更加尖锐,达到使钻孔过程变得顺利的目的。

附图说明

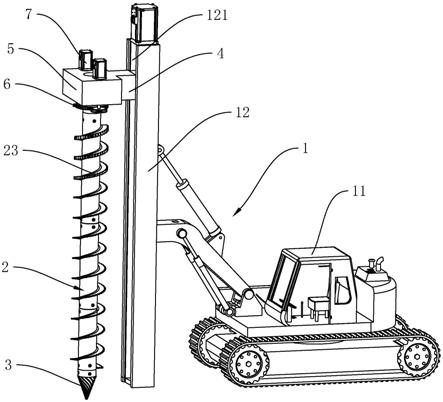

27.图1是一种适用于风化岩层的高速钻机的结构示意图。

28.图2是一种适用于风化岩层的高速钻机的部分结构示意图,用于展示驱动组件。

29.图3是钻杆和主钻头的部分示意图。

30.附图标记说明:1、钻机本体;11、行走装置;12、桩架;121、桩架滑轨;2、钻杆;21、第一螺孔;22、套筒;221、第一沉孔;222、第一沉头螺栓;23、螺旋式钻刃;231、齿牙;24、加强筋;25、第二螺孔;3、主钻头;31、分钻刃;32、插槽;321、第二沉孔;322、第二沉头螺栓;4、滑块;5、固定块;6、驱动组件;61、第一齿轮;62、第二齿轮;63、转动齿轮;7、动力源。

具体实施方式

31.本技术实施例公开一种适用于风化岩层的高速钻机。参照图1,一种适用于风化岩层的高速钻机,包括钻机本体1和钻杆2。钻机本体1包括行走装置11和桩架12,行走装置11上设置有控制系统,桩架12竖直设置且与行走装置11铰接,钻杆2设置于桩架12远离行走装置11一端,桩架12朝向钻杆2一面沿竖直方向开设有桩架滑轨121,钻杆2顶部对应固定设置有滑块4,滑块4在桩架滑轨121上滑移,实现钻杆2与桩架12滑动连接,其中,滑块4由丝杠副连接,电机驱动丝杠转动进而使滑块4滑移。

32.参照图2,钻杆2顶部设置有驱动钻杆2转动的驱动组件6。驱动组件6包括第一齿轮61、第二齿轮62和转动齿轮63。转动齿轮63套接于钻杆2顶部且与钻杆2顶部同轴固定连接;第一齿轮61位于转动齿轮63一侧,第二齿轮62位于第一齿轮61对立的一侧,第一齿轮61和第二齿轮62均与转动齿轮63啮合连接。钻杆2顶部设置有固定块5,固定块5与滑块4一体成型,固定块5底部与钻杆2固定连接,固定块5顶部设置有动力源7,第一齿轮61和第二齿轮62轴心均固定连接动力源7。动力源7驱动第一齿轮61和第二齿轮62同时向相反方向转动,从而实现同时带动转动齿轮63箱一个方向转动。

33.本实施例中,动力源7可采用双电机或两个电机,一电机输出轴与第一齿轮61轴心固定连接,另一电机输出轴与第二齿轮62轴心固定连接。上述中提到的固定连接可为焊接或螺栓连接。

34.参照图3,钻杆2外表面设置有螺旋式钻刃23,螺旋式钻刃23环向围绕钻杆2从底部至顶部,螺旋式钻刃23与钻杆2可拆卸连接,以便于螺旋式钻刃23磨损时可拆卸下来后更换新的螺旋式钻刃23或对原螺旋式钻刃23进行磨削。

35.为实现螺旋式钻刃23与钻杆2的可拆卸连接,钻杆2上套接有若干套筒22,若干套筒22依次套接于钻杆2上,且若干套筒22之间通过卡接的方式实现无缝衔接,螺旋式钻刃23环向围绕在套筒22且与套筒22焊接,相邻套筒22上的螺旋式钻刃23之间也通过插接的方式

实现无缝衔接。

36.若干套筒22与钻杆2可拆卸连接。若干套筒22两端沿套筒22周向均开设有若干第一沉孔221,钻杆2外表面沿自身周向对应开设有若干第一螺孔21,第一沉孔221内均设置有第一沉头螺栓222,通过将第一沉头螺栓222穿过第一沉孔221再将第一沉头螺栓222拧进第一螺孔21实现套筒22与钻杆2的螺纹连接。

37.为使得螺旋式钻刃23的连接更加稳定,螺旋式钻刃23靠近套筒22一端设置有加强筋24,加强筋24与套筒22焊接,加强筋24从靠近套筒22一端至远离套筒22一端厚度依次变薄,至与螺旋式钻刃23厚度一致且与螺旋式钻刃23焊接。

38.螺旋式钻刃23边缘设置有呈锯齿状的齿牙231,齿牙231与螺旋式钻刃23一体成型。

39.此外,为减小螺旋式钻刃23所受到的冲击力,螺旋式钻刃23厚度从底部至顶部依次变厚,加强筋24的厚度随着螺旋式钻刃23的厚度依次变化。

40.参照图3,钻杆2底部设置有主钻头3,主钻头3呈锥形状,主钻头3与钻杆2可拆卸连接,以便于更换磨损的主钻头3。主钻头3上沿主钻头3周向设置有若干分钻刃31,若干分钻刃31环向均匀排列在主钻头3表面,若干分钻刃31均与主钻头3一体成型,且若干分钻刃31均呈螺旋式沿主钻头3旋转方向倾斜向下设置。

41.主钻头3靠近钻杆2一端开设有插槽32,钻杆2插接于插槽32内,且插接后的主钻头3与套筒22接合,实现无缝衔接。此外,为使得主钻头3在钻杆2上的连接更加稳定,主钻头3靠近钻杆2一端沿插槽32槽壁周向开设有若干第二沉孔321,钻杆2底部插入插槽32内的部位对应开设有若干第二螺孔25,第二沉孔321内设置有第二沉头螺栓322,通过将第二沉头螺栓322穿过第二沉孔321再拧入第二螺孔25实现螺纹连接,进一步将主钻头3固定在钻杆2上。

42.钻杆2、主钻头3及螺旋式钻刃23均由高硬度的合金材料制成。

43.本技术实施例一种适用于风化岩层的高速钻机的实施原理为:使用时,通过行走装置11将钻杆2移动至待钻孔的风化岩层地带,钻杆2竖直放置,主钻头3对准层面,通过控制系统启动动力源7,使第一齿轮61和第二齿轮62同时向相反方向转动,第一齿轮61和第二齿轮62同时驱动转动齿轮63转动,转动齿轮63带动钻杆2转动,且滑块4通过丝杠副在桩架滑轨121内向靠近地面方向滑移。

44.主钻头3开始钻入风化岩层,分钻刃31沿着主钻头3旋转方向进一步依次扩大钻孔范围,随着钻孔范围的扩大和钻孔深度的增加,钻杆2不再左右偏移,螺旋式钻刃23与孔壁接触,随着钻杆2的转动,持续转动切割岩壁,伸入风化岩层,由于螺旋式钻刃23的厚度从底部至顶部依次变厚,螺旋式钻刃23可以很好地将所受到的冲击力减弱。

45.若出现螺旋式钻刃23和主钻头3磨损时,可直接将第一沉头螺栓222和第二沉头螺栓322拧下,更换新的螺旋式钻刃23和主钻头3即可。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。