本申请涉及电子设备技术领域,特别是涉及中框及其制备方法、表体和可穿戴设备。

背景技术:

现有手表的中框,采用金属制备时,影响天线的使用性能,采用塑胶制备时,外观效果较差。

技术实现要素:

本申请的第一方面,一实施例提供一种中框的制备方法,以解决上述金属中框影响天线性能、以及塑胶中框视觉效果差的技术问题。

一种中框的制备方法,所述中框能够与盖板密封配合,所述中框的制备方法包括如下步骤:

提供金属坯,所述金属坯为框状结构,所述金属坯具有装配侧;及

在所述金属坯的内表面设置塑胶件,所述塑胶件包括装配面,所述装配侧凸出于所述装配面,所述装配面能够与所述盖板密封配合。

上述中框的制备方法,在框状金属坯的内表面设置塑胶件来制备中框,中框的外表面的一侧为金属件,使得中框具有金属的外观质感。中框的内表面的一侧为塑胶件,塑胶件能够与盖板进行密封配合,使得表体具有较好的防水效果,且能够避免对表体内部的天线的信号产生屏蔽,满足天线的使用要求。

在其中一个实施例中,所述装配面为弧面。

在其中一个实施例中,所述在所述金属坯的内表面设置塑胶件的步骤包括:

将所述金属坯置于注塑模内,采用注塑成型工艺在所述金属坯的内表面形成所述塑胶件。

在其中一个实施例中,所述在所述金属坯的内表面设置塑胶件的步骤之后,还包括以下步骤:

将所述金属坯进行精加工得到金属件,所述金属件的内表面的一侧具有搭接面,所述搭接面位于所述装配侧,且所述搭接面与所述装配面之间存在高度差。

在其中一个实施例中,所述搭接面和所述装配面之间的高度差为0.1mm~0.15mm。

在其中一个实施例中,所述盖板搭接所述搭接面,并与所述装配面粘接配合。

在其中一个实施例中,所述提供金属坯的步骤包括:

提供金属原料,并将所述金属原料进行粗加工制得金属坯,所述金属坯的内表面的一侧具有余量。

本申请的第二方面,一实施例提供一种中框,以解决上述金属中框影响天线性能、以及塑胶中框视觉效果差的技术问题。

一种中框,所述中框能够与盖板密封配合,所述中框包括:

金属件,所述金属件为框状结构,所述金属件具有装配侧;及

塑胶件,固定于所述金属件的内表面,所述塑胶件包括装配面,所述装配侧凸出于所述装配面,所述装配面能够与所述盖板密封配合。

上述中框,外表面的一侧为金属件,使得中框具有金属的外观质感。中框的内表面的一侧为塑胶件,塑胶件能够与盖板进行密封配合,使得表体具有较好的防水效果,且能够避免对表体内部的天线的信号产生屏蔽,满足天线的使用要求。

在其中一个实施例中,所述装配面为弧面。

在其中一个实施例中,所述塑胶件通过注塑成型工艺成型于所述金属坯的内表面。

在其中一个实施例中,所述金属件包括搭接面,所述搭接面位于所述装配侧,所述搭接面与所述装配面之间存在高度差,所述盖板能够搭接于所述搭接面。

在其中一个实施例中,所述搭接面和所述装配面之间的高度差为0.1mm~0.15mm。

本申请的第三方面,一实施例提供一种表体,以解决上述金属中框影响天线性能、以及塑胶中框视觉效果差的技术问题。

一种表体,包括盖板和所述的中框,所述盖板搭接所述搭接面,并与所述装配面粘接固定。

上述表体,包括盖板和中框,中框外表面的一侧为金属件,使得中框具有金属的外观质感。中框的内表面的一侧为塑胶件,塑胶件能够与盖板进行密封配合,使得表体具有较好的防水效果,且能够避免对表体内部的天线的信号产生屏蔽,满足天线的使用要求。

本申请的第四方面,一实施例提供一种可穿戴设备,以解决上述金属中框影响天线性能、以及塑胶中框视觉效果差的技术问题。

一种可穿戴设备,包括表带和所述的表体,所述表带安装于所述中框的相背设置的两侧。

上述可穿戴设备,包括表体和表带,表体包括中框,中框外表面的一侧为金属件,使得中框具有金属的外观质感。中框的内表面的一侧为塑胶件,塑胶件能够与盖板进行密封配合,使得表体具有较好的防水效果,且能够避免对表体内部的天线的信号产生屏蔽,满足天线的使用要求。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1a为一实施例提供的可穿戴设备的立体图;

图1b为图1所示可穿戴设备的表体的爆炸图;

图2为图1b所示表体的中框的立体图;

图3为图2所示中框的a部结构放大图;

图4为图2所示中框的截面图;

图5为图4所示中框的b部结构放大图;

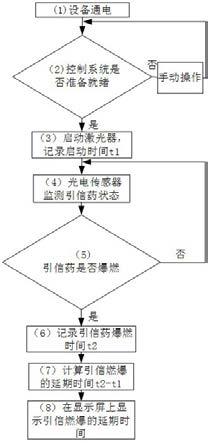

图6为一实施例提供的中框的制备方法流程图;

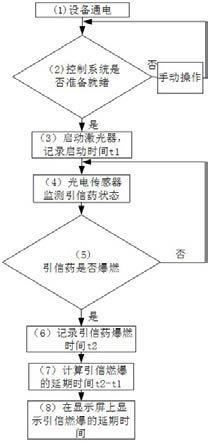

图7为另一实施例提供的中框的制备方法流程图;

图8为一实施例提供的金属坯的立体图;

图9为图8所示金属坯内表面通过注塑成型工艺形成塑胶件的立体图;

图10为图9所示结构在精加工状态下的立体图;

图11为图10所示结构的截面图;

图12为图11所示结构的c部结构放大图。

具体实施方式

为了便于理解本申请,下面将参照相关附图对本申请进行更全面的描述。附图中给出了本申请的较佳的实施例。但是,本申请可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本申请的公开内容的理解更加透彻全面。

如图1a所示,在一实施例中,提供一种可穿戴设备1,可穿戴设备1包括表体10和表带5,表带5可以固定安装于表体10的相背设置的两侧,也可以可拆卸的安装于表体10相背设置的两侧,在此不做具体限定。在一实施例中,表带5的数量为2个,2个表带5的其中之一开设有定位孔,其中之另一设有定位扣。定位扣可以固定于定位孔中,使得2个表带5固定在一起,与表体10一起形成环状结构,从而固定于用户的手腕上,使用方便。

如图1b所示,在一实施例中,表体10包括盖板30、中框20和背壳40,盖板30和背壳40分别安装于中框20的相背设置的两侧,盖板30、中框20和背壳40形成表体10的外部结构,并形成安装空间。安装空间内设有电子元器件以及指针等,使得表体10能够显示时间。盖板30位于表体10的设有指针的一侧,盖板30的材质为透明的玻璃,使得指针能够透过盖板30外露,从而用户能够观察到表体10所显示的时间。

如图1b所示,在一实施例中,表体10具有两两垂直的x方向、y方向和z方向。表体10的厚度方向沿z方向设置。表体10可以为圆形结构,也可以为方形结构或其它形状,表体10为方形结构时,表体10的长度方向沿x方向设置,宽度方向沿y方向设置,表体10的长度方向和宽度方向的尺寸可以相同也可以不同。

如图2所示,在一实施例中,中框20包括金属件100和塑胶件200。金属件100为框状结构,可以为方形框,也可以为圆形框,或为其它形状的框状结构,在此不做具体限定。金属件100位于中框20的外表面的一侧,即金属件100形成中框20的外部结构,使得中框20具有金属的外观质感。以金属件100为方向框状结构为例,金属件100具有长度方向、宽度方向和高度方向。金属件100的长度方向沿x方向设置,宽度方向沿y方向设置,高度方向沿z方向设置。金属件100包括装配侧110,装配侧110位于金属件100的z方向的一侧,盖板30安装于金属件100的装配侧110,背壳40安装于金属件100的远离装配侧110的一侧。

如图2和图3所示,在一实施例中,塑胶件200为与金属件100形状相同的框状结构,固定于金属件100的内表面。装配侧110凸出于塑胶件200,即装配侧110的内表面未被塑胶件200覆盖。塑胶件200的朝向盖板30的一侧的表面为装配面210,盖板30与装配面210之间密封配合。盖板30的厚度与装配侧110在z方向上的尺寸大致相等,使得盖板30与装配侧110的端部大致平齐或者稍微凸出于装配侧110。

中框20的外表面的一侧为金属件100,使得中框20具有金属的外观质感。中框20的内表面的一侧为塑胶件200,塑胶件200与盖板30进行密封配合,使得表体10具有较好的防水效果,且能够避免对表体10内部的天线的信号产生屏蔽,满足天线的使用要求。

如图3至图5所示,在一实施例中,金属件100包括位于装配侧110的相邻设置的内侧面111和搭接面112。搭接面112位于装配面210的朝向盖板30的一侧,且搭接面112与装配面210之间存在高度差l,高度差l为0.1mm~0.15mm。盖板30安装于中框20的状态下,盖板30的侧面与内侧面111对接或大致对接。盖板30的边缘搭接于搭接面112,盖板30与装配面210之间粘接固定,比如采用热熔胶粘结固定。可以理解的时,搭接面112和装配面210之间的高度差l为盖板30和装配面210之间的胶层形成了避让空间,使得盖板30和装配面210之间的胶层的厚度得到保障,从而使得装配面210和盖板30之间能够具有防水效果。

另外,装配面210在xy平面上的宽度影响装配面210和盖板30之间的防水效果,即装配面210的宽度越大,装配面210和盖板30之间的防水效果越好,但表体10呈现的黑边越宽,影响表体10的美观。所以,可以根据表体10的防水要求进行设计装配面210在xy平面上的宽度。比如,若要求表体10在水下50m防水,则装配面210在xy平面上需设置较宽的宽度;若要求表体10在水下2m防水,则装配面210在xy平面上可以设置较窄的宽度。在表体10的实际生产过程中,需综合考虑表体10的防水要求和外观要求设计装配面210在xy平面上的宽度,使得装配面210在不影响表体10的美观的情况下,满足表体10的防水要求。

在一实施例中,盖板30为3d的透明玻璃盖板30,装配面210为与盖板30的形状相配合的弧面。装配面210的表面粗糙度为ra0.6um以下,表面精度较高,使得装配面210与盖板30之间通过热熔胶粘结固定后,二者之间具有稳定的防水效果。

如图6所示,在一实施例中,提供一种中框20的制备方法,中框20能够与盖板30密封配合,中框20的制备方法包括如下步骤:

提供金属坯300,金属坯300为框状结构,金属坯300具有装配侧110;及

在金属坯300的内表面设置塑胶件200,塑胶件200包括装配面210,装配侧110凸出于装配面210,装配面210能够与盖板30密封配合。

如图7和图8所示,在一实施例中,提供金属坯300的金属原料,金属原料可以为实心的块状结构,也可以为空心的块状结构。对金属原料进行粗加工,得到内表面和外表面均具有余量的金属坯300,即粗加工得到的金属坯300与符合要求的金属件100相比,金属坯300内表面和外表面均具有余量,需要后期的精加工去除。

如图8所示,为金属原料经粗加工得到的金属坯300,金属坯300在z方向的尺寸与最终制得的中框20的高度相同或基本相同。金属坯300的内表面一侧的余量为0.1mm~0.3mm,比如为0.2mm。金属坯300的对角处开设有定位孔310,以便于后续的注塑成型过程中,金属坯300能够固定于注塑模内。可以理解的是,定位孔310的数量可以为3个或4个,定位孔310可以相邻设置。

如图7和图9所示,在一实施例中,采用注塑成型工艺在金属坯300的内表面的一侧形成塑胶件200。注塑模具包括阴模和阳模。通过定位销和定位孔310的配合,将金属坯300固定于阴模的型腔内。为了避免阴模与金属坯300产生干涉而造成阴模或金属坯300损伤,需要在阴模和金属坯300之间预留安全间隙。将阳模与阴模合模,通过注口向注塑模具内注射熔融态的塑胶,使得塑胶在金属坯300的内表面的一侧形成塑胶件200。塑胶件200覆盖金属坯300的除装配侧110以外的部分。可以理解的是,实际生产过程中,装配侧110的内表面可能会覆盖一层薄薄的塑胶,以及由于安全间隙的存在,金属坯300的外表面也可能会覆盖一层薄薄的塑胶,则需要在后续的精加工步骤中去除。

如图9所示,在一实施例中,塑胶件200的朝向装配侧110的表面为装配面210,装配面210与金属坯300的端面之间存在高度差,金属坯300的位于该高度差内的部分即为金属坯300的装配侧110。后续需要对该装配侧110进行精加工,并将盖板30安装于该装配侧110以与装配面210形成密封配合。

在一实施例中,盖板30为3d玻璃盖板30,为了与盖板30之间形成较为稳定的密封配合,装配面210为与盖板30的下表面形状相同的弧面,使得装配面210能够与盖板30形成良好的配合。可以理解的是,塑胶件200通过注塑工艺成型,则阴模或阳模上存在弧面,以使得塑胶件200形成弧形的装配面210。通过注塑成型形成的装配面210在z方向的误差不大于0.02mm,表面粗糙度ra0.6um以下,而且一致性较好,与盖板30配合后,防水效果较为稳定。

如图10至图12所示,在一实施例中,对金属坯300进行精加工,如精铣,制得尺寸符合要求的金属件100。对金属坯300的外表面进行精加工,将金属坯300的外表面一侧的余量去除,且定位销所在的部分被去除,即精加工后的金属件100上没有定位销。对金属坯300的内表面进行精加工。金属坯300的内表面的大部分区域被塑胶件200覆盖,装配侧110的内表面也可能会覆盖一层薄薄的塑胶。若将装配侧110的内表面的塑胶采用溶解或其它方式去除,则金属坯300在装配侧110的内表面外露,由于金属坯300仅仅采用了粗加工的加工方式,表面精度较低,可能会存在刀具400的纹路,会影响表体10的美观。所以对金属坯300在装配侧110的内表面进行精加工,比如精铣,即可以去除装配侧110的内表面覆盖的薄薄的塑胶,也可以改善金属坯300在装配侧110的内表面的精度。

如图11和图12所示,在一实施例中,将金属坯300在装配侧110的内表面进行精铣。由于刀具400只能加工金属坯300的内表面,在金属坯300的四个拐角的位置,刀具400容易刮伤装配面210。为了避免装配面210被刮伤,需刀具400抬高0.10mm~0.15mm,从而不会干涉到装配面210。金属坯300的内外表面经精加工后得到金属件100,金属件100的装配侧110形成相邻的内侧面111和搭接面112。由于精加工的刀具400抬高了0.10mm~0.15mm,所以搭接面112与装配面210之间的高度差l为0.10mm~0.15mm。

盖板30与中框20在装配状态下,盖板30固定于金属件100的装配侧110的一侧,盖板30的侧面与内侧面111贴合或大致贴合,二者之间可是通过热熔胶粘接,也可以简单的对合。盖板30的边缘搭接于搭接面112之上,同样的,二者之间可以通过热熔胶粘结,也可以仅仅是简单的搭接。盖板30与装配面210之间通过热熔胶粘结固定,由于搭接面112和装配面210之间存在高度差l,使得盖板30和装配面210之间能够容纳热熔胶,使得盖板30和装配面210之间能够密封配合,进而具有防水效果。装配面210的宽度尺寸越大,表体10的防水效果越好,根据表体10的防水等级的需求设计装配面210的宽度。经精加工后的内侧面111和搭接面112表面精度较高,盖板30为3d透明玻璃材质,内侧面111和搭接面112通过盖板30外露时,二者的高精度使得表体10较为精致美观。

可以理解的是,可以在中框20上根据需要加工与表带配合的安装孔。

本申请的表体10,包括密封配合的中框20和盖板30。中框20的外表面的一侧为金属件100,使得中框20具有金属的外观质感。中框20的内表面的一侧为塑胶件200,塑胶件200与盖板30进行密封配合,使得表体10具有较好的防水效果,且能够避免对表体10内部的天线的信号产生屏蔽,满足天线的使用要求。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请专利的保护范围应以所附权利要求为准。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。