1.本发明涉及用于增强诸如轮胎、软管、传送带和其他器具的橡胶制品的钢丝帘线。

背景技术:

2.2019年,全球预计将生产约20亿汽车用钢丝帘线增强轮胎。钢丝帘线本身是由涂有黄铜涂层的钢丝制成的。钢和黄铜对于环境和人体健康来说相对无害。

3.然而,为了稳定脱脂化合物和钢丝帘线之间的粘附,除了例如炭黑、硫、促进剂、油、抗氧化剂、活化剂等的其他添加剂外,轮胎制造商还向橡胶中添加钴基有机盐,例如环烷酸钴、硬脂酸钴或癸酸钴硼络合物。这些钴基有机盐中的一些被怀疑具有致癌性,并且其使用越来越受到限制使用。

4.有机钴盐如何在粘附体系中起作用一直是学术界广泛研究的主题,已故的w.j.van ooij在其中发挥了重要作用。就本技术而言,将w.j.van ooij在rapra科技有限公司(rapra technology limited)于2001年出版的《橡胶粘合手册》的第6章中的综述“橡胶

‑

黄铜粘合”作为基本参考(

‘

br’)。在硫化之前和硫化期间,树枝状非化学计量的硫化铜(cu

x

s,x约为1.8)向橡胶网络中的生长被认为是主要的粘附机制。该层即为“粘附层”,其厚度小于250nm,甚至只有100nm。

5.有机钴盐的存在有两个目的:

6.·

首先用于抑制粘合性较差的硫化锌(zns)的生长,从而有利于在粘合形成过程中形成非化学计量的树枝状硫化铜;

7.·

普遍认为,高温潮湿条件下粘附的丧失是由于锌离子(zn

2

)扩散到粘附层,形成锌的氧化物和氢氧化物,从而减弱粘附层,导致黄铜“脱锌”。因此,添加有机钴盐的第二个目的是通过抑制这种扩散机制来提升对于钢丝帘线在高温潮湿条件下与橡胶粘合的效果的保持;

8.其缺点是有机钴盐充当二烯橡胶键的氧化催化剂,从而加速橡胶老化,最终导致橡胶失效。

9.为了避免在橡胶中使用有机钴盐,在上个世纪七十年代末,有人建议将钴结合到钢丝帘线的黄铜层中,而不是结合到橡胶中。参见例如us4255496和us4265678。这种三元合金层确实在高温潮湿的条件下具有非常好的粘附保持效果。然而,它们无法完全消除橡胶中的有机钴盐。wo2011/076746、wo2013/117248及wo2013/117249中所公开的当前申请人的最近工作进一步提供了能够在无钴化合物中使用三元合金涂层的解决方案。

10.通过这种技术,当钴被结合至黄铜涂层中时,单个轮胎中所结合的钴的总量被减少到其作为有机钴盐被混合在橡胶中的钴量(作为金属)的约五分之一至十分之一。这意味着钴用量的大幅减少以及环境负担的减轻。

11.然而,在生产环境中处理含钴化合物的问题已经从轮胎制造商转移至钢丝帘线制造商。

12.轮胎行业所面临的另一个问题是,在粘合橡胶中不再使用有机钴盐是生产策略的

重大转变,导致轮胎生产复杂化。必须引入额外的无钴橡胶混合物,并且必须与常规橡胶完全隔离。

13.此外,钴已成为生产例如用于电动汽车的可充电电池的战略材料。因此,钴的价格飙升,市场供求之间的平衡预计不会在未来几年达到平衡。因此,完全消除钴的使用不仅对环境有利并解决操作人员的健康问题,而且还会降低轮胎的整体价格。

14.总之:完全消除轮胎中的钴有助于降低轮胎的价格,并且有利于操作人员的健康以及环境。因此,应该考虑比钴危害更小的其他材料。

15.基于橡胶中硫化促进剂与金属表面的相互作用,van ooij在基本参考(

‘

br’)的第176页中推测:“所有能与促进剂反应的金属在原则上都应该能与橡胶结合。这些金属包括过渡金属钴、铜、铁、镍和锌。其中铜和钴非常活泼,并能够形成牢固的键。而实际上,由于硫化物生长缓慢(就铁或锌而言),其他金属无法结合,或者其他金属是惰性的(就镍而言),或者硫化物不像在使用铜和钴时那样形成枝晶。”16.因此,当使用铁作为第三种金属时,钢基材的涂层上硫化物层的生长预计比使用钴时慢。然而,即使在常规的黄铜涂层钢丝帘线中,钢基材中的一些铁也存在于表面,并且已发现这些铁有助于粘附的保持和积累。参见“橡胶对轮胎钢丝帘线的粘附机理和理论

‑

概述”中的第429页,w.j.van ooij,《橡胶化学与技术》,第57卷,第421

‑

456页,1984年。因此,薄黄铜涂层具有改善的粘附性和粘附保持性。然而,黄铜涂层的薄度具有其局限性,因为其表面必须存在足够量的铜和锌,并且必须对丝进行拉制。

17.尽管在us4446198中已经建议将三元黄铜

‑

铁合金用于粘附目的,但是由于其他问题阻碍了其使用,因此从未实施这种涂层,这将在下文中进行解释。

技术实现要素:

18.发明人给自己设定了克服与现有技术相关的问题的任务。本发明的主要目的是完全消除钴在轮胎中的使用。更具体地,发明人已经克服了在黄铜涂层中引入铁的问题。此外,发明人证明,当使用完全不含钴的橡胶化合物时,使用富含铁的黄铜涂层允许在普通老化测试中表现出良好的初始粘附性和粘附的保持性。发明人还发现,他们所建议的钢丝帘线涂层在含钴橡胶化合物中同样表现良好,因而降低了出现橡胶意外更换时的风险。

19.根据产品权利要求1中所总结的本发明的第一方面,提出了一种钢丝帘线。该钢丝帘线包括一根或多根丝,该丝包括钢丝基材和部分地或全部地覆盖钢丝基材的涂层。该涂层包含黄铜,就本应用而言,黄铜由铜和锌组成。该涂层富含铁。该涂层的特征是铁以颗粒形式存在于黄铜中,该颗粒的尺寸在10到10000纳米之间。

20.钢丝帘线使得诸如轮胎、软管或带的橡胶制品具有抗拉和抗压强度以及柔韧性。为了形成橡胶

‑

钢丝帘线复合材料,丝被设置有橡胶粘合涂层。丝可以捆成束或捻成股。股或束可以再被拧成缆线。股、束和缆线统称为钢丝帘线。由于目前单根钢丝(通常称为“单丝”)也被认为是轮胎的增强材料,因此单根钢丝(就本技术而言)也被认为是钢丝帘线。此外,术语“钢丝帘线”的使用不排除其他非钢的丝或丝状材料与钢丝混合。添加例如诸如基于芳族聚酰胺的或的有机人造高性能纤维,或者诸如的超高分子量聚乙烯纤维,可以赋予钢丝帘线额外的功能。

[0021]“钢丝基材”指的是长度超过其宽度和厚度尺寸的细长钢元件,其中长度、宽度和

厚度相互正交定向。例如,长度是几千米,而宽度和厚度低于一毫米。钢丝基材的正交横截面可以是正方形、矩形或多边形,但优选为直径为“d”的圆形。丝的直径在0.10mm和0.50mm之间。例如在0.275mm和0.40mm之间的较大直径主要用作轮胎的带加强,因为这些丝相对较硬。丝被组装成具有很少的丝(低于9根)或者甚至是单丝的结构。更细的丝,例如被组装成包括九根或更多根丝的组件的0.10mm至0.275mm之间的丝,优选地用于轮胎胎体的增强。强度、柔韧性和抗疲劳性更为重要,这可以通过更细的丝而更容易地实现。

[0022]

钢丝基材优选由普通碳钢制成的钢,其成分在以下范围内(所有百分比均为质量百分比,缩写为“wt%”):

[0023]

·

碳含量为0.60wt%至1.20wt%,例如0.80wt%至1.1wt%;

[0024]

·

锰含量为0.10wt%至1.0wt%,例如0.20wt%至0.80wt%;

[0025]

·

硅含量为0.10wt%至1.50wt%,例如0.15wt%至0.70wt%;

[0026]

·

硫含量低于0.03wt%,例如低于0.01wt%;

[0027]

·

磷酸盐含量低于0.03wt%,例如低于0.01wt%。

[0028]

通过对钢进行例如拉丝的应变硬化操作,可以获得抗拉强度超过2500mpa或超过3000mpa或甚至超过3500mpa的丝。

[0029]

钢的微合金化有助于获得更高抗拉强度的丝。合金元素的质量百分比在以下范围内:铬:0.10wt%至1.0wt%;镍:0.05wt%至2.0wt%,钴:0.05wt%至3.0wt%;钒:0.05wt%至1.0wt%;钼:0.05wt%至0.60wt%;铜:0.10wt%至0.40wt%;硼:0.001wt%至0.010wt%;铌:0.001wt%至0.50wt%;钛:0.001wt%至0.50wt%;锑:0.0005wt%至0.08wt%;钙:0.001wt%至0.05wt%;钨:例如含量为约0.20wt%;锆:例如含量在0.01wt%至0.10wt%之间;铝:优选地含量低于0.035wt%,例如低于0.015wt%,例如低于0.005wt%;氮:含量少于0.005wt%;稀土金属(wt%rem):含量在0.010wt%至0.050wt%之间。

[0030]

微合金化允许抗拉强度超过3500mpa,或超过3700mpa,甚至高达4000mpa以上。

[0031]

在另一种方法中,可以使用为了达到足够的抗拉强度而被拉伸至很远的低碳钢。典型的钢混合物的碳含量小于0.20wt%。一个例子是碳含量在0.04wt%和0.08wt%之间,硅含量为0.166wt%,铬含量为0.042wt%,铜含量为0.173wt%,锰含量为0.382wt%,钼含量为0.013wt%,氮含量为0.006wt%,镍含量为0.077wt%,磷含量为0.007wt%,硫含量为0.013wt%,所有百分比都是质量百分比。这些丝的极限拉伸强度要低得多:高于1200mpa,甚至高于1400mpa,但由于取消了中间热处理,它们的碳足迹减少了。

[0032]

钢丝基材部分或完全覆盖有涂层。“部分覆盖”指的是钢丝基材的某些区域暴露在外面。通常这些区域是纵向的,并且是由于对丝进行拉丝所造成的。有时它们会以拉伸线的形式出现。丝基材可能但很少会被涂层完全覆盖。

[0033]

涂层包括富含铁的黄铜。“富含铁”指的是铁不来源于钢丝基材。向黄铜中加入了铁。铁的特点是其以10

‑

10000纳米的颗粒存在于涂层中。就本技术而言:“颗粒尺寸”指的是颗粒表面任意两点之间的最大距离。

[0034]

发明人发现颗粒的存在在钢丝帘线与橡胶化合物的粘合中起着重要作用。黄铜涂层中铁颗粒的存在导致黄铜涂层的晶粒更细。据推测,晶粒更细的黄铜涂层更有利于粘附的建立,因为通过晶界和许多晶格缺陷,铜可以在初始粘附层形成期间有效地扩散。因此,

与常规黄铜涂层相比,其初始粘附性能更好。在这一方面,优选地,铁颗粒小且丰富。此外,其中存在铁颗粒的所产生黄铜晶格结构导致湿热条件下的粘附保持性显著改善。

[0035]

另一方面,已经发现铁颗粒不能太大,因为这会导致湿法拉丝过程中的加工问题。因此,在本发明的进一步改进的实施例中,铁颗粒的尺寸在20到5000纳米之间,或者甚至在20和3000纳米之间,更具体地在20和2000纳米之间,例如在20和1000nm之间。

[0036]

在另一个优选的实施例中,一些铁颗粒被压入钢丝基材中。铁颗粒可能会覆盖在涂层表面。一些铁颗粒(尤其是较大的粒子)可能显示出扁平的表面。颗粒的形状优选为扁圆形,即颗粒是扁平的盘形,而不是针状。

[0037]

可通过以下步骤(“步骤1”)观察颗粒:

[0038]

p1(a)将约0.2克的钢丝帘线切成1至2cm的小段并称重。记录重量“w”。将小段保存在烧杯中;

[0039]

p1(b)向烧杯中加入10ml黄铜剥离溶液,并在超声波浴中保持5分钟。

[0040]

黄铜剥离溶液(“剥离溶液”)在1l水溶液中包含16g过硫酸铵(nh4)2s2o8和氨水nh3·

h2o。

[0041]

p1(c)用塑料镊子夹住丝,同时用纯水冲洗已剥离的丝。将冲洗水收集到烧杯中的剥离溶液中。干燥已剥离的丝。

[0042]

p1(d)为了观察颗粒,颗粒可以在滤纸上过滤,或者在磁铁上提取,而后在惰性气体中干燥。

[0043]

颗粒可以优选地通过扫描电镜或光学显微镜观察。

[0044]

观察较大(大于1000nm)颗粒大小的另一种方法是检测已被推至干剥离丝上的钢丝基材上的铁颗粒。

[0045]

丝的涂层包括黄铜。就本应用而言,黄铜是由锌和铜组成的合金。它是一种置换合金,因为铜或锌原子可以在晶格中相互取代。在涂层中,黄铜的组分可以从涂层径向外侧的几乎纯的锌变化至接近丝状基材的几乎纯的铜。优选地,相对于涂层中铜和锌的总质量(不包括涂层中的任何其他元素),黄铜中铜的总含量为63wt%或更高。更优选地,铜的质量占铜和锌的质量总量的比率高于65wt%或者甚至高于67wt%。当黄铜中铜的含量高于63wt%时,可避免形成贝塔(β)

‑

黄铜,而形成阿尔法(α)

‑

黄铜。贝塔黄铜是黄铜中较硬的相,其更难以变形。

[0046]

添加到涂层中的铁的量大于或等于黄铜和铁的总质量的1%且小于10%。当富含铁的质量小于黄铜和铁的质量的1%时,未出现能被察觉的粘附性能的改善。当添加的铁的质量大于10%时,金属丝变得难以拉拔。

[0047]

在优选的实施例中,与黄铜和铁的总质量相比,涂层中铁的量大于或等于2wt%且小于10wt%。在更优选的实施例中,铁的量相对于黄铜和铁的总质量为3

‑

9wt%。

[0048]

富含铁的黄铜涂层中铁、铜和锌的量可以通过第二测试步骤(“步骤2”)来测量,即

[0049]

p2(a)至p2(c)

[0050]

按照步骤1中的p1(a)至p1(c)步骤进行;

[0051]

p2(d)通过加入5ml的37%盐酸hcl并将溶液在烧杯中混合,以将烧杯中的溶液从碱性变为酸性;

[0052]

p2(e)将烧杯中的溶液转移至容量瓶中,冷却至室温,并用去离子水稀释至100ml;

[0053]

p2(f)使用(cu;fe;zn)分别为(0;0;0),(2;0.02;1),(5;0.1;2),(10;0.5;5)mg/l且均在每100ml去离子水含有10ml剥离溶液、5ml的37%hcl的基质中的标准溶液,通过电感耦合等离子体

‑

光发射光谱(icp

‑

oes)来测量溶液中铁、铜和锌的浓度;

[0054]

涂层中各元素的优选范围是在铜、铁和锌的总质量中,铜的质量为62至69wt%且铁的质量为1至10wt%,其余为锌。最优选的是,在铜、铁和锌的总质量中,62至66wt%是铜,2至10wt%或甚至3至9wt%是铁,其余是锌。一种优选的组分是64wt%的铜和8wt%的铁,其余为锌。用电感耦合等离子体

‑

发射光谱(icp

‑

oes)测定铜、铁和锌的浓度。

[0055]

在另一个优选的实施例中,涂层基本上不含铁锌合金。随着铁含量的增加,铁锌合金形成许多相:η相、ζ相、δ相、γ1相和γ相。仅含有0.03wt%铁的η相仍然被认为是纯锌,其像锌一样软,并且就本技术而言,η相不被认为是铁锌合金。之所以讨厌铁锌合金层或颗粒的存在,是因为它们具有较高的硬度,这在湿拉法丝过程中是不受欢迎的。

[0056]

涂层总量,即相对于钢丝帘线总质量的钢丝帘线的丝上铜、锌和铁的总量(涂层质量(mcw))优选为每千克的丝上1至6.5克的涂层(1

‑

6.5g/kg)。更优选地,每千克的丝上3至5克的涂层(3

‑

5g/kg),例如每千克的丝上3.5至4克的涂层(3.5至4g/kg)。

[0057]

在另一个优选的实施例中,控制存在于钢丝表面的磷和铁的量。存在于表面的磷的量被标记为p

s

,并以毫克/平方米(mg/m2)表示,存在于表面的铁的量被标记为fe

s

,也用mg/m2表示。存在于表面的磷和铁的量通过根据以下测量步骤(“步骤3”)的用溶解磷和铁的弱酸温和地腐蚀丝的表面来确定:

[0058]

p3(a)称取约5g的钢丝帘线,切成约5cm的段,并放入试管中;

[0059]

p3(b)加入10ml的0.01mol盐酸hcl;

[0060]

p3(c)将样品和酸溶液一起摇动15秒;

[0061]

p3(d)通过电感耦合等离子体

‑

发射光谱(icp

‑

oes)测量溶液中铁和磷的含量;

[0062]

p3(e)用每平方米毫克数(mg/m2)表示每单位钢丝表面积中铁和磷的质量的结果。该结果被指定为fe

s

和p

s

;

[0063]

发明人发现,当表面上存在的磷的量低于4mg/m2,但大于0时,即0<ps≤4mg/m2时,获得最佳的粘附结果。较高的p

s

量减缓了粘附层的发展。当p

s

低于4mg/m2时,粘附层在硫化循环刚开始后但在橡胶交联开始前就已形成。p

s

可以低于3mg/m2,或甚至低于1.5mg/m2。

[0064]

在另一个优选的实施例中,存在于表面的铁的含量大于或等于30mg/m2(铁含量≥30mg/m2)。进一步更加优选的是存在于表面的铁超过35mg/m2或甚至超过40mg/m2。发明人推测,为了具有足够的粘附保持性,丝的表面上应该存在足够量的铁。据信,铁颗粒在表面上的存在将会抑制zn

2

离子向粘合层的扩散,从而导致湿热条件下的粘合保持性的提高,这将在下文中得到证明。

[0065]

优选地,存在于丝的表面上的铁的量fe

s

和存在于同一丝的表面上的磷的量p

s

之间的比率大于27,或者甚至大于30。当满足该比例时,表面上存在足够量的铁,同时磷的量足够低。

[0066]

由于铁的量与涂层重量成正比,一种改进的铁的相对存在量的测量方法是先将存在于表面的铁的量fe

s

除以表面涂层重量scw,然后取其与存在于表面的磷的量p

s

的比值。为了与p

s

和fe

s

的单位保持一致,表面涂层重量以克/平方米(g/m2)表示。对于根据本发明的钢丝和涂层厚度,直径为“d”(单位为毫米“mm”)的丝的表面涂层重量scw(单位g/m2)和质量涂

层重量mcw(单位为克/千克)之间的关系为:

[0067]

scw=1.97

×

d

×

mcw

[0068]

优选地,等于fes/(scw

×

ps)的比率(fes/scw)/ps(即fes与ps和scw的乘积之比)大于13。高于该值时,粘附力保持效果最佳。如果比率高于14,那就更好了。最多可以获得25个值。

[0069]

在本发明的另一个优选的实施例中,钢丝帘线由单根丝组成。这种单根丝可用于轮胎中,例如在胎圈区域作为胎圈加强件或在带区域作为带加强件(“单丝”)。或者,根据本发明的单根钢丝也可以用作软管加强丝。

[0070]

根据本发明的第二方面,要求保护一种橡胶制品,其包括用根据上述实施例中任一个的钢丝帘线来增强的硫化橡胶。橡胶制品可以是轮胎,例如用于乘用车、卡车、货车或越野机器。可选地,橡胶制品可以是软管,例如液压软管,或者带,例如传送带、同步带或电梯带。所有这些制品都是以各自领域中所已知的或将会已知的方式制造和组装的。唯一的区别是用于增强的钢丝帘线显示出富含铁的黄铜涂层,其中铁以颗粒的形式存在于黄铜涂层中,并且其中颗粒的尺寸在10至10000纳米之间。本发明的一个优点是它与目前所使用的含钴化合物相容,而对粘附性和粘附保持性没有不利影响。

[0071]

然而,特别地,钢丝帘线是为了与粘附橡胶化合物(被称为“脱脂化合物”)兼容而发明的,这种化合物基本上不含添加至橡胶中的钴或有机钴化合物。“基本上不含”指的是在硫化橡胶中,可通过x光荧光检测到的钴的量低于100微克每克橡胶(橡胶质量的0.01%的钴,wt%),或低于50微克每克橡胶(0.005wt%钴),或甚至低于20(0.002wt%钴)或10(0.001wt%钴)微克每克橡胶。由于通常只有脱脂化合物包含有机钴化合物,所以该分析最好在钢丝帘线附近的橡胶(例如,当钢丝帘线从橡胶制品中拉出时,粘附在钢丝帘线上的剩余的橡胶)中进行。该位置是钴浓度被期望为最高的地方。

[0072]

还要求保护根据上述任一实施例的钢丝帘线用于增强橡胶制品的用途,该橡胶制品优选地为基本上不含钴的橡胶制品。

[0073]

根据本发明的第三个方面,提出了一种生产如上所述的钢丝帘线的方法。该方法包括以下步骤:

[0074]

(a)提供具有中间直径“d”的中间钢丝:第一中间钢丝。该中间直径是根据最终的丝的直径、钢的组分,特别是碳含量、所要达到的最终的抗拉强度来选择的。通常其尺寸在0.5到3.2mm之间;

[0075]

(b)用铜、铁和锌电解涂覆中间钢丝,也称为“电镀”。优选地,金属铜、铁和锌被分层涂覆;

[0076]

(c)在至少420℃的温度(锌的熔化温度)下,对涂覆铜

‑

铁

‑

锌的中间钢丝进行热处理以将锌扩散到铜中。如果温度保持在530℃以下,可以避免ζ

‑

相的铁

‑

锌的形成:铁不会熔化,也不会形成铁

‑

锌合金。该温度必须保持至少2秒,以使得锌扩散到铜中,在10秒内扩散即能充分进行。所得到的丝是具有富含铁颗粒的黄铜涂层的中间钢丝;

[0077]

(d)可选地,具有富含铁颗粒的黄铜涂层的中间钢丝表面上的氧化锌和氧化铁被去除。其优选地在酸浴中进行。

[0078]

可选地,氧化锌和氧化铁的形成可以通过在惰性气体如氮气环境中进行扩散步骤(c)来避免;

[0079]

(e)对具有富含铁颗粒的黄铜涂层的中间钢丝进行湿法拉丝操作,从而获得根据本发明的丝。丝的最终直径将用“d”表示。

[0080]

本发明的特征在于,通过湿法拉丝操作,存在于具有富含铁颗粒的黄铜涂层的中间钢丝上的铁颗粒减小到小于10000nm或10μm、并且大于10nm的尺寸。

[0081]

在该方法的另一个优选的实施例中,用铜、铁和锌电解涂覆中间钢丝的步骤(b)按以下顺序进行:

[0082]

(b1)用铜电解涂覆中间丝;

[0083]

(b2)用铁对涂覆有铜的中间丝进行电解涂覆;

[0084]

(b3)用锌对涂覆有铜

‑

铁的中间丝进行电解涂覆;

[0085]

遵循这一顺序的优点是先前沉积的涂层不会溶解在随后的沉积层的浴中。

[0086]

步骤(b2)可以在包括以下电解电镀溶液的组中的任何一种溶液中进行:

[0087]

·

氯化亚铁溶液;

[0088]

·

硫酸亚铁溶液;

[0089]

·

硫酸亚铁铵溶液;

[0090]

·

氟硼酸亚铁溶液;

[0091]

·

氨基磺酸亚铁溶液;

[0092]

·

混合硫酸盐

‑

氯化物浴。

[0093]

在步骤(e)的另一个优选实施例中,其中对具有富含铁颗粒的黄铜涂层的中间钢丝进行湿法拉丝操作,从而获得根据本发明的丝,拉丝进行到至少3.5的真实伸长率。湿拉法丝过程中所给出的真实伸长率“ε”等于:

[0094][0095]

当实际伸长率“ε”大于3.5,或大于3.7,或甚至大于3.9,而甚至大于4(目前的钢所能达到的极限)时,铁颗粒被拉长、切碎、研磨成小于10 000nm或甚至小于5000nm的尺寸,例如小于3000nm或2000nm。

[0096]

发明人已经发现,如果通过包含金刚石的模具进行湿法拉丝,会产生进一步有利的表面性能,其能增加由丝制成的钢丝帘线的粘附性和粘附保持性。“包含金刚石的模具”的含义的非穷举性示例是由单一天然金刚石、单一人造金刚石、烧结在一起的金刚石颗粒的压块(“烧结金刚石”)、碳化钙(“黑金刚石”)或多晶金刚石(“pcd模具”)所制成的模具。

[0097]

至少决定丝的最终直径的模具(被称为头部模具)是包含金刚石的模具。可选地,沿着丝的拉伸方向向上的一个、两个、三个或更多模具也可以是包含金刚石的模具,其余的模具是常规的硬质金属模具,例如碳化钨模具。可能所有的模具都是包含金刚石的模具,尽管这通常被认为太昂贵,并且对于实施本发明的优选方法来说不是必需的。

附图说明

[0098]

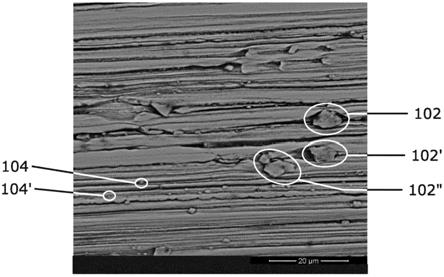

图1a示出了来自涂层的铁颗粒,这些铁颗粒被压在钢基材上。

[0099]

图1b示出了haadf

‑

stem检测到的黄铜涂层中存在的铁颗粒。

[0100]

图2a示出了在固化不足的硫化条件下,在族i化合物中获得的拉拔力粘附结果。

[0101]

图2b示出了在常规固化的硫化条件下,在族i化合物中获得的拉拔力粘附结果。

[0102]

图2c示出了在过度固化的硫化条件下,在族i化合物中获得的拉拔力粘附结果。

[0103]

图2d示出了在固化湿度老化后,在族i化合物中获得的拉拔力粘附结果。

[0104]

图2e示出了在蒸汽老化后,在族i化合物中获得的拉拔力粘附结果。

[0105]

图3a示出了在固化不足的硫化条件下,在族ii化合物中获得的拉拔力粘附结果。

[0106]

图3b示出了在常规固化的硫化条件下,在族ii化合物中获得的拉拔力粘附结果。

[0107]

图3c示出了在过固化的硫化条件下,在族ii化合物中获得的拉拔力粘附结果。

[0108]

图3d示出了在固化湿度老化后,在族ii化合物中获得的拉拔力粘附结果。

[0109]

图3e示出了在蒸汽老化后,在族ii化合物中获得的拉拔力粘附结果。

[0110]

族i化合物是五种不同的化合物,其含有目前工业中使用的有机钴盐。族ii化合物是五种不同的不含添加钴的化合物。

[0111]

图2a至图2e和图3a至图3e中的每一点代表根据不同的硫化条件(a至c)或老化条件(d至e)的相应族中的五种不同化合物的平均值。

[0112]

在图2a至图2e和图3a至图3e中,参考值

‘0’

是常规黄铜涂层钢丝帘线的平均值,该钢丝帘线的丝由族i化合物在w组模具中拉制而获得。

具体实施方式

[0113]

本发明已在3

×

0.28超拉伸结构上进行了实施。“超拉伸”是指单丝的抗拉强度至少为3265n/mm2,目标值为3440n/mm2。

[0114]

丝的制备如下:

[0115]

·

选择等级为0.80c的钢丝,即意味着钢的最小碳含量为0.80wt%的碳,最大碳含量为0.85wt%。根据本专利申请的说明书中[0019]至[0020]段(普通碳钢成分),存在其他元素。钢丝被干法拉丝至1.98mm的直径;

[0116]

·

这种钢丝通过首先将钢丝加热到950℃以上以达到完全奥氏体化而正式获得专利。而后,利用现有技术中已知的水

‑

空气

‑

水专利装置来冷却丝。这是根据该方法权利要求所述的“具有中间直径的中间钢丝”;

[0117]

·

通过将该中间钢丝引导通过含有cu

2

阳离子和p2o

74

‑

阴离子复合物的焦磷酸铜浴来电镀铜层,该焦磷酸铜浴是包含浓度为22

‑

38g/l的cu

2

,浓度范围为150

‑

250g/l的焦磷酸(p2o

74

‑

),浓度范围为5至10g/l的硝酸盐no3‑

以及浓度为1至3g/l的氨nh3的碱性水溶液浴。该浴的酸碱度在8.0至9.0之间,其电流密度保持在1至9a/dm2之间。沉积的铜的量根据所需的最终涂层组分进行调节。

[0118]

·

随后将铜涂层中间丝引导通过氨基磺酸亚铁(fe(oso2nh2)2)溶液,该溶液组分大致如下:75g/l的铁(ii),浓度范围为30至38g/l的氨基磺酸铵,37至45g/l的氯化钠,该溶液的ph值为2.7至3.0,温度为50至60℃且电流密度为5至6a/dm。沉积的铁的量根据所需的最终涂层组分进行调节;

[0119]

氨基磺酸亚铁电解质溶液的使用产生稳定且易于控制的浴;

[0120]

·

铜

‑

铁涂层中间丝随后被引导通过含有40至90g/l锌且ph值为3至3.7的硫酸锌(znso4·

7h2o)水溶液。锌层以20至30a/dm之间的电流密度沉积;

[0121]

·

铜

‑

铁

‑

锌涂层中间丝随后通过中频加热阶段进行加热,而后是温度绝缘区。注

意温度不能超过530℃,以防止形成坚硬的铁

‑

锌合金。由此产生的是具有富含铁颗粒的黄铜涂层的中间钢丝;

[0122]

·

在下一阶段,将热处理过程中所形成的氧化锌和氧化铁通过磷酸浸渍法去除。根据浸泡时间和清洁情况,可以调节表面上的磷的含量。

[0123]

在第一个实验设计中,将铜含量为62、64、66、68wt%的涂层组合物与铁含量为1、2、3、4、5wt%的铁结合,其余为锌。重量分数是相对于总涂层量的。结果表明,铁浓度越高,粘附越好。因此,进行第二个实验设计,其含铁量更高。

[0124]

在第二个实验设计中,在具有富含铁颗粒的黄铜涂层的中间钢丝上获得以下组分和涂层重量(表i):

[0125]

表i:

[0126][0127]“参考”是指具有未有意添加铁的黄铜涂层的丝。本发明的丝以前导“s”表示。

[0128]

根据步骤1,中间钢丝上涂层的溶解显示了铁颗粒的存在。x光衍射图显示,在43.3

°

的两个θ(2θ)角处不存在贝塔(β)

‑

黄铜峰,而当β

‑

黄铜存在时会出现峰,这适用于本发明中的所有样品。

[0129]

而后,通过在润滑剂中利用之后的更小的模具进行湿法拉丝,将具有富含铁颗粒的黄铜涂层的中间丝拉伸至0.28mm的最终直径。润滑剂含有高压添加剂,该高压添加剂通常在有机化合物中含有磷。在湿法拉丝过程中比较了两种类型的模具:

[0130]

·

w组:所有拉伸模具都是碳化钨模具;包括最后三个模具,其中最后一个是头模;

[0131]

·

d组:至少头模是烧结金刚石模具,其余模具是碳化钨模具。

[0132]

因此,应用于具有富含铁颗粒的黄铜涂层的中间钢丝的总真实伸长率为3.91。

[0133]

当考虑中间丝的黄铜涂层中的铁颗粒时,该颗粒在丝的方向,即纵向方向上受到

(d/d)2的拉伸。同时,颗粒在径向和圆周方向上被压缩,两者的比率都是(d/d)。本发明是在铁不可压缩的假设下进行的。这意味着存在于1.98mm的中间丝中的铁颗粒在丝被拉伸至0.28mm的直径时,被拉长约50倍。由于铁无法维持如此高的伸长率,中间丝中的较大颗粒被研磨、切碎、破碎成尺寸在10nm和10000nm之间的颗粒,这可以通过上述步骤1来验证。

[0134]

图1a示出了在扫描电镜(sem)中的去除黄铜后的丝s64

‑8‑

d的表面。可检测到各种铁颗粒102(7.5μm)、102’(6.8μm)、102”(8.5μm)、104(1.0μm)、104’(1.0μm)已被推到丝基材上。颗粒的大小(也就是说,彼此距离最远的点)最多为8.5μm。

[0135]

当使用其他技术如大角度环形暗场、扫描透射电镜(haadf

‑

stem)时,较小的铁颗粒(104,104’)甚至可能小于所提到的1.0μm。在黄铜涂层内部可以检测到尺寸为120nm的颗粒:参见图1b,该图示出了涂层中的铁浓度。箭头所指的铁粒子是可见的。添加了虚线,以使得涂层的外部边界更加清晰可见。

[0136]

最大颗粒的大小显示出与中间钢丝的黄铜涂层中的铁含量有关:铁含量越多,颗粒越大。

[0137]

将三根钢丝缠绕成3

×

0.28超强度(st)的钢丝帘线,并根据步骤3测量所得帘线的磷和铁的表面残留。结果如表ii所示:

[0138]

表ii:

[0139][0140][0141]

参考

‑

w是一种在w组模具中拉制而成的不具有铁颗粒的黄铜涂层的丝。

[0142]

从表ii可以清楚地看出,w组的模具在表面产生更多的磷和铁。对于添加到涂层中

的相同的铁,d组模具产生较低的磷和铁浓度。对于用d组拉伸模具拉伸的丝,fe

s

/p

s

之比始终高于27。当使用比率(fe

s

/scw)/p

s

时,差异更加明显,数值的相对范围也进一步缩小。d组拉丝的所有该比率的值都具有高于14甚至15,而w组拉丝的该比率低于13甚至低于11。

[0143]

图2a至2e、图3a至3e的系列中示出了表ii中来自族i(含有有机钴盐)和族ii(不含有意添加的钴)的五种化合物的不同样品的粘附结果。粘附结果是根据astm d2229

‑

04标准确定的拉拔力,在bisfa(“国际人造纤维标准化局”)手册《国际商定的轮胎钢丝帘线测试方法》1995年版,根据给定条件(固化不足、常规固化、过度固化)“d12测定橡胶化合物的静态粘附”中有对此的进一步的详细说明。在该试验中,钢丝帘线被嵌入块状橡胶中,并在硫化后沿轴向从橡胶中拉出。记录下所获得的最大力(单位为n)。24个单个最大力(单位为n)的平均值被称为“拉拔力(pof)”。

[0144]

对于十种化合物中的每一种,常规固化(rc)的条件被设定为tc90时间再加上5分钟,tc90是在硫化温度下,特定橡胶在流变曲线上达到其最大扭矩的90%的时间。“过度固化”的情况发生在当橡胶硫化超过其正常固化时间,在本应用中两倍于正常固化时间时。固化不足的硫化是通过在常规固化时间的一半时间内硫化橡胶来完成的。

[0145]

为了建立粘附保持性,将以下老化条件应用于常规固化(rc)的固化样品:

[0146]

·

湿度固化(ch)后:常规固化(rc)样品在相对湿度为95%的环境中以93℃保存14天

[0147]

·

蒸汽老化(sa)后:其中常规固化(rc)样品在120℃下蒸汽蒸煮2天。

[0148]

在下文中,硫化条件uc、rc或oc中的任何一个或老化条件ch或sa中的任何一个将被称为“条件”。

[0149]

在图2a至图2e和图3a至图3e中,粘附测试的结果被表示为与参考平均值(

‘

ra’)的z

‑

分值的偏差。参考平均值ra(在所有图中以“0”表示)等于根据该图的特定条件的所有族i含钴化合物中参考

‑

w样品的加权平均值。计算特定条件下族i化合物中参考

‑

w样品的所有结果的统计标准差,并将该统计标准差称为该条件下的参考标准差(“rstd”)。简而言之:参考的是已知的黄铜(参考

‑

w样品)

‑

在图标题中提到的每个条件下的含钴橡胶体系(族i)。

[0150]

对于族i和族ii中的每一个以及表ii中的每一个样品(“样品”),每种条件下的拉拔力已被确定。拉拔力是样本平均值(

‘

sa’)与该族和该条件下所计算出的统计标准差的加权平均值,该统计标准差被称为样本标准差(“sstd”)。

[0151]

对于某一条件,化合物的族中的样品的z

‑

分值则等于该条件下该族的样品平均值减去该条件下的参考平均值所得的差值再除以参考标准差与样品标准差的合并标准差。简而言之:

[0152][0153]

其中n

s

是为获得sa和sstd而汇集的结果数,且n

r

是为获得ra和rstd而汇集的结果数。

[0154]

z

‑

分值表明平均值与参考平均值之间的偏差在统计学上的显著性,参考平均值即为在特定条件下所测试的特定族的样品的现有技术。

[0155]

·

低于

“‑

2”的z

‑

分值表明与参考平均值相比,在统计学上出现显著的减退;

[0156]

·

z

‑

分值在

‑

2和

‑

1之间表明可能存在减退,但其在统计学上不显著。

[0157]

·

z

‑

分值在

“‑

1”和“ 1”之间表明,无法推断与参考平均值相比存在统计学上的显著减退或改善;

[0158]

·

z

‑

分值在“ 1”和“ 2”之间表明可能存在改善,但其在统计学上并不显著。

[0159]

·

z

‑

分值高于“ 2”代表对于现有技术的统计学上的显著改善。

[0160]

关于族i,即含钴化合物,可以得出以下结论:

[0161]

图2a:在固化不足的条件下,黄铜涂层中所存在的铁颗粒

…

[0162]

·

…

与使用w组模具时的参考平均值相比,不会产生统计学上的显著改善或减退;

[0163]

·

…

与使用d组模具时的参考平均值相比,可能会有所改善;

[0164]

当在涂层中加入较少量的铁时,可获得uc条件下的最佳结果。

[0165]

图2b:在常规固化的条件下,黄铜涂层中所存在的铁颗粒

…

[0166]

·

…

当使用w组模具时,会产生并不显著的改善。

[0167]

·

…

当使用d组模具时,会有所改善。然而,这种改善在统计学上并不显著。

[0168]

铁颗粒的加入量不具有显著影响。

[0169]

图2c:在过度固化的条件下,与现有技术相比,黄铜涂层中铁颗粒的存在不会导致统计学上的改善的结果。然而,没有迹象表明本发明会导致减退:所有的z

‑

分值都是正的。

[0170]

图2d:在固化湿度调节之后,在使用d组模具的条件下,当将更大的量的铁(8wt%至10wt%)结合至黄铜涂层中时,本发明的使用在统计学上产生显著的改善。其他样品上没有出现明显的改善。一般来说,使用本发明不会导致减退的结果。

[0171]

图2e:在蒸汽老化后,在使用d组模具的条件下,本发明对于粘附保持性结果在统计学上产生高的显著改善。随着涂层中铁含量的增加,该结果甚至进一步改善。使用w

‑

组模具确实会带来改善,但其在统计学上并不显著。

[0172]

发明人的结论是,他们的发明可以在目前使用的含钴化合物中与目前使用的钢丝帘线互换使用,而不会面临任何可能较差的粘附结果或增加的粘附保持性问题的风险。相反:当使用d组模具时,蒸汽老化后的粘附保持性结果在统计学上具有显著改善。

[0173]

关于族ii,即不含有意添加的钴的化合物,可以得出以下结论:

[0174]

图3a:在固化不足的条件下,与现有技术(即:含钴化合物的经w组拉制黄铜涂层钢丝帘线)相比,本发明没有显著的改善或减退。一般来说,存在铁含量增加可能会导致固化不足时结果降低的轻微趋势。当使用d组模具时,这种趋势不那么明显。

[0175]

图3b:在常规固化的条件下,z

‑

分值均为正值,表明本发明不会产生不利影响。该改善在统计学上并不显著。

[0176]

对于图3c所示的过度固化的结果,可以得出相同的结论:本发明的钢丝帘线更好,但该改善在统计学上不显著。

[0177]

图3d:本发明显示了使用d组拉伸模具,并且铁含量较高(6wt%、8wt%和10wt%)时,固化湿度的结果在统计学上显著改善。其他结果在统计学上仍然不显著。

[0178]

图3e:本发明显示出在蒸汽老化后的条件下,相对于现有技术,使用w组和d组模具时均产生明显的和统计学上显著的改善。有明显的迹象表明,涂层中铁含量的增加会导致结果的增加,但最多仅达8wt%的铁。

[0179]

在图3a至3e中:“黄铜”指的是当在族ii化合物中进行测试时,使用w组参考丝所获得的结果。

[0180]

总之,已被证明的是,在黄铜涂层中加入铁颗粒会提升不含有意添加的钴的化合物以及含有钴的化合物的粘附的保持。

[0181]

本发明特别地用于增强诸如轮胎、软管或带等橡胶制品,以用于完全消除橡胶以及钢丝帘线的涂层中的钴的存在。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。