1.本发明涉及离散晶核和工业涂覆技术领域,具体是涉及一种利用离散晶核提高脱模剂涂覆均匀性的方法。

背景技术:

2.电铸模具表面精度依赖于脱模质量。脱模过程中,芯模与复制件间结合力过大会引起模具表面的损坏。因此,在电铸前需要在芯模表面涂覆一层脱模剂。重铬酸钾溶液是一种工业中常见的辅助电铸脱模的脱模剂,涂覆过程中溶液分布不均匀会引起脱模困难和模具表面的局部损坏,同时损毁芯模。其主要原因是高精度金属芯模表面的亲水性差,导致重铬酸钾溶液以液滴的形式分布在芯模表面,仅仅形成局部防粘附效果。针对在水溶液中难以分散的脱模剂,为增加脱模剂涂覆均匀性,昆明理工精诚科技有限责任公司和昆明理工大学利用改进的涂覆装置来增加脱模剂与水溶液的混合均匀性(一种均匀涂覆脱模剂的装置,201921244397.3)。电化学表面改性法是一种通过改变固体表面含氧基团来增加水溶液在固体表面浸润性的常用方法(吴波.有机电解液电化学改性pan基碳纤维的表面性能,2016)。资料表明,cr的氧化物具有较高的表面能(李楠楠.等离子喷涂cr2o3基涂层表面自由能与摩擦学性能研究,2016),能够增加液滴在固体表面附着力(vechietti.influence of cobalt chromium alloy surface modification on the roughness and wettability behavior of pine oil/hydroxyapatite as coating,2018),有利于液滴浸润固体表面。重铬酸钾易溶于水,为实现重铬酸钾溶液在模具表面的涂覆均匀性,本发明利用电化学方法,在芯模表面沉积一层细密的离散异质晶核,所形成的cr2o3可以增加芯模的表面能,即增加表面的亲水性,在此基础上,实现重铬酸钾溶液的涂覆均匀,此方法不仅可以延长芯模的使用寿命,同时极大提高铸件表面质量。

技术实现要素:

3.本发明的目的在于提供通过在芯模表面电沉积一层cr金属离散晶核的方式对芯模表面进行改性,增加芯模表面附着力,进而提高重铬酸钾涂覆均匀性的一种利用离散晶核提高脱模剂涂覆均匀性的方法。

4.本发明包括以下步骤:

5.1)配制脱模剂溶液:在烧杯中加入去离子水,将重铬酸钾粉末加入烧杯中,搅拌;

6.2)配置电镀液:将硫酸铬、氯化铵、硼酸、甘氨酸药品加入电沉积槽中,然后向槽中加入去离子水,搅拌。

7.3)电沉积cr离散晶核:将铜片固定在阴极板上接入电源负极,以钛篮为阳极接入电源正极,调节电流大小,调节加热温度,进行电沉积得cr金属的离散晶核,根据极化曲线计算芯模表面的晶核密度。

8.在步骤1)中,所述去离子水的温度可为20~25℃;所述重铬酸钾的加入量按质量百分比可为水的为5%~10%;所述重铬酸钾的质量

‑

体积浓度可为50g/l~100g/l;所得溶

液可在20~25℃条件下静置1h。

9.在步骤2)中,所述硫酸铬的质量

‑

体积浓度可为20g/l~40g/l,氯化铵的质量

‑

体积浓度可为200g/l~400g/l,硼酸的质量

‑

体积浓度可为60g/l~100g/l,甘氨酸的质量

‑

体积浓度可为20g/l~50g/l;所述去离子水的温度可为20~25℃;所得电镀液ph为3.0~3.5;所得电镀液可在20~25℃条件下静置8~15h。

10.在步骤3)中,所述电流密度可为5~10a/dm2;所述电沉积的时间可为5~15s;所述加热温度可为40~50℃,最好为43℃。

11.本发明通过在铜表面电沉积一层cr离散晶核,对表面进行改性,利用cr离散晶核的高表面能来增加铜表面附着力,进而有利于重铬酸钾溶液在铜表面附着,增加涂覆均匀性,为铜模电铸脱模提供更有利的条件。

12.与现有技术相比,本发明具有以下突出的技术效果:

13.1)在生产中能够方便地利用电源调节沉积参数。

14.2)优选合适的电镀液配方。

15.3)能够通过调整电沉积时间、电流密度及镀液配方等参数来控制cr晶核密度,减少脱模剂涂覆时间,提高重铬酸钾溶液涂覆均匀性。

16.4)一次制备的离散晶核可以多次使用。

17.5)对于精密电铸模具,实施简单,脱模后可获得镜面级表面质量,粗糙度在10纳米以下,极大提高芯模寿命和复制模具质量。

附图说明

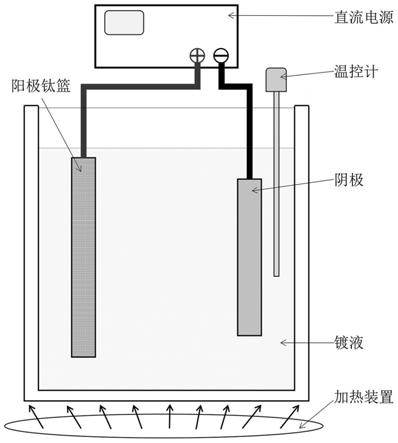

18.图1为本发明实施例1中电沉积cr离散晶核实验装置示意图。

19.图2为本发明实施例1中使用的芯模(铜片)图。

20.图3为本发明实施例1中重铬酸钾脱模剂直接涂覆于芯模表面后的效果图。

21.图4为本发明实施例1中芯模表面先电沉积一层cr离散晶核后,再涂覆重铬酸钾脱模剂的效果图。

具体实施方式

22.以下实施例将结合附图对本发明作进一步的说明。

23.实施例1

24.配置电镀液:分别称量硫酸铬25g,氯化铵200g,硼酸60g,甘氨酸25g,电镀槽中加入去离子水1000ml,充分搅拌,将电镀液加热到40℃保温1h。

25.配制脱模剂溶液:称量重铬酸钾5g,温度20℃,烧杯中加入去离子水100ml,充分搅拌,静置1h。

26.铜片的前处理:将铜片用醋酸进行活化,用丙酮进行去脂处理,超声清洗之后用去离子水冲洗干净,进行风干。

27.电沉积cr离散晶核:如图1,将清洗干净的铜片固定在阴极接入电源负极,阳极使用钛篮接入正极,设置电流密度为5a/dm2,设置沉积时间为5s,打开电源开关进行电沉积,沉积完成后将阴极铜片取出放入去离子水溶液中以去除表面残留镀液,所沉积cr离散晶核密度约为3.25

×

106/cm2。

28.涂覆重铬酸钾溶液:一是将重铬酸钾溶液直接涂覆在图2所示未处理的铜片表面,静置5min后,倾倒铜模表面重铬酸钾溶液,待表面干燥后用光学显微镜观察表面,如图3所示。二是将重铬酸钾溶液涂覆在有电沉积cr离散晶核的铜片表面,静置15s后,倾倒铜模表面重铬酸钾溶液,待表面干燥后用光学显微镜观察表面,如图4所示。可以看到,直接在铜片表面涂覆重铬酸钾脱模剂分布非常不均匀,但通过电沉积cr离散晶核后表面完全被覆盖,极大地提高脱模剂涂覆均匀性。

29.实施例2

30.配置电镀液:分别称量硫酸铬30g,氯化铵300g,硼酸70g,甘氨酸30g,电镀槽中加入去离子水1000ml,充分搅拌,将电镀液加热到43℃保温1h。

31.配制脱模剂溶液:称量重铬酸钾8g,温度22℃,烧杯中加入去离子水100ml,充分搅拌,静置1h。

32.铜片的前处理:将铜片用醋酸进行活化,用丙酮进行去脂处理,超声清洗之后用去离子水冲洗干净,进行风干。

33.电沉积cr离散晶核:将清洗干净的铜片固定在阴极接入电源负极,阳极使用钛篮接入正极,设置电流密度为8a/dm2,设置沉积时间为10s,打开电源开关进行电沉积,沉积完成后将阴极铜片取出放入去离子水溶液中以去除表面残留镀液,所沉积cr离散晶核密度约为7.26

×

106/cm2。

34.涂覆重铬酸钾溶液:一是将重铬酸钾溶液直接涂覆在未处理的铜片表面,静置8min后,倾倒铜模表面重铬酸钾溶液,待表面干燥后用光学显微镜观察表面。二是将重铬酸钾溶液涂覆在有电沉积cr离散晶核的铜片表面,静置20s后,倾倒铜模表面重铬酸钾溶液,待表面干燥后用光学显微镜观察表面。可以看到,直接在铜片表面涂覆重铬酸钾脱模剂分布非常不均匀,但通过电沉积cr离散晶核后表面完全被覆盖,极大地提高脱模剂涂覆均匀性。

35.实施例3

36.配置电镀液:分别称量硫酸铬30g,氯化铵200g,硼酸80g,甘氨酸30g,电镀槽中加入去离子水1000ml,充分搅拌,将电镀液加热到45℃保温1h。

37.配制脱模剂溶液:称量重铬酸钾10g,温度25℃,烧杯中加入去离子水100ml,充分搅拌,静置1h。

38.铜片的前处理:将铜片用醋酸进行活化,用丙酮进行去脂处理,超声清洗之后用去离子水冲洗干净,进行风干。

39.电沉积cr离散晶核:将清洗干净的铜片固定在阴极接入电源负极,阳极使用钛篮接入正极,设置电流密度为10a/dm2,设置沉积时间为15s,打开电源开关进行电沉积,沉积完成后将阴极铜片取出放入去离子水溶液中以去除表面残留镀液,所沉积cr离散晶核密度约为1.29

×

107/cm2。

40.涂覆重铬酸钾溶液:一是将重铬酸钾溶液直接涂覆在未处理的铜片表面,静置10min后,倾倒铜模表面重铬酸钾溶液,待表面干燥后用光学显微镜观察表面。二是将重铬酸钾溶液涂覆在有电沉积cr离散晶核的铜片表面,静置25s后,倾倒铜模表面重铬酸钾溶液,待表面干燥后用光学显微镜观察表面。可以看到,直接在铜片表面涂覆重铬酸钾脱模剂分布非常不均匀,但通过电沉积cr晶核薄层后表面完全被覆盖,极大地提高脱模剂涂覆均

匀性。

41.上述实施例仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。