1.本发明涉及电催化剂及其制备方法与应用,尤其涉及一种氢析出电催化剂及其制备方法与应用。

背景技术:

2.商业pt/c是广泛使用的电解水中的氢析出电催化剂之一。然而金属铂价格高昂导致电解水成本高昂。因此降低催化剂中的pt载量是亟需解决的问题。

3.降低铂载量的方法主要有制备非铂催化剂,合金催化剂和单原子催化剂。但是非铂催化剂的活性和稳定性都很差,无法满足要求。合金催化剂的合成需要复杂的过程且对活性的提高有限。因此,近些年来,人们致力于合成单原子催化剂。单原子催化剂中,每一个金属原子都可以作为活性位点,原子利用率提升至百分之百,被认为是降低铂载量的终极方法。单原子催化剂中配位原子改变活性中心原子的电子结构,降低了金属原子对其他物质的吸附能力,提高了选择性。晶体表面积越小,表明自由能就会急剧增大,催化剂有着强烈降低自身能量的趋势,因此单原子催化剂有着较强的反应活性。

技术实现要素:

4.发明目的:本发明的目的是提供一种铂和钴均以单原子形式存在、氢析出活性高的氢析出电催化剂;

5.本发明的第二个目的是提供一种氢析出电催化剂的制备方法;

6.本发明的第三个目的是提供一种氢析出电催化剂的应用。

7.技术方案:本发明所述的氢析出电催化剂,包括co、pt双单原子掺杂的复合材料,所述复合材料中的co和pt均以单原子形式存在,其中,co活性位点含有co

‑

n配位,pt活性位点含有pt

‑

n/c配位。

8.上述氢析出电催化剂的制备方法,包括以下步骤:

9.(1)利用2

‑

甲基咪唑、六水合硝酸锌、co盐为原料经水热法得到掺杂过渡金属的沸石咪唑骨架结构材料,所述沸石咪唑骨架结构材料经高温热解得到掺杂过渡金属的多孔钴氮碳载体;

10.(2)将钴氮碳载体与超纯水、pt前驱体磁力搅拌混合,采用物理吸附法使碳载体吸附pt前驱体,吸附pt前驱体的碳载体经离心、洗涤、干燥后得到吸附有pt离子的碳材料;

11.(3)将吸附有pt离子的碳材料与超纯水、乙醇、nafion按比例混合配制成浆料,滴于玻碳片上,浆料干燥后,组装铂碳片与pt片电极作为工作电极,氢标作为对电极,碳棒作为对电极,利用电化学还原法将pt还原出来;

12.(4)还原过程结束后,将玻碳片上的催化剂超声,经抽滤、洗涤后,催化剂黏附于滤纸上,经干燥后得到具有双活性位点单原子的氢析出电催化剂。

13.其中,所述步骤(2)中,pt前驱体为氯铂酸、二氯化铂、乙酰丙酮铂、氯铂酸钠、氯亚铂酸钠、氯铂酸钾或氯亚铂酸钾中的至少一种。

14.其中,所述步骤(1)中,co盐的质量分数不超过0.8wt%;

15.其中,所述步骤(2)中,所述pt前驱体的投料量占多孔钴氮碳载体的比例不超过1wt%。

16.其中,所述步骤(3)中,所述浆料的配比为nafion体积分数为3%~8%,超纯水的体积分数为10%~20%,乙醇的体积分数为80%~95%。

17.其中,所述步骤(3)中,所述玻碳片上催化剂的浆料浓度为0.2

‑

1.5mg/cm2。

18.其中,所述步骤(3)中,所述玻碳片的尺寸为1cm*1cm~5cm*5cm。电化学工作站中电解液为o2/n2饱和的高氯酸电解液。

19.上述氢析出电催化剂在电解水中作为电催化剂的应用。

20.有益效果:本发明与现有技术相比,取得如下显著效果:(1)催化剂中的co和pt均以单原子形式存在,含有两种活性位点,其中co活性位点含有co

‑

n配位,pt活性位点含有pt

‑

n/c配位;co1nc中的缺陷可以有效地锚定单个原子以防止粒子团聚,是一种提供丰富原子分散物种的有效途径;(2)本发明通过精确调控pt和co的量,得到金属co和贵金属pt均以单原子形式存在双活性位点单原子催化剂,具有极佳的氢析出催化活性,在10ma cm

‑2处的过电位低至4.15mv,质量活性高达32.5a mg

‑

1pt

;(3)实验装置简单,条件温和,步骤较少;(4)具有极佳的氢析出活性,能够应用在电解水中。

附图说明

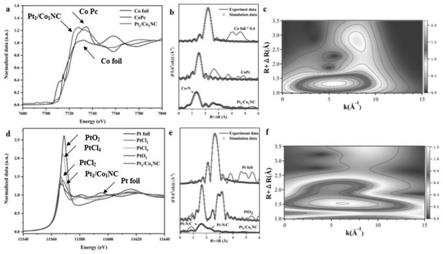

21.图1是本发明实施例1中钴氮碳载体的透射电镜图;

22.图2是本发明实施例1中钴氮碳载体的bet数据图;

23.图3是本发明实施例1中pt1/co1nc的电镜图片和x射线衍射图;

24.图4是本发明实施例1中pt1/co1nc的同步辐射测试结果;

25.图5是几种对比样的拉曼光谱图;

26.图6是本发明实施例1中pt1/co1nc的氢析出活性表征结果;

27.图7是不同co含量催化剂的氢析出极化曲线;

28.图8是对比例1的催化剂的透射电镜图;

29.图9是对比例2的催化剂的透射电镜图。

具体实施方式

30.下面结合说明书附图对本发明技术方案做进一步说明。

31.实施例1

32.(1)将1568mg 2

‑

甲基咪唑溶解于200ml甲醇中,得溶液a;将1320mg六水合硝酸锌和22.5mg九水合硝酸钴溶解于200ml甲醇中,得溶液b;将溶液a、b混合超声10min后转移至水热釜中,在鼓风烘箱中120℃水热反应6h;

33.水热反应后生成沉淀沉在水热釜内胆底层,用塑料滴管吸出上层清液,将含有少许上清液沉淀倒入离心管中,然后加甲醇至离心管中,在12000rpm,5min条件下用甲醇离心洗涤三次,得到的沉淀放入鼓风干燥箱60℃干燥12h;

34.将干燥后的紫色粉末倒入研钵中充分研磨后倒入瓷舟,放置在管式炉石英管中,在氮气保护下进行热处理,以5℃/min的升温速率升至1000℃,并保温3h,温度降至室温后

取出,再次充分研磨后即得到多孔钴氮碳载体;图1为所得钴氮碳载体的透射电镜图片,可以看出经热处理后仍保持多面体形貌;图2为钴氮碳载体的bet数据图,可以看出载体比表面积很大且孔结构丰富;

35.(2)取配制好的pt浓度为3.77mg/ml得氯铂酸溶液119.2μl滴入50ml超纯水中,称量钴氮碳载体粉末60mg加入到上述水溶液中,室温搅拌8h,搅拌吸附完成后使用抽滤装置用超纯水抽滤洗涤,需抽滤大约5l超纯水使多余的氯铂酸完全被洗涤除去,使得吸附上的铂离子仅仅存在于钴氮碳载体的微孔中,抽滤完成后取下滤纸,装入烧杯中,用封口膜封住并留下透气的小孔,放在真空烘箱中60℃干燥12h,干燥完成后使用研钵充分研磨,得到吸附pt离子的钴氮碳载体;

36.(3)将0.1m的高氯酸倒入通有循环水的电解池中,向电解池中通入氧气,30min后氧气在电解池中饱和,利用氢标作为参比电极,碳棒作为对电极;称量6mg吸附pt离子的钴氮碳载体倒入玻璃小瓶中,然后向小瓶中加入50ml超纯水,432ul乙醇,18ul5%nafion,超声10min使其混合得到均匀的浆料,用移液枪吸取200ul浆料均匀的滴在2cm*2cm的玻碳片上,使用红外烤灯和风扇将周围空气保持在干燥状态以加速有机溶液蒸发;玻碳片上的催化剂干燥完成后,将玻碳片和铂片电极组装在一起作为工作电极,将电化学工作站的电极线与氢标和碳棒,铂片电极连接完成后打开chi760,选择循环伏安扫描30圈,扫速20mv/s,扫描电位区间0

‑

1.2v。30圈扫描完成后即还原过程结束。重复上述过程数次;

37.(4)将每次还原完成得到的玻碳片上的催化剂超声在乙醇里,经抽滤后催化剂黏附在滤纸上,将滤纸放入真空烘箱后干燥,干燥完成后用研钵研磨完成后即制得pt载量为0.4wt%,co载量为0.17wt%的催化剂,记为pt1/co1nc;其中,pt1、co1中的下标1分别代表其是单原子。

38.图3展示了样品从50nm到5nm尺度下的形貌。在图3中的a和b中较高的放大倍数下看不到颗粒的存在;图3中的c是pt1/co1nc的x射线衍射图,在2theta等于20

°

处出现了一个宽峰,而并没有金属颗粒的特征峰出现,这表示样品中不存在金属颗粒,只能检测到无定形的碳基底。对图3中的d所示区域使用能谱仪进行了面扫,面扫可以得到这一区域的元素分布状态,对不同的元素使用不同的颜色表示。使用黄色表示c元素,蓝色表示n元素,绿色表示co元素,红色表示pt元素。从图3中的e可以看到,碳元素含量最多。图3中的f代表该区域的n元素,可以看出n元素较为分散且均匀。图3中的g中co原子产生的信号清晰可见,且分散性很好,说明该区域的co原子以单原子的形式存在。图3中的h为pt的面扫图,与co类似,可以看出pt也是以单原子的形式存在,非常清晰的pt信号均匀分散在区域中,而看不到多个pt原子聚集的现象。图3中的i为四种元素面扫结果的叠加。通过实验和表征结果表明,pt1/co1nc中co和pt均以单原子形式存在。

39.利用x射线吸收近边结构(xanes)和扩展x射线吸收精细结构(exafs)可以观察原子的电子结构和配位状态,因此利用co k

‑

edge和pt l3‑

edge的x射线吸收光谱分析催化剂pt1/co1nc,包括近边部分和扩展边部分,结果如图4所示。对于pt1/co1nc中的co元素,根据图4中的a xanes分析,pt1/co1nc中的白线峰强度大于对比样co箔,且强度与copc大致相同。这表明co以 2氧化态存在。此外,图4中的b显示了co箔、copc和pt1/co1nc的co k

‑

edge扩展exafs振荡的傅里叶变换。可以看出,pt1/co1nc的峰值强度在左右突然增加,这可以归于co

‑

n键。同时并没有像co箔那样在处出现co

‑

co键峰。根据上述信息可知pt1/co1nc

中的co元素以单原子形式存在。pt1/co1nc中的co

‑

n(键长为)和co

‑

co(键长为)的配位数分别为4和0.5。值得注意的是,pt1/co1nc中co

‑

co键的键长比co箔中的co

‑

co键(键长为(键长为)长得多,所以co簇中不存在co团簇,而存在coox簇。图4中的c为pt1/co1nc的小波变换图,仅有一个处的峰,与co

‑

n键相关。对于pt1/co1nc中的pt元素,xanes的拟合结果如图4中的d所示。pt l3‑

edge的x射线吸收谱的白线峰下面积可以反映pt 5d轨道的未占据态密度。因此,可以根据白线峰的强度来比较样品的价态。参考样品中pt的价态由高到低的顺序为:pto2,ptcl4,ptcl2,pt1/co1nc,pt箔。在图4中的e exafs测试结果中,pt l3‑

edge的exafs拟合曲线在处有一个明显的峰值,该峰属于pt

‑

n/c键,处的小峰也与pt

‑

n/c有关。没有出现处的峰说明没有pt

‑

pt键存在。两个pt

‑

c/n键的配位数分别为3.1和4.3,其中,配位数3.1对应键长为配位数4.3对应键长为图4中的f是从exafs振荡中提取的小波变换图。对于pt1/co1nc,小波变换在在附近出现峰值,这与pt

‑

n/c键有关。综上所述pt1/co1nc中的pt和co均以单原子形式存在。从图5的拉曼光谱可以看出,co1nc相比nc有更多的缺陷,其中co1nc的area

d

/area

g

=3.48,nc的area

d

/area

g

=2.90。两种载体负载pt后的缺陷变化也有显著差异。pt负载co1nc后,area

d

/area

g

比值显著下降,降至2.47。然而,在nc负载pt后,变化很小,其area

d

/area

g

=2.69。这表明,当co1nc作为载体时,更多的缺陷被利用来锚定铂单原子。相比之下,以nc作为载体时,由于缺少缺陷作为锚定位点,pt粒子团聚的机会增加,团聚的pt团簇可以很快长大,进一步降低形成单原子分散的pt位点的可能性。

40.由图6中的a可以看出,多种pt基催化剂的性能评估中,her活性最佳的是pt1/co1nc,通过icp测试,其pt含量仅为0.4wt%,但是确表现出极佳的her活性,从图6c中可以看出,pt1/co1nc的过电位低至4.15mv@10ma/cm2,ma为32.4a mg

‑

1pt

,而商业催化剂的过电位较高为16.74mv@10ma/cm2,ma为0.6a mg

‑

1pt

,可以看出pt1/co1nc的催化活性约为商业催化剂的50倍。图6中的b为几种催化剂的tafel曲线图,由计算可得,pt

np

/zifnc,pt/c,pt1/co1nc的tafel斜率分别是28mv/dec

‑1,38mv/dec

‑1,17mv/dec

‑1,也可见pt1/co1nc的tafel斜率最低,代表其拥有最佳的动力学性质。

41.综上所述,在几种pt基催化剂中,pt1/co1nc有着优异的her活性。为了评估其实际应用潜力,我们对商业pt/c和pt1/co1nc的耐久性进行了测试评估,测试条件为在

‑

0.15v

‑

0.4v之间的动态电位cv测试,循环圈数为5000圈,由图6中的d可以看出,经过5000圈循环测试后,商业pt/c的过电位从16.74mv@10ma/cm2升高至24.31mv@10ma/cm2,而pt1/co1nc催化剂从4.14mv@10ma/cm2升高至4.69mv@10ma/cm2,ma为30.54a/mg

pt

,仅下降了0.54mv,可以看出,5000圈耐久性测试后,商业pt/c性能衰减的更多,而原子级分散的pt起到关键作用的贵金属单原子催化剂pt1/co1nc拥有更佳优秀的耐久性能。

42.实施例2

43.本实施例与实施例1的区别是:步骤1中使用1320mg六水合硝酸锌和32mg二氯化钴溶解于200ml甲醇中得到溶液b。

44.实施例3

45.本实施例与实施例1的区别是:步骤(1)中使用1320mg六水合硝酸锌和65mg硫酸钴溶解于200ml甲醇中得到溶液b。

46.实施例4

47.本实施例与实施例1的区别是:步骤(3)中玻碳片上催化剂的载量是0.2mg/cm2。

48.实施例5

49.本实施例与实施例1的区别是:步骤(3)中玻碳片上催化剂的载量是1.5mg/cm2。

50.实施例6

51.本实施例与实施例1的区别是:步骤(3)中玻碳片的尺寸是1cm*1cm。

52.实施例7

53.本实施例与实施例1的区别是:步骤(3)中玻碳片的尺寸是5cm*5cm。

54.实施例8

55.本实施例与实施例1的区别是:步骤(3)中浆料的配比为nafion体积分数为3%,超纯水的体积分数为10%,乙醇的体积分数为80%。

56.实施例9

57.本实施例与实施例1的区别是:步骤(3)中浆料的配比为nafion体积分数为3%,超纯水的体积分数为10%,乙醇的体积分数为95%。

58.实施例10

59.本实施例与实施例1的区别是:步骤(3)中浆料的配比为nafion体积分数为3%,超纯水的体积分数为20%,乙醇的体积分数为80%。

60.实施例11

61.本实施例与实施例1的区别是:步骤(3)中浆料的配比为nafion体积分数为3%,超纯水的体积分数为20%,乙醇的体积分数为95%。

62.实施例12

63.本实施例与实施例1的区别是:步骤(3)中浆料的配比为nafion体积分数为8%,超纯水的体积分数为10%,乙醇的体积分数为80%。

64.实施例13

65.本实施例与实施例1的区别是:步骤(3)中浆料的配比为nafion体积分数为8%,超纯水的体积分数为10%,乙醇的体积分数为95%。

66.实施例14

67.本实施例与实施例1的区别是:步骤(3)中浆料的配比为nafion体积分数为8%,超纯水的体积分数为20%,乙醇的体积分数为80%。

68.实施例15

69.本实施例与实施例1的区别是:步骤(3)中浆料的配比为nafion体积分数为8%,超纯水的体积分数为20%,乙醇的体积分数为95%。

70.对比例1

71.本实施例与实施例1的区别是:步骤(1)中加入co盐的质量分数是7wt%,最终所得催化剂中co的质量分数为0.8wt%,由图7可以看出,催化剂的氢析出活性较差,且图8的透射电镜图片也表明颗粒团聚严重。

72.对比例2

73.本实施例与实施例1的区别是:步骤(2)中加入氯铂酸溶液的体积分别为22μl,54μl,135μl。如图9当pt载量过高为1wt%时,颗粒团聚严重。

74.对比例3

75.本实施例与实施例1的区别是:步骤(2)中使用氯铂酸钾,氯铂酸钾的体积为119.2μl,其中pt的浓度3.77mg/ml。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。