1.本发明涉及表面处理技术领域,特别是涉及一种适用于电镀铜层的封闭剂及封孔方法。

背景技术:

2.电镀铜层由于含有孔隙的因此需要进行封闭处理,通常会直接在封闭溶液中加入封孔剂,来增强电镀铜层的封闭效果。封孔剂一般是由一些纳米级粒子构成,它们可以均匀地填补在电镀铜层的孔隙中,使电镀铜层的致密性变得更好,很大程度上增强了电镀铜层抵抗有害介质腐蚀的能力。

3.但现有技术方案中存在的技术问题为:在封闭溶液中直接加入纳米颗粒,不能保证纳米颗粒可以有效的填充在电镀铜的缝隙中,并且纳米颗粒加入封闭溶液中会导致封闭溶液的稳定性能较差,因此封孔剂在封闭溶液中的分散能力及稳定性是一个急需解决的问题。

技术实现要素:

4.针对现有技术中存在的技术问题,本发明提供一种适用于电镀铜层的封闭剂及封孔方法。

5.一方面,本发明提供一种适用于电镀铜层的封闭剂,该封闭剂包括如下质量份数的原料:400

‑

500份的去离子水、1

‑

3份的乙醇醇、1

‑

3份的聚乙二醇、2

‑

4份的泛醇、10

‑

20份的聚乙烯亚胺、10

‑

15份的月桂基甲基聚硅氧烷共聚醇、1

‑

5份的氟磺酰基二氟乙酸甲酯、1

‑

5份的纳米氧化硅。

6.另一方面,本发明还提供一种适用于电镀铜层的封孔方法,具体包括如下步骤:

7.步骤一,将电镀铜后的工件的表面用水清洗后再烘干处理;

8.步骤二,将上述的封闭剂与去离子按1:5

‑

10的质量比混合均匀得到封闭溶液;

9.步骤三,采用水浴加热将封闭溶液的温度加热至70

‑

80℃并保持;

10.步骤四,将工件放入封闭溶液中浸没60

‑

90s,然后取出,静置不少于120s后再用水清洗,然后烘干处理。

11.相对于现有技术方案,本发明提供的技术方案至少存在以下有益效果:

12.1.本发明提供的封闭剂中,月桂基甲基聚硅氧烷共聚醇和氟磺酰基二氟乙酸甲酯具有协同作用使得纳米氧化硅能在封闭剂和封闭溶液中均匀分散;

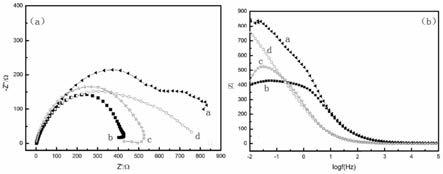

13.2.本发明提供的封闭剂通过组分的选择和配比,使得该封闭剂在长久储存中能保持稳定性;

14.3.本发明提供的封闭剂中,月桂基甲基聚硅氧烷共聚醇能促进聚乙烯亚胺在电镀铜层的表面形成封闭膜,并且月桂基甲基聚硅氧烷共聚醇和氟磺酰基二氟乙酸甲酯具有协同作用来活化电镀铜层的表面,提高电镀铜层与封闭膜的结合强度;

15.4.本发明提供的封闭剂中,月桂基甲基聚硅氧烷共聚醇和聚乙烯亚胺可以通过化

学吸附和物理吸附两种协同作用在电镀铜层表面上形成一层保护层,并且月桂基甲基聚硅氧烷共聚醇和聚乙烯亚胺由于具有多个吸附位点,在电镀铜层上的吸附作用更强。

附图说明

16.附图对本发明作进一步说明,但附图中的实施例不构成对本发明的任何限制。

17.图1为不同封闭溶液处理后电镀铜层的阻抗谱nyquist图(对应附图中的(a))和bode图(对应附图中的(b))。

具体实施方式

18.应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

19.实施例1

20.本实施例提供一种适用于电镀铜层的封闭剂,该封闭剂包括如下质量份数的原料:480份的去离子水、2份的乙醇醇、2份的聚乙二醇、3份的泛醇、14份的聚乙烯亚胺、12份的月桂基甲基聚硅氧烷共聚醇、4份的氟磺酰基二氟乙酸甲酯、3份的纳米氧化硅。

21.实施例2

22.本实施例提供一种适用于电镀铜层的封孔方法,具体包括如下步骤:

23.步骤一,将化学镀镍后的工件(50mm

×

100mm

×

1mm的q235钢板材)的表面用水清洗后再烘干处理;

24.步骤二,将实施例1提供的封闭剂与去离子按1:10的质量比混合均匀得到封闭溶液;

25.步骤三,采用水浴加热将封闭溶液的温度加热至70℃并保持;

26.步骤四,将工件放入封闭溶液中浸没80s,然后取出,静置120s后再用水清洗,然后烘干处理。

27.采用qb/t3823

‑

1999中记载的金属镀层的孔隙率检测方法(贴滤纸法)来测定经过封孔处理后的电镀铜层的孔隙率,工件表面电镀铜层采用本实施例提供的封孔方法处理后,经过5min粘贴时间后,在滤纸上没有变色点出现。

28.工件表面的电镀铜层采用本实施例提供的封孔方法处理后,采用gb5938

‑

86中记载的金属镀层的耐腐蚀试验方法来测试,试验结果显示经过本实施例提供的封孔方法处理后的电镀铜工件可以抗96h中性盐雾,远远高于行业要求。

29.对比例1

30.本实施例提供的封闭剂与与实施例1相比区别仅在于,本实施例提供的封闭剂不含有纳米氧化硅。

31.对比例2

32.本实施例提供的封闭剂与与实施例1相比区别仅在于,本实施例提供的封闭剂不含有月桂基甲基聚硅氧烷共聚醇,并且本实施例提供的封闭剂中氟磺酰基二氟乙酸甲酯的质量份提升至16份。

33.对比例3

34.本实施例提供的封闭剂与与实施例3相比区别仅在于,本实施例提供的封闭剂不含有氟磺酰基二氟乙酸甲酯,并且本实施例提供的封闭剂中月桂基甲基聚硅氧烷共聚醇的

质量份提升至16份。

35.将实施例1、对比例1

‑

3提供的封闭剂分别与去离子按1:10的质量比混合均匀制得封闭溶液,采用4个相同规格的q235钢板,4个q235钢板采用相同的电镀铜工艺来沉积相同厚度的铜层,完成电镀铜后的4个q235钢板分别采用上述四种不同的封闭溶液进行封闭处理(具体的封闭处理步骤和实施例4中提供的一种适用于化学镀镍层的封孔方法的步骤相同),将完成封闭处理后的q235钢板分别标记为a(对应实施例1)、b(对应对比例1)、c(对应对比例2)、d(对应对比例3).

36.利用交流阻抗法测试a、b、c、d耐中性盐水腐蚀的影响,得到如图1所示的交流阻抗图。利用zsimpwin软件拟合eis实验数据,获得相应的总阻抗值如表1所示,由图1和表1可以判断,电镀铜层使用实施例1提供的封闭剂进行封闭处理后,容抗弧所对应的直径较大,耐蚀性较好。电镀铜层使用对比例3提供的封闭剂进行封闭处理后,容抗弧的直径较小,形成的封闭膜层致密性较差,并且纳米氧化硅不能很好地分散在封闭溶液中导致不能有效填充在电镀铜层的缝隙中,因此耐蚀性较差。电镀铜层使用对比例2提供的封闭剂进行封闭处理后,容抗弧的直径更小,并且在容抗弧的低频区有收缩现象出现,缺少月桂基甲基聚硅氧烷共聚醇导致形成的封闭膜层致密性和封闭膜与电镀铜层的结合强度较差,并且纳米氧化硅不能很好地分散在封闭溶液中导致不能有效填充在电镀铜层的缝隙中,因此耐蚀性更差。电镀铜层使用对比例1提供的封闭剂进行封闭处理后,由于没有纳米氧化硅填充在电镀铜层的缝隙中,使得氯化钠中的氯离子渗透到膜层中,导致膜层的耐蚀作用变弱。

37.表1

38.q235钢板标记阻抗值/ωa980.6b440.5c512.4d688.9

39.采用醋酸铅点滴试验测试a、b、c、d,具体为,配制5%(质量分数)的醋酸铅溶液,用胶头滴管分别取一滴醋酸铅液体滴在a、b、c、d的表面,记录溶液与a、b、c、d的表面接触到出现腐蚀现象(亮点)所需时间,出现亮点的时间由短至长的排列顺序为:b、c、d、a,b出现亮点的时间最短(约为6s),a出现亮点的时间最长(约为13.4s),该结果与电化学阻抗谱结果一致。

40.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

41.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。