本分案申请是基于申请号为201480032665.9,申请日为2014年06月06日,发明名称为“激光成形特征部”的中国专利申请的分案申请。该中国专利申请为国际申请号为pct/us2014/041392的国际申请的中国国家阶段。

相关申请的交叉引用

本专利合作条约专利申请要求提交于2013年6月9日且标题为“激光纹理化”的美国临时专利申请61/832,885以及提交于2013年6月10日且标题为“激光纹理化”的美国临时专利申请61/833,050的优先权,它们的公开内容全文据此以引用方式并入本文。

本文所述的实施例大体上涉及在表面上形成特征部,并且尤其涉及使用激光在表面上或在零件内形成具有特定几何元件、颜色元件和/或表面修整元件的特征部。

背景技术:

多年来,已经使用机械切割、钻孔等在表面上形成图案或特征部。然而,这些机械操作通常难以精确地形成相对较小特征部,诸如用于提供某些纹理的特征部。同样地,在使用一些机械纹理化操作时,可能难以形成如下特征部,该特征部足够小以至于其在视觉上无法察觉但改变特征部所形成于的表面的光学性质。

此外,由于机械操作通常依赖于特殊形状的钻头、切割器等以形成纹理特征部,所以即便并非不可能,也很难在不替换钻头/切割器的情况下紧跟在形成完整特征部之后只形成部分特征部。

技术实现要素:

根据本公开的一个方面,提供一种电子手表,包括:外壳;以及,输入刻度盘,所述输入刻度盘能够围绕旋转轴线相对于所述外壳旋转,所述输入刻度盘限定:轴向端部表面,所述轴向端部表面至少部分地由铝形成;外围表面,所述外围表面至少部分地由铝形成;弯曲表面,所述弯曲表面至少部分地由铝形成,并在所述轴向端部表面和外围表面之间延伸;以及,矩形凹槽径向阵列,所述矩形凹槽径向阵列沿所述弯曲表面布置,所述矩形凹槽径向阵列中的至少一个凹槽限定底部表面,所述底部表面沿与所述弯曲表面相对应的弯曲路径延伸。

根据上述方面,所述电子手表进一步包括:显示器,所述显示器至少部分地被所述外壳包围;透明外罩,所述透明外罩定位在所述显示器之上;以及触摸感测系统,所述触摸感测系统被配置为检测施加至透明外罩的触摸。

根据上述方面,所述弯曲表面限定在所述轴向端部表面和所述外围表面之间延伸的凸形。

根据上述方面,所述弯曲表面限定在所述轴向端部表面和所述外围表面之间延伸的凹形。

根据上述方面,所述输入刻度盘至少部分地由陶瓷材料形成。

根据本公开的另一个方面,提供一种电子手表,包括:外壳;以及铝刻度盘,所述铝刻度盘能够相对于所述外壳旋转,并且限定:无特征端部表面,所述无特征端部表面位于所述铝刻度盘的轴向端部处;圆形外围表面,所述圆形外围表面围绕所述铝刻度盘的圆周延伸;凸起弯曲表面,所述凸起弯曲表面从所述无特征端部表面延伸到所述圆形外围表面;以及沿着至少所述凸起弯曲表面的凹槽径向阵列,所述凹槽径向阵列的凹槽限定底部表面,并且所述凹槽的一部分沿与所述凸起弯曲表面相对应的弯曲路径延伸。

根据上述方面,所述凹槽径向阵列的凹槽进一步限定从所述底部表面延伸的两个侧表面。

根据上述方面,所述两个侧表面从所述底部表面垂直地延伸。

根据上述方面,所述两个侧表面从所述底部表面以非垂直的角度延伸。

根据上述方面,所述铝刻度盘包括被倒角的边缘,所述两个侧表面中的任一个侧表面在所述被倒角的边缘处与所述凸起弯曲表面交会。

根据上述方面,所述铝刻度盘包括弯曲过渡区域,所述弯曲过渡区域将所述底部表面连接到所述两个侧表面中的任一个侧表面。

根据上述方面,所述外壳至少部分地由铝形成。

根据上述方面,所述电子手表进一步包括:显示器,所述显示器定位在所述外壳内;透明外罩,所述透明外罩定位在所述显示器之上,并限定所述电子手表的输入表面;以及触摸感测系统,所述触摸感测系统被配置为检测施加至所述电子手表的输入表面的触摸。

根据上述方面,所述铝刻度盘被配置为修改显示在所述显示器上的图形内容。

根据本公开的又一个方面,提供一种电子手表,包括:外壳;以及铝输入刻度盘,所述铝输入刻度盘能够围绕旋转轴线相对于所述外壳旋转,所述铝输入刻度盘限定:轴向端部表面,所述轴向端部表面具有第一非图案化区域;外围表面,所述外围表面具有第二非图案化区域;弯曲表面,所述弯曲表面在所述轴向端部表面和所述外围表面之间延伸;以及沿着所述弯曲表面的凹槽径向阵列,所述凹槽径向阵列中的凹槽限定底部表面,所述底部表面沿与所述弯曲表面相对应的弯曲路径延伸,并且从所述第一非图案化区域延伸至所述第二非图案化区域。

根据上述方面,所述凹槽进一步限定两个侧表面,所述两个侧表面从所述底部表面垂直地延伸。

根据上述方面,所述弯曲表面是凹面。

根据上述方面,所述弯曲表面是凸面。

根据上述方面,所述弯曲路径和所述旋转轴线共面。

根据上述方面,所述电子手表进一步包括:与所述外壳连接的显示器;透明外罩,所述透明外罩位于所述显示器之上,并且限定所述电子手表的输入表面;以及触摸感测系统,所述触摸感测系统被配置为检测施加至所述电子手表的所述输入表面的触摸,其中所述铝输入刻度盘被配置为修改显示在所述显示器上的图形内容。

一些示例性实施例涉及一种具有至少一个特征部的设备,所述至少一个特征部形成于所述设备的表面中。所述特征部可包括几何元件,所述几何元件形成于所述表面中并且是使用第一基于激光的工艺形成的。所述特征部还可包括形成于所述几何元件中的颜色元件。所述颜色元件可以是使用第二基于激光的工艺形成的。在一些情况下,所述特征部还包括形成于所述表面或所述几何元件之一中的表面修整元件。所述表面修整元件可以是使用第三基于激光的工艺形成的。在一些实施例中,所述几何元件是使用激光烧蚀工艺形成的,并且所述颜色元件是使用黑色标记或白色标记工艺之一形成的。

一些示例性实施例涉及一种在零件的表面上形成特征部的方法。可将初始形状加工成所述零件的表面,并且可对所述零件的表面进行抛光和/或喷射。在一些情况下,对所述零件的表面进行阳极化处理以形成阳极化层。可使用第一基于激光的工艺在所述零件上形成纹理特征部,并且可使用第二基于激光的工艺在所述零件上形成颜色特征部。在一些情况下,所述纹理特征部是在已经形成所述阳极化层之后在所述零件上形成的。在一些情况下,所述颜色特征部是在已经形成所述阳极化层之后在所述零件上形成的,并且可通过将激光束聚焦到在所述阳极化层下方的零件中而形成。

一些示例性实施例涉及一种具有表面的设备,所述表面具有形成于所述表面中的纹理特征部图案。所述设备的表面可包括使用激光形成的完整形状纹理特征部图案。所述表面还可包括与所述完整形状特征部图案相邻的部分形状纹理特征部图案。所述部分形状纹理图案还可以是使用所述激光形成的。在一些实施例中,所述部分形状纹理特征部具有比所述完整形状纹理特征部小的部分形状。所述表面还可包括所述表面的非图案化部分。

一些示例性实施例涉及一种具有图案化区域和与所述图案化区域相邻的非图案化区域的表面。在一些情况下,所述图案化区域包括协作以限定所述图案化区域的内部部分的多个纹理特征部。所述图案化区域还可包括限定所述图案化区域与所述非图案化区域之间的界线的一部分的至少一个部分纹理特征部。所述纹理特征部和至少一个部分纹理特征部是使用激光形成的。在一些情况下,所述图案化区域以不同于所述非图案化区域的方式反射光。人眼也难以识别所述多个纹理特征部。

一些示例性实施例涉及一种具有激光成形特征部的设备。所述特征部可包括相对于所述设备的表面凸起的圆形毂特征部。所述特征部还可包括围绕所述圆形毂特征部布置的肋状特征部阵列。每个肋状特征部可包括从所述毂特征部延伸到所述设备的表面的弓状表面。所述特征部还可包括将所述肋状特征部分离的凹槽特征部阵列。在一些情况下,每个凹槽特征部具有连接到两个侧壁的后壁,并且所述后壁和所述两个侧壁在尖锐转角处连接。在一些实施例中,所述后壁和两个侧壁是使用激光形成的。

一个示例性实施例涉及一种激光成形刻度盘。所述刻度盘可包括从所述刻度盘的下部偏移的圆形毂特征部。所述刻度盘还可包括围绕所述圆形毂特征部布置的肋状特征部阵列。每个肋状特征部可包括从所述毂特征部延伸到所述设备的下部的弓状表面。所述刻度盘还可包括将所述肋状特征部分离的凹槽特征部阵列。每个凹槽特征部可包括连接到两个侧壁的后壁。在一些情况下,所述后壁和所述两个侧壁在尖锐转角处连接,并且所述后壁和两个侧壁是使用激光形成的。

另一个示例性实施例涉及一种在表面上形成纹理特征部的方法。可使用激光在所述设备的表面上形成完整形状纹理特征部图案。还可使用所述激光在所述设备的表面上形成部分形状纹理特征部图案。所述部分形状纹理特征部可包括比所述完整形状纹理特征部小的部分形状。所述表面还可包括所述表面的非图案化部分。

附图说明

图1a至图1b描绘具有图案化区域和非图案化区域的设备。

图2描绘图1的图案化表面的一部分的细节视图。

图3a为沿图2的线3-3截取的第一剖视图,其示出纹理特征部的一个样本集。

图3b为沿图2的线3-3截取的第二剖视图,其示出纹理特征部的替代样本集。

图4描绘可由激光成形许多纹理特征部而制成的图案的另一示例。

图5a描绘由半球形凹陷形成的图案化表面的剖视图。

图5b描绘由凸起特征部形成的替代图案化表面的剖视图。

图6描绘使用激光形成具有肋状物阵列的表面特征部。

图7a至图7d描绘具有使用激光形成的特征部的刻度盘。

图8a至图8c描绘在表面中形成的样本特征部的剖视图。

图9a描绘在表面中形成的另一样本纹理特征部。

图9b为图9a的样本纹理特征部的剖视图。

图10为样本按钮的俯视图,所述样本按钮具有在其上表面中形成的多个纹理特征部。

图11a至图11b描绘形成于表面中的示例性特征部。

图12描绘具有几何元件、颜色元件和表面元件的激光成形特征部。

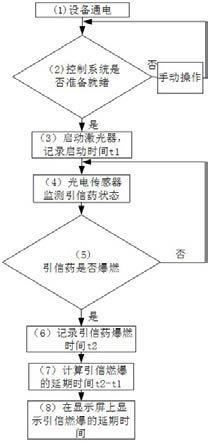

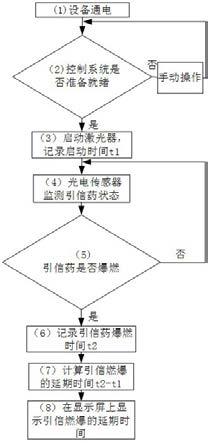

图13描绘使用多个激光处理操作产生经修整的零件的示例性工艺的流程图。

图14描绘用于执行基于激光的工艺的示例性激光系统。

具体实施方式

一般而言,本文所述的实施例可采取零件的表面上的一个或多个特征部和/或一种用于使用激光在零件的表面上形成该/这些特征部的方法的形式。例如,一个或多个特征部可形成于或应用于消费产品的部件的表面。这些部件可对应于但不限于外壳、壳体、按钮、刻度盘、带槽框等。消费产品可对应于但不限于媒体播放器、电话、平板电脑、膝上型电脑、计算机、相机、可穿戴电子设备、电器等。

在一些情况下,将一个或多个特征部应用于部件的表面以增强其美学效果和/或改善其触感、修整度和/或消费产品的装饰性。以举例的方式,可使用一个或多个特征部以在表面上提供功能性抓握图案和/或视觉图案。在一些情况下,表面可为外表面以使得消费者可触及和可见。在一些情况下,可使用一个或多个特征部来美化消费产品的外表面的至少一部分(若并非全部)。

一个或多个特征部可包括用于产生所需装饰和/或触觉效果的一个或多个特性或元件。例如,特征部可包括几何元件、颜色元件和/或表面修整元件。可使用基于激光的工艺来形成该/这些特征部(例如,激光成形特征部)。以举例的方式,几何元件可相对于表面形成为凹口、突起、孔洞或其他几何形式。例如,这可通过第一基于激光的工艺(蚀刻、烧蚀、雕刻等)实现。在一些情况下,可形成几何元件以与现有表面或在表面内形成的其他特征部形成对比(例如,外观和/或纹理对比)。在一些情况下,可形成颜色元件以对应于或增强几何元件。例如,可使用另一基于激光的工艺形成颜色元件。颜色可产生对比性的着色外观(例如,黑色、白色、深色、浅色)。在一些情况下,颜色元件可连同几何元件一起产生与现有表面的对比效果。另选地或除此之外,可形成修整元件以与现有表面或在表面内形成的其他特征部形成对比。可通过另一基于激光的工艺形成修整元件。例如,特征部的修整元件可对应于或关联于其他元件(例如,几何元件、颜色元件)以产生关于表面的不同结果(例如,抛光表面、亚光表面)。在一些情况下,修整元件与现有表面或表面修整形成对比。这些元件(例如,几何元件、颜色元件、修整元件)中的每一个可被单独使用或一起使用以产生特定特征部。另外,可使用其他工艺或表面增强以进一步增强美学和触觉效果(例如,加工、喷射、阳极化)。

以非限制性举例的方式,特征部只能包括表面内的几何元件,诸如凹口。另选地,可使特征部形成为几何元件与颜色元件或修整元件的组合,诸如凹口,所述凹口具有应用于该凹口的某些部分和/或包围该凹口的表面的黑色(或者所述凹口具有应用于该凹口的某些部分和/或包围该凹口的表面的抛光修整)。在又一替代形式中,特征部可为几何元件与颜色元件和修整元件的组合,诸如凹口,所述凹口具有应用于该凹口的某些部分和/或包围该凹口的表面的黑色以及应用于该凹口的某些部分和/或包围该凹口的表面的抛光修整。可将这些元件以及它们相对于彼此的位置任意组合以产生所需装饰和/或触觉效果。此外,这些元件可使用激光形成。例如,几何元件可通过第一激光工艺形成。颜色元件可通过第二激光工艺形成。修整元件可通过第三激光工艺形成。这些工艺可使用相同或不同激光系统以不同激光参数来执行。

此外,可调整这些元件的属性以进一步增强所需美学效果。例如,对几何元件而言,形状和尺寸可变化。例如,几何元件可具有直线形状或曲线形状并且还具有特定形状,诸如矩形、正方形、圆形、椭圆形、三角形等。此外,它们可为矮的/高的(突起)或浅的/深的(凹口)。另外,对颜色元件和修整元件而言,与几何元件一样,形状和尺寸可随色调、色值和颜色强度变化,并且/或者可使修整的反射率和粗糙率变化以实现所需效果。

另外,特征部可具有一种元件类型(几何元件、颜色元件、修整元件)或多种元件类型,所有元件类型都是使用激光形成的。在一个示例中,特征部可形成为凹口、应用于该凹口的某些部分和/或包围该凹口的表面的黑色以及应用于该凹口的某些部分和/或包围该凹口的表面的抛光区域的组合。在一些情况下,凹口几何结构可具有圆形x形状、圆形y形状和特定z尺寸或深度。特征部还可具有黑色,其形成为在凹口的一侧上具有变化黑色阴影的黑色新月形状。另外,特征部还可具有抛光区域,其可形成为在凹口的底部和边缘上的圆形形状。应了解,可选择各种元件和这些元件的属性以产生所需美学和触觉效果。例如,几何元件可提供基底,可在该基底周围使用颜色元件和/或修整元件产生特殊效果(highlight)以增强效果。

在一个实施例中,可使用多个特征部以在表面的一部分上或在整个表面上产生独特图案。该图案可为随机或重复图案或它们的组合(即,某些部分随机,某些部分重复)。在一些情况下,重复图案包括以阵列或固定间隔和/或间距位置布置的多个特征部。在一些情况下,特征部可在图案内变化。例如,特征部的形状、大小和深度可在图案内变化。在一些情况下,颜色元件和修整元件还可随特征部而变化。除此之外或另选地,特征部的间隔和/或间距位置可在图案内变化。在一些情况下,特征部和/或图案的一个或多个方面可变化或为随机的。特征部图案(重复和/或随机)可包括凹入表面中、在表面上凸起或呈现两者的组合的特征部。在下文参照图11a至图11b描述重复特征部和随机或变化特征部的特定示例。

在一些实施例中,特征部可在具有包括直线几何结构和曲线几何结构的复杂几何结构的塑形零件上形成。另外,特征部可应用于复杂三维(3d)表面,诸如花键。此外,特征部可应用于从一个表面几何结构到另一表面几何结构(例如,平面到波状表面、波状表面到平面、二维表面到三维表面和三维表面到另一三维表面)的过渡上。在一个示例性具体实施中,特征部的元件在复杂几何结构上保持不变。特征部还可在各种表面上形成为图案,这些表面包括平坦(例如,平面的)表面、波状表面或任何其他合适的二维或三维表面。

可在表面上刻出或以其他方式图案化许多特征部中的任一个。在一些实施例中,可以重复间隙形成单个几何元件(或纹理特征部),以形成图案特征部。在一些情况下,图案中纹理特征部的几何结构可以具有完整形状或部分形状为特征。例如,一个纹理特征部可由包括表面中的圆柱孔的几何元件形成,并且纹理图案可形成为圆柱孔的重复图案。另一纹理特征部可由包括部分形状的几何元件形成,诸如半圆柱孔。在一些情况下,部分形状纹理特征部可在第一纹理特征部的边缘或边界处形成。可在纹理化图案到达表面的边缘时使用该技术。在一些情况下,这在不损害表面的边缘或几何结构的情况下在表面的边缘附近或沿该边缘提供纹理化表面。同样,若按钮、开关或其他元件突出穿过表面,则图案的一部分可由元件周围区域中的部分形状的纹理特征部形成,以限定过渡区域。这可优于突然终止由完整形状纹理特征部形成的图案或将图案延伸到元件或过去区域中。

在一些实施例中,肉眼可能无法看见或识别个别特征部。例如,几何结构大小、颜色或表面修整度可使得人眼难以检测表面中形成的单个特征部。然而,当特征部形成为在表面上的特征部图案时,特征部图案的集合效应可与光相互作用以产生特定美学效果。在一个示例中,反射光可为特征部图案提供与表面的非图案化部分不同的外观。(如下文更详细解释,“表面的非图案化部分”仅仅指表面的未形成特征部图案的部分;其他图案、表面处理等可在其上形成。)在一些情况下,特征部图案可另外或另选地产生可不同于表面的非图案化部分的触觉效果。

此外,可于表面中形成特征部以赋予表面特定纹理。例如,一个或多个特征部可用于增强抓握力、与用户的手指或其他皮肤的摩擦力等。特征部或图案可被设计来增强抓握力、感觉、摩擦力、啮合等的间隔重复;间隔可随图案的用途而变化,但在某些实施例中,其可大体上小于指尖的宽度。

如上文所论述,可使用基于激光的工艺产生特征部,更具体而言,它们相关联的元件(例如,一些或所有特征部可为激光成形的)。一般而言,用于形成特征部和一个或多个元件的基于激光的工艺可提供优于传统方法的益处。例如,一个益处可包括特征部间的特征部形成的选择性或控制。例如,可使特征部变化以适应表面几何结构的改变或实现特定效果。另一示例性益处可包括作用于复杂几何结构和/或复杂塑形零件的能力。例如,基于激光的工艺可以是十分精确的,并且提供甚至在复杂三维几何结构上也遵循基本上笔直的线条或轮廓的能力。另一示例性益处可包括适应特征部间适应性容差的能力。又一示例性益处可能为能够从任何地方(包括图案或特征部的中心)开始形成图案或特征部。

基于激光的工艺还可促进执行工艺的顺序的灵活性。如下文参照图13更详细描述,一个或多个基于激光的工艺可在阳极化或其他表面处理操作之前或之后执行。在阳极化之后形成特征部的一个优势为一个或多个激光成形特征部的颜色或外观可能受后处理影响更小。另外,保护性阳极化涂层可通过降低损害风险来促进处置和进一步处理。同样如下文参照图13所描述,可能只使用或基本上只使用基于激光的工艺形成经修整的零件。

出于以下描述的目的,基于激光的工艺可包括制造工艺,其使用由激光(例如,激光束)产生的光来改变零件的性质。在一些情况下,基于激光的工艺被配置为改变零件的表面。在其他情况下,基于激光的工艺被配置为改变零件的在表面下方的材料。例如,激光可聚焦在或指向阳极化层下方以形成表面下特征部元件。如下文更详细描述,可使用基于激光的工艺来控制一个特征部或一系列特征部的几何元件、颜色元件和/或修整元件。根据在特征部形成过程期间如何控制激光,相邻特征部可相同或可不同。

在一个实施例中,可使用第一基于激光的工艺形成几何元件。在一个示例中,可使用第一激光参数集通过将材料从表面烧蚀掉来形成特征部的几何元件。在一些情况下,可使基于激光的工艺的参数变化以产生孔洞、凹口和/或突起。在一些情况下,可设置基于激光的工艺的参数以产生使用传统加工操作难以或不可能达成的具有尖锐内部转角的特征部。在下文参照图7a到图7d提供的一个特定示例中,使用激光形成具有精细特征部的刻度盘,该刻度盘可增强抓握力并且还有助于确定刻度盘的取向。

在一些情况下,第二基于激光的工艺可被配置为形成特征部的颜色元件或改变零件的表面的颜色或外观。例如,通过使用相同或不同类型的激光,第二激光参数集可被配置为使零件的表面变亮或变暗。在一个特定示例中,基于激光的工艺被配置为氧化表面的区域从而使该区域变暗或变亮并且产生有颜色特征部。

在一些情况下,第三基于激光的工艺可被配置为形成表面修整元件或在零件的表面上形成修整元件。例如,通过使用相同或不同类型的激光,第三激光参数集可被配置为改变零件的表面的反射率或光学性质。在一个特定示例中,基于激光的工艺可被配置为改变表面的光反射性质,从而导致或多或少的漫射表面。

关于特征部的几何元件,激光可烧蚀、汽化、熔化或以其他方式从表面移除材料以形成特征部,诸如纹理特征部或重复图案。在一些情况下,使用激光来烧蚀、汽化、熔化或以其他方式从表面移除材料以在零件中形成三维表面或凹槽。在一些实施例中,可使用纳秒、皮秒或飞秒激光以形成各个纹理特征部。作为一个非限制性示例,本文所述的用以形成图案的激光可具有大约20微米到30微米的焦点、10纳秒或更少的脉冲宽度和约100khz或更大的频率。在一些情况下,使用具有大约1微米波长的激光。例如,根据激光配置可使用1064纳米、1030纳米或1070纳米的波长。应了解,必要时可改变任何或所有这些参数。实施例可改变脉冲宽度(例如,5纳秒和20纳秒之间,或更多或更少)、重复率、光点或焦点大小和/或形状、通过激光的连续遍历形成的重叠和/或图案(一个示例可为用于形成凸起纹理特征部或较大纹理特征部的影线图案)、激光的扫描速度(其可为1000mm/秒或更大)和激光频率(如上所提及,其可为从约100khz或更大起)。

关于特征部的颜色元件,激光可加热或熔化表面的材料以改变表面的颜色或外观。在一些情况下,使用激光促进零件上的氧化物的形成,该氧化物可导致深色或黑色标记区域。在一些情况下,激光聚焦或指向阳极化层或顶层下方以在零件的表面下方形成氧化物。在一些实施例中,可使用红外线波长激光,包括例如,皮秒脉冲宽度红外线激光或纳秒脉冲宽度红外线激光。例如,一个特定合适激光为在1000khz下具有50毫米/秒的扫描速度的6瓦特红外线波长皮秒脉冲宽度激光。合适的替代激光的另一示例为在40khz下具有20毫米/秒的扫描速度的10瓦特红外线波长纳秒脉冲宽度激光。

关于特征部的表面修整元件,可使用激光来烧蚀或熔化较小光散射表面特征部以改变表面的镜面反射性质。在一个示例中,基于激光的抛光工艺可使用具有大约1064纳米的波长的激光,在大约7瓦特下大约30纳秒的激光脉冲持续时间对于热熔化光散射表面特征部而言可能是足够长的。在另一示例中,可使用具有在大约9瓦特下大约200纳秒的脉冲持续时间、大约500khz的重复率和在大约5微米的扫描线间距下的大约1000毫米/秒的扫描速率的激光。更一般地,对于激光熔化抛光工艺,可使用脉冲宽度在大约20纳秒到大约一微秒或更多的范围内的激光脉冲。

在一些实施例中,在使用激光形成一个或多个特征部之前或之后,可修整、加工或以其他方式处理表面。作为一个非限制性示例,表面可由铝制成并可在使用基于激光的工艺形成特征部之前进行阳极化处理。在一些实施例中,在已形成激光成形特征部或图案后,可进一步修整或以其他方式处理表面。在其他实施例中,这种进一步处理可能不会发生。在其他实施例中,在已执行阳极化工艺后,基于激光的工艺可形成一个或多个特征部。此外,表面可由任何合适材料形成,该材料包括铝、钢、金、银和其他金属、金属合金、陶瓷、木材、塑料、玻璃等。在下文参照图13和其他实施例提供各种非限制性示例。

参照各图中描绘的特定示例更详细描述这些实施例和其他实施例。然而,本领域技术人员将易于了解,由于本发明延伸超过这些受限实施例,所以参照各图在本文中给出的详细描述是出于说明性目的。

1.使用基于激光的工艺形成的示例性特征部

在图1a至图1b中示出上文描述的可具备一个或多个特征部的类型的说明性电子设备。电子设备100可为便携式电子设备或其他合适电子设备。例如,电子设备10可为膝上型计算机(如图所示)、其他计算机诸如台式电脑、平板电脑、蜂窝电话、媒体播放器、游戏设备、相机、腕表设备、耳机设备、听筒设备、外围设备诸如鼠标或遥控器等。

设备100的内部部件可在外围区域被外壳130包围,外壳130用于将各个设备的内部部件支撑在其装配位置中。也就是说,外壳130可封闭并在内部支撑各种部件(包括例如集成电路芯片和其他电路)从而为设备100提供计算和功能操作。外壳130还可帮助限定装置100的形状或形式。也就是说,外壳130的外形可体现设备100的外部物理外观。外壳可千差万别。例如,其可由塑料、玻璃、陶瓷、纤维复合材料、金属(例如,不锈钢、铝等)、其他合适材料或这些材料的组合形成。在一个实施例中,外壳130可包括改良设备的美学外观和触感的各种装饰特征部和机械特征部(如上所述)。

电子设备100可包括各种输出机构。以举例的方式,电子设备100可包括相对于外壳130装配的显示屏102。显示屏通常被配置为将视觉信息呈现给用户。例如,显示屏102可包括由发光二极管(led)、有机led(oled)、等离子体单元、电子墨水元件、液晶显示屏(lcd)部件或其他合适图像像素结构形成的图像像素。此外,其可包括屏幕自身内的触摸或力感测机构。显示屏还可包括由塑料、玻璃蓝宝石等形成的外罩103。在一个实施例中,外罩103可包括改良设备的美学外观和触感的各种装饰特征部和机械特征部(如上所述)。

电子设备100可包括被配置为接收或接受用户输入的各种输入机构。以举例的方式,电子设备100可包括键盘104、跟踪垫105和按钮107。尽管未示出,但电子设备还可包括其他输入,诸如操纵杆、刻度盘、轮子等。在一个实施例中,一个或多个输入机构可包括改良设备的美学外观和触感的各种装饰特征部和机械特征部(如上所述)。这可单独或与诸如外壳之类的其他部件组合进行。例如,在按键、按钮或刻度盘的情况下,美学特征部或触觉特征部可设置在按键/按钮/刻度盘上和/或在外壳的表面上按键/按钮/刻度盘周围。

设备100还可包括各种连接器端口106,包括音频插口、数据端口连接器、可移除媒体槽等。在一个实施例中,一个或多个连接器端口106还可包括改良设备100的美感和触感的各种装饰特征部和功能特征部。这些特征部可单独或与诸如外壳之类的其他部件组合形成。

在一些实施例中,设备的一个或多个部件(例如,外壳130、显示器102、输入104、连接器端口106)可包括至少一个图案化区域。图案化区域可例如使用本文(上文和下文)中所描述的技术形成。例如,一个或多个部件可包括形成影响部件并进一步影响设备100的外观和感觉的图案的一个或多个特征部。

以举例的方式,如图1b所示,设备100可包括具有图案化区域120的外壳130以便例如在外壳的表面内形成徽标或微尺度设计或其他结构。在另一示例中,设备100可包括输入部件(例如,键盘104),其具有在其表面上产生视觉和/或触觉效果的图案化区域120。在另一示例中,设备可包括在开口或其他特征部诸如连接器端口106或其它输入周围的图案化区域120。

如图1a所示,示例性电子设备100包括形成于铝壳体130的表面中的图案化区域120和非图案化区域110。如本文中所使用,术语“图案化区域”可用于指表面或结构的部分,其中有多个特征部在该结构上形成。多个特征部可为重复图案或随机图案或两者的组合以产生所需美学和/或触觉效果。“非图案化区域”缺乏这种图案或阵列,但其可具有在其上形成的不同图案、修整度等。

图案化区域可与机构的表面的剩余区域形成对比。例如,图案化区域120可在非图案化区域110附近形成。非图案化区域110可被修整以提供第一外观和感觉,而非图案化区域可被修整以提供第二外观和感觉。

图案化区域120可由具有随机或以规律间隔重复的几何元件、颜色元件和/或修整元件的许多特征部形成。将在下文进一步详细解释特征部的形成。

图2描绘图1a的图案化表面的一部分的细节视图。图2的细节视图1描绘具有形成重复图案的几何元件的纹理特征部200的阵列,并且还描绘图案化区域120与非图案化区域110之间的界面。非图案化区域110可通过阳极化、喷射、抛光、化学蚀刻或通过任何其他合适技术进行修整。本示例中的术语“修整”可指通常被设计于将表面放置在完成状态,但用于应用纹理特征部(例如,图2的纹理特征部200)的工艺或工艺集。

如图2所示,非图案化区域110在修整后可具有浅纹理或表面处理。例如,可对其进行喷射。表面处理可能或未能导致对表面的感觉不同于未处理的表面。在某些实施例中,处理改变非图案化区域110的某些光学性质,使得其可显现不同颜色、亮度、修整度(例如,亚光的、有光泽的、半光泽的等)或以其他不同于未处理的表面的方式反射光。

同样地,在一些实施例中,图案化区域120在修整前可具有与非图案化区域和表面之一或两者不同的光学性质。在一些情况下,个别纹理特征部200可能足够小以至于其不能被人眼各个识别(或几乎不能被人眼识别)。然而,纹理特征部200的阵列可协作以改变表面的光学性质。在这种方式下,包括例如徽标、图形、文本或其他形状的图案形状可在表面上形成而不在零件的表面上形成连续凹陷或突起。在一些情况下,表面的待由图案形状占据的部分不需要进行额外处理,包括例如雕刻或蚀刻表面以使得其可被看见和看似连续。图案形状可改为在形状中形成,使得表面的在纹理特征部200之间的某些部分保持基本上未处理。应理解和了解,由纹理特征部200图案形成图案化区域120可使得在纹理特征部之间的区域基本上未受影响。也就是说,在纹理特征部之间可存在在图案化期间基本上未改变的区域。因而,尽管图案化区域120的整体可看似均匀,但事实上在纹理特征部200之间可存在间隙或空间。

图2示出的纹理特征部200大体上可包括凸起到壳体130的顶部或其他表面上方或凹进到该顶部或其他表面下方的几何元件。例如并如图3a所示,纹理特征部可包括从壳体130的顶部向上延伸的金字塔形几何元件。可通过应用激光来烧蚀表面的部分来形成这些特征部,从而有效地降低图案化区域120中的表面的总体高度。作为图3b中描绘的另一选项,纹理特征部200可包括凹入表面内或下方的几何元件。激光可烧蚀表面的部分以形成纹理特征部200的每一几何元件,使得每一纹理特征部200的峰值与表面的顶部齐平或几乎齐平。在任一实施例中,如先前所论述,个别纹理特征部200的几何元件可能足够小而不能在视觉上感知。同样地,纹理特征部200可能无法在触觉上感知。例如,纹理特征部200的几何元件可能足够小而不能通过触摸来区分;该触觉不可感知性可应用于单独的或所有纹理特征部。另外,在一些实施例中,对图案化区域120的感觉可与非图案化区域110相同,而在其他实施例中,对两个表面的感觉可至少稍微不同。因而,在某些实施例中,即使不能被看见或感觉到,个别纹理特征部仍可协作以给予图案化表面不同的触觉效果。

一般地,控制纹理特征部200的几何元件的尺寸、形状和间隔可影响图案化区域120中的光学性质和触觉性质。纹理特征部200的几何元件越大,其越明显并且人们越容易感觉到该特征部。同样地,在一些实施例中,个别纹理特征部之间的较大间隔可有助于触觉感觉或效果。另外,几何结构的深度(或高度)、宽度和/或长度都可变化以改变光学性质、感觉和可感知性。

返回到图2,应注意,在图案化区域120的形成期间不需要形成完整形状纹理特征部200。在某些情况下,诸如在完整形状纹理特征部200的使用可能延伸超过图案化形状的界线的边缘时,可形成部分形状纹理特征部210。由于使用激光而非钻孔器、压力机、切割器等形成纹理特征部200,所以没有必要换出物理加工零件以形成部分纹理特征部。部分形状纹理特征部210在限定图案化区域120的界线方面尤其有用。具体而言,如图2所示,部分形状纹理特征部210不延伸超过图案形状的界线。

图4描绘可通过激光成形许多纹理特征部而制成的特征部的另一示例。具体而言,图4描绘由纹理特征部400、420的图案包围的按钮440。图4中描绘的按钮440可与电子设备整合或装配到电子设备中,该电子设备包括例如上文参照图1a到图1b所描述的设备。另外,按钮440可整合到其他类型的电子设备中,包括但不限于台式电脑、平板电脑、蜂窝电话、媒体播放器、游戏设备、相机、腕表设备、耳机设备、听筒设备、外围设备诸如鼠标或遥控器等。在一些情况下,按钮440可用于操作机电开关、光学开关或其他类型的开关。在一些实例中,按钮440可将用户输入提供到电子设备以便控制功能性的各方面或与显示屏上呈现的用户界面互动。

如图4所示,纹理特征部400、420的图案化区域可包围按钮440,按钮440通过装饰环430或其他偏移特征部从纹理特征部400、420偏移。应了解,在一些实施例中,装饰环430为可选的并且可省略。纹理特征部400、420可协作以提醒注意按钮,为按钮周围的区域提供不同美学外观和/或触感等。

如图4所示,纹理特征部400的一个集包括横截面为圆形并且在表面410中形成的几何元件。图5a以横截面示出图案的部分,具体示出通过激光操作在表面410中形成的半球形凹陷400。图5b描绘由从表面410凸起或突起的几何元件形成的纹理特征部400’的替代集。

如上文所论述,图案化区域的边缘或界线可通过一个或多个部分形状纹理特征部420形成。尽管将半形状或部分形状纹理特征部420示出为与装饰环430相间隔,但在替代实施例中,其可邻接装饰环(或者,在缺乏装饰环的实施例中,其可邻接按钮440)。由纹理特征部400形成的图案不同于图2所示的图案。也就是说,纹理特征部400之间的间隔和几何关系可变化,正如特征部的实际尺寸同样可变化一样。

在替代实施例中,部分形状纹理特征部可包围完整形状纹理特征部以限定过渡区域。在一些情况下,部分形状纹理特征部由零件的表面上的非图案化区域包围。通过该方式,可使用部分形状纹理特征部来将图案过渡到非图案化区或区域中。

图6描绘由表面610形成或从表面610延伸的物体600,诸如按钮、旋钮或其他输入元件。可使用激光在物体的表面中形成一个或多个特征部。在本示例中,肋状特征部620的阵列在图形毂特征部625周围形成。每个肋状特征部620包括从毂特征部625延伸到物体600的表面610的弓状表面。在一些情况下,使用基于激光的工艺形成弓状表面,该工艺包括但不限于激光加工或激光成形工艺。因而,肋状特征部620可在三维表面以及二维或平面表面中激光成形。在替代实施例中,使用传统成形或加工操作形成弓状表面。

如图6所示,凹槽特征部621的阵列分离肋状特征部620。在本示例中,使用基于激光的工艺形成各个凹槽特征部621。例如,可使用基于激光的烧蚀工艺形成凹槽特征部621,该烧蚀工艺被配置为从零件移除材料。通过使用基于激光的工艺,凹槽特征部621可具有难以或不可能使用传统加工操作达成的直壁或尖锐转角。具体而言,每个凹槽特征部621包括连接相邻肋状物的两个侧壁的后壁。如图6所示,后壁和两个侧壁在尖锐转角处连接。另外,后壁和两个侧壁在尖锐转角处与表面610交会。在一些情况下,侧壁以大约90度角与特征部或表面610的基底交会。

使用机械加工和/或切割充其量仍难以在特征部的侧壁与基底之间形成具有90度转角的三维特征部,如图6所示。随着特征部变得更小,难度可能增加。因此,使用一步式切割或机械加工在计算设备(其为物体600的一个示例)上的按钮的侧壁中形成这些特征部,即便并非不可能,但仍可能是极其困难的。相比之下,使用基于激光工艺,激光束可精确地传达激光能量以烧蚀、熔化或回流材料以形成物体600的一个或多个特征部的精确几何元件。

图7a描述可使用基于激光的工艺形成的另一示例性零件。具体而言,图7a描绘可作为设备或机构的旋转输入的激光成形刻度盘730。刻度盘730可装配或整合到诸如膝上型计算机(在图1a到图1b中描绘)的电子设备中。另外,刻度盘730可整合到其他类型的电子设备中,包括但不限于台式电脑、平板电脑、蜂窝电话、媒体播放器、游戏设备、相机、腕表设备、耳机设备、听筒设备、外围设备诸如鼠标或遥控器等。在一些情况下,激光成形刻度盘730附接到电位计、光学编码器或被配置为检测旋转运动的其他机电设备。在一些情况下,刻度盘730被用于将用户输入提供给设备并且可用于操作显示屏上所呈现的用户界面的各方面。在一些情况下,刻度盘730的特征部可具有被配置为促进转动功能和/或为用户的手指提供特定触觉效果的几何元件和/或修整元件。

如图7a所示,刻度盘730包括圆形毂特征部和肋状特征部732的阵列,这些肋状特征部由凹槽特征部731的对应阵列互相分离。在一些情况下,凹槽特征部731的阵列可被描述为被配置为增强对刻度盘730的抓握力或表面感觉的滚纹特征部。虽然凹槽特征部731被描绘为在毂特征部周围径向步置的基本上笔直的条纹,但还可使用其他滚纹式配置,包括但不限于交叉影线式凹槽、菱形形状的凹槽、螺旋形凹槽等。

在本示例中,肋状特征部中的一个比指示刻度盘730的取向的其他肋状特征部更宽。在某一情况下,加宽的肋状特征部732还包括附接到肋状物732或在肋状物732中形成的菱形塞733。在其他实施例中,另一类型的特征部可形成于刻度盘730的表面中以指示取向。

如图7a所示,每个肋状特征部732包括从毂特征部延伸到刻度盘的下部的弓状表面。如图7a所示,圆形毂特征部从刻度盘的下部偏移,因而弓状表面以稍微向下的斜坡为特征部。如上所论述,可使用基于激光的工艺从材料的空白塞或实心塞烧蚀或移除材料来形成肋状特征部732的弓形表面。可通过铸造或其他成形工艺部分地塑形材料的空白塞或实心塞。在替代实施例中,使用加工操作形成弓状表面。在其他实施例中,通过铸造或其他成形操作形成弓状表面。

如图7a所示,每个肋状特征部732由凹槽特征部731分离。在本示例中,使用基于激光的工艺形成每个凹槽特征部,因此每个凹槽特征部可具有直壁和尖锐转角。具体而言,每个凹槽特征部731包括连接相邻肋状特征部732的两个侧壁和后壁。如图7a所示,后壁和两个侧壁在尖锐转角处连接。另外,后壁和两个侧壁在尖锐转角处与凹槽底部交会。在一些情况下,侧壁以大约90度角与凹槽底部交会。在一些情况下,凹槽太小以至于不能通过人体触摸单独检测到,但其可集体地在操作刻度盘732时提供增加的摩擦力或抓握力。

虽然在图7a中描绘的刻度盘730以具有大体凹形为特征,但在其他实施例中,刻度盘730可形成为凸形或凹形与凸形的组合。例如,刻度盘可具有大体上圆柱形,该圆柱形具有辐射式或圆形外边缘。另外,肋状物和凹槽的几何元件以及这些元件的位置和间距可被配置为产生特定触觉效果。在一些情况下,颜色元件和/或修整元件还与几何元件组合,并且被选择或被配置为产生特定消费者或用户经验。例如,刻度盘730可包括对比颜色和/或为用户产生特定美学和/或触觉效果的表面修整。在一个实例中,凹槽特征部731可具有与可具有浅色或白色元件的肋状特征部732形成对比的深色或黑色元件。

图7b描绘激光成形刻度盘的另一变型。如图7b所示,刻度盘740包括具有弓状表面的凸起肋状物742,该弓状表面比阵列中的其他肋状物的弓状表面高。如图7b所示,凸起肋状物742还比阵列中的其他肋状物宽。通过形成凸起肋状物742,刻度盘的取向可通过触摸以及在视觉上检测到。这可帮助用户确定刻度盘740的取向,该取向可指示已旋转的程度或需要旋转的程度。

如图7b所示,刻度盘740还包括形成于肋状物742的表面中的标引特征部744。在本示例中,标引特征部744为菱形凹穴。在一些情况下,图7a的菱形塞733可插入到标引特征部744中。在一个示例中,菱形塞733可压入到标引特征部744中。在另一个示例中,可使用粘合剂将菱形塞733附接到标引特征部744中。例如,一定量的粘合剂可置于在标引特征部744的底部处并且随后将菱形塞733置于在粘合剂上。在一些情况下,使用粘合剂的量来设置菱形塞733相对于肋状物742的表面的高度。标引特征部744和/或菱形塞733可经染色或着色以增强视觉外观并促进对刻度盘740的取向的视觉检测。在一些情况下,标引特征部744填充有墨水、油漆和其他可固化液体材料而不插入菱形塞733。

图7c和图7d描绘具有在肋状特征部752的任一侧上形成的凹槽特征部755的刻度盘750。如图7c所示,凸起肋状物752可在刻度盘750的表面上形成。可使用如上文所论述的激光加工工艺或其他成形工艺形成凸起肋状物752。在一些情况下,可在侧壁处形成具有圆形半径的凸起肋状物752,肋状物752与刻度盘750的本体在该侧壁处交会。圆形半径可通过加工操作形成或可为铸造或其他成形技术的副产品。如图7d所示,可通过在肋状特征部752的任一侧上激光成形凹槽特征部755来移除圆形半径。如图7d所示,由于使用基于激光的工艺形成凹槽特征部755,因此凹槽特征部755可具有直壁和尖锐转角。具体而言,每个凹槽特征部755包括形成凹槽特征部755的后部的后壁。如图7d所示,后壁和两个侧壁在尖锐转角处连接。另外,后壁和两个侧壁在尖锐转角处与凹槽底部交会。在一些情况下,侧壁以大约90度角与凹槽底部交会。在一些情况下,在与分离在刻度盘750中形成的其他肋状特征部的凹槽阵列相同的过程期间使用激光形成凹槽特征部755。

激光可通过烧蚀材料以产生空腔或凹陷几何元件来形成各种其他特征部。图8a至图8c描绘可使用激光烧蚀技术形成的样本特征部的剖视图。为了方便说明和解释,应了解,以下示例为非限制性的并且技术可应用于具有各种特征部几何结构和在各种表面中形成的特征部。

图8a描绘在表面810中形成的样本特征部800的侧剖视图。为了形成特征部800,某些示例性工艺可形成特征部的连续区段。例如,可首先形成特征部的最深部分或特征部的中心部分801。接着,可形成位于特征部的初始成形部分801上方的稍浅区段802。接着,可形成覆在区段802上的区段803,之后形成区段804,并且最后形成区段805作为特征部的最宽部分。

通过从特征部的最深点(或者同等地,其中心点或从最终特征部的侧壁偏移的点)起形成特征部,形成特征部的连续操作可消除由于形成最深点而留下的碎片或多余材料。也就是说,一旦特征部的区域800已激光成形,则一些材料可流出或排出区域800。在激光成形区域802时,其可消除该不想要的材料。通过这种方式,在形成特征部800后,极少或无毛刺、溢流或其他多余材料会留在表面810上。因此,即使在较小图案化区域中形成多个纹理特征部,图案化区域的感觉还可能是相对平滑的和/或无毛刺和无缺陷的。

可使用类似技术形成具有直壁的特征部,如图8b所示。具体而言,可使用激光在一系列阶段或区段中在表面810中形成特征部820。可在开始于区段821的一系列区段中形成特征部820,区段821可烧蚀特征部820的最深部分的中心附近的材料。后续区段822随后可在比区段821更浅的深度处烧蚀更宽区域的材料。顶部区段823随后可在特征部820的完整宽度或接近完整宽度处形成并且在比区段822更浅的深度处形成。区段821、822和823被提供作为示例,并且可使用更多区段或更少区段以形成特征部820。随后可形成两个最终区段824和825以移除特征部820的转角中的材料。所得的特征部820可具有基本上直壁并且可能是相对平滑的和/或无毛刺和无缺陷的。

图8c描绘应用于具有圆形侧壁的特征部830的相同技术。类似于上文所描述,可使用激光在一系列阶段或区段中在表面810中形成特征部830。区段831可烧蚀特征部830的最深部分的中心附近的材料。更浅的区段832随后可烧蚀更宽区域的材料,最后顶部区段833可烧蚀特征部830的完整宽度或接近完整宽度的材料。随后可形成两个最终区段834和835以移除特征部830的转角中的材料。所得的特征部830可具有圆形转角并且可能是相对平滑的和/或无毛刺和无缺陷的。

可使用图8a至图8c中描述的特征部和上文描述的技术形成纹理特征部的几何元件,纹理特征部包括例如本文所述的完整形状和部分形状纹理特征部。另外,图8a至图8c中描绘的特征部可与本文所述的其他基于激光的操作中的任一个组合以产生经修整的零件。

图9a大体上描绘在表面915中形成的另一样本纹理特征部900。纹理特征部900包括矩形几何元件,在侧壁910、920之间具有90度角。此外,如图9a中所示的纹理特征部900的剖视图所示,纹理特征部900具有大体上垂直于基底930的侧壁920。如先前所述,使用许多传统加工操作可能难以实现这些角度和配置。

图10为具有多个纹理特征部1020的样本按钮1000的俯视图,多个纹理特征部由按钮1000的表面上的精细几何元件的图案形成。纹理特征部1020与非特征部区域1010交替。通过在按钮1000的表面中产生纹理特征部1020,可增强按钮表面与用户皮肤之间的摩擦啮合,从而允许按钮更容易滑动或以其他方式改变位置。因而,纹理特征部1020的重复图案可产生所需触觉效果。

还如图10所示,纹理特征部1020可具有不同于非特征部区域1010的颜色元件。例如,纹理特征部1020可包括可通过应用合适的基于激光的着色工艺等而形成的颜色元件。作为一个非限制性示例,纹理特征部可包括颜色元件,该颜色元件包括使用基于激光的工艺形成的黑色标记和/或白色标记区域。在一些实施例中,纹理特征部1020的几何元件和颜色元件可使用相同的基于激光的操作加以形成和着色。

图11a至图11b描绘特征部图案可如何有规律地重复或可如何变化的对比示例。如图11a所示,可通过规律地重复图案于零件1110中形成特征部1112。具体而言,特征部1112可包括使用如本文中所论述的基于激光的工艺形成的矩形几何元件。图11a中描绘的特征部1112可被形成为形状基本上统一并且具有基本上统一的间隔或图案间距。

相比之下,图11b描绘在形状、位置和出现方面都是可变或随机的特征122a至122d的图案。如图11b所示,可使用基于激光的工艺在零件1120中形成使用传统加工工艺可能难以实现的精细特征部122a至122d的图案。如图11b所示,与特征部1122a至122b的深度相比,特征部的深度可变化。另外,如将特征部1122a和1122b的矩形几何结构与特征部1122c的成角几何结构和特征部1122d的半圆几何结构相比,特征部的形状和大小可变化。另外,特征部1122a至1122d的间隔或间距可横跨零件1120的表面变化。如图11b所示,各种特征部1122a至1122d的位置或出现也可变化或随机出现。因此,可变或随机特征部图案可使用基于激光的工艺形成,并且因而可适应各种几何配置。

在一些实施例中,可使用激光在相同表面上形成多种类型的特征部以形成经修整的零件。图12描绘在零件的表面中形成的示例性特征部1200,其已使用多种基于激光的特征部形成。在图12描绘的示例中,几何元件1202可形成为零件的表面中的矩形凹形或凹口。如图12所示,几何元件1202可包括使用激光烧蚀或其他材料移除工艺形成的精细特征部,包括例如尖锐转角和倒角。如图12所示,特征部1200还可包括于几何元件1202中形成的颜色元件1206。具体而言,变暗或黑色标记区域可在几何元件1202的底部表面中形成。可使用基于激光的工艺形成颜色元件1206,该工艺局部加热材料以形成氧化物或变暗区域。另外,特征部1200可包括可应用于包围特征部1200的表面以及几何元件1208的部分的表面修整元件1208。以举例的方式,表面修整元件1208可在几何元件1208的侧壁和/或底部上形成。还可使用基于激光的工艺形成表面修整元件1208,该工艺使用激光束影响零件的各种表面与光相互作用的方式。

一般而言,在使用一个或多个基于激光的工艺形成上述引用的特征部中的任一个后,可以任何合适方式处理和/或再修整特征部或特征部的图案化区域。可添加颜色,可执行再密封(若原始表面被密封),可添加另一表面修整等。由于初始表面可在激光成形特征部之前被完全修整,因此可能根本不需要处理和/或再修整非图案化区域或无特征部区域。因此,在一些情况下,通过在对整个表面执行修整/处理操作后,在区域中激光成形特征部,可形成实施例,同时节省大量时间。

还应了解,使用基于激光的工艺形成特征部可应用于材料的经修整的表面而非未经修整的表面。因此,特征部可激光成形在已完成除例如纹理特征部外的装饰的表面上。换言之,特征部可在经修整的表面上“从上向下”形成而不是从材料的未经修整的后侧“从底向上”形成。这种方法的优势为,可保留基于激光的特征部形成工艺直至制造工艺的大部分已经完成并且通过质量检验。

2.示例性基于激光的工艺

可通过单个激光或多个激光的操作形成如一些实施例中所描述的激光成形特征部。作为一个示例,激光可具有20微米到30微米的焦点并且适于产生各种纹理特征部和图案化区域。可使用纳秒和皮秒激光中的任一个,或可一起使用两者以产生纹理特征部。根据材料,皮秒激光可适于在不将大量热量添加到材料的情况下烧蚀或以其他方式移除材料,而纳秒激光可能擅长产生具有明亮或反射表面的纹理特征部或擅长对表面的氧化物层进行退火。

另外,如先前所述,可使用激光产生黑色标记或白色标记特征部。在一个示例中,可使用激光通过产生局部加热区域来改变铝质零件的颜色。在一些情况下,可使用激光加热或熔化零件的表面上的铝的局部区域,这可导致在该区域上发生氧化过程。根据使用的铝或金属合金的类型和激光的参数,氧化过程可产生变暗或黑色标记区域。在一些情况下,氧化过程产生变亮或白色标记区域。在一些情况下,黑色标记或白色标记区域在不显著影响阳极化涂层的情况下在经阳极化或涂饰的零件上形成。例如,在一些情况下,可通过将激光聚焦在阳极化层下方来执行激光标记以在阳极化层下方产生黑色标记或白色标记区域。

可使用该技术通过在区域上扫描激光来在表面上产生颜色特征部。还可使用激光移除已涂覆在零件的表面的阳极化层或着色层。通过这种方式,可使用激光产生具有不同于周围区域的颜色或表面修整的对比特征部。另外,在一些情况下,还可使用激光改变零件的表面的反射率。例如,可使用激光改变零件的表面修整以增强表面的漫射或镜面反射性质。

如先前所述,激光成形纹理特征部可在由多种合适材料制成的表面中形成。例如,纹理特征部可通过本文所述的方法和操作而在6000系列铝中形成。还可适于激光成形纹理特征部的其他示例性材料包括但不限于7000系列铝、不锈钢、其他金属和合金、陶瓷、塑料和有机材料。

在一些实施例中,可使用激光在相同表面上形成多种类型的特征部以形成经修整的零件。具体而言,可在零件上执行多种基于激光的操作以产生所需美学和/或触觉效果。图13描绘可用于使用多种基于激光的操作产生经修整的零件的示例性工艺1300的流程图。

在操作1302中,形成或加工零件的表面。在一些实施例中,使用机器切割工具产生零件的轮廓或外形形状。例如,可使用端铣刀、球磨机或其他类型的旋转切割工具形成零件的表面的初始形状。还可使用其他类型的加工操作,包括例如用于形成零件的表面的初始形状的车削操作、钻孔操作或其他类型的操作。

在操作1302的一些具体实施中,使用基于激光的工艺激光加工零件的表面的初始形状。例如,参照图7a,可使用诸如激光加工操作的基于激光的工艺产生肋状物732的三维弓状表面。如先前所论述,还可使用激光加工操作产生凹槽特征部731。上文还参照图8a至图8c的激光成形凹陷特征部提供激光加工或激光成形操作的附加示例。

在实施例中,可使用激光产生凸起纹理特征部(诸如图3a和图5b所示的那些特征部)。在一些情况下,可使用激光通过加影线(hatching)从特征部之间的表面移除材料。加影线操作可使得激光以不同角度移除材料,例如以在凸起特征部之间产生相对均匀的表面。另外,可在滚纹操作中使用激光以限定一系列脊状物、突起等。所得的滚纹可有助于在其上形成滚纹图案的物体与用户皮肤之间的摩擦啮合。在上文参照图7a描述了示例性激光产生的滚纹。

在操作1302的一些具体实施中,可形成一系列孔洞或穿孔。通过使用传统加工技术,可使用钻孔、穿孔或其他孔洞成形操作来形成孔洞。另选地,可使用激光形成一系列孔洞或穿孔。激光成形孔洞可被更精确地形成,并且可不展现可与传统钻孔操作相关联的毛刺、裂缝或其他瑕疵。在一些情况下,可使用激光以形成一系列十分小的孔洞作为穿孔或微穿孔特征部的部分。与一些传统加工技术相比,通过使用基于激光的工艺,可更精确地控制穿孔的孔洞的大小和间距。

在操作1304中,抛光和/或喷射零件的表面。在一些实施例中,使用研磨抛光工具或喷砂工具在零件的表面上产生所需表面修整。在一些情况下,操作1304移除在操作1302期间产生的任何加工标记,并且还可移除毛刺或其他表面异常。

在操作1304的一些具体实施中,使用基于激光的工艺抛光零件的表面。在一个示例中,使用基于激光的工艺烧蚀零件的表面以产生所需表面修整。还可使用基于激光的工艺以烧蚀掉或切掉毛刺或其他表面异常。还可使用激光以产生与可通过喷砂或其他研磨表面修整操作形成的表面修整类似的表面修整。

在一些情况下,操作1304可为可选的。例如,如果加工操作1302产生满意的表面修整,则可能不需要操作1304中的额外抛光或喷射。因此,在工艺1300的一些具体实施中,可省略操作1304。

在操作1306中,使用基于激光的工艺在零件的表面上形成激光特征部。具体而言,激光纹理特征部的阵列或图案可在零件的表面上形成。在一些情况下,可设置各个纹理特征部的深度、间距和布置以提供特定纹理。如上文所论述,在一些情况下,各个纹理特征部可能不能被肉眼识别,但纹理特征部的阵列或图案可集体地与反射光相互作用以产生所需效果。上文参照图1a、图2、图3a至图3b、图4和图5a至图5b提供示例性纹理特征部和示例性纹理特征部的产生。

在操作1308中,在零件的表面上形成激光颜色特征部。在一些实施例中,使用激光在零件上形成变暗或变亮区域。如上所论述,可使用激光在零件上形成黑色或白色标记区域。在一些示例中,使用黑色或白色标记区域以在零件的表面上产生图案或形状。还可使用激光着色操作以在零件的表面上产生人类可读文本、机器可读编码和/或编码信息。

在一些情况下,可使用激光着色以突出显示零件上的现有特征部。例如,如果凹槽特征部阵列或滚纹特征部作为加工操作1302的部分而在零件的表面中形成,则可通过对零件的表面的非凹槽部分进行白色标记而在视觉上突出显示凹槽特征部。在一些情况下,在表面中形成凹槽特征部的阵列或滚纹特征部之前,可使用激光对整个表面进行白色标记。上文参照图7a提供凹槽特征部的阵列或滚纹特征部的示例。

在操作1310中,可使用基于激光的工艺对零件的表面进行抛光。在一个示例中,使用基于激光的工艺烧蚀零件的表面以产生所需表面修整。还可使用基于激光的工艺以烧蚀掉或切掉毛刺或其他表面异常。

在操作1312中,阳极化表面以产生阳极化涂层。具体而言,在一些实施例中,使用电解质溶液和电流在零件的表面上形成阳极化表面或氧化表面。阳极化涂层的深度和硬度可部分基于电流量、电解质溶液的组成和正被阳极化的材料的类型加以确定。

在一些情况下,操作1312的阳极化工艺可稍微改变零件的表面的颜色或暗度。例如,阳极化涂层可导致纹理特征部或颜色特征部看上去比未经阳极化的表面稍暗。因此,在一些情况下,与在操作1306中形成的纹理特征部或操作1308中产生的颜色特征部相关联的参数可被调整以补偿后续阳极化操作。具体而言,纹理特征部和/或颜色特征部可被形成为颜色稍亮,以便补偿可能由于阳极化工艺而发生的任何变暗。

另选地,可在激光纹理化操作1306之前或着色操作1308之前执行阳极化操作1312。如先前所论述,可使用激光以在零件已被阳极化后在零件的表面上形成纹理特征部或纹理化图案。同样,如上文所描述,可在阳极化之后,通过例如将激光聚焦在阳极化层下方而使用激光在表面上形成颜色特征部。在形成纹理特征部和/或颜色特征部的任一个之前对表面进行阳极化的优势为纹理特征部和/或颜色特征部的最终颜色和暗度可能较少受表面的阳极化的影响。

关于工艺1300,执行操作的顺序不必遵循上文论述的次序或图案13描绘的操作的布置。如上文所描述,可在纹理化操作1304和/或着色操作1306中的任一个之前或之后执行阳极化操作1308。类似地,可在与工艺1300的其他操作不同的时间处执行加工操作1302和抛光/喷射操作1304。

工艺1300为可如何使用多种基于激光的操作在零件上实现特定表面修整或美学效果的一个示例。在一些情况下,整个工艺1300可通过基于激光的操作执行。在这种情况下,可自始至终在不从激光处理机器或激光处理站移除零件的情况下形成零件。这在减少设备和固定零件的次数方面是有利的,并且可导致某些处理效率。下文参照图14提供用于执行工艺1300的一个或多个基于激光的操作的示例性系统。

操作的组合和顺序可变化以产生特定美学和/或触觉效果。以举例的方式,各种特定的基于激光的工艺可与其他制造工艺组合以产生具有特定美学和/或触觉效果的零件。具体而言,以下示例性工艺流程的集描述了可用于产生经修整的零件的制造操作的潜在顺序。出于以下示例的目的,基于激光的雕刻工艺包括任何使用激光在零件中形成特征部的几何元件的工艺。同样,基于激光的着色工艺包括任何使用激光在零件中形成特征部的颜色元件的工艺。如上文所描述,可使用激光形成黑色标记或白色标记元件。在一些情况下,基于激光的着色工艺还可包括形成具有例如特定镜面反射率的表面修整元件的基于激光的表面修整工艺。

在第一示例性工艺流程集中,使用基于激光的雕刻和基于激光的着色工艺形成经修整的零件。在一个示例性工艺流程中,可使用珠粒喷射工艺对零件的表面进行喷射并且随后阳极化,之后使用基于激光的雕刻工艺以形成一个或多个特征部的几何元件。随后可使用基于激光的着色工艺以形成一个或多个特征部的着色元件。在替代工艺流程中,在基于激光的雕刻工艺之后但在基于激光的着色工艺之前执行阳极化操作。在又一替代工艺流程中,在基于激光的雕刻工艺和基于激光的着色工艺之后执行阳极化操作。

在第二示例性工艺流程集中,在喷射零件之前对零件进行激光雕刻。在一个示例性工艺流程中,在对零件的表面进行喷射之前使用基于激光的雕刻工艺形成一个或多个特征部的几何元件。在一个工艺流程中,在使用基于激光的着色工艺产生颜色元件之前对零件进行阳极化处理。在替代示例性工艺流程中,在对零件进行阳极化处理之前使用基于激光的着色工艺。

在第三示例性工艺流程集中,在使用激光加以雕刻和着色之前,可使用机械抛光工艺对零件进行抛光。在一个示例性工艺流程中,对零件抛光、阳极化处理、使用基于激光的工艺进行激光雕刻,并且随后使用另一基于激光的工艺进行激光着色。在替代示例性工艺流程中,零件经抛光、激光雕刻、阳极化处理并随后激光着色。在又一替代示例性工艺流程中,零件经抛光、激光雕刻、激光着色并随后进行阳极化处理。

在第四示例性工艺流程集中,在使用计算机数控(cnc)或化学蚀刻工艺加工之前可对零件进行喷射。在一个示例性工艺流程中,在使用基于激光的着色工艺产生颜色元件并随后再次阳极化处理之前对零件进行喷射、阳极化处理和加工。在替代示例性工艺流程中,在使用基于激光的着色工艺产生颜色元件并随后进行阳极化处理之前对零件进行喷射和加工。在又一替代示例性工艺流程中,在进行阳极化处理和随后使用基于激光的着色工艺产生颜色元件之前对零件进行喷射和加工。

在第五示例性工艺流程集中,在使用cnc或化学蚀刻工艺加工之前可对零件进行抛光。在一个示例性工艺流程中,在使用基于激光的着色工艺产生颜色元件并随后再次阳极化处理之前对零件进行抛光、阳极化处理和加工。在替代示例性工艺流程中,在使用基于激光的着色工艺产生颜色元件并随后进行阳极化处理之前对零件进行抛光和加工。在又一替代示例性工艺流程中,在进行阳极化处理和随后使用基于激光的着色工艺产生颜色元件之前对零件进行抛光和加工。

在第六示例性工艺流程集中,零件经受两次阳极化工艺。在一个示例性工艺流程中,在再次阳极化处理之前对零件进行喷射、阳极化处理和激光雕刻。在替代示例性工艺流程中,在再次阳极化处理之前对零件进行抛光、阳极化处理和激光雕刻。在一些情况下,执行再次阳极化操作以对激光雕刻过程期间暴露的材料的部分进行着色和保护。

在第七示例性工艺流程集中,可使用物理或化学沉积工艺,诸如物理气相沉积工艺,形成由不锈钢、钛、金或其他金属材料形成的零件。在一些示例性工艺流程的每一个中,可在执行操作之前对零件进行抛光和/或喷射。在一个示例性工艺流程中,使用沉积工艺形成特征部的几何元件。随后可使用基于激光的雕刻工艺形成另一几何元件,并且随后可使用基于激光的着色工艺对零件进行激光着色。在替代示例性工艺流程中,使用沉积工艺形成几何元件,并且随后可使用基于激光的着色工艺对零件进行激光着色。在另一替代示例性工艺流程中,可在使用沉积工艺形成另一几何元件之前使用基于激光的雕刻工艺形成几何元件。在另一替代示例性工艺流程中,可在使用基于激光的着色工艺形成颜色元件并随后使用沉积工艺形成另一几何元件之前使用基于激光的雕刻工艺形成几何元件。在另一替代示例性工艺流程中,可在使用沉积工艺形成另一几何元件并随后使用基于激光的着色工艺形成颜色元件之前使用基于激光的雕刻工艺形成几何元件。

3.用于执行基于激光的工艺的示例性系统

图14描绘用于执行上文实施例中描述的一个或多个基于激光的工艺的示例性系统。具体而言,图14描绘系统1400的简化版本,该系统包括用于在零件1401的表面上形成特征部或特征部图案的激光1420。更具体而言,激光1420可被配置为使用在扫描区域1421上扫描的激光而产生特征部的一个或多个元件(例如,几何元件、颜色元件、修整元件)。

为了产生特征部的几何元件,激光1420可被配置为烧蚀、汽化、熔化或以其他方式从表面移除材料以在零件中形成三维表面或凹槽。在一些实施例中,激光1420可包括可用于形成各个纹理特征部的纳秒、皮秒或飞秒激光。作为一个非限制性示例,激光1420可被配置为具有大约20微米到30微米的焦点、10纳秒或更少的脉冲宽度和约100khz或更大的频率。在一些情况下,使用具有大约1微米波长的激光。例如,根据激光配置可使用1064纳米、1030纳米或1070纳米的波长。激光1420可被配置为变化脉冲宽度(例如,5纳秒与20纳秒之间,或更多或更少)、重复率、光点或焦点大小和/或形状、通过激光的连续遍历形成的重叠和/或图案(一个示例可为用于形成凸起纹理特征部或较大纹理特征部的影线图案)、激光的扫描速度(其可为1000mm/秒或更大)和激光频率(如所提及,其可为从约100khz或更大起)。

激光1420还可被配置为产生特征部的一个或多个颜色元件。在一些情况下,激光1420可被配置为促进零件上的氧化物的形成,该氧化物可导致深色或黑色标记区域。在一些情况下,激光1420可被配置为将激光束聚焦或指向在阳极化层或顶层下方以在零件的表面下方形成氧化物。在一些情况下,激光1420可被配置为产生参照上文所描述的一些实施例描述的黑色标记或白色标记区域。在一些实施例中,激光1420可包括红外线波长激光,包括例如皮秒脉冲宽度红外线激光或纳秒脉冲宽度红外线激光。在一个示例中,激光1420包括1000khz的扫描速度为50毫米/秒的6瓦特红外线波长皮秒脉冲宽度激光。在另一个示例中,激光1420包括40khz的扫描速度为20毫米/秒的10瓦特红外线波长纳秒脉冲宽度激光的激光。

激光1420还可被配置为产生特征部的一个或多个修整元件或与特征部相关联的一个或多个修整元件。例如,激光1420可被配置为烧蚀或熔化光漫射表面特征部以便产生具有所需镜面反射性质或特性的表面。在一个示例中,激光1420被配置为产生具有大约1064纳米的波长、在大约7瓦特下大约30纳秒的激光脉冲持续时间的激光,该持续时间对于热熔化光散射表面特征部来说可能足够长。在另一示例中,激光1420可被配置为产生在大约9瓦特下大约200纳秒的脉冲持续时间、大约500khz的重复率和在大约5微米的扫描间距下大约1000毫米/秒的扫描速率。更一般地,激光1420可被配置为使用具有在大约20纳秒到大约一微秒或更大的范围内的脉冲宽度的激光脉冲执行激光熔化抛光工艺。

在一些情况下,激光1420可被配置为在扫描区域1421上产生一个或多个特征部的元件。可使用例如一个或多个可移动镜面和其他光学元件在扫描区域1421上引导或操控激光束。在一个示例中,激光1420包括使用一对伺服控制器电流计定位的一对可移动镜面。在一些情况下,激光1420被配置为在扫描区域1421上提供光栅扫描以加热、熔化、烧蚀或以其他方式影响零件1401的表面以产生特征部的一个或多个元件。零件1401和/或激光1420可被移动以在较大区域上或零件1401的不同表面上形成特征部。

如图14所示,可使用计算机控制器1422以协调伺服控制电流计镜面的扫描运动与激光提供的激光脉冲。在一些实施例中,计算机控制器1422包括用于执行计算机可读指令的计算机处理器,这些计算机可读指令可存储在非瞬态计算机可读媒体上,诸如ram、rom、eprom、磁性媒体、固态媒体或其他形式的计算机数据存储器。计算机控制器1422可被配置为执行,例如,上文参照图13的工艺1300所述的一个或多个操作。

据信,通过前述描述将理解本公开及其所附的许多优点,并且将显而易见的是可在不脱离本发明所公开的主题或不牺牲所有其材料优势的情况下在部件的形式、结构和布置上作出各种修改。所描述的形式仅仅是说明性的,并且以下权利要求书旨在涵盖和包括此类修改。

虽然以参照各种实施例描述了本公开,但应理解,这些实施例为说明性的,并且本发明的范围并不限于这些实施例。许多变型、修改、添加和改进是可能的。更一般地,已在上下文或特定实施例中描述了根据本公开的实施例。功能性或特征可在本公开的各种实施例中不同地分离或组合或者用不同术语进行描述。这些和其他变型、修改、添加和改进可在如以下权利要求书中所限定的本公开的范围内。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。