1.本发明属于混凝土生产设备在线检测技术领域,特别涉及一种新型在线料位检测装置及其使用方法。

背景技术:

2.混凝土生产设备(混凝土搅拌站)是混凝土生产过程中必不可少的大型设备,主要由搅拌主机、物料称量系统、物料输送系统、物料贮存系统、控制系统和其他附属设施组成。混凝土生产的过程中,随着物料贮存系统也就是料仓的使用,检测料位变化有重大意义。

3.目前传统的料位仪一般为雷达料位仪。但是当料仓中存放粉料时,由于粉料在进料和出料的过程中容易产生扬尘,而扬尘极易对雷达料位仪造成干扰,从而会造成料位检测精度较差,甚至无法检测。这样,不仅会影响生产进度,还会对周边环境造成影响。针对混凝土生产设备中的料仓料位实时检测进行改进、创造,可以达到进出料更加准确的目的,还可以实时检测到料仓的状态。

技术实现要素:

4.为了提高料仓料位的检测精度,避免扬尘对料位测量的影响,本发明提供一种新型在线料位检测装置及其使用方法。

5.本发明的一种新型在线料位检测装置的技术方案如下:

6.一种新型在线料位检测装置,包括设置于料仓内且沿料仓高度方向设置的至少两根导轨,所述导轨的下端与料仓的底部连接;所述导轨上间隔设置光感仪;各个导轨上处于同一水平面上的光感仪通过光线相互感应连接。

7.本发明的一种新型在线料位检测装置,检测料仓的存料量时,首先启动光感仪;当同一水平面上的光感仪被粉料浸没时,该水平面上的光感仪无法相互感应,将该水平面设置为填料面;当同一水平面上的光感仪未被粉料浸没时,该水平面上的光感仪相互感应,将该水平面设置为无料面;在最上层的填料面所在的高度以及最下层的无料面所在的高度之间取一个值,作为料仓料位的高度;此时便可计算料仓的存料量。料仓的存料量的精度与同根导轨上光感仪的间距相关,光感仪的间距越小存料量的精度越高。

8.本发明的一种新型在线料位检测装置,采用光感仪作为测量仪器,光感仪可在10m以上的距离内的扬尘或大雾环境下正常工作,因此,在料仓中,只要保证同一水平面上的各个光感仪在合适的距离内,就可以准确的检测出粉料的位置,从而计算出存料量,不会因为料仓内的扬尘环境而影响存料量的检测。

9.进一步的,所述的新型在线料位检测装置,所述光感仪包括若干光感器;所述光感器包括发射装置、接收装置、以及自净防护罩;所述自净防护罩套设于发射装置、以及接收装置上,所述自净防护罩为透明树脂材料制成,弧面的弧度为π/3rad,表面添加荧光粉。各个光感仪都配备足够的光感器与其他导轨上处于同一水平面上的光感仪上的光感器对应设置。对应设置的光感器通过发射装置与接收装置进行光线的发射与接受。以一组光感器

为例,光线的发射与接受可以是单向的,也可以是双向的,只要可以在两个光感器之间形成相互感应即可。另外,为了防止光感器被粉料贴合影响检测效果,在发射装置与接收装置上设置了自净防护罩。所述自净防护罩为透明树脂材料制成,弧面的弧度为π/3rad,表面添加荧光粉,不导电且表面光滑。这样的设计可以使粉料无法堆积在光感器上,从而隔绝了离子的相互吸引,增加了光感器的准确度。荧光粉可以增强光信号,作用效果更加显著。

10.进一步的,所述的新型在线料位检测装置,所述料仓为圆柱形,所述导轨为两根;各个导轨在料仓水平截面上投影形成的点到水平截面的圆心的距离为水平截面半径的一半。由于料仓的出料口往往设置于料仓的下部。料仓出料后,料仓内的粉料会形成一个凹陷区。凹陷区会对料仓的计量产生误差。而根据上述位置设置各个导轨后,新型在线料位检测装置检测到的料位将在凹陷区的高度的一半位置左右。在此高度上部的粉料可以对凹陷区进行补偿,从而提高测量的精度。

11.进一步的,所述的新型在线料位检测装置,所述料仓为圆柱形,所述导轨为四根;各个导轨在料仓水平截面上投影形成的点到水平截面的圆心的距离为水平截面半径的一半。在料仓中设置多根导轨后,每个光感器可以同时对应在同一水平面上的其他导轨上的光感器,用来最大限度的接收和传导信号。当部分光感器出现故障时,其他各组光感器也可以正常工作,从而不会影响料位检测。

12.进一步的,所述的新型在线料位检测装置,所述料仓为圆柱形,所述导轨为三根;各个导轨在料仓水平截面上投影形成的点到水平截面的圆心的距离不同。根据上述位置设置各个导轨后,可精确计算凹陷区的体积,从而进一步提高料位测量的精度。

13.进一步的,所述的新型在线料位检测装置,还包括控制器,所述控制器与各个光感仪信号连接。控制器可以控制各个水平面上的光感仪进行同步控制,实现对料仓的逐层扫描。

14.进一步的,所述发射装置发射的光线为紫外线,所述紫外线为波长100~280纳米的短波。该光线既可以穿透一定密度的粉尘,也不会对人体造成伤害。

15.本发明还提供一种上述新型在线料位检测装置的使用方法,技术方案如下:

16.一种新型在线料位检测装置的使用方法,包括如下步骤:

17.s1,启动光感仪;

18.s2,当同一水平面上的光感仪被粉料浸没时,该水平面上的光感仪无法相互感应,将该水平面设置为填料面;当同一水平面上的光感仪未被粉料浸没时,该水平面上的光感仪相互感应,将该水平面设置为无料面;

19.s3,在最上层的填料面所在的高度以及最下层的无料面所在的高度之间取一个值,作为料仓料位的高度;

20.s4,计算料仓的存料量。

21.本发明的一种新型在线料位检测装置的使用方法,采用光感仪作为测量仪器,光感仪可在10m以上的距离内的扬尘或大雾环境下正常工作,因此,在料仓中,只要保证同一水平面上的各个光感仪在合适的距离内,就可以准确的检测出粉料的位置,从而计算出存料量,不会因为料仓内的扬尘环境而影响存料量的检测。

22.进一步的,所述的新型在线料位检测装置的使用方法,具体的,s1中,通过控制器逐层启动光感仪。

23.本发明还提供另一种新型在线料位检测装置的使用方法,技术方案如下:

24.一种新型在线料位检测装置的使用方法,所述料仓为半径为r的圆柱形,料仓内粉料的上表面形成凹陷区,所述凹陷区为倒锥形,所述导轨包括第一导轨、第二导轨、以及第三导轨;第一导轨在料仓水平截面上投影形成的点到水平截面的圆心的距离l1>第二导轨在料仓水平截面上投影形成的点到水平截面的圆心的距离l2>第三导轨在料仓水平截面上投影形成的点到水平截面的圆心的距离l3;

25.包括如下步骤:

26.s1,启动光感仪;

27.s2,当第一导轨、第二导轨、以及第三导轨上处于同一水平面上的任意一个光感仪被粉料浸没时,该水平面上的光感仪无法全部相互感应,将该水平面设置为第一填料面;当第一导轨、第二导轨、以及第三导轨上处于同一水平面上的光感仪全部未被粉料浸没时,该水平面上的光感仪相互感应,将该水平面设置为第一无料面;

28.s3,在最上层的第一填料面所在的高度以及最下层的第一无料面所在的高度之间取一个值,作为第一高度h1;

29.s4,当第二导轨、以及第三导轨上处于同一水平面上的任意一个光感仪被粉料浸没时,该水平面上第二导轨、以及第三导轨的光感仪无法相互感应,将该水平面设置为第二填料面;当第二导轨、以及第三导轨上处于同一水平面上的光感仪全部未被粉料浸没时,该水平面上第二导轨、以及第三导轨的光感仪相互感应,将该水平面设置为第二无料面;

30.s5,在最上层的第二填料面所在的高度以及最下层的第二无料面所在的高度之间取一个值,作为第二高度h2;

31.s6,计算料仓内粉料的体积v为:

32.v=[(h1

‑

h2)/(l1

‑

l2)*(r

‑

l1) h1]*πr2‑

(h1

‑

h2)/(l1

‑

l2)*r*(1/3)*πr2。

[0033]

本发明的一种新型在线料位检测装置的使用方法,计算粉料体积时,为简化计算过程,可以将各个导轨在料仓水平截面上投影形成的点,在不改变其到水平截面的圆心的距离的情况下,移动至同一直线上。由于(h1

‑

h2)与(l1

‑

l2)之间的比例和凹陷区高度与r之间的比例相同,因此可以精确计算出凹陷区的高度,从而计算出凹陷区的体积。另外,第一高度h1以上的粉料的高度也可以通过比例关系得出,从而确定粉料最高位置下料仓的体积。最后将两者相减,就可以得出料仓内粉料的精确体积。

附图说明

[0034]

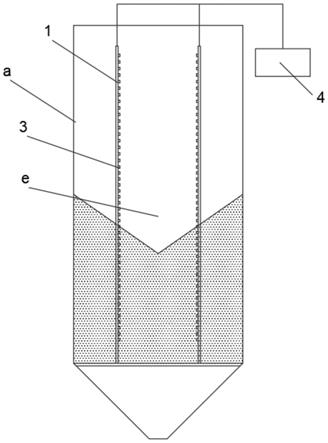

图1是本发明的一种新型在线料位检测装置的示意图;

[0035]

图2是本发明的一种新型在线料位检测装置的光感仪的示意图;

[0036]

图3是本发明的第一种新型在线料位检测装置的俯视图;

[0037]

图4是本发明的第二种新型在线料位检测装置的俯视图;

[0038]

图5是本发明的第三种新型在线料位检测装置的俯视图;

[0039]

图6是本发明的一种新型在线料位检测装置的使用方法中的计算原理图。

具体实施方式

[0040]

以下结合附图和具体实施例对本发明作进一步详细说明。根据下面说明和权利要

求书,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

[0041]

实施例1:

[0042]

本实施例提供一种新型在线料位检测装置的技术方案如下:

[0043]

参考图1,一种新型在线料位检测装置,包括设置于料仓a内且沿料仓a高度方向设置的至少两根导轨1,所述导轨1的下端与料仓a的底部连接;所述导轨1上间隔设置光感仪3;各个导轨1上处于同一水平面上的光感仪3通过光线相互感应连接。

[0044]

本实施例的一种新型在线料位检测装置,检测料仓a的存料量时,首先启动光感仪3;当同一水平面上的光感仪3被粉料浸没时,该水平面上的光感仪3无法相互感应,将该水平面设置为填料面;当同一水平面上的光感仪3未被粉料浸没时,该水平面上的光感仪3相互感应,将该水平面设置为无料面;在最上层的填料面所在的高度以及最下层的无料面所在的的高度之间取一个值,作为料仓a料位的高度,取值可以是最上层的填料面所在的高度、可以是最下层的无料面所在的高度、也可以是两者的平均值;此时便可计算料仓a的存料量。料仓a的存料量的精度与同根导轨1上光感仪3的间距相关,光感仪3的间距越小存料量的精度越高。

[0045]

本实施例的一种新型在线料位检测装置,采用光感仪3作为测量仪器,光感仪3可在10m以上的距离内的扬尘或大雾环境下正常工作,因此,在料仓a中,只要保证同一水平面上的各个光感仪3在合适的距离内,就可以准确的检测出粉料的位置,从而计算出存料量,不会因为料仓a内的扬尘环境而影响存料量的检测。

[0046]

参考图2,作为较佳的实施方式,所述的新型在线料位检测装置,所述光感仪3包括若干光感器31;所述光感器31包括发射装置311、接收装置312、以及自净防护罩313;所述自净防护罩313套设于发射装置311、以及接收装置312上,所述自净防护罩313为透明树脂材料制成,弧面的弧度为π/3rad,表面添加荧光粉。各个光感仪3都配备足够的光感器31与其他导轨1上处于同一水平面上的光感仪3上的光感器31对应设置。对应设置的光感器31通过发射装置311与接收装置312进行光线的发射与接受。以一组光感器31为例,光线的发射与接受可以是单向的,也可以是双向的,只要可以在两个光感器31之间形成相互感应即可。另外,为了防止光感器31被粉料贴合影响检测效果,在发射装置311与接收装置312上设置了自净防护罩313。所述自净防护罩313为透明树脂材料制成,弧面的弧度为π/3rad,表面添加荧光粉,不导电且表面光滑。这样的设计可以使粉料无法堆积在光感器31上,从而隔绝了离子的相互吸引,增加了光感器31的准确度。荧光粉可以增强光信号,作用效果更加显著。

[0047]

参考图1、图3,作为较佳的实施方式,所述的新型在线料位检测装置,所述料仓a为圆柱形,所述导轨1为两根;各个导轨1在料仓a水平截面上投影形成的点到水平截面的圆心的距离为水平截面半径的一半。由于料仓a的出料口往往设置于料仓a的下部。料仓a出料后,料仓a内的粉料会形成一个凹陷区e。凹陷区e会对料仓a的计量产生误差。而根据上述位置设置各个导轨1后,新型在线料位检测装置检测到的料位将在凹陷区e的高度的一半位置左右。在此高度上部的粉料可以对凹陷区e进行补偿,从而提高测量的精度。

[0048]

参考图1、图4,作为较佳的实施方式,所述的新型在线料位检测装置,所述料仓a为圆柱形,所述导轨1为四根;各个导轨1在料仓a水平截面上投影形成的点到水平截面的圆心的距离为水平截面半径的一半。在料仓a中设置多根导轨1后,每个光感器31可以同时对应

在同一水平面上的其他导轨1上的光感器31,用来最大限度的接收和传导信号。当部分光感器31出现故障时,其他各组光感器31也可以正常工作,不会影响料位检测。

[0049]

参考图5,作为较佳的实施方式,所述的新型在线料位检测装置,所述料仓a为圆柱形,所述导轨1为三根;各个导轨1在料仓a水平截面上投影形成的点到水平截面的圆心的距离不同。根据上述位置设置各个导轨1后,可精确计算凹陷区e的体积,从而进一步提高料位测量的精度。

[0050]

参考图1,作为较佳的实施方式,所述的新型在线料位检测装置,还包括控制器4,所述控制器4与各个光感仪3信号连接。控制器4可以控制各个水平面上的光感仪3进行同步控制,实现对料仓a的逐层扫描。

[0051]

参考图2,作为较佳的实施方式,所述发射装置(311)发射的光线为紫外线,所述紫外线为波长100~280纳米的短波。该光线既可以穿透一定密度的粉尘,也不会对人体造成伤害。

[0052]

实施例2:

[0053]

本实施例提供一种实施例1所述的新型在线料位检测装置的使用方法,技术方案如下:

[0054]

参考图1,一种新型在线料位检测装置的使用方法,包括如下步骤:

[0055]

s1,启动光感仪3;

[0056]

s2,当同一水平面上的光感仪3被粉料浸没时,该水平面上的光感仪3无法相互感应,将该水平面设置为填料面;当同一水平面上的光感仪3未被粉料浸没时,该水平面上的光感仪3相互感应,将该水平面设置为无料面;

[0057]

s3,在最上层的填料面所在的高度以及最下层的无料面所在的高度之间取一个值,作为料仓a料位的高度;

[0058]

s4,计算料仓a的存料量。

[0059]

本实施例的一种新型在线料位检测装置的使用方法,采用光感仪3作为测量仪器,光感仪3可在10m以上的距离内的扬尘或大雾环境下正常工作,因此,在料仓a中,只要保证同一水平面上的各个光感仪3在合适的距离内,就可以准确的检测出粉料的位置,从而计算出存料量,不会因为料仓a内的扬尘环境而影响存料量的检测。

[0060]

参考图1,作为较佳的实施方式,所述的新型在线料位检测装置的使用方法,具体的,s1中,通过控制器4逐层启动光感仪3。

[0061]

实施例3:

[0062]

本实施例提供一种实施例1所述的新型在线料位检测装置的使用方法,技术方案如下:

[0063]

参考图1、图5、图6,一种新型在线料位检测装置的使用方法,所述料仓a为半径为r的圆柱形,料仓a内粉料d的上表面形成凹陷区e,所述凹陷区e为倒锥形,所述导轨1包括第一导轨11、第二导轨12、以及第三导轨13;第一导轨11在料仓a水平截面上投影形成的点到水平截面的圆心的距离l1>第二导轨12在料仓a水平截面上投影形成的点到水平截面的圆心的距离l2>第三导轨13在料仓a水平截面上投影形成的点到水平截面的圆心的距离l3;

[0064]

包括如下步骤:

[0065]

s1,启动光感仪3;

[0066]

s2,当第一导轨11、第二导轨12、以及第三导轨13上处于同一水平面上的任意一个光感仪3被粉料浸没时,该水平面上的光感仪3无法全部相互感应,将该水平面设置为第一填料面b1;当第一导轨11、第二导轨12、以及第三导轨13上处于同一水平面上的光感仪3全部未被粉料浸没时,该水平面上的光感仪3相互感应,将该水平面设置为第一无料面c1;

[0067]

s3,在最上层的第一填料面b1所在的高度以及最下层的第一无料面c1所在的高度之间取一个值,作为第一高度h1;

[0068]

s4,当第二导轨12、以及第三导轨13上处于同一水平面上的任意一个光感仪3被粉料浸没时,该水平面上第二导轨12、以及第三导轨13的光感仪3无法相互感应,将该水平面设置为第二填料面b2;当第二导轨12、以及第三导轨13上处于同一水平面上的光感仪3全部未被粉料浸没时,该水平面上第二导轨12、以及第三导轨13的光感仪3相互感应,将该水平面设置为第二无料面c2;

[0069]

s5,在最上层的第二填料面b2所在的高度以及最下层的第二无料面c2所在的高度之间取一个值,作为第二高度h2;

[0070]

s6,计算料仓a内粉料的体积v为:

[0071]

v=[(h1

‑

h2)/(l1

‑

l2)*(r

‑

l1) h1]*πr2‑

(h1

‑

h2)/(l1

‑

l2)*r*(1/3)*πr2。

[0072]

本发明的一种新型在线料位检测装置的使用方法,计算粉料体积时,为简化计算过程,可以将各个导轨1在料仓a水平截面上投影形成的点,在不改变其到水平截面的圆心的距离的情况下,移动至同一直线上。由于(h1

‑

h2)与(l1

‑

l2)之间的比例和凹陷区e高度与r之间的比例相同,因此可以精确计算出凹陷区e高度,从而计算出凹陷区e的体积。另外,第一高度h1以上的粉料的高度也可以通过比例关系得出,从而确定粉料最高位置下料仓a的体积。最后将两者相减,就可以得出料仓a内粉料的精确体积。如果料仓a下部存在不同的几何结构,也可以根据实际情况调整计算公式。

[0073]

上述描述仅是对本发明较佳实施例的描述,并非对本发明范围的任何限定,本领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。