1.本实用新型涉及检测装置,特别涉及一种铜合金挤压棒材的超声检测装置。

背景技术:

2.挤压技术是金属材料工业生产、新材料制备及加工的重要方法,具有高效、优质、低能耗的工艺特点。金属材料经加热后通过挤压可以生产扁材、棒材、管材、线材及异型材等产品,也可以提供小规格的棒、管、型材的坯料。挤压法生产的金属材料制品,主要应用于各个工业部门(汽车工业、航空航天、电子电力、机械制造等)。其中,铜合金挤压棒材是一种常见的挤压棒材。而在客货两用动力机车驱动电机转子的制造过程中就有用到铜合金挤压棒材。

3.在金属挤压棒材的挤压加工中,由于挤压工艺参数的选择、生产过程控制、原料质量、挤压模选择等因素的影响,会导致金属挤压棒材产品出现各种缺陷。这些缺陷的存在,会导致挤压产品的强度降低、疲劳寿命低于合格产品、无法装配等等问题。而针对客货两用动力机车驱动电机转子用铜合金挤压棒材,棒材两端端部起60mm长的区域是否存在缺陷会影响整个电机转子的焊接性能和导电性能,所以工厂需要对生产的挤压棒材产品两端端部起60mm长的区域进行缺陷检测。挤压棒材日产量大,检测需求大,传统的人工检测方法通过工人手持移动探头对工件进行检测,检测效率低下且准确率低,存在局限性,已经不符合目前工厂的检测需求。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种铜合金挤压棒材的超声检测装置,这种铜合金挤压棒材的超声检测装置能够快速准确地对挤压棒材两端进行缺陷检测,提高超声检测效率与检测精度。

5.为了解决上述技术问题,采用的技术方案如下:

6.一种铜合金挤压棒材的超声检测装置,其特征在于:包括棒材夹取装置、水槽、气泡刷组件和两个超声探头组,气泡刷组件和两个超声探头组分别设置在水槽中,两个超声探头组并排设置并且处于气泡刷组件的后方,棒材夹取装置设于水槽一侧;各个超声探头组中均包括至少一个超声探头。

7.上述超声检测装置作为超声检测设备的组成部分,超声检测设备通常还包括棒材输送装置和控制装置。棒材输送装置用于棒材的输送,可将待检测的棒材输送至超声检测装置所在位置。棒材夹取装置将待检测的棒材从棒材输送装置取出,再移动至水槽中由超声探头组进行检测,完成检测后将棒材移出水槽。控制装置用于超声检测装置、棒材输送装置等的控制。控制装置可采用工控机。

8.上述超声检测装置通常还配置有超声卡和棒材回收容器,超声卡负责进行超声信号的发射以及超声回波信号的采集,工作时超声卡通过超声探头组发射出超声信号并接收待检测铜合金挤压棒材反射的超声回波信号,将采集到的超声回波信号发送给控制装置。

上述超声卡可采用pciut3100全功能超声卡,其pci总线主板上集成了超声波脉冲发射/接收和a/d模数转换功能。棒材回收容器用于将检测不合格的棒材进行收纳。

9.上述前后方向是根据挤压棒材检测时的顺序而定,挤压棒材先通过气泡刷组件去除气泡,后通过超声探头组进行超声检测。

10.上述超声检测设备中,先在水槽中充满耦合液(通常采用水),使气泡刷组件和两个超声探头组均浸在耦合液中;随后将棒材放置到棒材输送装置上,控制装置控制棒材输送装置对棒材进行输送,当棒材输送到与超声检测装置相对应的位置时,控制装置控制棒材夹取装置将棒材夹起,并将棒材伸入到水槽中,使棒材浸在耦合液中;然后棒材夹取装置带动棒材在水槽中自前至后移动,棒材先通过气泡刷组件去除棒材表面的气泡,随后移动到超声探头组处,两个超声探头组中的超声探头分别对棒材的两端发射超声信号,超声卡接收棒材反射回的超声回波信号并将超声回波信号发送到控制装置中,控制装置依据预设的相关参数与算法,对超声回波信号进行处理计算,从而判断该棒材的两端是否存在缺陷。根据检测结果,控制装置控制棒材夹取装置进行对应操作,当棒材检测合格时,棒材夹取装置将棒材重新放回到棒材输送装置上,使棒材能够通过棒材输送装置继续向下一个工位输送;当棒材检测不合格时,则棒材夹取装置直接将棒材丢弃(可将棒材放入设于水槽一侧的棒材回收容器中)。这种超声检测装置能够实现全自动棒材检测,在对棒材进行检测的整个过程中,棒材都是位于耦合液中,能有效提高检测的准确度;在检测前能够通过气泡刷组件有效去除附着在棒材表面的气泡,防止对检测结果产生不利影响;检测时,超声探头与棒材不直接接触,对棒材表面光洁度要求不高,有效提升检测准确度,并且超声探头不易磨损,能延长超声探头的使用寿命。

11.上述棒材夹取装置可采用工业机器人,如六自由度工业机器人,采用的六自由度工业机器人的基本参数为:最远工作半径为1.65m,有效负载为20kg,位置重复精度为0.04mm,路径重复精度为0.14mm。在六自由度工业机器人的机械臂末端设有能够夹持挤压棒材的机器人末端执行器,由控制装置控制机器人末端执行器的动作。所述机器人末端执行器可以是一种由气缸驱动的机械爪(例如手指气缸,手指气缸具有两个夹爪),可以通过气缸驱动抓取和松开挤压棒材。

12.优选方案中,所述气泡刷组件包括两个气泡刷支架,两个气泡刷支架并排设置,并且两个气泡刷支架之间形成棒材夹取装置通道;两个气泡刷支架上分别设有横向缺口,两个横向缺口位置相对应,并且两个横向缺口的开口方向均朝向棒材夹取装置通道;气泡刷支架上设有上气泡刷和下气泡刷,上气泡刷的刷扫部自上方伸入到横向缺口中,下气泡刷的刷扫部自下方伸入到横向缺口中。棒材夹取装置带动棒材在水槽中移动并经过气泡刷支架时,棒材夹取装置夹持棒材的部位(例如上述机器人末端执行器)可以从棒材夹取装置通道通过,棒材从两个横向缺口通过,并且棒材通过时,棒材两端的上下表面分别与对应的上气泡刷和下气泡刷接触,将棒材上下表面的气泡去除。上气泡刷、下气泡刷的刷扫部可以采用紧密排列的塑料刷毛构成,也可以采用软质片(如橡胶片、软质泡沫塑料等)构成。

13.进一步的优选方案中,各个所述气泡刷支架上还分别开有横向设置的上气泡刷座导向孔和下气泡刷座导向孔,所述上气泡刷包括上气泡刷座、上刷扫部、多个上螺栓和多个上螺母,上刷扫部安装在上气泡刷座上并自上方伸入到所述横向缺口中,上螺栓和上螺母的数量相同并且一一对应,上气泡刷座上开有多个上通孔,上螺栓依次穿过上气泡刷座导

向孔和上通孔并与上螺母螺纹连接;所述下气泡刷包括下气泡刷座、下刷扫部、多个下螺栓和多个下螺母,下刷扫部安装在下气泡刷座上并自下方伸入到所述横向缺口中,下螺栓和下螺母的数量相同并且一一对应,下气泡刷座上开有多个下通孔,下螺栓依次穿过下气泡刷座导向孔和下通孔并与下螺母螺纹连接。上述横向与棒材的长度方向相对应。通过这种设置,上气泡刷和下气泡刷可以根据挤压棒材的长度进行横向位置的调整,使上气泡刷和下气泡刷的位置能够与待检测的棒材两端相对应。

14.更进一步的优选方案中,所述水槽的后侧壁上设有滑轨和两个与滑轨滑动配合的滑块,滑轨横向设置,所述超声探头组还包括探头安装架,探头安装架与滑块固定连接,同一超声探头组中的各个超声探头均安装在对应的探头安装架中。根据所需检测挤压棒材的长度不同,可以通过滑块调整探头安装架的位置,使两个超声探头组的位置能够与待检测的棒材两端相对应。上气泡刷座导向孔、下气泡刷座导向孔通常与滑轨相互平行。

15.优选方案中,所述超声探头采用水浸聚焦超声探头。采用的水浸聚焦超声探头的频率为15mhz、直径为0.5英寸。水浸聚焦探头可浸泡在水中,且能够减小盲区,提高信噪比,可实现近表面缺陷检测,检测结果重复性好,能有效提高检测速度。

16.优选方案中,各个所述超声探头组中超声探头的数量均为三个。同一超声探头组中包含一个大焦距(焦距一般为100mm)的超声探头和两个小焦距(焦距一般为25mm)的超声探头,两个小焦距超声探头的位置分别位于棒材端部的上表面上方和下表面下方,大焦距超声探头的位置位于棒材端部的下表面下方,分别用于检测挤压棒材端部的芯部与上下近表面区域的缺陷;进行扫描时,棒材夹取装置带动棒材缓慢通过超声探头组,此时三个超声探头同时对棒材的芯部与上下近表面区域进行扫描;扫描过程中棒材夹取装置带动棒材在同一水平面上以水平z字型路径往复移动,使得两个超声探头组分别完成棒材两端端部起长度为60mm的矩形区域的扫描。采用三个超声探头为一组的超声探头组,能够同时检测棒材两端的上下近表面缺陷与棒材芯部缺陷,提高了检测的效率,同时保障了检测区域的完整性,确保不会遗漏关键缺陷。

17.优选方案中,所述超声检测装置还包括耦合液循环装置,耦合液循环装置包括水箱、水泵和过滤器,水箱的出水口与水泵的进水口连通,水泵的出水口与所述水槽的进水口连通,水槽的出水口与水箱的进水口连通;过滤器安装在水泵的进水口处。耦合液循环装置能对水槽中的耦合液进行过滤和更换,使耦合液保持干净,避免对检测结果产生影响。

18.本实用新型的有益效果在于:这种超声检测装置能够实现全自动棒材检测,在对棒材进行检测的整个过程中,棒材都是位于耦合液中,能有效提高检测的准确度;在检测前能够通过气泡刷组件有效去除附着在棒材表面的气泡,防止对检测结果产生影响;检测时,超声探头与棒材不直接接触,对棒材表面光洁度要求不高,有效提升检测准确度,并且超声探头不易磨损,能延长超声探头的使用寿命。

附图说明

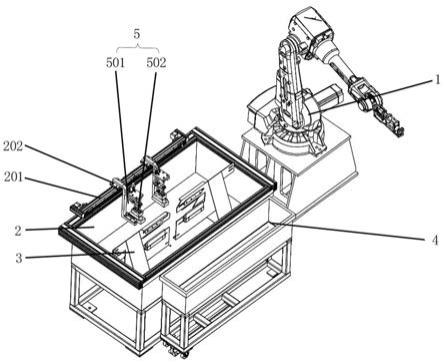

19.图1为本实用新型实施例中超声检测装置的结构示意图;

20.图2为本实用新型实施例中气泡刷组件的结构示意图。

具体实施方式

21.下面结合附图和具体实施例对本实用新型做进一步描述:

22.如图1

‑

2所示的一种铜合金挤压棒材的超声检测装置,包括棒材夹取装置1、水槽2、气泡刷组件3、棒材回收容器4和两个超声探头组5,气泡刷组件3和两个超声探头组5分别设置在水槽2中,两个超声探头组5并排设置并且处于气泡刷组件3的后方,棒材夹取装置1设于水槽2一侧;各个超声探头组5中均包括探头安装架501和三个超声探头502,水槽2的后侧壁上设有滑轨201和两个与滑轨201滑动配合的滑块202,探头安装架501与滑块202固定连接,同一超声探头组5中的各个超声探头502均安装在对应的探头安装架501中。

23.上述超声检测装置还配置有超声卡(图中看不到)和耦合液循环装置(图中看不到),超声卡负责进行超声信号的发射以及超声回波信号的采集,工作时超声卡通过超声探头组5发射出超声信号并接收待检测铜合金挤压棒材反射的超声回波信号,将采集到的超声回波信号发送给控制装置。上述超声卡采用pciut3100全功能超声卡,其pci总线主板上集成了超声波脉冲发射/接收和a/d模数转换功能。耦合液循环装置包括水箱、水泵和过滤器,水箱的出水口与水泵的进水口连通,水泵的出水口与水槽的进水口连通,水槽的出水口与水箱的进水口连通;过滤器安装在水泵的进水口处。

24.上述前后方向是根据挤压棒材检测时的顺序而定,挤压棒材先通过气泡刷组件3去除气泡,后通过超声探头组5进行超声检测。

25.上述超声检测设备中,先在水槽2中充满耦合液(耦合液采用水),使气泡刷组件3和两个超声探头组5均浸在耦合液中;随后将棒材放置到棒材输送装置上,控制装置控制棒材输送装置对棒材进行输送,当棒材输送到与超声检测装置相对应的位置时,控制装置控制棒材夹取装置1将棒材夹起,并将棒材伸入到水槽2中,使棒材浸在耦合液中;然后棒材夹取装置1带动棒材在水槽2中自前至后移动,棒材先通过气泡刷组件3去除棒材表面的气泡,随后移动到超声探头组5处,两个超声探头组5中的超声探头502分别对棒材的两端发射超声信号,超声卡接收棒材反射回的超声回波信号并将超声回波信号发送到控制装置中,控制装置依据预设的相关参数与算法,对超声回波信号进行处理计算,从而判断该棒材的两端是否存在缺陷。根据检测结果,控制装置控制棒材夹取装置1进行对应操作,当棒材检测合格时,棒材夹取装置1将棒材重新放回到棒材输送装置上,使棒材能够通过棒材输送装置继续向下一个工位输送;当棒材检测不合格时,则棒材夹取装置1直接将棒材丢弃(可将棒材放入设于水槽2一侧的棒材回收容器4中)。这种超声检测装置能够实现全自动棒材检测,在对棒材进行检测的整个过程中,棒材都是位于耦合液中,能有效提高检测的准确度;在检测前能够通过气泡刷组件3有效去除附着在棒材表面的气泡,防止对检测结果产生不利影响;检测时,超声探头502与棒材不直接接触,对棒材表面光洁度要求不高,有效提升检测准确度,并且超声探头502不易磨损,能延长超声探头502的使用寿命。耦合液循环装置能对水槽2中的耦合液进行过滤和更换,使耦合液保持干净,避免对检测结果产生影响。同一超声探头组5中,三个超声探头502的位置分别与棒材端部的上表面、下表面和侧面相对应,每个超声探头组5中包含一个焦距为100mm的大焦距超声探头502和两个焦距为25mm的小焦距的超声探头502,分别用于检测挤压棒材端部的芯部与上下近表面区域的缺陷。采用三个超声探头502为一组的超声探头组5,能够同时检测棒材两端的上下近表面缺陷与棒材芯部缺陷,提高了检测的效率,同时保障了检测区域的完整性,确保不会遗漏关键缺陷。

26.上述棒材夹取装置1采用六自由度工业机器人,采用的六自由度工业机器人的基本参数为:最远工作半径为1.65m,有效负载为20kg,位置重复精度为0.04mm,路径重复精度为0.14mm。在六自由度工业机器人的机械臂末端设有能够夹持挤压棒材的机器人末端执行器,由控制装置控制机器人末端执行器的动作。机器人末端执行器是一种由气缸驱动的机械爪,可以通过气缸驱动抓取和松开挤压棒材。

27.气泡刷组件3包括两个气泡刷支架301,两个气泡刷支架301并排设置,并且两个气泡刷支架301之间形成棒材夹取装置通道6;两个气泡刷支架301上分别设有横向缺口3011,两个横向缺口3011位置相对应,并且两个横向缺口3011的开口方向均朝向棒材夹取装置通道6;气泡刷支架301上设有上气泡刷3012、下气泡刷3013、上气泡刷座导向孔3014和下气泡刷座导向孔3015,上气泡刷3012包括上气泡刷座30121、上刷扫部30122、多个上螺栓(图中看不见)和多个上螺母30123,上刷扫部30122安装在上气泡刷座30121上并自上方伸入到横向缺口3011中,上螺栓和上螺母30123的数量相同并且一一对应,上气泡刷座30121上开有多个上通孔,上螺栓依次穿过上气泡刷座导向孔3014和上通孔并与上螺母30123螺纹连接;下气泡刷3013包括下气泡刷座30131、下刷扫部30132、多个下螺栓(图中看不见)和多个下螺母30133,下刷扫部30132安装在下气泡刷座30131上并自下方伸入到横向缺口3011中,下螺栓和下螺母30133的数量相同并且一一对应,下气泡刷座30131上开有多个下通孔,下螺栓依次穿过下气泡刷座导向孔3015和下通孔并与下螺母30133螺纹连接。棒材夹取装置1带动棒材在水槽2中移动并经过气泡刷支架301时,机器人末端执行器夹持棒材的部位可以从棒材夹取装置通道6通过,棒材从两个横向缺口3011通过,并且棒材通过时,棒材两端的上下表面分别与对应的上气泡刷3012和下气泡刷3013接触,将棒材上下表面的气泡去除。上气泡刷3012、下气泡刷3013的刷扫部采用软质片构成。

28.超声探头502采用水浸聚焦超声探头。采用的水浸聚焦超声探头的频率为15mhz、直径为0.5英寸。水浸聚焦探头可浸泡在水中,且能够减小盲区,提高信噪比,可实现近表面缺陷检测,检测结果重复性好,能有效提高检测速度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。