[0001]

本发明属于微机械工艺技术领域,方法涉及一种多层掩膜分步刻蚀方法。

背景技术:

[0002]

硅是半导体产业中使用最广泛的材料之一,因此硅微机械加工工艺成为了ic(integarted circuit)和mems(microelectro mechanical system)器件制造的技术基础。而在硅基工艺中,刻蚀技术是一项重要工艺,可以加工出台阶、薄膜、腔体、悬臂梁和微桥等各种硅微纳结构,无论是表面工艺还是体工艺,几乎都离不开刻蚀工艺。不论湿法刻蚀还是干法刻蚀均是利用反应物有选择地从硅基去除不需要部分的过程,为了实现刻蚀的选择性,必须在硅基上合理地制备刻蚀掩模。掩模需要在刻蚀剂中保证自身不被刻蚀(或刻蚀速率远小于刻蚀硅的速率),并且易于进行图形化。

[0003]

在mems器件制作的过程中,有些多台阶或悬臂微结构的制作需要进行多次刻蚀,一般的工艺方法为根据结构一步一步顺序刻蚀即制作掩膜并图形化后进行刻蚀,再进行制作掩膜并图形化后进行刻蚀,因此这种方式在制作过程中会遇到深坑光刻问题,即在带有较大的台阶结构(台阶高度差几十至几百微米)或者大深宽比凹槽结构的材料衬底上的涂胶、曝光、显影。硅片表面有台阶,对于台阶边缘保护极易出现膜层缺陷及光刻胶无覆盖等现象,同时,带有台阶结构的光刻对准偏差直接影响结构成型,这对工艺要求较高,并且成品率较低。深坑涂胶和光刻会带来一系列问题,很难实现多台阶或悬臂等需要多次刻蚀的结构制作。

技术实现要素:

[0004]

鉴于现有技术的上述情况,本发明的目的是提供一种多层掩膜分步刻蚀方法,本方法先在硅片平整表面上进行多层掩膜的图形化,之后进行分步刻蚀工艺制作多台阶结构及悬臂梁结构,该方法工艺简单、加工精度高,适宜复杂硅微结构加工制作。

[0005]

本发明的技术方案是:在硅片表面制作第一层掩模层,光刻工艺实现第一层图形化,再将其制作第二层掩模层,光刻工艺实现第二层图形化,依此继续制作掩膜层并图形化,多层掩膜制作完成后,进行一次刻蚀,刻蚀至设计深度时,去除顶层掩模层后进行二次刻蚀,依此继续去除掩膜并刻蚀,直至形成设计结构。

[0006]

具体地,按照本发明的一种多层掩膜分步刻蚀方法,其特征在于包含以下步骤:

[0007]

在硅片表面制作掩模层,并对掩模层进行光刻,实现第一层掩膜图形的制作;

[0008]

依次继续制作掩膜层,并对掩模层进行光刻,直到实现预定层数的多层掩膜图形的制作为止;

[0009]

多层掩膜图形制作完成后,依次进行结构刻蚀,完成结构刻蚀后去除该层掩膜层,直至形成设计结构。

[0010]

其中第一层掩模层由通过氧化硅片表面形成的氧化层,或者在硅片表面沉积的氮化硅或二氧化硅构成,其他各层掩模层由沉积的氮化硅或二氧化硅构成。

[0011]

其中硅片单面或双面刻蚀。

[0012]

其中所述氧化采用干湿氧工艺,氧化层厚度0.5~2μm,从而可以满足阻蚀需求。

[0013]

其中所述沉积采用低压化学气相沉积或等离子增强化学气相沉积,其中沉积氮化硅厚度50~200nm,二氧化硅厚度0.5~1.5μm,满足阻蚀需求。

[0014]

所述光刻工艺可以采用正性光刻胶和负性光刻胶,满足湿法或干法刻蚀掩模层掩蔽并实现图形转置。当刻蚀工艺为干法刻蚀时,掩膜层为二氧化硅、金属或者光刻胶,二氧化硅厚度0.5~1.5μm,金属层厚度50~300nm,光刻胶厚度2~15μm。

[0015]

其中多层掩膜图形的层数为2~4层,超过4层掩膜工艺实施难度较大。

[0016]

其中第一次结构刻蚀的深度大于20μm,后续结构刻蚀深度大于1μm,通常,所述第一次结构刻蚀深度为20~500μm,后续结构刻蚀深度1~500μm。

[0017]

进一步的,所述硅片为p型或n型硅片,厚度100~1000μm,电阻率为0.01~10ω

·

cm,用以保证满足mems器件的机械特性设计需求。

[0018]

本发明的方法采用多层图形掩模,分步刻蚀,在掩模图形化阶段均在平整硅片表面进行工艺操作,有利于涂胶保护,光刻对准,后续分步刻蚀过程中逐层去除掩膜,可控制刻蚀深度,该方法工艺简单,成品率高,可批量生产制作,具有较强的工艺一致性

附图说明

[0019]

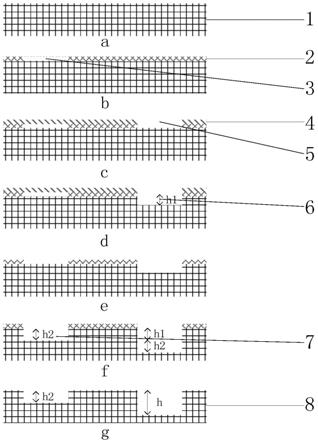

图1是本发明的多层掩模分步刻蚀方法的工序示意图。

具体实施方式

[0020]

为了更清楚地理解本发明的目的、技术方案及优点,以下结合附图及实施例,对本发明进行进一步详细说明。

[0021]

下面以2层掩膜分步刻蚀为例说明本发明的方法。本发明的多层掩模分步刻蚀方法包括:

[0022]

第一步:制作第一层掩膜图形3

[0023]

参见图1(a)和1(b),选用4寸p型双抛硅片1,厚度300~500μm,电阻率为0.01~0.5ω

·

cm,采用干湿氧工艺氧化0.5~2μm二氧化硅膜层2,以满足阻蚀需求。

[0024]

选用az6130光刻胶,双面2000转/分钟进行涂胶,前烘80℃,时间5分钟,单面曝光:光强7~12mw/cm2,曝光时间16sec,使用az300mif显影剂显影60秒,120℃后烘。

[0025]

采用40%(质量)氢氟酸、40%(质量)氟化铵、水体积比为1:3:15的混合溶液(boe溶液),室温条件下刻蚀氧化层,刻蚀时间3~12分钟,形成第一层掩膜图形3。

[0026]

第二步:制作第二层掩膜图形5

[0027]

参见图1(c),在上述完成硅片采用低压化学气相沉积法沉积50~200nm氮化硅4。

[0028]

选用az6130光刻胶,单面2000转/分钟进行涂胶,前烘80℃,时间5分钟,单面曝光:光强7~12mw/cm2,曝光时间16sec,使用az300mif显影剂显影60秒,120℃后烘。

[0029]

采用反应离子刻蚀机刻蚀,刻蚀工艺采用流量为50sccm的chf3,工艺压力50mtorr,射频功率200w,刻蚀至露出二氧化硅层。

[0030]

采用40%(质量)氢氟酸、40%(质量)氟化铵、水体积比为1:3:15的混合溶液(boe溶液),室温条件下刻蚀氧化层,刻蚀时间3~12分钟,形成第二层掩膜图形5。

[0031]

第三步:刻蚀结构6

[0032]

参见图1(d),将上述硅片应用40%(质量)氢氧化钾溶液在80℃温度下刻蚀,刻蚀深度至h1,单位μm,满足设计要求。

[0033]

参见图1(e),应用1:5(体积比)的氢氟酸溶液在45℃温度下去除氮化硅层4。

[0034]

第四步:刻蚀结构7

[0035]

参见图1(f),将上述硅片应用40%(质量)氢氧化钾溶液在80℃温度下刻蚀,刻蚀深度至h2,单位μm,满足设计要求。

[0036]

然后将硅片采用40%(质量)氢氟酸、40%(质量)氟化铵、水体积比为1:3:15的混合溶液(boe溶液),室温条件下刻蚀二氧化硅层,刻蚀时间3~12分钟,得到带有设计结构的硅片8,参见图1(g),图中深度h=h1 h2。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。