1.本实用新型涉及油水分离器技术领域,特别是涉及一种可调节液位控制装置且设有多个分区的油水分离器。

背景技术:

2.目前市场上成品餐饮油水分离器,大都采用物理法进行油水分离,其原理是根据油脂的比重小于水的比重,油水混合液流入油水分离器内静置一段时间,油水分层,再将浮油或水分别排放出来。其排油方式有人工清掏,传送带式或刮板刮油法;在油水分离器工作液位处加一排油阀门将浮在上面的油脂排出;另一种设计是在油水分离器设计上,采用顶部锥形结构,油水分离器的工作液面在锥形结构处,在工作液位之下设排油口,当需要排油时打开排油管上的排油开关,将油脂排出。

3.但是现在很多的厨余垃圾即存在固体残渣又存在油污;那么在这种较复杂的物料环境下,现有的设备对于这种复杂来料;通常是通过多重过滤再进行静置出油;然而这样对于厨余垃圾这种集中、成分复杂的物料来说,过滤容易造成难以清理的风险,同时在静置过程,对于厨余垃圾中的油污容易产生凝固,所以也不适合使用该方法;同时由于每次来料的含量都会有差异,所以对于现有的油水分离装置不能很好的把控出油和隔水的界限,所以亟需一种适用于来料复杂,如厨余垃圾这种的油水分离装置。

技术实现要素:

4.为了解决现有问题,本实用新型提供一种可调节液位控制装置且设有多个分区的油水分离器;针对不同的来料的油层厚度,进行不同液位的调节以实现油污的精准排出。

5.为实现上述目的,本实用新型提供一种可调节液位控制装置且设有多个分区的油水分离器,按照物料流向依次设置有:旋流分离器、分离槽、加热分离箱、出水箱;所述旋流分离器的底端连接有主排污管,所述主排污管用于排出固体杂质;所述旋流分离器的顶端连接有所述分离槽,且所述分离槽的过滤网水平位置高于所述旋流分离器的进水口;所述分离槽的第一出水管与所述加热分离箱连接,所述加热分离箱的顶端设置有液位监控箱,所述液位监控箱设置有可调节高度的分隔装置,所述分隔装置将所述液位监控箱分隔为储油腔和连通腔,所述连通腔与所述加热分离箱连通,所述储油腔与所述加热分离箱隔绝设置;所述加热分离箱设置有液位连通管与所述出水箱连通;所述出水箱用于排出污水。

6.作为优选,所述旋流分离器靠近所述过滤网的一端设置有进水件,所述进水件嵌入所述旋流分离器的内腔设置,且所述进水件的进水方向为所述旋流分离器的切线方向。

7.作为优选,所述进水件包括有螺纹口,及接续在螺纹口一端的楔形导管,所述螺纹口用于与外界进料管连接,所述楔形导管自连接所述螺纹口的一端到连接所述旋流分离器的一端横截面逐渐减小,且所述楔形导管靠近所述旋流分离器的一侧壁为弯曲壁,所述弯曲壁与所述旋流分离器的侧壁贴合。

8.作为优选,所述弯曲壁嵌入所述旋流分离器的一端设置有活动摆件,当所述活动

摆件被挤压时扩大所述楔形导管的出口大小。

9.作为优选,所述过滤网设置在所述进水件和所述第一出水管之间,且所述过滤网呈四周低中间凸起的球面状。

10.作为优选,所述加热分离箱为长方体,其四面侧壁均贴附有发热板,所述发热板还贴附有保温棉盖板。

11.作为优选,所述加热分离箱还设置有分隔板,所述分隔板的上端与所述加热分离箱的顶部设置有间隔;所述分隔板将所述加热分离箱分隔为第一腔和第二腔,所述第一出水管的输出端放置在所述第一腔的底部,所述液位连通管的第一端设置在所述第二腔的底部,所述液位连通管的第二端与所述出水箱连通;且所述连通腔与所述第二腔连通;当所述第一腔装满时,物料满溢进入第二腔后流入所述第二腔。

12.作为优选,所述液位连通管依次设置有输入段、平流段和输出端,所述输入段伸入所述第二腔的底部,所述平流段与所述液位监控箱的底壳处于同一水平面上;所述输出段伸入所述出水箱。

13.作为优选,所述输出段与所述平流段螺纹连接,且所述输出段以所述平流段为圆心旋转调整输出段的水平高度;所述液位监控箱与所述出水箱通过所述液位连通管形成连通器结构;其中,所述分隔装置调整高度以改变所述液位监控箱的液位。

14.作为优选,所述分隔装置包括固定板和活动板,所述固定板将所述液位监控箱分隔为储油腔和连通腔,且隔绝所述储油腔和所述加热分离箱;所述固定板设置有固定柱,所述活动板设置有与所述固定柱适配的滑槽;调整所述活动板的高度以控制油层溢出。

15.本实用新型的有益效果是:本实用新型提出的一种可调节液位控制装置且设有多个分区的油水分离器,按照物料流向依次设置有:旋流分离器、分离槽、加热分离箱、出水箱;旋流分离器的底端连接有主排污管,主排污管用于排出固体杂质;旋流分离器的顶端连接有分离槽,且分离槽的过滤网水平位置高于旋流分离器的进水口;分离槽的第一出水管与加热分离箱连接,加热分离箱的顶端设置有液位监控箱,液位监控箱设置有可调节高度的分隔装置,分隔装置将液位监控箱分隔为储油腔和连通腔,连通腔与加热分离箱连通,储油腔与加热分离箱隔绝设置;加热分离箱设置有液位连通管与出水箱连通;出水箱用于排出污水;能够针对不同厚度的油层来料进行液位监控,并针对性的排出油层;油水分离的结构设计紧凑。

附图说明

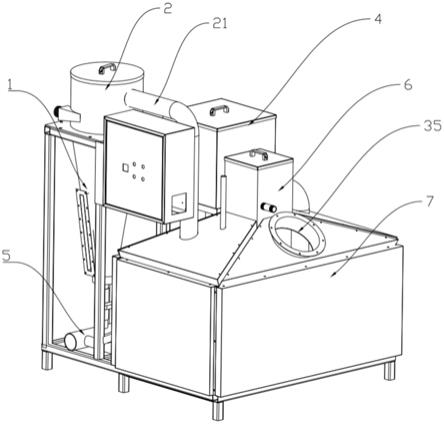

16.图1为本实用新型的整体结构示意图;

17.图2为本实用新型的旋流分离器和进水件结构示意图;

18.图3为本实用新型的分离槽去除顶盖时内部结构示意图;

19.图4为本实用新型的加热分离箱结构图;

20.图5为本实用新型的加热分离箱另一角度结构图;

21.图6为本实用新型的出水箱和液位连通管示意图;

22.图7为本实用新型的液位监控箱结构示意图。

23.主要元件符号说明如下:

24.1、旋流分离器;11、进水件;111、螺纹口;112、楔形导管;1121、弯曲壁;

25.2、分离槽;21、过滤网;22、第一出水管;

26.3、加热分离箱;31、发热板;32、保温棉盖板;33、分隔板;331、第一腔;332、第二腔;34、液位观察管;35、投药口;

27.4、出水箱;

28.5、主排污管;

29.6、液位监控箱;61、分隔装置;611、固定板;612、活动板;62、储油腔;63、连通腔;

30.7、液位连通管;71、输入段;72、平流段;73、输出段。

具体实施方式

31.为了更清楚地表述本实用新型,下面结合附图对本实用新型作进一步地描述。

32.在下文描述中,给出了普选实例细节以便提供对本实用新型更为深入的理解。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部实施例。应当理解所述具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

33.应当理解的是,当在本说明书中使用术语“包含”和或“包括”时,其指明存在所述特征、整体、步骤、操作、元件或组件,但不排除存在或附加一个或多个其他特征、整体、步骤、操作、元件、组件或它们的组合。

34.本实用新型提出的一种可调节液位控制装置且设有多个分区的油水分离器,请参阅图1

‑

图7.按照物料流向依次设置有:旋流分离器1、分离槽2、加热分离箱3、出水箱4;旋流分离器1的底端连接有主排污管5,主排污管5用于排出固体杂质;旋流分离器1的顶端连接有分离槽2,且分离槽2的过滤网21水平位置高于旋流分离器的进水口;分离槽2的第一出水管22与加热分离箱3连接,加热分离箱3的顶端设置有液位监控箱6,液位监控箱6设置有可调节高度的分隔装置61,分隔装置61将液位监控箱6分隔为储油腔62和连通腔63,连通腔63与加热分离箱3连通,储油腔62与加热分离箱3隔绝设置;加热分离箱3设置有液位连通管7与出水箱4连通;出水箱4用于排出污水;其中,旋流分离器为上大下小的圆锥体,同时分离槽的水平高度高于液位监控箱,主排污管还设置有分排污管与加热分离箱的底部连接;且各排污管之间均设置有水阀。在水泵的压力下高速旋转,在离心力的作用下。固体颗粒物被抛向器壁,并旋流下降到锥形底部。清水和油则通过上方滤网流入设备中间分离槽中;所以如厨余垃圾这些含有固体的来料先经过旋流分离器的分离,固体垃圾从主排污管排出,液体垃圾在旋流分离器中慢慢抬升,经过分离槽的再次过滤,然后流入到加热分离箱中进行加热、进行油水分离;而加热是因为油污容易产生凝固,所以一直需要进行加热保证流动状态;而分离器中的来料是由在旋流分离器中慢慢抬升的,然后缓缓的经过过滤网的过滤,将残渣在截流在旋流分离器中,保证不堵塞;而且较大的水位差,防止污水落入加热分离箱时不会团结粘附在分离箱的底壳上;污水经过滤后流入到加热分离箱,然后经过加热防止凝固,同时液位慢慢抬升,油污在上层漂浮,最后进入到液位观测箱,由于液位观测箱和出水箱形成了连通器,所以液位保持在同一高度,同时利用分隔装置对水位进行调节,且液位监控箱为透明装置,所以可以直观的观测到油层和水的分割界限,从而将油层溢出到储油腔中,水则从液位连通管排出。

35.在本实施例中,请参阅图2,旋流分离器1靠近过滤网21的一端设置有进水件11,进水件11嵌入旋流分离器1的内腔设置,且进水件的进水方向为旋流分离器的切线方向。因为

旋流分离器的横截面为圆面,所以沿切线方向进料,可以提升物料的高速旋转功效和分离时的离心力,从而更方便的进行物料分离和输出,同时由于旋流分离器是旋转状态的污水抬升然后经过过滤网,而第一出水管的位置要高于进水件的位置,如果简单的将进水件设置成直入式,那么必然造成倒灌现象,而沿切线方向射入,其水压和旋流分离器内部运动方向是一致的,而上升的水流其也存在旋转力,因此不容易产生倒灌现象。

36.在本实施例中,进水件11包括有螺纹口111,及接续在螺纹口111一端的楔形导管112,螺纹口111用于与外界进料管连接,楔形导管112自连接螺纹口的一端到连接旋流分离器的一端横截面逐渐减小,且楔形导管靠近旋流分离器的一侧壁为弯曲壁1121,弯曲壁与旋流分离器的侧壁贴合。弯曲壁1121嵌入旋流分离器的一端设置有活动摆件,当活动摆件被挤压时扩大楔形导管的出口大小;因为要适应不同的来料成本,对于含有较多固体垃圾的物料来说,可能会在逐渐减小的楔形导管处堵塞,而活动摆件就提供了这么一个临时扩大的输入端,防止堵塞。

37.在本实施例中,请参阅图3,过滤网21设置在进水件11和第一出水管22之间,且过滤网呈四周低中间凸起的球面状;因为上升水流本身处于旋转状态,如果采用平铺式网格,由于物料受到的压强以周边最大,所以残存的固体垃圾容易滞留在平铺式网格的边缘,从而影响旋流分离器整体的旋转功效,而采用了球面状的设计,物料在碰触到边缘时,由于接触面是倾斜的,不容易阻挂在过滤网的边缘位置,而是会缓慢减速汇聚在旋流的中心,由于漩涡效应,在旋流中心的固体物质就会缓缓被水流挤压而逐渐沉底。一方面防止了过滤网截流的垃圾对旋流分离器的旋转效应,也让固体垃圾能够汇聚在漩涡中心而沉底,形成了良性的循环。

38.在本实施例中,请参阅图4

‑

图5,加热分离箱3为长方体,其四面侧壁均贴附有发热板31,发热板还贴附有保温棉盖板32。通过对加热分离箱的加热,防止油污粘附在侧壁、底壳上;保证油污一直漂浮在液体的最上层。

39.在本实施例中,加热分离箱3还设置有分隔板33,分隔板33的上端与加热分离箱的顶部设置有间隔;分隔板33将加热分离箱3分隔为第一腔331和第二腔332,第一出水管22的输出端放置在第一腔的底部,液位连通管7的第一端设置在第二腔的底部,液位连通管的第二端与出水箱连通;且连通腔与第二腔连通;当第一腔装满时,物料满溢进入第二腔后流入第二腔。所以液体是先经过第一腔的沉滞加热,然后溢出分隔板流入到第二腔中,在第二腔填满以后,再流入到液位监控箱中,而液位监控箱中由于有透明材质的分隔装置,所以对于油层的去除能够手动控制,待液体在连通腔中逐渐抬升时,油层溢出分隔装置流入到储油腔;水则从出水箱排出。

40.在本实施例中,请参阅图6,液位连通管7依次设置有输入段71、平流段72和输出端73,输入段71伸入第二腔332的底部,平流段72与液位监控箱6的底壳处于同一水平面上;输出段伸入出水箱;只有将液位监控箱设置为和平流段为同一水平面,在才能保证水流能够缓慢上升,而不至于上升过快,那么与之相匹配的结构就是要将加热分离箱的顶部设计成锥形结构,锥形的最顶端连接液位监控箱,使得油污能够集中收入到液位监控箱箱体中。

41.在本实施例中,输出段73与平流段72螺纹连接,且输出段以平流段为圆心旋转调整输出段的水平高度;液位监控箱与出水箱通过液位连通管形成连通器结构;其中,分隔装置调整高度以改变液位监控箱的液位;由于出输出段的出口水平位置限制着液体在液位监

控箱内的抬升高度,因此对于不同厚度的油污层来料,通过双向调节:一重调节为分隔装置的高度;二重调节为输出段的水平位置,从而形成一个良好的适应性。请参阅图7,作为具体的方案,分隔装置61包括固定板611和活动板612,固定板611将液位监控箱分隔为储油腔和连通腔,且隔绝储油腔和加热分离箱;固定板设置有固定柱,活动板设置有与固定柱适配的滑槽;调整活动板的高度以控制油层溢出。此为,在加热分离箱的内部,具体是第一腔的位置设置有曝气管道,防止固体杂质凝结;并且在第一腔和第二腔的侧壁设置有透明的液位观察管34;且出水箱,第一腔和第二腔的底部均和主排污管连接;同时还设置有投药口35在加热分离箱上部,满足化学药剂投放和设备检修。

42.工作过程:

43.混杂有固体杂质、污水和油污的物料至进水件沿旋流分离器的切线方向注入;开启旋流分离器后固体物质组件下沉从主排污管排出,污水和油污混杂的液体缓慢抬升至分离槽,并被分离槽的圆球形过滤网再次进行过滤,溢出过滤网的液体从第一出水管流入到加热分离箱的第一腔内,同时开启曝气管道和发热板,防止油污凝结在箱体壁上,待第一腔中的液体灌满后,越过分隔板流入第二腔,待第二腔缓慢填满后,液体进入到液位监控箱的连通腔中,此时可观察到油层的厚度,依照油层的厚度调节固定板的高度,然后旋转输出段调整水平高度,保证连通腔和出水箱形成的连通器能够满足除油,在后续进行排水;同时,由于液位监控箱的顶部形状为锥形,所以在不断注入的液体分离过程中,需要考虑到去除油层后,对后续的油层如何上浮的问题,因为水流已经把锥形部分填充满,会对后续的油污上浮造成一定的阻碍,所以在排干净油污层厚,还能通过调节输出段的水平位置,排出一些水量使得油污重新上浮,然后回复到恰当水平位置;重复此过程就可以针对不同杂质结构、油污含量的混合来料做到恰当调节。

44.本实用新型的技术效果有:

45.1、采用旋流分离器脱渣处理。水沿切线方式进入。在水泵的压力下高速旋转。在离心力的作用下。固体颗粒物被抛向器壁,并旋流下降到锥形底部。清水和油则通过上方球形滤网流入设备中间分离槽中;

46.2、油水分离采用充气搅拌的方式防止油与渣粘粘成硬壳;

47.3、油水分离设备采用外加热方式以防加热装置与含油悬浮物粘连易损换的情况;

48.4、油水分离采用出油位与出水位均可调节的方式调节出油高度;

49.5、油水分离的结构设计紧凑。

50.以上公开的仅为本实用新型的几个具体实施例,但是本实用新型并非局限于此,任何本领域的技术人员能思之的变化都应落入本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。